橇装式原油罐挥发气回收工艺及应用

2016-12-16陈自振赵滢赵燕刘宗耀中石化河南油建工程有限公司南阳远征实业有限责任公司

陈自振 赵滢 赵燕 刘宗耀 (.中石化河南油建工程有限公司 .南阳远征实业有限责任公司)

橇装式原油罐挥发气回收工艺及应用

陈自振1赵滢2赵燕1刘宗耀1(1.中石化河南油建工程有限公司2.南阳远征实业有限责任公司)

原油罐挥发气挥发会造成环境污染,增加现场安全隐患和能源浪费。橇装式原油罐挥发气回收装置将其进行收集、增压后输送至轻烃回收装置生产轻烃产品,回收流程压缩机不再使用冷却水冷却,缸体空气自然冷却,不使用皮囊,不利用启、停压缩机来适应原油罐组来气量的变化。回收工艺过程简单,控制系统安全可靠,操作维护方便,可降低油气损耗,保护环境,减少污染,降低安全风险。

挥发气;撬装式回收装置;工艺应用

原油罐挥发气指常压原油罐在进油与储油过程中以气态溢出储罐进入大气中的轻烃组分。原油挥发气排空处理的巨大危害[1],极易散落在储罐顶部及扶梯上,不仅会造成伤亡事故、潜在火灾危险,而且会造成环境污染,又浪费了大量能源。对于含硫化氢的原油,应用挥发气回收技术能够有效地防止储罐硫化氢泄漏[2]。将原油储罐全部密封,采用橇装式原油罐挥发气回收装置回收原油储罐挥发气,可以降低油气损耗,减少环境污染,确保安全生产,从而达到提高经济效益、社会效益和安全生产之目的[3]。

1 工艺现状

一般情况下,原油罐工作压力小(-500~1500 Pa),挥发气回收压力控制的范围更小(100~500 Pa)。原油罐挥发气回收装置多采用笨重的皮囊[1],以缓冲和调节原油罐挥发气量的变化。压缩机多数选用喷水式螺杆压缩机[2],造价高。原油罐挥发气中含硫时腐蚀严重,使用寿命只有1~2年。

2 工艺流程

橇装式原油罐挥发气回收装置主要由缓冲分离器、压缩机和仪表控制系统组成。挥发气通过管道进入回收装置,原油罐组挥发气先进入缓冲分离器,脱除来气中冷凝液体,经过气体盘管换热后,气体去活塞式压缩机。活塞式压缩机将微正压气体增压,经缓冲分离器盘管换热,空气冷却器冷却后去轻烃回收装置。为防止原油罐在极端条件下产生负压,设置补气工艺流程,用轻烃厂原料气补气至缓冲分离器。活塞式压缩机出口安全阀排气去放空管道,缓冲分离器排凝液去污水管道。

橇装原油罐挥发气回收装置工艺及自控流程图见图1。

缓冲分离器用隔板分隔为2个室,前室用于来气中的冷凝液体分离,后室用于去活塞式压缩机气体加热。加热的目的是防止活塞式压缩机入口气体带雾状液体,损坏压缩机。

活塞式压缩机ZW-3/2共2台,不再使用冷却水冷却,缸体空气自然冷却。活塞杆填料处漏气导入压缩机入口,活塞式压缩机加装甩油圈,防止冷凝液体进入润滑油箱。

原油罐挥发气进橇管道保温,防止冬季严寒天气管道冻堵。原油罐呼吸阀冬季采取保温措施,防止呼吸阀冻堵。轻烃厂来原料气补气阀冬季留一定的开度,防止管道和阀门冻堵。

图1 橇装原油罐挥发气回收装置工艺及自控流程

3 工艺参数

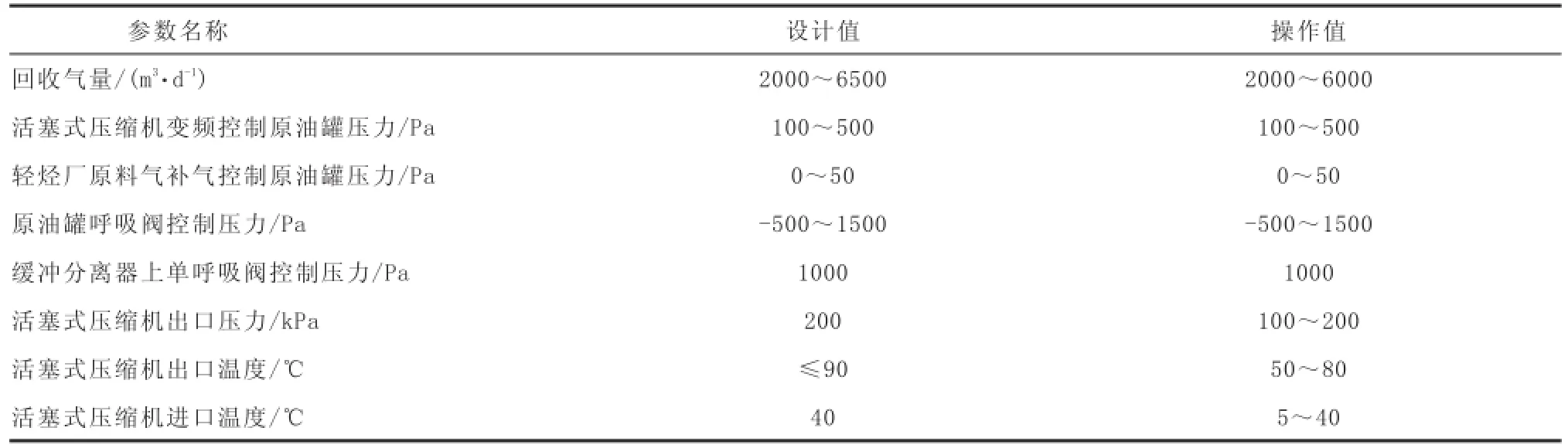

橇装式原油罐挥发气回收装置设计及操作工艺参数详见表1。

表1 橇装式油罐挥发气回收装置设计及操作工艺参数

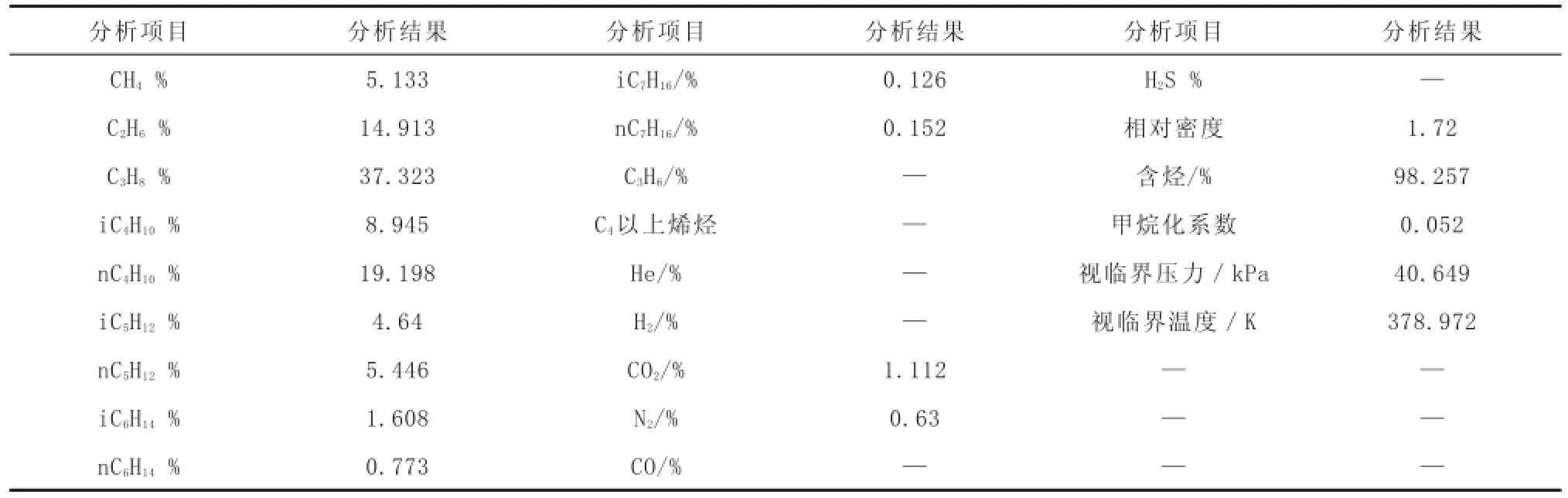

原油罐挥发气组分详见表2。

表2 原油罐挥发气组分

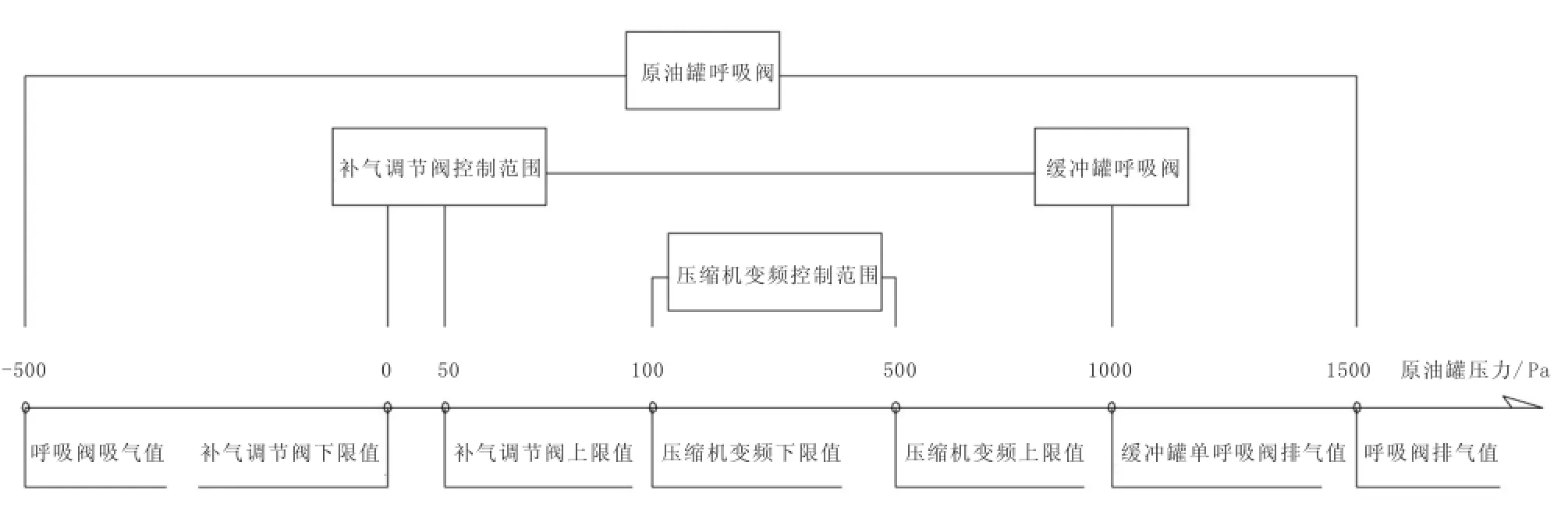

4 原油罐压力控制技术

原油罐组挥发气回收主管道上装有微压压力变送器(-3~3 kPa),将检测到的压力信号转换成标准电信号(4~20 mA)进PLC控制系统,通过PID调节,变频控制活塞式压缩机电动机频率(15~50 Hz),通过改变活塞式压缩机转速,达到调节压缩机吸气量及原油罐压力(100~500 Pa)的目的。

当活塞式压缩机电动机频率降到15 Hz,活塞式压缩机吸气量降到最小值;原油罐压力降到50 Pa时,PLC控制系统通过PID调节,补气调节阀打开,补入轻烃厂原料气至缓冲分离器,维持原油罐压力(0~50 Pa),防止原油罐产生负压。不再使用皮囊,不利用启、停压缩机来适应原油罐组来气量的变化。

回收装置缓冲分离器上也装有1台微压压力变送器,用于和原油罐组来气主管道上微压压力变送器测量值进行对比。缓冲分离器上装有单呼阀,开启压力1000 Pa。原油罐上呼吸阀保持原定压值不变。缓冲分离器上装有微压压力表(-3~3 kPa)和温度计。

当原油罐组压力降到20 Pa时,压力低报警;当原油罐组上升到550 Pa时,压力高报警。

原油罐设计三重压力控制保护系统(图2)。

图2 原油罐三重压力控制保护系统示意图

5 运行效果

橇装式原油罐挥发气回收装置为可移动式机电一体化装置,工艺过程简单,控制系统安全可靠,操作维护方便,贴合油田生产实际。

原油罐挥发气回收是新时期推进节能减排,提高能源效率,助力经济发展方式转变的一项重要措施[4],可以对原油储罐挥发气进行了有效回收,降低了能源损耗,提高了罐区安全防火性能,消除罐区因挥发气回造成的安全风险和对操作人员的人身伤害,保护环境。

首台装置从2012年8月5日运行至2015年12月31日,运转平稳,共回收油罐挥发气173×104m3(0℃,101.325 kPa),下游轻烃回收装置增产轻烃3270 t,产品价值1635万元,节能效果显著。

[1]金良安,白雪莲,徐玉明.原油挥发气排空处理的危害及对策研究[J].环境污染治理技术及设备,2001,2(3):59-61.

[2]田佳玉.大罐抽气技术的应用[J].油气田地面工程,2013,32(4):62.

[3]董金婷,陈莉,张常云.SD油罐气微压自控回收装置的研制[J].石油化工自动化,2004,60(3):60-62.

[4]任钊震,赵博,罗梓轩.输油站储罐油气回收装置应用前景浅析[J].中国石油和化工标准和质量,2013(1):252.

(编辑李珊梅)

10.3969/j.issn.2095-1493.2016.06.010

陈自振,高级工程师,1995年毕业于石油大学(华东),从事石油工程建设技术管理和小型撬装式油气处理产品研发管理工作,E-mail:chenzz.hnyt@sinopec.com,地址:河南省南阳市河南油田大庆东路,473132。

该项目获中国石油化工集团公司《撬装式小型轻烃回收装置应用技术研究和产业化配套》技术开发项目资助,项目编号JP14046。

2016-01-08