城际动车组制动系统模块化设计*

2016-12-16王东星秦佳颖李化明杜群威单亚男

王东星 秦佳颖 李化明 杜群威 单亚男

(中车唐山机车车辆有限公司产品研发中心,063035,唐山∥工程师)

城际动车组制动系统模块化设计*

王东星 秦佳颖 李化明 杜群威 单亚男

(中车唐山机车车辆有限公司产品研发中心,063035,唐山∥工程师)

模块化设计是轨道交通车辆行业广泛应用的设计方法。通过城际动车组制动系统实施模块化设计,能够整合不同供应商的产品,丰富城际动车组的配置,满足不同客户的需求。通过对城际动车组制动系统进行单元化、区域化和功能性划分,完成了制动系统不同功能模块的模块化设计;分析了模块化设计的工艺需求以及优缺点,并对城际动车组制动系统模块化设计进行了展望。

城际铁路; 动车组; 制动系统; 模块化设计

Author′s address Product Development Center of CRRC Tangshan Co.,Ltd.,063035,Tangshan,China

模块化设计对于轨道交通车辆的设计、制造、试验、运用和维护等方面的影响极大,彻底改变了这些工作的传统模式[1-3]。我国城际动车组面临着多样化的市场化需求,因此,必须考虑模块化设计,以满足用户的多方面的需求,为顾客创造价值[4]。

制动系统是动车组的九大关键系统之一,是动车组上较早实现模块化设计的子系统[5]。在现有动车组的设计和生产中,制动系统一般均由单一供应商供货。这就容易在售价和技术上出现“一家独大”的局面,形成技术封闭和不良售后服务等各种问题。因此,实现制动系统整体模块化设计,整合不同供应商的产品,打破单一供应商的垄断,是一个亟待解决的问题。

近年来,国内各主机厂在模块化组装生产技术中已取得了迅速发展。模块化、单元化设计成为业内重点开发和应用的新技术。单元模块化设计的实施,能够实现车体和其他部位组装的并行化作业,改善施工环境,降低劳动强度,可有效地控制装配质量,保证安全作业,提高工作效率,大大缩短了动车组的组装周期[6]。

根据模块化设计的思想,制动系统的单元模块化基本上可分为功能性单元、组合性单元、区域性单元、设备或箱柜单元及管排单元等五大类[7]。这种单元划分,便于开展针对性的设计。在单元模块内,设备的布置可以任意组合规划,以寻求并实现设备的最优布置[8]。

1 城际动车组制动系统模块化的设计过程

一个成功的单元模块设计要考虑很多方面的因素,如车体结构、设备舱布置、管路布置、电气设备布置、主干电缆布置等情况,以及车间设备起吊能力、装配工艺等。综合考虑上述因素后,根据模块化划分的思路对制动系统进行单元划分。单元划分的原则是:能进行单元组装的就不到车上散装;在起吊能力足够的情况下,尽可能把单元的尺度设计大一些(因为单元越小,单元的数量就越多,所花费的“装—拆—装”的重复劳作就越多,而且增加了安装误差,加大了起吊和单元定位的工作量),同类、相近功能的机械设备尽可能设计在一个单元内;与车体结构的连接方法也尽可能地简单、可行、可靠。总之,单元模块化设计要力求紧凑。在不影响设备日常操作及维护保养工作的情况下,尽可能地缩短管路,减轻单元质量。

在进行城际动车组制动系统模块化设计时,应考虑车下设备模块化装车的需求。车下设备分成风源模块、制动控制模块及管排模块。通过管路的连接,可实现车下设备舱的整体模块化装车。制动系统的其他部位,根据安装区域性单元进行模块化设计。1.1 风源模块

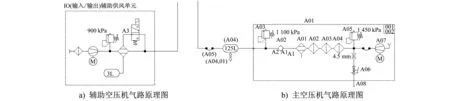

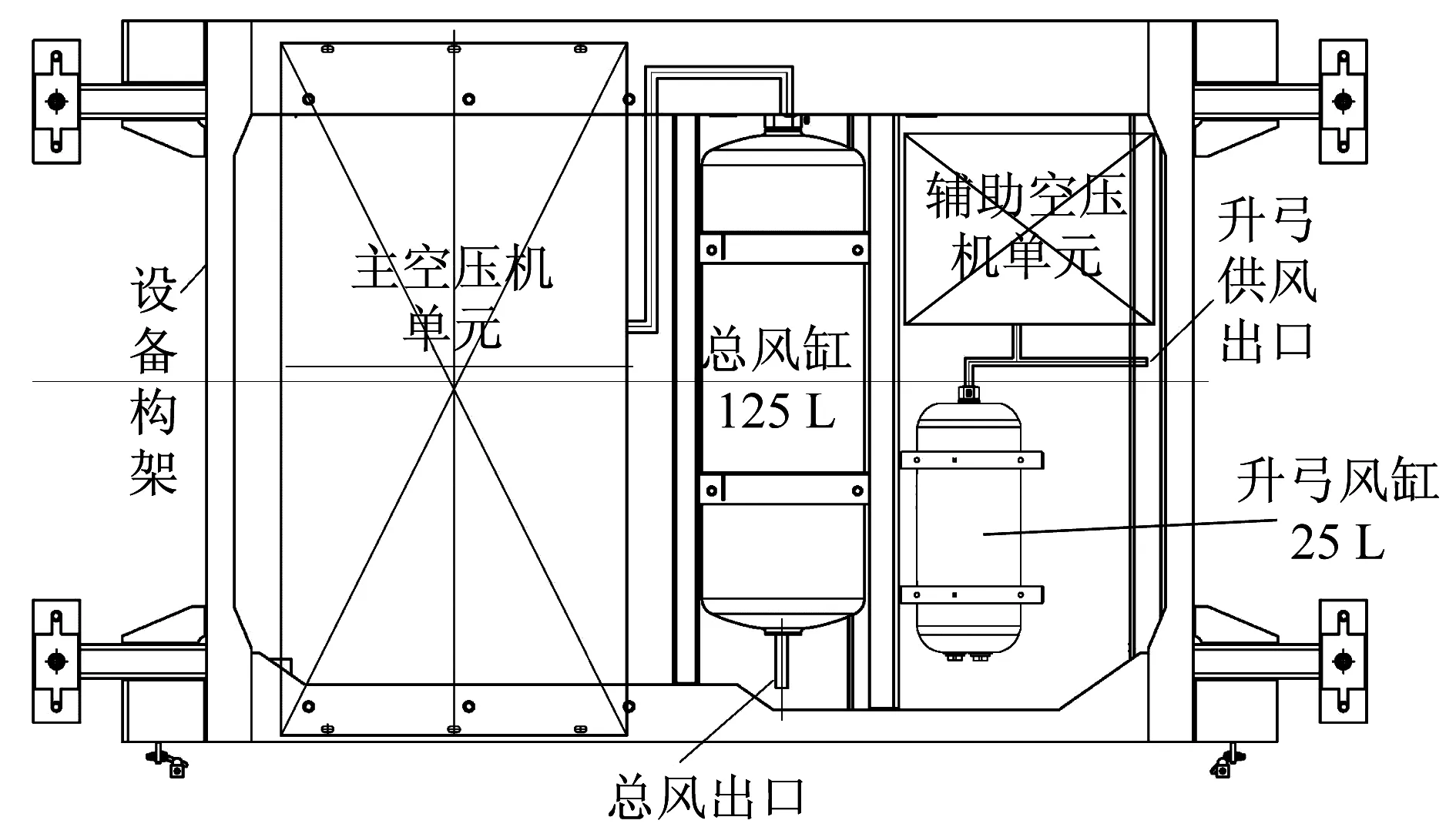

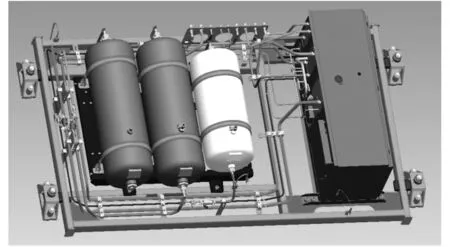

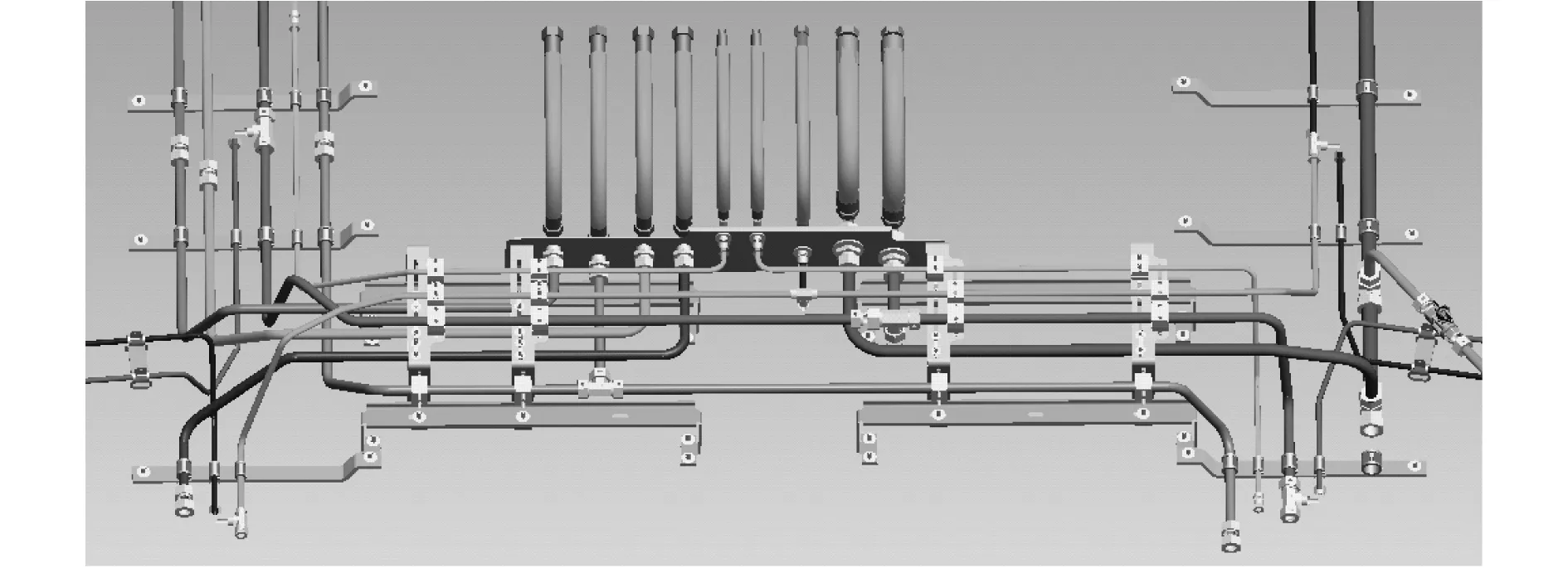

根据功能相近原则,将主空压机和辅助空压机等供风设备集成在风源模块中。风源模块主要包括空压机子模块、主风缸、辅助空压机、升弓小风缸等。其中,空压机模块又集成了空气压缩机、干燥器、安全阀、软管等部件。因供应商的不同,空压机的安装接口和尺寸等都有很大区别。为了能使设计的风源模块吊架同时适用主要厂家的空压机型号要求,根据辅助空压机和主空压机的气路原理图(见图1),设计了风源模块,其设计方案图见图2。据此对风源模块进行三维设计,如图3所示。

图1 空压机气路原理图

图2 风源模块的设计方案

由图1可知,风源模块的设计整合了不同厂商的主空压机和辅助空压机的安装接口,并与外部形成了一致接口,从而保证制动系统整体的模块化设计。该设计真正做到了风源系统的集成,既能满足功能的要求,又节约了宝贵的车下设计空间。

1.2 制动控制模块

根据业主的要求不同,城际动车组制动系统可配置不同供应商的产品以实现不同的功能。由于不同供应商的产品开发过程和实现功能的方式不同,其机械接口、电气接口和软件协议各不相同,故很难将不同供应商的产品整合。只能通过单元模块,将不同产品的差异化缩减到最小。

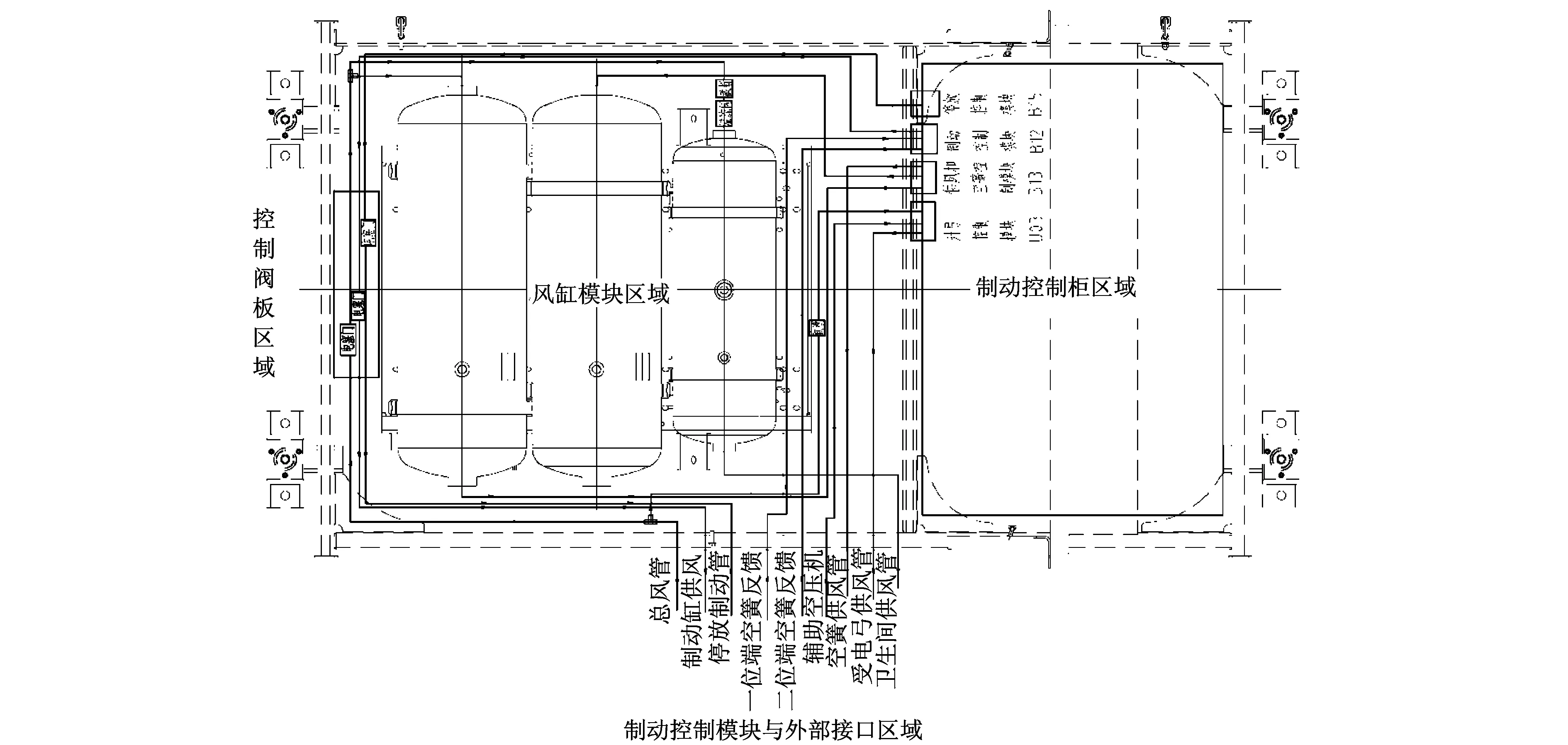

图4为某供应商提供的TP车(带受电弓的拖车)制动控制柜的外部气路原理图(局部)。由图4可见,该制动控制柜已将制动系统的各种功能进行了模块化集成,在柜内分为停放制动控制模块、制动控制模块、供风及空簧控制模块、辅助升弓模块和压力传感模块5个模块。该制动控制柜与外部接口共有10个接口,从1到10编号的接口分别为:停放缸压力输出(P口)、制动缸压力输出(C口)、空簧压力输入1(T1口)、空簧压力输入2(T2口)、空簧供风输出(AS口)、制动风缸输入口(R口)、总风风缸输入口(MR1)、升弓装置总风输入口(PH2)、升弓装置辅助空压机输入口(PH1)和升弓压力输出口(PH3),共计“6入4出”。根据该气路原理图,设计了制动控制单元模块。根据制动控制单元模块的设计方案(见图5),将制动控制柜和风缸模块进行集成(见图6)。

图5 制动控制模块设计方案

图6 制动控制模块三维设计

制动控制模块集成了制动控制柜、控制阀板、管路及附件、风缸模块等,具有完整的功能。能保证不同车型(如动车及拖车)的不同功能配置,且与外部接口基本一致。若更换供应商,则只需对制动控制柜和管路进行变动,而只在该单元模块内就能够进行配置的调整,从而保证了制动控制模块单元与车体和外部接口的一致性。

1.3 区域管排模块

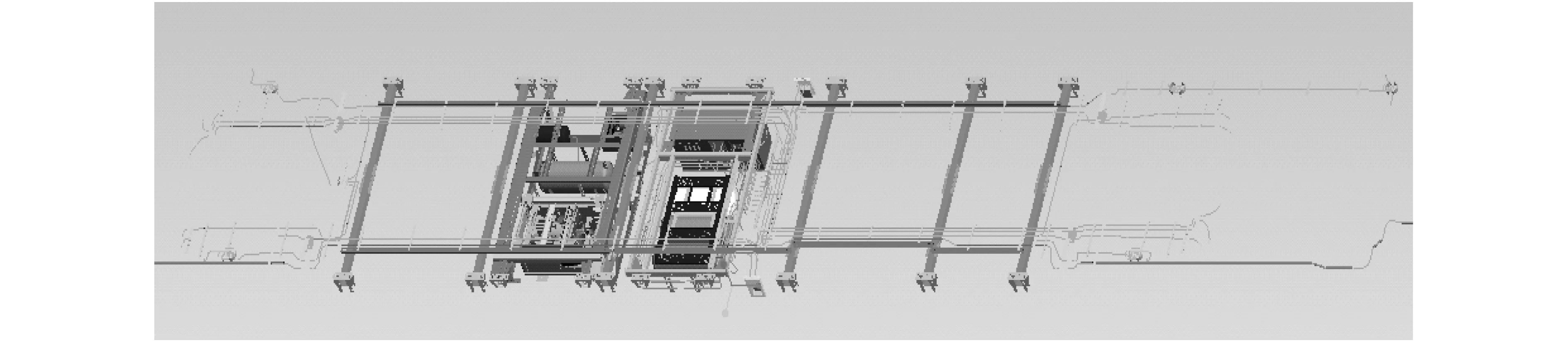

管路模块化设计主要考虑工艺性能。根据气路原理图及对车辆的接口分析,将遍布全车的管路最大程度地实现模块化。模块化设计要做到接口简化和安装简化。车下管路主要集中在车体的一二位侧,向车下引出的连接管路主要是风源模块和制动控制模块2个模块。管排的设计思路为:非连接区域外,其他部位全部设计为直通的互联管路,以简化管路间的接口;连接区域通过软管实现连接的柔性化,且能够消除安装误差[9]。

与制动控制模块相连的管路局部会有大量的接口。模块化设计将大量接口集中到1个固定的安装板上。组装时只需将对应的软管对接上即可。这一设计改进了传统车下接口排布松散且乱的设计。接口部位三维设计见图7。

图7 接口部位三维设计

针对互联性质的管路的日常操作和检修基本没有,主要的操作检修保养工作集中在依靠其连接的各个功能元件和设备上。设计时,可将管接头、截断塞门、阀等集中到一侧,并便于维护人员接近,以提高管排的可维护性。将管路布置在车体的两侧,保证了其可接近性,便于维护检查;同时,为了管路的简洁,中部的管路应尽量都设计成直管。可将同样走向的管路集中布置在支架上形成管排(见图8),以实现整体管排的上车安装。

图8 制动系统模块设计效果图

要实现制动系统车下设备的整体模块化安装,还需对连接管路进行模块化设计。由于管路这类互联功能的零件较难实现模块化,而且更换不同供应商产品时不可避免地会导致管路的调整;因此,管路的模块化设计主要考虑预留安装空间,以实现对不同的供应商产品的适应性。

2 模块化单元的工艺要求

(1) 组装要求。模块化单元的组装是将设备、管、构架等组成一体,需要根据单元安装图及管路布置进行工艺安排。组装前,先在预装平台上设计车体结构位置;然后,制作单元框架,安装设备基座,安装设备;最后,安装管路。预组装工作平台能根据不同车型和系列来设计不同的工装,以满足制动系统的不同模块化单元框架和设备基座的装配要求。

(2) 吊装要求。吊装前,需将单元加强,增加便于拆卸的临时支撑固定工装,通过翻转工装将组装好的单元模块翻转。在车体上做好主要定位点和坐标,将翻转后的单元模块通过运输小车运输和举升装置抬举,按照工艺顺序进行整体吊装。

3 制动系统模块化设计的优点

模块化组装是一种先进的工艺措施,依赖于模块化设计,其主要目标在于简化生产流程。模块化设计的优点有:

(1) 模块化设计使制动系统的整体设计更加简单,加快了新产品开发的速度,并提高了制动系统的可靠性。

(2) 模块化设计能打破单一供应商供货的局面,使动车组产品的配置更加丰富,以满足不同客户的多样化需求。

(3) 模块化设计使零部件集成化程度较高,减少了零散部件,减小了整车组装难度与工作量,大大缩短了整车的组装时间,改善了车下安装的工作环境,降低了生产成本[10]。

(4) 模块化设计实现了制动零部件的单元化,便于完成部件的例行和型式试验,缩短了整车的试验认证周期。

(5) 模块化设计可使单独的部件便于检修维护和清理,减少检修维护工作量和工作时间。

制动系统模块化设计的优点在设计、制造、试验、运用、维护及检修等方面都得到了充分的体现,给动车组带来了显著的社会效益和经济效益。虽然制动系统的模块化设计也有一些小的负面作用(例如,部分空气管路由于模块化而加长,当然也有部分空气管路因此而缩短;模块化会增加部分原材料的使用等),但这些与模块化带来的好处相比显得微不足道。

4 结语

模块化设计是轨道交通客车领域的一大趋势,也是主机厂综合设计能力的体现。模块化设计不但可以加强设计的规范性、通用性和拓展性,缩短设计周期,而且能够提高制造的精确性,减少装配工时,降低设计和生产成本。城际动车组制动系统的模块化设计,初步实现了制动系统主要部件的模块化整合,能够适应不同供应商不同接口的同类产品。但实际上,还只是机械接口的整合,距离电气接口和控制软件的整合,实现制动系统的整体模块化还有一定差距,为此还需进一步探索。

[1] 侯亮,唐任仲,徐燕申.产品模块化设计理论、技术与应用研究进展[J].机械工程学报,2004,40(1):56.

[2] 吴莹,阎笑鸣.模块化设计在整车设计制造中的应用[J].铁道技术监督,2012,40(8):41.

[3] 孙帮成.25型客车的模块化设计[J].铁道车辆,2006,44(4):10.

[4] HARRY H.模块化电动车组衍生出新系列[J].梁洁,译.国外铁道车辆,2010,47(1):19.

[5] 吴亮.地铁车辆空气制动系统的模块化设计[J].城市轨道交通研究,2001(3):58.

[6] 赵冬梅.北京地铁4号线制动系统模块化设计[J].铁道车辆,2011,49(3):18.

[7] 黎权锋.船舶制造管子单元模块化的设计与应用[J].广东造船,2012(3):75.

[8] 王伟,曲志及.北京地铁5号线车辆制动设备模块化设计[J].城市轨道交通研究,2008(5):25.

[9] 刘云虎,梁军,杨浩.地铁车辆管线模块化设计[J].机车电传动,2009(3):54.

[10] 刘永科,陈春峰.天津地铁1号线车辆制动系统及模块化设计[J].城市轨道交通研究,2008(5):22.

Design of Modularized Braking System for Intercity EMU

WANG Dongxing, QIN Jiaying, LI Huaming, DU Qunwei, SHAN Yanan

Modular design is widely used in railway vehicle industry. Through the implementation of modular design for braking system of intercity EMU, products of different suppliers could be integrated, the allocation of EMU be enriched, and different requirements of customers be satisfied. After the division of EMU braking system, including the unit, region and functions, the design of different functional modules of the braking system is completed. The technical requirements of the modular design, their advantages and disadvantages are analyzed, the prospect of module design for intercity EMU brake system is carried out.

intertity railway; electronic multiple unit (EMU); braking system; modularized design

*铁道部科技研究开发计划项目(2012J003-C);中车唐山机车车辆有限公司研究开发项目(2013TCY022)

U 266.235

10.16037/j.1007-869x.2016.06.027

2014-07-16)