燃气轮机直驱MW级高功率密度永磁发电机的研究

2016-12-15张晓敏

张 宙,张 鹏,曹 卫,张晓敏

(上海电气集团上海电机厂有限公司,上海 200240)

燃气轮机直驱MW级高功率密度永磁发电机的研究

张 宙,张 鹏,曹 卫,张晓敏

(上海电气集团上海电机厂有限公司,上海 200240)

目前燃气轮机直驱MW级高功率密度永磁发电机受到的关注日益增加,其在舰船综合电力系统等小型分布式能源领域拥有巨大的发展前景。以一台MW级,额定转速5 000 r/min的高功率密度永磁发电机为例,针对其中的几个关键技术点进行研究,包括磁极形式的对比分析、减小转子表面护环温度的研究。最终根据该文的研究成果完成一台1 MW、5 000 r/min高功率密度永磁发电机样机的试制工作。

燃气轮机直驱;高功率密度;永磁发电机

0 引言

随着电力电子技术的发展和新材料、新工艺的推广,舰船综合电力系统日益受到人们的关注,并因其体积小、操控性能好、系统冗余度高等优点,已经在舰船以及豪华游轮上使用。采用电力推进系统的舰船,可以采用一套发电机组(含原动机)产生共同的电能,既用于推进,也用于其它非推进电气负载,实现舰船整体全电化操控。

目前,舰船的主要原动机基本为高速燃气轮机,转速较高,同时从安全、可靠以及减少体积等角度考虑,希望发电机能够由高速燃气轮机直接驱动,省去中间的变速齿轮箱。因此燃气轮机直驱大容量高功率密度发电机是舰船综合电力系统的关键设备和核心装备。

其中,美国、英国等已经在该专业方向上进行了大量的研究以及验证工作,包括汽轮发电机、永磁发电机以及超导发电机等[1],永磁发电机因其结构简单,体积小,质量轻以及效率高等优势[2],特别适合应用于该专业领域,也可以推广至其它由燃气轮机直驱的小型分布式能源领域。

1 磁极形式对比分析

1.1 表贴式磁极方案

磁极形式设计是高速永磁电机设计的关键,永磁材料能承受较大的压应力(约1 000 MPa),但不能承受大的拉应力,其抗拉强度低于抗压强度的十分之一(一般约80 MPa)。如果没有保护措施,永磁体无法承受转子高速旋转时产生的巨大离心力[3]。

目前,保护表贴式永磁体的措施有两种:一种保护方法是用采用碳纤维绑扎永磁体;另外一种是在永磁体外面加一高强度非导磁金属保护套。与采用非导金属保护套相比,碳纤维绑扎带的厚度要小,而且不产生高频涡流损耗[4]。然而目前满足该样机碳纤维绑扎的大预紧拉力的机器国内无法生产,进口亦被限制,人工绑扎的工艺稳定性无法保证,并且需要大量的试验验证工作,因此本文表贴式磁极采用外加高强度非导磁金属保护套的结构,非导磁金属保护套材料为钛合金TC4,屈服高达860~1 000 MPa,永磁体采用钐钴材料,最高工作温度可以达到350 ℃。

由于永磁体能够承受很大的压应力而不能承受较大的拉应力,永磁体和保护套之间可以采用大过盈配合,使永磁体静态承受一定的预压应力。表贴式磁极方案材料特性列表如表1所示。

表1 表贴式磁极方案材料特性列表

通过转子静止和转子高速旋转时的稳态应力分析,校验护套是否能够承受所允许的应力,保证高速电机的安全运行,并且根据摩擦力传递转矩的概念,考虑过载及工程余量后,在最恶劣情况下仍需要永磁体和磁轭存在一定的压应力。由于钛合金护套的热膨胀系数略低于永磁体,所以超速旋转时受力最恶劣的情况为室温下的超速旋转。经过有限元分析,可以得到护套单边过盈量至少要达到0.26 mm,考虑到各种公差配合以及热套工艺间隙,能保证热套温度控制在350 ℃左右,确保热套过程不会使永磁体发生不可逆退磁。

从图1可以看出,静止时护套承受的最大等效应力约为194 MPa。从图2可以看出,随着转子转速升高,离心力增加, 转子承受的等效应力进一步增加,超速6 000 r/min时(20 ℃)护套承受的最大等效应力约为232 MPa。

图1 静止时表贴式磁极等效应力分布图

图2 超速6 000 r/min时表贴式磁极等效应力分布图

通过转子静止和转子高速旋转时的稳态应力分析结果可以看出,表贴式磁极方案中护套、永磁体材料的选择以及永磁体和护套之间过盈量的选择都比较合理,图示3为表贴式方案的中间验证样机的转子实物图。

图3 表贴式方案中间验证样机的转子实物图

1.2 内置式磁极方案

内置式永磁同步电机转子中的永磁体受隔磁桥保护,结构相对牢固。但是,内置式永磁同步电动机需要较小尺寸的隔磁桥使其易于达到深度饱和以减小漏磁,提高电机电磁性能。但另一方面,隔磁桥厚度也影响转子机械强度,通常隔磁桥位于转子外缘,电机高速运行时产生的离心力会引起转子形变。因此需要增大隔磁桥厚度使转子高速运行时不至发生严重的塑性变形。

内置式磁极方案中还需要着重考虑高速旋转机械应力的分布问题,通过永磁体的摆放和隔磁桥搭配的关系降低最大应力与平均应力的比值。比较常见的是将原本的整块永磁体分成数段小块的永磁体,之间用较窄的隔磁桥进行分隔。对于每极隔磁桥总宽度一样的情况下,永磁体和隔磁桥分布布置的最大应力会远低于集中布置的情况。同时为了考虑充分利用内置式磁极的磁阻转矩以提高功率密度,可以采用利用上述原理的U形内置式磁极。

由于内置式磁极永磁体是嵌入装配的,不需要进行热套,而且由于磁极叠片之间存在一定的绝缘,因此内置式磁极表面的温度也较低,因此永磁体采用钕铁硼材料。内置式磁极方案材料特性列表如表2所示。

表2 内置式磁极方案材料特性列表

通过转子高速旋转时的稳态应力分析,校验隔磁桥能够承受所允许的应力,保证高速电机的安全运行。同时内置式磁桥还需要考虑磁极叠片与转轴间热套的应力分析。一方面要在高速旋转时考虑过载及工程余量后,在最恶劣情况下仍需要磁极叠片和转轴间存在一定的压应力;另一方面在静止时校验磁极叠片和转轴是否能够承受所允许的应力。磁极叠片和转轴间单边过盈量为0.04~0.08 mm,考虑到各种公差配合以及热套工艺间隙,能保证热套温度控制在250 ℃左右,能确保热套过程中磁极叠片的片间绝缘不被破坏。

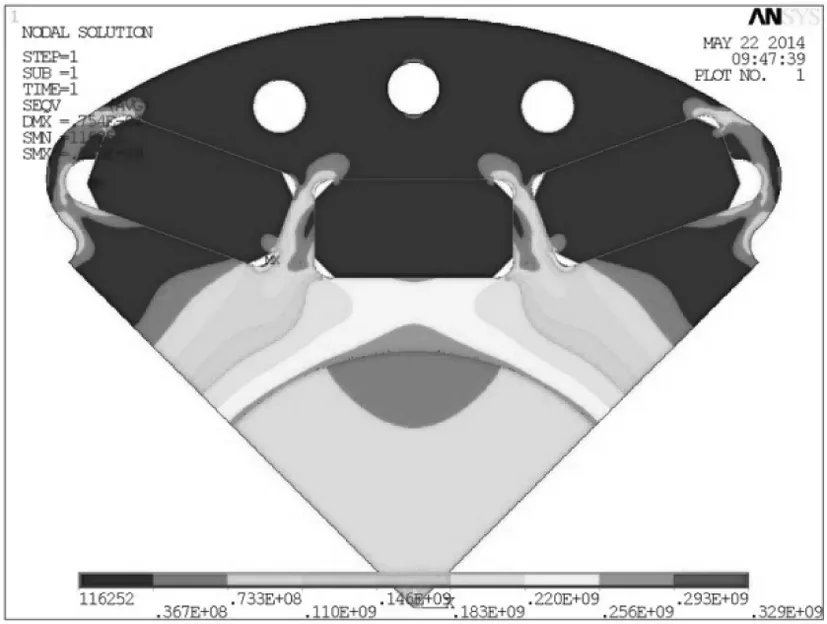

从图4可以看出,超速6 000 r/min,最大过盈量时隔磁桥承受的最大等效应力约为394 MPa,低于磁极叠片的屈服430 MPa。从图5可以看出,超速6 000 r/min,最小过盈量时隔磁桥承受的最大等效应力约为329 MPa,而且磁极叠片与转轴之间仍有足够的压力。从图6可以看出,静止,最小过盈量时磁极叠片与转轴间承受的最大等效应力约为293 MPa。

图4 超速6 000 r/min,最大过盈量内置式磁极等效应力分布图

图5 超速6 000 r/min,最小过盈量内置式磁极等效应力分布图

图6 静止,最大过盈量内置式磁极等效应力分布图

通过转子静止和转子高速旋转时的稳态应力分析结果可以看出,内置式磁极永磁体的摆放和隔磁桥搭配以及磁极叠片和转轴之间过盈量的选择都比较合理,图示7为内置式方案的中间验证样机的转子实物图。

图7 内置式方案中间验证样机的转子实物图

2 减小表贴式磁极表面温度

无论表贴式还是内置式磁极方案中间验证样机的转子均顺利完成了超速试验。最终从系统指标出发,从减小稳态电压调整率,减小突加、突卸负载瞬态电压变化的角度考虑,选择表贴式作为最终1 MW,5 000 r/min样机的磁极方案。

表贴式磁极方案转子表面为非导金属保护套,会产生高频涡流损耗,从而增加表贴式磁极的表面温度[5]。综合考虑工艺可行性以及不引入新的附加损耗,减小表贴式磁极表面温度的简易方案有两种,如下图8所示:第一种是采用常规的半开口槽以及模压型磁性槽楔;第二种是采用增加槽口通风的半开口槽以及非磁性槽楔。

图8 减小表贴式磁极表面温度的两种简易措施图示

第一种方法主要是尽可能的减小非导磁保护套的涡流损耗,图9给出了第一种方法的表贴式磁极表面涡流损耗密度的分布图,呈现出齿槽周期重复的特征。第二种方法不仅减小涡流损耗,同时还大幅增加了气隙通风面积,增加了转子表面的散热能力。

表3给出了槽形尺寸以及槽楔形式对转子表面损耗的影响数据列表。通过对比可以看出,采用半开口槽能大幅降低转子表面损耗;而在半开口槽下再使用磁性槽楔时,转子表面损耗降低就不太明显;而在增加槽口通风的情况下,由于槽楔位置远离转子表面,此时没有必要采用磁性槽楔。对比前述两种方法,第一种方法的转子表面损耗为4.0 kW,第二种方法的转子表面损耗为4.9 kW,比第一种方法仅增加0.9 kW。第二种方法的气隙表面通风散热面积却比第一种方法增加了接近60%,能更有效地降低表贴式磁极表面温度,同时第二种方法采用非磁性槽楔材料,更加安全可靠。

图9 表贴式磁极表面涡流损耗密度的分布图

表4给出了前述两种方法在中间验证样机的试验结果,实际证明了第二种方法的显著效果,其中转子表面温度是通过测温贴纸测量的,因此只能给出范围。最终1 MW、5 000 r/min样机采用增加槽口通风的半开口槽以及非磁性槽楔的方案来减小转子表面温度。

表4 槽形尺寸以及槽楔形式对转子表面温度的影响试验

3 样机试制

根据文中前面章节的研究内容以及中间验证样机的试制,最终完成了燃气轮机直驱1 MW、5 000 r/min高功率密度永磁发电机样机的试制工作。该样机采用H级绝缘,冷却方式为IC86W,制造工艺成熟可靠,含冷却器质量仅为1 400 kg,舰船用电机功率密度比质量指标仅为1.4 kg/kW,达到了国际先进水平。

经过与高功率因数整流器的系统联调,最终样机各种稳态、瞬态指标均达到了立项要求,图10即为最终1 MW、5 000 r/min样机参与系统联调现场图示。

图10 最终1 MW、5 000 r/min样机参与系统联调现场图示

4 结语

目前燃气轮机直驱MW级高功率密度永磁发电机受到的关注日益增加,其在舰船综合电力系统等小型分布式能源领域拥有巨大的发展前景。本文以一台MW级,额定转速5 000r/min的高功率密度永磁发电机为例,对满足要求的表贴式磁极以及减小其表面温度的方案进行研究,同时也对满足要求的内置式磁极方案进行对比研究。

通过对比分析以及中间样机的验证,证明了前期研究成果的正确性。最终从系统角度出发,采用表贴式外加高强度非导磁金属保护套的磁极形式,并通过增加槽口通风的半开口槽结构减小转子表面温度,顺利完成1MW、5 000r/min高功率密度永磁发电机样机的试制工作,制造工艺成熟可靠。经过与高功率因数整流器的系统联调,最终样机各种稳态、瞬态指标均达到了立项要求,特别是舰船用电机功率密度比质量指标仅为1.4kg/kW,达到了国际先进水平。

[1]RayMCalfo,MattBSmith,JohnETessaro.High-SpeedGeneratorsforPower-Dense,Medium-Power,GasTurbineGeneratorSets[J].navalengineersjournal,2007,119(2):63-81.

[2]NicolaBianchi,SilverioBolognani,PaoloFrare.DesignCriteriaforHigh-EfficiencySPMSynchronousMotors[J].IEEEtransactionsonenergyconversion, 2006, 21(2):396-404.

[3]王天煜. 高速永磁电机转子综合设计方法及动力学特性的研究[D]. 辽宁:沈阳工业大学博士学位论文. 2010.

[4]王继强,王凤翔,鲍文博,等. 高速永磁电机转子设计与强度分析[J]. 中国电机工程学报,2005,25(15):140-145.

[5]周凤争,沈建新,林瑞光. 从电机设计的角度减少高速永磁电机转子损耗[J]. 浙江大学学报(工学版),2007,41(9):1587-1591.