循环对锂离子电池外部短路安全性的影响

2016-12-15刘磊,王芳,任山,樊彬,何兴

刘 磊,王 芳,任 山,樊 彬,何 兴

(中国汽车技术研究中心,天津300300)

循环对锂离子电池外部短路安全性的影响

刘磊,王芳,任山,樊彬,何兴

(中国汽车技术研究中心,天津300300)

锂离子电池安全性作为其应用于新能源汽车的关键技术指标,成为众多标准法规关注的重点,同时吸引了大量的科研工作者的参与研究。对一款软包三元锂离子电池在不同循环次数后的外部短路安全性进行了研究,发现随着循环次数的增加,电池外部短路测试的最大电流逐步下降;在800次循环内,外部短路测试中电池表面温升逐步降低,均低于125℃,未发生起火、爆炸等热失控现象,但是950次循环后,电池外部短路测试发生了热失控,温度达到360℃以上。通过直流放电电阻测试和交流阻抗谱测试,发现随着循环的进行电池阻抗逐步增大。

锂离子电池;循环寿命;短路;安全性

锂离子电池由于具有电压和能量密度高、循环寿命长、能量效率高、自放电小、无记忆效应和无污染等优点,成为目前最有前途和竞争力的二次电池[1-2],不仅广泛应用于便携式消费电子产品,并且越来越广泛地应用于电动汽车(EV)和混合型电动汽车(HEV),有望在未来5~10年超过消费电子产品成为其第一大应用领域。但是锂离子电池在应用于新能源汽车时,依然存在着能量密度低、环境适应性差、使用寿命短、可靠性和安全性差等诸多问题。用于新能源汽车的电池往往要在复杂的环境和使用工况下工作,热量的积累、结构的疲劳损坏、控制系统的失效或者意外事故都会对电池造成很大的影响,导致电池过热、过充电、短路或者挤压变形等,从而引发如冒烟、起火甚至爆炸等安全问题[3-5]。新能源汽车推向市场以来,类似的安全性事故已经发生了很多起。因此锂离子电池的安全性能成为其应用于新能源汽车的关键技术指标。

针对锂离子电池安全性的问题,很多研究机构和生产企业从材料和结构角度对锂离子电池进行了很多的优化设计和改进,一定程度上提高了锂离子电池的安全性[6-8]。不过大部分的研究集中于过充电、加热等安全性测试上,对于锂离子电池的外部短路安全性研究的较少。由于电池在整车上使用时,要经受高强度的颠簸和振动,结构和部分连接件的松动和脱离,或者交通事故导致的电池结构受损,都可能导致电池发生外部短路。因而国内外众多标准和法规都对锂离子电池的外部短路安全性做出了规范[9]。

但是这些规范和研究都将注意力放在了新鲜锂离子电池上,实际使用中,滥用或者意外情况的出现而引起安全隐患时,往往电池已经经历了长时间的使用。因此,研究锂离子电池在整个生命周期中的外部短路安全性变化规律是很有必要的。本文研究了一种NCM三元体系的软包锂离子动力电池在循环过程中的外部短路安全性。

1 实验

1.1实验样品

表1为实验所用电池样品的信息。

表1 锂离子电池样品信息

1.2循环测试规程

电池充放电和循环测试使用美国 Bitrode公司的MCV12-100/50/10-5型号的充放电测试仪。循环测试的程序为:蓄电池以1C(26 A)进行恒流放电至电压为3.0 V;静置10 min;随后以1C(26 A)进行恒流充电至电压为4.2 V后转为4.2 V恒压充电至电流小于1.3 A(规定此时蓄电池为完全充电状态,100%SOC);静置10 min。按照以上步骤进行循环,每200次循环作为一个周期。

1.3外部短路测试

蓄电池按照1.2中的方法完全充电后,将蓄电池接入自制的外部短路设备,外部线路电阻≤2 mΩ。经外部短路10 min,环境温度为(25±2)℃。使用横河(YOKOGAWA)DL850示波记录仪记录短路过程中电流、电池端电压,使用日置LR8401-21数据采集器记录电池表面温度,传感器粘贴于电池外表面中部。

1.4直流放电内阻测试

按照FreedomCAR Battery Test Manual For Power-Assist Hybrid Electric Vehicles中的3.3 Hybrid Pulse Power Characterization Test(HPPC)方法测试电池在50%SOC状态下的直流放电内阻。测试程序为:蓄电池以1C(26 A)进行恒流充电至电压为4.2 V后转为4.2 V恒压充电至电流小于1.3 A;静置30 min;蓄电池以1C(26 A)进行恒流放电30 min;静置2 h;蓄电池以78 A恒流放电10 s;静置30 min;测试完成。

1.5电化学交流阻抗测试

测试仪器为德国Zahner电化学工作站,型号:Zennium,IM6。交流阻抗测试以正极为研究电极,测试频率为10 kHz~100 mHz,振幅为200 mA(由于电池内阻<1 mΩ,无法使用电压信号进行测试),测试电池均为100%SOC状态,环境温度为(25±2)℃。

2 结果与讨论

2.1循环性能

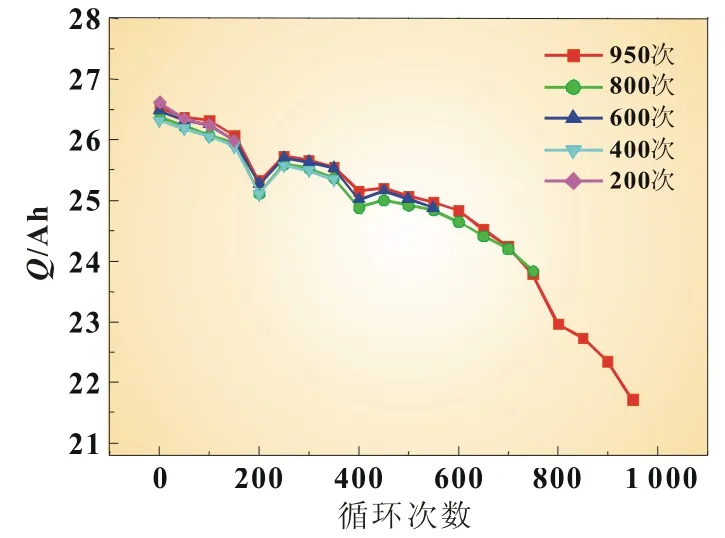

为了能够消除测试中电池样品一致性对测试结果的影响,测试使用的电池为从20只样品中经过放电容量和内阻测试后选择一致性较好的5只。图1为循环测试中5只电池的容量随循环次数的变化曲线。从图中可以看到,电池容量的变化趋势基本保持一致,表现出了对环境和测试条件高度的一致性反应,因而可以基本排除由于电池一致性问题对测试结果的影响。

图1 电池1C循环测试容量变化曲线

图2为电池在室温环境下1C循环时的放电容量随循环次数的变化曲线。可以看到,在循环的初期,电池容量为26.53 Ah,为额定容量的102.04%,随着循环的进行,电池的容量逐步下降,在590次循环后容量为24.85 Ah,为额定容量的95.58%。容量下降的主要原因包括:电解液与电极材料发生副反应被消耗,部分活性物质逐步失去活性或者脱落,集流体腐蚀等。在随后的循环中,电池容量衰减加速,当循环950次后容量为21.72 Ah,为额定容量的83.54%。由于每200次循环后均对电池进行了交流阻抗和放电内阻的测试,影响了电池活性,导致电池在重新开始循环测试的初期出现了容量的下降。

图2 电池950次循环测试容量变化曲线

图3为循环测试前后电池的表面形貌,可以看到电池在950次循环后,表面出现了很多的凸起,这一现象很可能和循环过程中电池材料的结构变化、副反应产物的堆积有较大关系,这也反映出电池内部结构发生了不均匀的变化,这种变化不仅影响了电极结构和活性,也会使隔膜受力变形,增大其受到破坏的可能。

图3 锂离子电池循环前后表面形貌

2.2短路安全性

当电池每完成200次循环测试后,均会随机选取一只电池进行外部短路安全性测试。

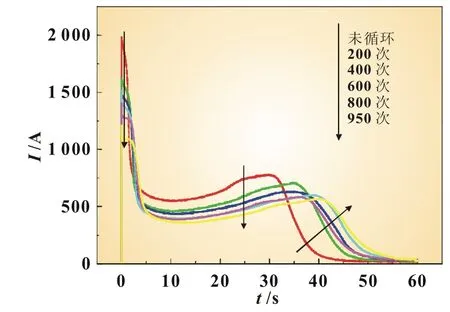

图4为电池在短路安全性测试过程中的电流随短路时间变化的曲线。电流在短路开始的一瞬间会达到最大值,但是巨大的电流也导致了很大的极化电阻的形成,使得电流随后下降保持在一定的高度,但是随着电池温度的逐渐增加,又使得电池的内阻有所降低,所以电流又有所回升,随着电量的不断释放,电流最终在短路50 s左右后下降至几乎为零。

图4 短路电流与短路时间的关系

从图4中可以看到,循环次数越少的电池,其在短路初期的电流越大,能量释放越剧烈,但是电流也更快地下降至0 A。新鲜电池短路初期的最大电流达到了1 993 A,而在950次循环后,最大短路电流下降至1 213 A。从短路电流的变化可以看到,在短路的30 s内,循环次数越多的电池,短路电流越小,能量的释放越缓和。

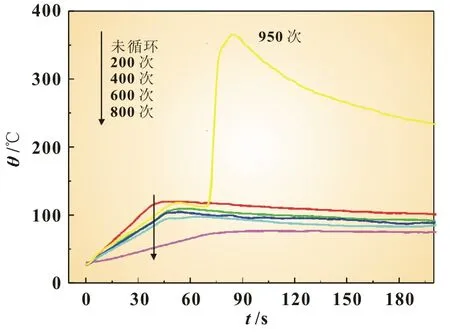

图5为电池表面温度随短路时间的变化曲线。在前800次循环中,可以看到大约在短路50 s后电池达到最高温度,随后温度开始缓慢的下降,电池发生热失控;电池表面达到的最高温度随着循环次数增加有所降低,并且温升速率也逐步降低。这一现象和图4中显示的电流持续时间恰好吻合,表明此时电池温升主要来源于焦耳热。但是可以看到在950次循环后,电池的温度变化曲线打破了这一规律,在短路72 s后,电池温度突然飙升至360℃以上,表明电池发生了热失控。

图5 电池表面温度与短路时间的关系

2.3阻抗测试

锂离子电池在充放电循环的过程中,一方面活性物质会逐步地活化,使得全部活性物质得到充分的利用。但是另一方面,由于电极材料或者结构的反复变化以及副反应(SEI形成、电解质分解、集流体腐蚀等)的发生,电池的电解液、电极都会发生一定的变化,如电解液减少、部分活性物质脱落等。而这些变化均会反映在电池的阻抗变化中。因此为了能够更好地了解电池材料和结构在循环过程中的变化,下面对电池的阻抗变化行为进行了研究。

2.3.1直流放电内阻测试

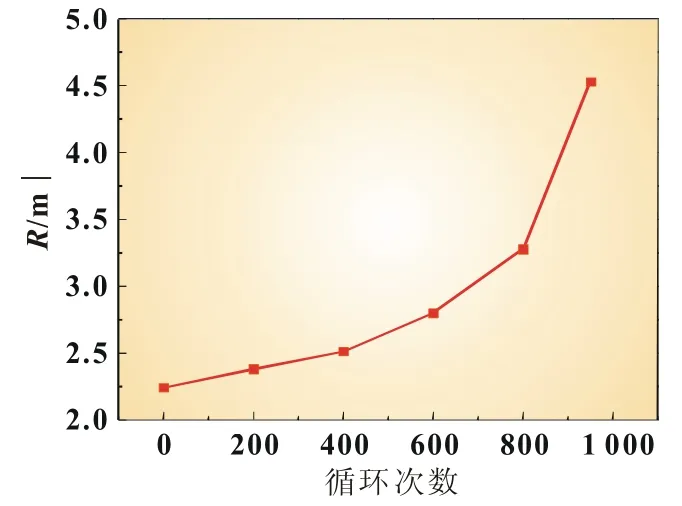

表2为通过HPPC测试获得的电池在50%SOC状态下的放电内阻。

表2 电池50%SOC时的直流放电内阻

将表2中的数据作图,得到图6放电内阻与循环次数的关系。从图6中可以看到,电池放电内阻随着循环次数的增加逐渐增大,并且随着循环的进行,增大速率也越来越大。因此在外部短路测试中,短路电流随着循环次数的增加而下降。

图6 直流放电内阻与循环次数的关系

2.3.2电化学交流阻抗(EIS)测试

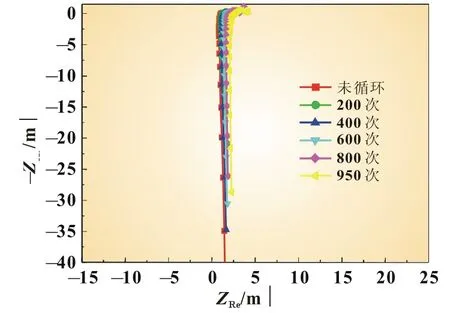

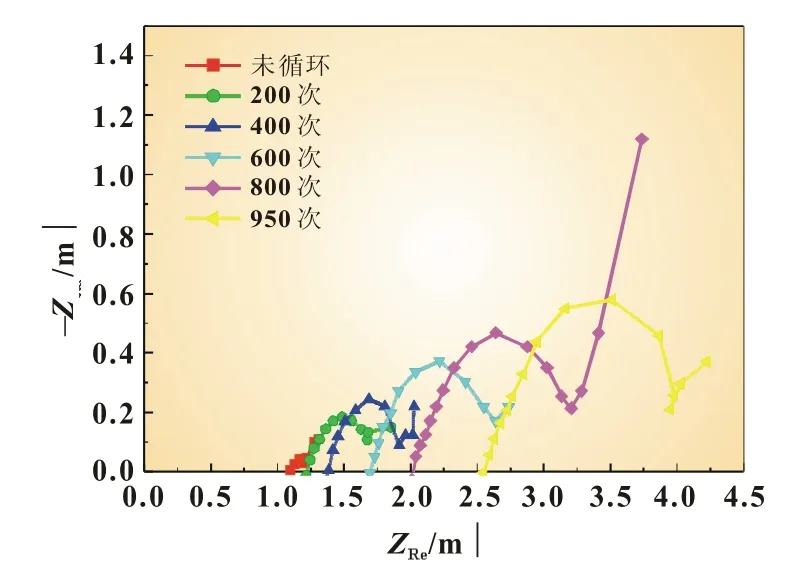

图7为电池在不同循环次数后100%SOC状态下的交流阻抗Nyquist图。高频区对应于导线等连接部分产生的电感;中频区是两个圆弧复合而成,第一个圆弧对应于SEI膜,第二个圆弧对应于传荷过程,圆弧与横轴的第一个交点反映了电池的本体电阻(电解质、隔膜、电极等的电阻,与材料性质和结构有关),圆弧的直径代表了电池的SEI膜阻抗和电化学反应阻抗(表示发生电化学反应的难易程度);低频区直线对应于扩散过程[10]。

图7 电池100%SOC状态下的Nyquist图

为了能够清晰地看到Nyquist图的细节部分,将图片进行了放大,并且改变了原来的横纵轴的比例,得到了图8。从图8可以看到,随着循环次数的增加,电池的本体电阻和传核电阻均增大。电池在循环的过程中,SEI膜会形成并逐步增厚,同时消耗一定的电解液,集流体在循环过程中也会发生不同程度的腐蚀和钝化,极耳等连接处生成氧化层,使得电池的本体阻抗增大。传核阻抗的增大主要来源于SEI膜和电极表面在循环过程中缺陷的不断产生和活性物质的脱落等。

图8 电池100%SOC状态下的Nyquist图(图7局部放大)

3 结论

综上所述,实验中的三元锂离子动力电池在循环过程中,阻抗逐步增大,从而使得电池在一定的循环次数以内,外部短路电流逐步降低,温升逐步下降,安全性越来越高;但是当电池循环次数较多(950次后),由于越来越严重的各类副反应的积累(副反应产物的积累、活性物质的脱落、电极材料结构的变化及缺陷的不断增加),导致电池容量发生严重衰减,同时电池外观出现了大量的凸起,降低了隔膜的结构强度,导致在外部短路安全性测试中出现了热失控。因此可以推断,电池在使用早期,由于阻抗增大,外部短路安全性会逐步提高,但是当循环次数较多时,由于各类副反应的发生以及材料结构的破坏和性能的下降,会导致外部短路安全性下降,甚至出现热失控等安全问题。这也提醒我们应该关注电池在经过长期使用后的安全性问题,通过对材料性能以及结构的改善进一步提高动力电池的安全性能,同时应该在使用过程中重视对电池状态的监测,降低使用的安全隐患。

[1]胡广侠,谢晶莹.影响锂离子电池安全性的因素[J].电化学, 2002,8(3):245-250.

[2]王静,余仲宝,初旭光,等.锂离子电池安全性研究进展[J].电池, 2003,33(6):388-391.

[3]SPOTNITZ R,FRANKLIN J.Abuse behavior of high-power,lithium-ion cells[J].Journal of Power Sources,2003,113:81-100.

[4]BALAKRISHNAN P G,RAMESH R,PREM K T.Safety mechanisms in lithium-ion batteries[J].Journal of Power Sources,2006, 155:401-414.

[5]吴凯,张耀,曾毓群,等.锂离子电池安全性能研[J].化学进展, 2011,23(2/3):401-409.

[6]YANG H,SHEN X D.Dynamic TGA-FTIR studies on the thermal stability of lithium/graphite with electrolyte in lithium-ion cell[J]. Journal of Power Sources,2007,167:515-519.

[7]VELUCHAMY A,DOH C H,KIM D H,et al.Thermal analysis of LixCoO2cathode material of lithium ion battery[J].Journal of Power Sources,2009,189:855-858.

[8]SANTHANAGOPALAN S,RAMADASS P,ZHANG Z M.Analysis of internal short-circuit in a lithium ion cell[J].Journal of Power Sources,2009,194:550-557.

[9]吴锋,汪继强,王子冬,等.QC/T 743-2006电动汽车用锂离子蓄电池[S].中国:中华人民共和国国家发展和改革委员会,2006.

[10]LIU L,YANG P X,LI L B,et al.Application of bis(trifluoromethanesulfonyl)imide lithium-N-methyl-Nbutylpiperidinium-bis(trifluoromethanesulfonyl)imide-poly(vinylidenedifluoride-co-hexafluoropropylene)ionicliquid gel polymer electrolytesin Li/LiFePO4batteries at different temperatures[J].Electrochimica Acta,2012, 85:49-56.

Impact of cycle life test on external short circuit safety performance of lithium ion batteries

LIU Lei,WANG Fang,REN Shan,FAN Bin,HE Xing

(China Automotive Technology&Research Center,Tianjin 300300,China)

Safety of lithium ion battery is one of the most important technical indicators for its application in EVs and HEVs.So many standards take the safety performance as a necessary part to evaluate the batteries,and a lot of researchers pay much attention to the research of safety of lithium ion batteries.The external short circuit safety performance of lithium ion batteries during the life cycle tests was studied.It indicates that the maximum short circuit current and the maximum temperature of the batteries surface both drop gradually with the increase of cycle number before 800 cycles,and there's no thermal runaway.While thermal runaway happens in the external short circuit test after 950 cycles,and the maximum temperature reaches 360℃.It’s found that the impedance of the batteries increases gradually during the cycle tests by D.C.discharge resistance test and electrochemical impedance spectroscopy(EIS).

lithium ion battery;cycle life;short circuit;safety

TM 912.9

A

1002-087 X(2016)10-1920-04

2016-03-01

国家高技术研究发展计划(“863”计划)(2014AA052201)

刘磊(1988—),男,河北省人,助理工程师,硕士,主要研究方向为动力电池测试评价。