热张减工艺对高频焊管API圆螺纹抗粘扣性能的影响

2016-12-15田晓龙

田晓龙

(1.西安石油大学 材料科学与工程学院,西安 710000;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

热张减工艺对高频焊管API圆螺纹抗粘扣性能的影响

田晓龙1,2

(1.西安石油大学 材料科学与工程学院,西安 710000;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008)

如何提高高频焊管API圆螺纹的抗粘扣性能一直是油套管生产厂家的重点研究课题,通过对采用热张减工艺生产的高频焊管作为管坯生产的油套管的API圆螺纹抗粘扣性能进行分析,从热张减工艺对焊管性能的影响、API圆螺纹粘扣失效机理、螺纹参数选配、接箍镀层选用、现场实际作业要求等方面进行了归纳分析,总结了热张减工艺对高频焊管API圆螺纹抗粘扣性能的影响,提出了一些在油套管生产中应注意的问题,具有一定的借鉴意义。

焊管;热张减油套管;螺纹;粘扣

在油套管现场作业中,高频焊管API圆螺纹粘扣是最常见的失效方式之一。据统计,约60%的焊接油套管失效事故直接或间接与螺纹粘扣有关,如何提高高频焊管API圆螺纹的抗粘扣性能一直得到油套管生产厂家和客户的重点关注。目前国内高频焊接油套管生产厂家多采用高频焊接钢管作为母管,生产的油套管具有壁厚均匀、圆度好、韧性高的优点,但与传统无缝油套管相比,在抗均匀腐蚀、抗螺纹粘扣方面具有一定差距。最近几年有国内厂家引进欧美国家高频焊管热张减生产设备和技术,通过对高频焊管进行全管体加热后进行强张力减径,生产出一种张减焊管来作为油套管的管坯,在抗均匀腐蚀、抗螺纹粘扣方面得到了一定提高。本研究试图通过分析热张减工艺对高频焊管性能影响、对比分析API圆螺纹抗粘扣性能,找出热张减工艺影响高频焊接油套管API圆螺纹抗粘扣性能的机理和原因,提出改进和注意要点,为高频焊接油套管的加工、使用提供参考。

1 焊管热张减工艺简介

热张减工艺是指将加热后的焊管在多机架的减径机上不采用内工具进行轧制,在减少焊管直径的同时控制焊管壁厚的增大或减小的过程。热张减技术初期主要应用在无缝钢管生产领域,自1932年美国National Tube公司取得张力减径专利并用于工业化生产以来,热张减工艺取得了长足的进步,应用范围不断扩大,经历了张减机架由二辊式到三辊式;传动技术由集中传动到混合传动、单独传动;测厚技术的测量、传感和闭环、开环壁厚控制;计算机管理和自动化控制领域对管端增厚、内六方、消除管坯纵向不均以及轧制过程的模拟、诊断和过程控制方面取得显著成就,在使钢管轧制过程合理化、自动化,可以有效地提高钢管生产线的产量和质量,获得更好的经济合理性。由于无缝生产穿轧工艺的限制,无缝钢管在生产厚壁、高精度、高韧性管材时受到一定的限制。

随着石油钻采、输送行业对高精度、高韧性管材的需求,开发出了以充分轧制的卷板为原料,通过高精度的外轧辊成型,采用高频焊接工艺生产的高频直缝焊管,具有壁厚均匀、强度高、韧性好的特点,在20世纪末发展成熟,并在世界范围得到广泛应用。由于高频焊管生产工艺的特点,高频焊管在生产耐腐蚀、切削性好的产品时受到一定限制。为了满足油套管在井下服役中遇到的高温、高压、地壳蠕变和腐蚀介质等问题,以美国Long Star公司为代表的欧美钢管生产厂家,将传统的高频焊管的成型、焊接工序与无缝钢管的张减、热处理工序进行了有机结合,采用高精度中碳钢热轧卷板为原料,通过多次加热和热机械轧制,使管材的焊缝组织与母材组织得到充分的扩散、融合,在微观组织上达到基本一致,实现了“无缝化”,同时又保留了高频焊管的椭圆度好、尺寸精度高、壁厚均匀、高韧性和抗挤毁性强的特点,将焊管和无缝钢管的优点集于一身,生产的高频焊热张减焊管具有壁厚均匀、组织均化、强度高、韧性好、抗腐蚀的特点,是欧美国家目前正在广泛应用的一种先进的焊管制造技术,目前在国内有厂家已引进并成功生产该产品。

2 油套管螺纹粘扣机理

API圆螺纹粘扣现象本质是在相互接触金属表面间产生冷焊(cold welding),之后发生相对运动导致金属表层撕裂的现象。即在油套管车丝后进行上卸扣过程中,螺纹表面由于公母螺纹相互作用发生冷焊粘连,继续旋转时使冷焊部位产生金属撕裂现象,在整个上卸扣过程中,冷焊点会不断发生金属撕裂并再次生成,持续的金属撕裂现象会严重破坏螺纹连接的结构完整性,造成抗拉脱性能的严重下降,同时也影响螺纹连接部位的密封完整性,发生严重粘扣的油套管在现场实际使用中极易造成滑脱掉井和泄漏事故。

3 油套管螺纹粘扣分析

3.1 钢管螺纹粘扣特征

通过对满足API[1]标准要求的API圆螺纹的无缝油套管、高频焊油套管和高频焊热张减油套管进行大量模拟现场作业的上卸扣试验,适当增加作业条件至发生螺纹粘扣,观察分析典型螺纹粘扣失效形貌,发现API圆螺纹粘扣现象具有以下特征:

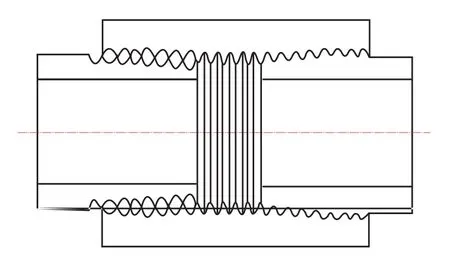

(1)上卸扣前螺纹位置如图1所示。管体外螺纹的螺纹粘扣现象80%以上发生在完整扣的前三扣(距管端),少量出现在管体外螺纹的后半部(接箍内螺纹相对应的位置也有不同程度的粘扣现象)。当对螺纹表面(主要是螺纹前端未完整扣处)进行抛光修磨后,相关螺纹粘扣现象明显减少。

图1 上卸扣前螺纹位置示意图

(2)在上卸扣试验中,通过变更固定接箍夹持位置(上段、中段和下段)来观察螺纹粘扣现象,当接箍夹持在螺纹旋合位置中段和下段(不旋合位置)时,出现螺纹粘扣的比例基本相同;当接箍夹持在螺纹旋合位置前段,出现螺纹粘扣的比例明显增大。

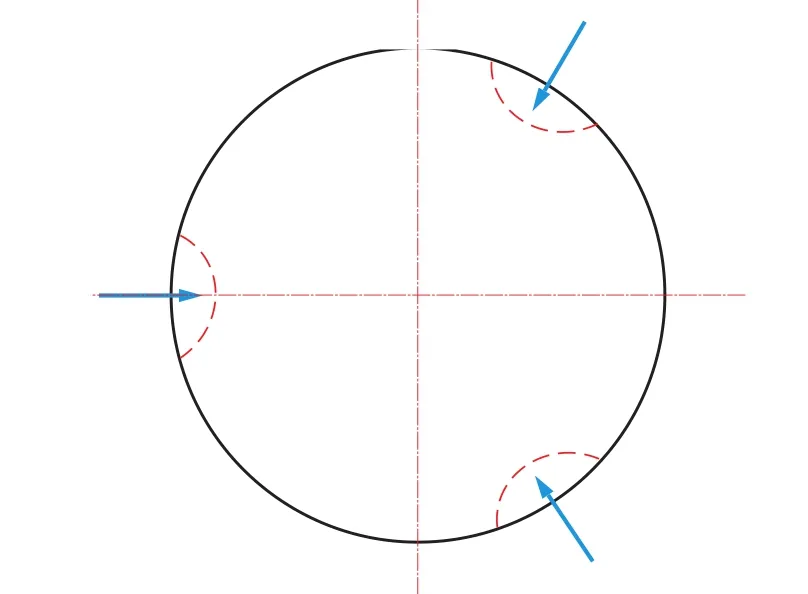

(3)接箍夹持圆周受力情况如图2所示。采用不同的锥度配合,分别将API圆螺纹加工公差控制在1/3、1/2和标准公差范围内进行上卸扣试验,对比发生螺纹粘扣的比例,将API圆螺纹加工公差控制在标准公差1/2及以下时,发生螺纹粘扣的比例明显降低并趋于稳定(文献[2]认为螺纹配合公差应控制在1/3的标准公差下);当其他条件相同,仅改变螺纹锥度进行试验时,螺纹粘扣现象未发现明显变化。

图2 接箍夹持圆周受力示意图

(4)采取不同的上卸扣扭矩进行试验,当扭矩大于API标准最大扭矩的1.1倍及以上时,螺纹粘扣现象明显增加。

(5)采用屈服强度基本相同(50 MPa以内)的无缝油套管、高频焊油套管和高频焊热张减油套管进行相同条件的上卸扣试验,无缝油套管和高频焊热张减油套管发生螺纹粘扣的比例基本相同,低于高频焊油套管。相同条件下,屈服强度高的油套管抗粘扣性能比屈服强度低的油套管抗粘扣性能要好。

(6)使用标准磷化液初期生产的接箍和磷化液接近报废阶段生产的接箍进行对比试验,初期生产的接箍螺纹内表面的磷化膜脱落现象要好。在接箍螺纹内表面磷化膜出现较大面积脱落(1/4以上)后在继续进行上卸扣试验,出现螺纹粘扣的比例明显增加。

3.2 钢管螺纹粘扣原因

通过对比试验分析可知,API圆螺纹发生粘扣的根本原因是在螺纹上卸扣旋合过程中,因为以下单独或综合因素影响造成的。

(1)螺纹旋合初始接触部位存在金属残留或螺纹光洁度差,在旋合过程中压力作用下发生划伤、粘连和金属撕裂现象,出现螺纹粘扣。

(2)螺纹旋合时,相互配合的螺纹公差相差较大,导致螺纹配合所需变形量增加产生较大的接触应力,螺纹配合旋转时容易发生金属粘连或磨损,出现螺纹粘扣。

(3)螺纹旋合时,接箍在固定夹持状态下会产生一定的弹性变形,当夹持在接箍两端时,如夹持力较大,弹性变形会导致接箍内螺纹参数超出标准范围,在螺纹配合旋转时产生较大的接触应力,容易发生金属粘连或磨损,出现螺纹粘扣[2-3]。

(4)螺纹旋合时,因为接箍磷化膜过薄、脱落露出金属本体,在涂抹螺纹脂后不能形成稳定的“润滑膜”,造成螺纹旋合时部分金属直接接触,在压力作用下容易发生金属粘连或磨损,出现螺纹粘扣。

(5)螺纹旋合时,实际扭矩过大造成较大的接触应力,容易发生金属粘连或磨损,出现螺纹粘扣[5-6]。

(6)螺纹旋合时,管材的整体性能越均匀越好,在螺纹旋合过程中受力产生的变形相对越均匀,不易形成个别位置的接触应力偏高,容易发生金属粘连或磨损,出现螺纹粘扣。

4 实践应用

通过汇总、对比分析试验数据,跟踪同钢级API圆螺纹无缝油套管、高频焊油套管和高频焊热张减油套管在大庆、吉林、青海、吐哈、长庆、延长等油田的实际使用情况,高频焊热张减油套管在不同地区井况、作业条件下的现场使用性能与无缝油套管相当,部分性能优于无缝油套管,完全能够满足使用要求。

综合油套管生产实际和油田作业的现场情况,在保证API圆螺纹油套管的抗粘扣方面应重点在生产组织中做好以下几个方面工作:

(1)减少作业中过扭矩现象。目前国内多数油田现场作业采用力矩控制和平扣控制,因作业习惯,当有外露扣时会加大扭矩旋紧至平扣,扭矩过大容易造成粘扣。在工厂组织生产时,油套管的现场端应尽量采用负-负配合,减少外露扣现象。

(2)减少螺纹初始旋合时划伤。在加工程序上减少齿顶毛刺内翻现象;加强对螺纹未完整扣的表面修磨抛光,提高光洁度。

(3)控制螺纹参数加工精度。API圆螺纹加工精度应尽量控制在API公差的1/2以内。

(4)提高管材整体均匀性。

油套管管材的壁厚均匀度、椭圆度和力学性能均匀度的提高,能够有效地减少API圆螺纹旋合时接触应力异常高点的发生,避免螺纹粘扣的发生。通过对高频直缝焊管采用后续热张力减径工艺进行性能优化,可以充分保留壁厚均匀、圆度好的特点,同时有效地消除了管材在成型、焊接过程中的应力残留和化分异常,可以明显提高高频直缝焊管的管材整体均匀性。

5 结束语

通过对比、分析无缝油套管、高频焊油套管和高频焊热张减油套管在上卸扣中抗粘扣的相关数据,提出了在生产组织中提高API圆螺纹油套管抗粘扣能力的相关措施。通过对高频焊焊管采用热张力减径工艺进行整体性能优化,可以有效地提高高频焊管API圆螺纹的抗粘扣性能,经过生产实践检验,以上结论是有效、可行的,对油套管产品的生产质量控制具有一定的指导意义。

[1]API 5CT,SPI 5B(第 9 版),石油套管[S].

[2]张永强,王新虎.油套管螺纹抗粘扣技术研究进展[J].石油矿场机械,2008,37(2):78-81.

[3]吕栓录,刘明球.J55平式油管粘扣原因分析[J].机械工程材料,2006(3):69-71.

[4]吕栓录,骆发前,赵盈,等.防硫油管粘扣原因分析及实验研究[J].石油矿场机械,2009,38(8):37-40.

[5]吕栓录,康延军,孙德库,等.偏梯形螺纹套管紧密距检验粘扣原因分析及上卸扣试验研究[J].石油矿场机械,2008,37(10):82-85.

[6]袁鹏斌,吕栓录,姜涛,等.进口油管脱扣和粘扣原因分析[J].石油矿场机械,2008,37(3):74-77.

[7]王同海.管材塑性加工技术[M].北京:机械工业出版社,1998.

[8]徐秉业,陈森灿.塑性理论简明教程[M].北京:清华大学出版社,1981.

[9]方华.API长圆螺纹套管抗粘结性能的试验研究[J].天津冶金,2003(6):20-22.

[10]张怀德,尤凤志,王如军,等.油套管圆螺纹连结粘扣原因及其防止方法[J].江苏冶金,2005,33(2):37-40.

[11]袁光杰,姚振强.油套管螺纹连接抗粘扣技术的研究现状及展望[J].钢铁,2003,38(11):66-69.

Effect of Hot Stretch-reducing Process on Gluing Resistance Property of High Frequency Welded Pipe API Round Thread

TIAN Xiaolong1,2

(1.School of Materials Science and Engineering,Xi’an Shiyou University,Xi’an 710000,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

How to improve the gluing resistance property of HFW pipe API round thread is always the key point of the oil casing pipe manufacturers’research subject.In this paper it analyzed API round thread gluing resistance of HFW oil casing tube,the billet pipe was produced by hot stretch-reducing process.From the influence of hot stretch-reducing process on welded pipe performance,API round thread gluing failure mechanism,parameters matching,coupling coating selection,the actual requirements and so on carried out the inductive analysis.It also summarized the influence of hot stretch-reducing process on HFW pipe API round thread gluing resistance,proposed some problems that should be paid attention to in the production of tubing and casing,has certain reference significance.

welded pipe;hot stretch-reducing;thread;gluing

TG356.51

B

10.19291/j.cnki.1001-3938.2016.11.006

田晓龙(1972—),男,工程师,西安石油大学在职研究生,主要从事油套管的生产管理、生产工艺和产品开发工作。

2016-09-11

罗 刚