Inconel 625镍基合金带极电渣堆焊试验研究

2016-12-15张淑雁任旭升王智慧马秀清

张淑雁,任旭升,徐 成,王智慧,马秀清

(1.上海蓝滨石化设备有限责任公司,上海201518;2.重庆大学 化学与化工学院,重庆400044;3.机械工业上海蓝亚检测所有限责任公司,上海201518)

Inconel 625镍基合金带极电渣堆焊试验研究

张淑雁1,任旭升2,徐 成1,王智慧3,马秀清3

(1.上海蓝滨石化设备有限责任公司,上海201518;2.重庆大学 化学与化工学院,重庆400044;3.机械工业上海蓝亚检测所有限责任公司,上海201518)

为了解决Inconel 625镍基合金带极电渣堆焊的焊接难点,从镍基合金带极电渣堆焊焊接性能分析,以及焊接规范参数对焊接质量的影响等方面入手,探寻最佳的Inconel 625镍基合金带极电渣堆焊焊接工艺。经过大量针对性试验后,确定了一套较为合适的焊接工艺参数,并进行了试件的焊接。通过对试件堆焊层进行化学成分分析、力学性能、金相检验及腐蚀试验来验证所选焊接工艺的合理性、可行性。试验结果表明,该堆焊工艺合理有效,堆焊层能够满足工程要求。

焊接;Inconel 625;镍基合金;电渣堆焊;金相检验;腐蚀试验

Inconel 625(以下简称625)合金属镍铬钼系镍基耐蚀耐热变形合金,具有优良的耐腐蚀和抗氧化能力。625镍基合金由于含有较高的合金元素,对于氧化和还原的各种腐蚀介质都具有非常出色的抗点腐蚀和缝隙腐蚀的能力,并且不会产生由于氯化物引起的应力腐蚀开裂[1-2]。因此625镍基合金被越来越多的应用于石油化工、海洋及航天航空等领域[3-5]。上海蓝滨石化设备有限责任公司为某气田所制的井口分水分离器,其介质主要为酸气、污水、酸液,介质腐蚀性较强,从保证设备强度及降低制造成本出发,设备主体材料选用Q345R,对设备内壁进行625镍基合金堆焊,以保证设备的抗腐蚀性。

筒体内壁大面积的625镍基合金堆焊可用带极电渣堆焊(ESW)和带极埋弧堆焊(SAW)。带极电渣堆焊是在带极埋弧堆焊的基础上发展起来的,而与带极埋弧堆焊相比,带极电渣堆焊具有较高的熔敷率、较低的稀释率以及堆焊层成分更加均匀、表面美观等优点[6-8],因此选择电渣带极堆焊进行筒体内壁大面积的625镍基堆焊更为合理、有效。然而,625镍基合金堆焊自身有较多难点,焊接过程控制不当易造成堆焊层裂纹、稀释率增大、抗腐蚀性能降低等问题。因此,本研究对影响625镍基合金带极电渣堆焊的焊接因素进行分析,并通过堆焊层化学成分分析、力学性能、金相检验及腐蚀试验等来验证所确定的焊接工艺,同时对625镍基合金堆焊层的综合性能进行合理评估。

1 工艺难点及对策

625镍基合金带极电渣堆焊存在以下几个工艺难点:

(1)625镍基合金堆焊层焊缝凝固过程中,焊缝金属通常以柱状晶形式长大,剩余液态金属中杂质元素含量增加,杂质元素与镍易形成低熔点共晶物,使得结晶过程中产生杂质偏析现象,最后在凝固阶段易形成低熔点偏析带,由于该偏析带的强度较低,且变形能力极差,容易使焊缝产生结晶裂纹[9]。

(2)625镍基合金的金属流动性较差,润湿铺展性较弱,容易使堆焊层焊缝产生咬边及未熔合等缺陷,即使增大焊接电流也不能明显改进焊缝金属的流动性,反而容易造成熔池的过热,增大热裂纹的敏感性,而且会使焊缝金属中的脱氧剂蒸发,导致气孔的出现[10]。

(3)由于带极电渣堆焊使用的焊接规范较大,当参数匹配不当时,易造成母材热影响区和堆焊过渡层组织粗大,导致堆焊层韧性下降,增大氢脆倾向[11]。

为了防止上述问题的产生,在焊接过程中,需要采取一定的工艺措施来保证625镍基合金带极电渣堆焊的焊接质量,具体措施如下:

(1)焊接前须清理堆焊母材表面,用砂轮将焊接试板进行打磨,直到露出金属光泽,并使用丙酮或酒精溶液进行清洗。彻底清除母材表面残留的氧化皮和引起脆化的S、P、Pb、Sn和Zn等元素,避免它们与Ni形成低熔点共晶,降低焊缝产生裂纹的风险。

(2)严格控制堆焊道间温度以减小热裂纹风险,同时可起到细化焊缝晶粒的作用。

(3)合理调整焊接参数,减少焊接热输入,降低母材稀释率。

2 试验材料

试验用母材选用舞阳钢铁有限责任公司的Q345R钢板,试板厚度26 mm;焊接材料选用天泰焊材(昆山)公司生产的TBD-61焊带及其配套生产的电渣堆焊专用焊剂ML-306,焊带规格0.5 mm×60 mm,焊剂规格20~80目,焊剂中含有较高的氟化物CaF2和半导体TiO2,同时含有较低的SiO2,既能形成稳定导电的熔融焊渣,又不至于产生SiF4气体,焊带及熔敷金属(堆焊层)化学成分见表1。

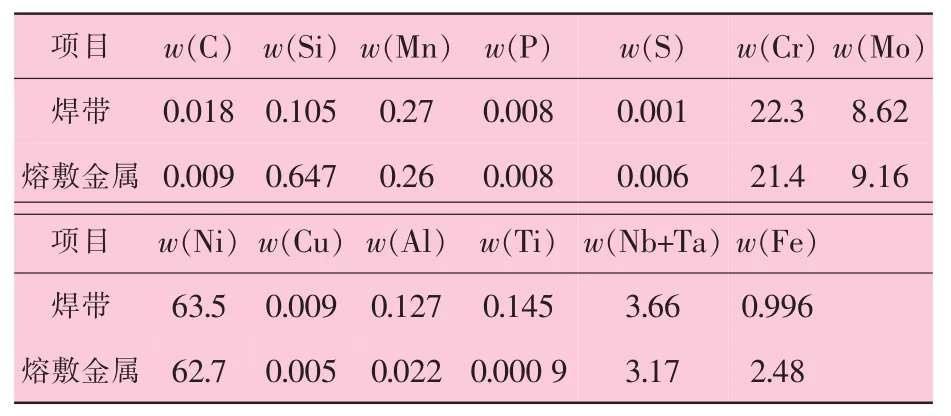

表1 焊带及熔敷金属化学成分 %

3 主要焊接参数分析及确定

3.1 焊接电流

带极电渣堆焊采用直流正接(DCEN)时会产生较大的飞溅,从而影响焊接的稳定性,因而本试验采用电弧稳定性及焊接操作性更好的直流反接(DCEP)。

虽然带极电渣堆焊对电流的适应性较强,但电流过小会造成引弧困难,易出现咬边;电流过大,又会使焊缝熔深增大,增加母材稀释率,同时会产生较大焊接飞溅,使焊道成形不良[12]。

3.2 焊接电压

带极电渣堆焊时,焊接电压太高,会引起飞溅和焊接不稳定;而电压太低,则会增加焊带短路的风险,引起焊接熄弧。堆焊过程中,电压波动越小,则电弧燃烧就越稳定,焊带的熔化也就越规则,因此焊接时应控制电压在较窄的范围内波动。

3.3 焊接速度

焊接速度与焊接电流对焊道的尺寸、熔深、稀释率和热输入有着很大的影响。相同焊接电流下,速度太小,容易产生夹渣,且母材受热时间长,堆焊层组织粗大、熔深增大;速度太快,则容易产生焊道成形不良、飞溅增加和未熔合等缺陷。

3.4 道间温度

堆焊道间温度过高时,会使焊接接头过热而产生粗大晶粒,而焊接所形成的低熔点共晶物更容易在粗大晶粒边界上聚集,在焊接应力的作用下很容易形成晶间热裂纹及堆焊金属多边化裂纹,因而镍基堆焊时将道间温度控制在180℃以内较为合理。

3.5 焊带干伸长

焊带干伸长过长会造成引弧困难、焊带过热、刚性太差和带极熔化不均匀等缺陷,从而使焊接过程不稳定,焊道成形不良;焊带干伸长过短,易造成导电嘴黏渣,甚至造成导电嘴烧损。

3.6 焊剂覆盖厚度

焊剂覆盖厚度太薄,不能建立一个稳定的熔池,保护效果差,脱渣困难。一般情况覆盖厚度应大于干伸长0~5 mm,在此基础上增加厚度,未熔化的焊剂过多,焊接过程不稳定,且稀释率和焊剂消耗率增加[13]。

3.7 焊道搭边量

焊道搭边量太小,搭接处易产生夹渣、未熔合;搭边量过大,则搭接处凸起,焊道不平。

4 试样的焊接及热处理

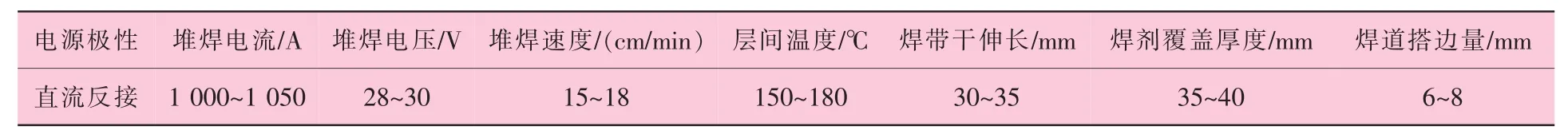

通过大量针对性试验,逐一确定上述主要焊接参数的最佳范围(见表2),采用表2焊接参数对试样进行焊接。焊接过程中,电流稳定,无飞溅,渣壳自动翘起,脱渣容易,无黏渣,焊道均匀,成形良好。

依据标准的热处理规范进行试样的焊后消除应力热处理,热处理温度620℃,保温时间8 h。

表2 焊接规范参数

5 试验结果及分析

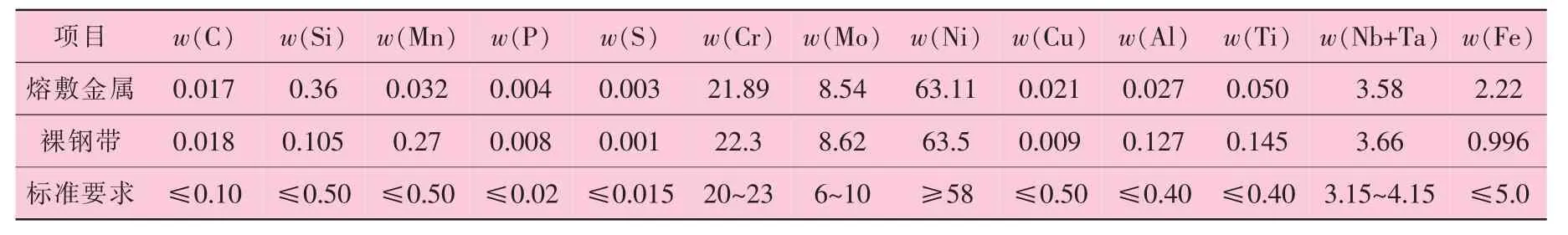

5.1 化学分析

在距离焊缝熔合线4 mm处取样进行化学分析,结果见表3。从表3可以看出,与裸钢带化学成分相比,堆焊熔敷金属的Cr、Ni、Mo、Nb等主要合金元素含量稍有下降,但仍远高于标准规定的下限值,而Fe含量增加较小。这些现象表明,在该焊接规范下,母材对堆焊层的稀释率比较低,保证了堆焊层4 mm以上范围内满足625镍基合金成分要求,确保了堆焊层的耐腐蚀性能。

表3 堆焊熔敷金属及裸钢带化学成分 %

5.2 力学性能

制取4个试样,分别进行弯曲试验及剪切试验,试验结果见表4,弯曲试样如图1所示。为验证堆焊接头强度,依据GB/T 6396—2008标准对堆焊试样进行堆焊层的剪切试验。试验结果表明,堆焊层与基层的剪切强度为345 MPa,远大于镍-钢复合板标准[14]所要求的210 MPa。堆焊截面无任何焊接缺陷,堆焊层表现出了良好的塑性。

表4 力学性能试验结果

图1 弯曲试样

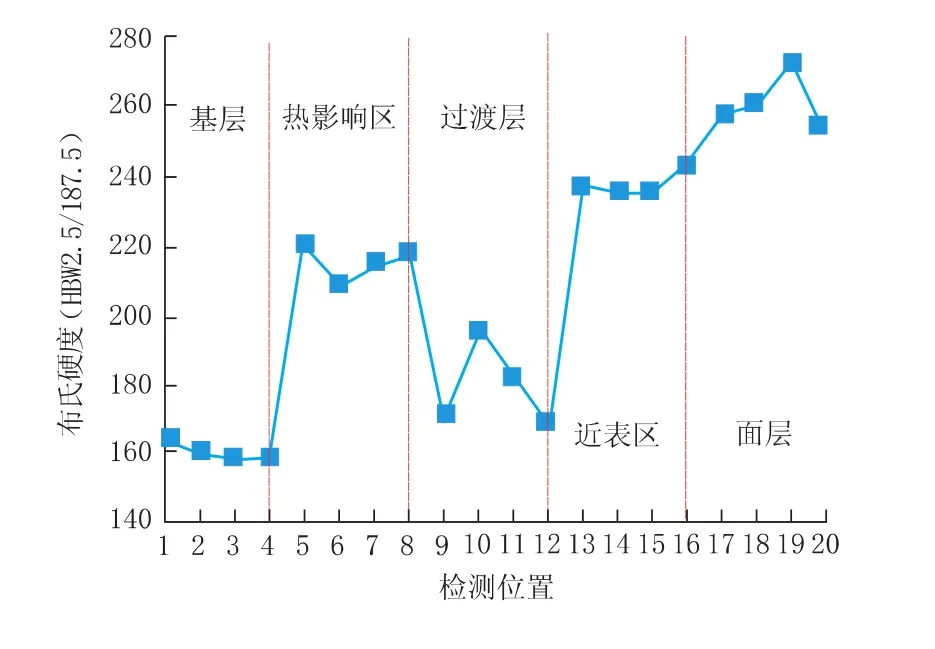

5.3 硬度试验

分别对堆焊试样的表面焊缝区、断面焊缝表层、断面过渡层、断面热影响区、断面基层进行硬度测试,每个区检测4点,结果如图2所示。从图2可以看出,堆焊面层的硬度较高,使堆焊层能够有较好的强度及良好的变形抗力;相比基材层,热影响区的硬度值稍高,这主要是由于淬硬组织的产生,但该区最高硬度值仍在标准范围内;而由于二次焊接热作用,堆焊过渡层的硬度有一定程度的降低,使焊接接头整体保持了良好的塑性和韧性。

图2 焊接接头硬度分布图

5.4 宏观金相及微观组织

取堆焊焊道搭接处剖面为宏观金相检验面,经机械抛光,三氯化铁、盐酸的水溶液轻腐蚀后,用5倍放大镜观察未发现有层下裂纹、夹杂及其他缺陷。

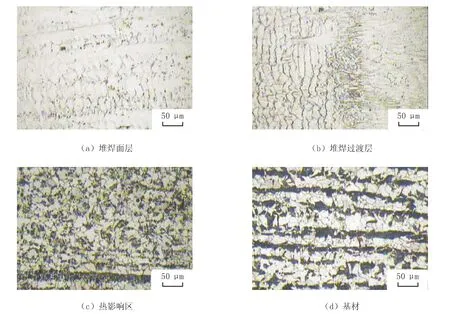

图3 焊接接头显微组织照片

将试样用王水腐蚀后对堆焊焊接接头进行显微组织分析,各区显微组织如图3所示。堆焊面层主要由奥氏体胞状树枝晶晶粒组成[15],晶粒较粗大,这是由于电渣焊热输入较大导致。在长条胞状树枝晶中还弥散了少量析出物及晶界碳化物组织,同时可看出在结晶过程中有一定程度的晶界偏析现象,但偏析程度较小,对堆焊层的耐腐蚀性不会造成太大的影响。堆焊过渡层也是由奥氏体长条胞状树枝晶晶粒组成,但在靠近面层的过渡区域,堆焊面层的二次焊接热使部分奥氏体晶粒发生了一定程度的重结晶和再形核生长,起到了一定的晶粒细化作用;另一方面,由于该区域散热的多向性,使堆焊层中部组织生长方向比较紊乱。母材和热影响区均为铁素体+珠光体组织,未见组织异常或热影响区晶粒粗大等现象;由于受到焊接热作用,热影响区消除了部分母材带状组织,有利于提高焊接接头的综合力学性能。

5.5 腐蚀试验

对试样进行620℃×8 h的热处理工艺是依据基层材料而定的,然而该温度对于堆焊层而言,刚好在易产生敏化的区域,容易导致堆焊层的抗腐蚀性能下降。为验证堆焊层的抗腐蚀性能,分别进行如下腐蚀试验。

(1) 依据ASTMA262—2014C法(HUEY法),取2个试样分别进行5个周期的晶间腐蚀试验,最大腐蚀速率为0.408 mm/a和0.456 mm/a,平均腐蚀速率均为0.384 mm/a,小于制造条件所要求的0.936 mm/a,因此本堆焊试样晶间腐蚀合格。

(2)依据标准YB/T 5362—2006,取3个试样在(143±1) ℃(沸腾)的 42%MgCl2溶液中经 96 h×2周期试验后,用10倍放大镜观察堆焊层试样,3个试样均未发现裂纹,说明堆焊层氯化物应力腐蚀试验合格。

从堆焊层腐蚀试验结果可看出,虽然经过了敏化区域的热处理,625镍基合金堆焊层表面仍有良好的抗腐蚀性能,这与合理的带极电渣堆焊工艺是分不开的。因为625镍基合金的腐蚀性能与合金中Cr、Mo、N等含量有直接的关系,Cr可促进钢在氧化性介质中表面形成富铬氧化膜,从而阻止金属的离子化而产生钝化作用,提高金属的耐均匀腐蚀性能;Mo可提高钢在还原性介质中的耐蚀性;N在合金钢中提高了淬透性,降低了过热的敏感性,同时增加了碳化物的稳定性。本研究所采用的堆焊工艺可保证堆焊层4 mm以上合金层中Cr、Mo、N等的含量,从而保证了堆焊层的抗腐蚀性能。

6 结 论

(1)合理的焊接参数控制,可实现Inconel 625镍基合金带极电渣堆焊,焊缝成形美观。

(2)合理的焊接参数下,堆焊层Cr、Ni、Mo、Nb等主要合金元素含量较高,而Fe含量增加较少,保证了Inconel 625镍基合金的成分要求。

(3)经焊后热处理后,试样的强度、硬度、塑性及抗腐蚀性能均可满足要求。

[1]REBAK R B,CROOK P.Nickel alloys for corrosive environments[J].Advanced Materials&Processes,2000,157(2):37-42.

[2]COWAN R L,TEDMON C S.Advances in corrosion science and technology[M].US:Springer US,1973:293.

[3]VERDID,GARRIDO M A,MUNEZ C J.Mechanical properties of Inconel 625 laser claded coatings:Depth sensing indentation analysis[J].Materials Science and Engineering A,2014,598(26):15-21.

[4]马国印.镍和镍合金耐腐蚀性分析[J].化工装备技术,2007,28(1):71-74.

[5]王成,巨少华,荀淑玲.镍基耐蚀合金研究进展[J].材料导报,2009,23(2):71-76.

[6]王家淳,孙敦武.厚壁压力容器不锈钢带极电渣堆焊与埋弧堆焊对比[J].焊接,1997(7):12-14.

[7]ANABLE W E,NAFZIGER R H,ROBINSON D C.Electroslag remelting of type 316 stainless steel[J].Journal of Metals,1973,25(11):55-61.

[8]KUBENKA M,GALAZZI G,RIGDAL S.带极堆焊技术的应用[J].电焊机,2010,40(8):59-63.

[9]中国机械工程学会.焊接使用手册[M].北京:机械工业出版社,2008.

[10]路文江,中尾嘉邦,筱崎贤二.镍基合金焊接热影响区的液化裂纹敏感性[J].焊接学报,1993,14(3):186-194.

[11]李远,张立德,王金龙.Inconel690镍基合金带极电渣堆焊工艺研究[J].锅炉制造,2011(2):48-51.

[12]李双燕.核电设备中的镍基合金带极电渣堆焊[J].压力容器,2011,28(3):33-36.

[13]BIROL B,SARIDEDE M N.The effect of slag optical basicity on alloying element losses of steel by electroslag remelting(ESR)[J].Transactions of the Indian Institute of Metals,2016,69(3):751-757

[14]NB/T 47002—2009,压力容器用爆炸焊接复合板[S].

[15]中国机械工程学会.金相检验[M].北京:机械工业出版社,2001.

[16]王非,林英.化工设备用钢[M].北京:化学工业出版社,2004.

Experiments Study on Inconel 625 Nickel-Based Alloy Strip with Electroslag Cladding

ZHANG Shuyan1,REN Xusheng2,XU Cheng1,WANG Zhihui3,MA Xiuqing3

(1.Shanghai Lanbin Petrochemical Equipment Co.,Ltd.,Shanghai 201518,China;2.College of Chemistry and Chemical Engineering,Chongqing University,Chongqing 400044,Sichuan,China;3.Machinery Industry Shanghai Lanya Inspection Institute Co.,Ltd.,Shanghai 201518,China)

In order to solve the welding difficulties of electroslag cladding welding with Inconel 625 nickel-base alloy strip and find the best electroslag cladding welding procedure,the welding performance of electroslag cladding welding was analyzed,the effects of welding parameters to the welding quality was also discussed in this article.A set of suitable cladding welding procedure of Inconel 625 Ni-base electroslag cladding was summarized by lots of specific test.The rationality and feasibility of the welding procedure was checked by chemical analysis,mechanical property test,metallographic examination,corrosion test and so on.The results showed that the cladding welding procedure was suitable and the cladding layer was applicable to product.

welding;Inconel 625;nickel-base alloy;electroslag cladding;metallographic examination;corrosion test

TG455

B

10.19291/j.cnki.1001-3938.2016.11.003

张淑雁(1987—),女,硕士研究生,主要从事压力容器焊接研究工作。

2016-05-08

李红丽