产品关键质量特性的改进

2016-12-15沈一麟

■文/沈一麟

产品关键质量特性的改进

■文/沈一麟

企业在关注产品质量的系统性、整体性同时,更应当重视它的关键要素,即质量核心(Quality core),这一概念可表述为:一组关键质量特性满足要求的程度。关键质量特性相对于重要以及次要质量特性,是直接影响产品安全性或整机功能丧失的质量特性,是关系顾客满意程度最为重要的指针。在产品的使用过程中,关键质量特性充当着产品实现功能效用的基础性决定性载体,该特性的丧失,将直接导致产品使用价值和功能的破坏。如加热器的加热过载保护功能、门窗轨道的滑动防脱功能、电器触摸按钮的开闭功能、线圈的闭合绝缘功能、链条的啮合防脱落功能等。

关键质量特性相对于次要特性,在产品高频次、高损耗、高强度的执行条件下更易提前出现故障而失效,而两者持久度的不对称性、不协调性导致产品在发生各自对应故障的时间间隔上相差甚远。质量核心关注的正是关键质量特性在产品使用和功能实现过程中满足要求的程度,它对产品的可靠性、维修性等提出了更高的要求。因此,要提高质量核心,应当在提升产品的可靠性、维修保障方面下功夫。

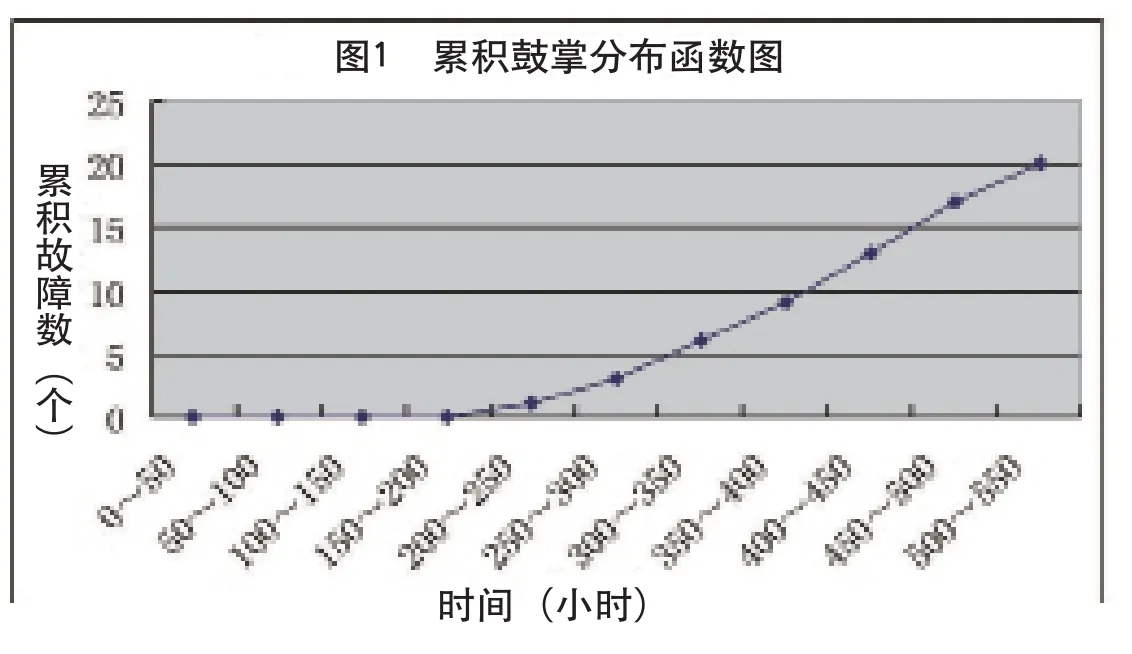

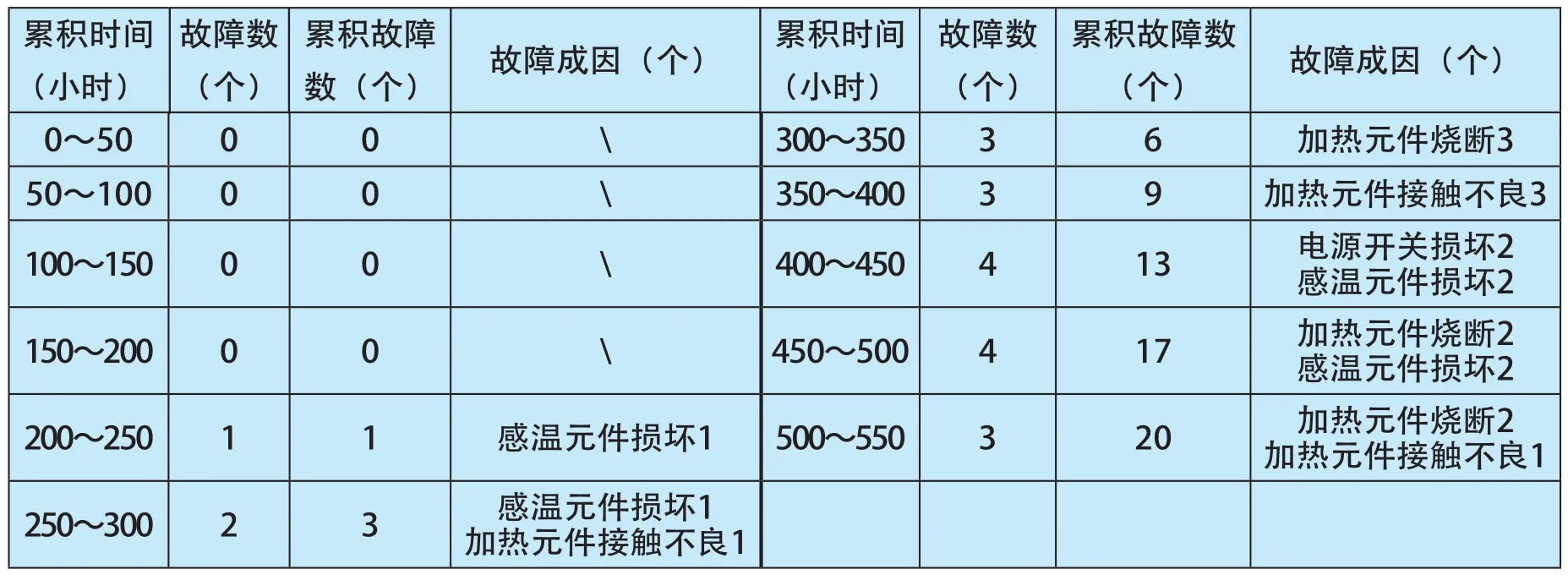

可靠性,即产品在规定条件下和规定时间内,完成规定功能的能力,它直接体现为产品故障发生率。下面以20个电水壶做寿命试验为例来说明,该产品试验发生的故障数及成因分析随时间的变化统计(见表1)。假设测试产品数逐渐增加,时间间隔逐渐缩短并趋于0,可得到一条光滑曲线(见图1),该曲线即为累积故障分布函数F(t),它是时间t的函数。

将累积的各类故障进行合计分类,并按其发生的百分比率由高到低排列(见图2)。

从图2分析得出,该试验周期中以上四类不同发生比重的故障成因是影响电水壶功能可靠性的关键因素,它们将是产品设计、生产、改进环节的重要参考。同时,维修性作为产品的固有特性,它和可靠性密切相关,都是产品重要的质量特性。因此,只有从故障模式、成因入手,对设计工艺过程进行分析和改进以提升产品的可靠性和维修性,使产品的各类主要故障率尽可能降低或者尽可能延长其使用时间,即降低函数F(t)中累计故障个数或者延长故障出现时段,才能有效保障产品的关键质量特性,促进质量核心可持续地达到顾客满意。

表1 试验故障统计表

为此,有必要对产品的关键质量特性进行全面系统地改进。质量是设计出来的,生产出来的,也是管理出来的,对于质量核心更不例外,下面就三个阶段分别进行阐述。

一、设计阶段

质量核心作为顾客最为关注和依靠的对象,在产品的设计阶段就成为了重中之重的焦点。主次结合、分类协同、全面提升的设计理念赋予它全新的标准和要求。在保持设计合理、配备完善的主次要质量特性的同时,与其可靠性、维修性等相协调匹配的关键质量特性的设计更是关系到产品功效的可持续发挥。

就可靠性设计而言,首先,规定定量的指标是开展设计工作的动力和方向,最常用的指标是平均故障间隔时间(MTBF)、使用寿命。同时建立起可靠性模型,用于定量分配、评估和评价产品的可靠性,包括可靠性方框图和可靠性数学模型。其次,产品总的可靠性终究来源于各层次的整合,通过分配使整体和部分、主要和次要的可靠性定量要求协调一致,这是一个由整体到局部,从主要到次要的分解过程,可靠性分配有评分分配法、比例分配法等。再次,根据相似产品的可靠性数据、系统构成和结构特点、工作环境等因素预估组成产品系统的部件及系统的可靠性,即可靠性预计。然后,进行故障模式、影响及危害性分析(FMECA),确定每种故障模式对产品工作的影响,找出单点故障,并按模式的严酷度及其发生概率确定其危害性,以便为预防改进措施提供依据。最后,通过可靠性试验,发现产品设计、元件、原材料和工艺方面的缺陷,以便采取有效的纠正方案,使产品可靠性持续增长。它一般分为工程试验和统计试验。

同样,产品的维修性也是设计出来的。设计人员将维修性意识和工程经验设计进产品,赋予其维修简便、迅速和经济的固有特性,对于延长产品使用寿命、优化可持续利用意义重大。维修性设计以定性为主,包括简化设计、可达性设计、标准化互换性与模块化设计、防差错及识别标识设计、维修安全性设计、故障检测设计等。

二、生产阶段

通过控制关键过程达到控制关键质量特征的目的,确保产品的质量核心在继设计之后的生产过程中得到延续和保留。

首先,分析影响过程质量的关键因素,根据其影响方式、途径和程度,确定关键因素的最佳水平,实现过程标准化。确定影响产品关键质量特性的关键过程,建立管理点,编制全面的控制计划和控制文件。

其次,根据过程的工艺特点和质量核心的影响因素,选择适宜的方法对关键过程进行监控;利用质量信息对关键过程进行预警和评价;利用过程性能指数和能力指数对过程满足技术要求的程度和过程质量进行评定。

最后,消除生产过程中存在的异常因素,控制并保持关键质量过程的稳定性,在此基础上逐步减少过程固有的变异,实现关键过程质量的不断突破。

三、管理阶段

产品质量的不断提升是内在企业自强的要求,也是外在顾客满意的需要,质量核心更不例外。只有通过质量改进,质量核心才能不断突破和飞跃,产品的市场核心竞争力才能确保企业长久立于不败之地。

质量改进是一种科学系统的管理方法和过程,它遵循PDCA循环的原则,通过组建运行小组团队,运用适宜的质量改进工具和技术,充分挖掘产品质量在设计研发、生产过程中的潜力,从而持续提升产品质量,不断提高顾客满意度。

质量改进和质量核心的可持续相辅相成。质量改进持续提升了质量核心,质量核心的可持续要求促进了质量改进。质量核心的持续改进,要求在保持规定水平的基础之上,通过质量改进不断增强质量核心满足可持续要求的能力。

总之,质量核心是满足顾客需求,实现产品功能和价值的灵魂。在确保产品质量核心的基础上,通过设计、生产、管理三个阶段持续提升产品的关键质量特性,促进质量核心与整体质量的高效匹配、持久协同,充分释放产品使用价值和经济价值的增长潜力,进而达到顾客满意、社会满意、生态满意的质量可持续发展水平。

(作者单位:浙江省绍兴市柯桥区质量技术监督局)