蠕变对液压胀接的管板接头残余接触压力的影响分析

2016-12-14姚兴安王海峰

姚兴安,王海峰

(南京工业大学,江苏 南京 211816)

蠕变对液压胀接的管板接头残余接触压力的影响分析

姚兴安,王海峰

(南京工业大学,江苏 南京 211816)

利用非线性有限元方法对TA2换热管与TA2-Q345R复合管板连接接头进行胀接模拟,并将胀接后的残余接触压力场作为蠕变分析的预定义场,进行蠕变顺次耦合分析,研究不同温度下TA2纯钛蠕变对胀接残余接触压力的影响。结果表明,胀接后的接触面存在两个高应力环带,TA2纯钛管与钛覆层胀接区域的接触压力较高。受TA2纯钛蠕变的影响,胀接接头的残余接触压力开始下降很快,之后趋于平缓,但80 ℃工况下的最终残余接触压力比20 ℃要低。当温度达到150 ℃时,TA2纯钛出现了蠕变饱和现象,使得残余接触压力相对提高,延长了热交换器液压胀接接头的使用寿命。当温度达到225 ℃以后,TA2纯钛蠕变特征不再出现,残余接触压力只受热应力的影响,随温度升高而降低。

TA2纯钛;复合管板;残余接触应力;顺次耦合;蠕变饱和

0 引 言

钛制热交换器作为一种重要的换热设备,在工业生产中有着较为广泛的应用。通常钛制热交换器换热管多为TA2纯钛管,管板则多为钛-钢复合板[1],这样不仅管程可走腐蚀性介质,还可避免因采用全钛管板而带来的经济损耗。但是,钛材的弹性模量较低,只为钢材的一半左右,且屈服强度高、泊松比大,胀接后钛管的回弹量远比钢制管板的回弹量大,使得钛管与钢制管板在胀接完成瞬间有效接触压力下降很多[2]。并且钛材在常温下具有蠕变特征,可能会导致换热管与管板胀接接头发生应力松弛,引起换热管与管板之间的泄漏[3]。目前,大部分研究集中在热交换器工作载荷对残余接触压力的影响上,而针对蠕变对换热管与管板连接性能影响的研究较少。林金峰等人[4]虽然对钛制换热管与钢制管板接头进行了胀接模拟,并指出胀接接头受钛材蠕变影响会发生应力松弛,但未进行深入研究。为此,本研究利用非线性有限元分析法,深入探索不同温度下蠕变对TA2换热管与TA2-Q345R复合管板液压胀接接头残余接触压力的影响,以期对钛制热交换器胀接接头使用性能的评估与预测提供一定的指导意义。

1 实 验

1.1 胀接模拟

液压胀接是利用液体压力作用于换热管内表面,使之产生大的塑性变形而与管板孔发生接触并依靠卸除压力后的残余应力使管子与管板达到紧密连接,其胀接压力比较均匀,并且可以精确控制,即使是厚管板的全厚度胀接也可以一次性完成。此外,液压胀接还具有效率高、对换热管圆度要求不高且损伤较小等众多优点[4]。为此,选用液压胀接对钛制换热管与钛-钢复合管板进行胀接。

1.1.1 几何模型

钛制换热管与钛-钢复合板液压胀接的七孔管板结构模型如图1a所示。有限元几何模型取管板接头结构的1/12,其A-A剖面如图1b所示。 有限元几何模型中的中心换热管材料为TA2纯钛,管板材料为TA2纯钛与Q345R钢的复合材料,钛覆层和基体厚度分别为10 mm和40 mm,圆管板外圆直径为100 mm,换热管规格为φ25 mm×1.5 mm,管孔直径为25.4 mm,管孔中心距为32 mm,换热管长度取150 mm。

图1 钛制换热管与钛-钢复合板液压胀接的七孔管板结构模型及A-A剖面图Fig.1 Diagram of seven holes tubesheet model of hydraulically expanded titanium tube and Ti-steel composite sheet and A-A section

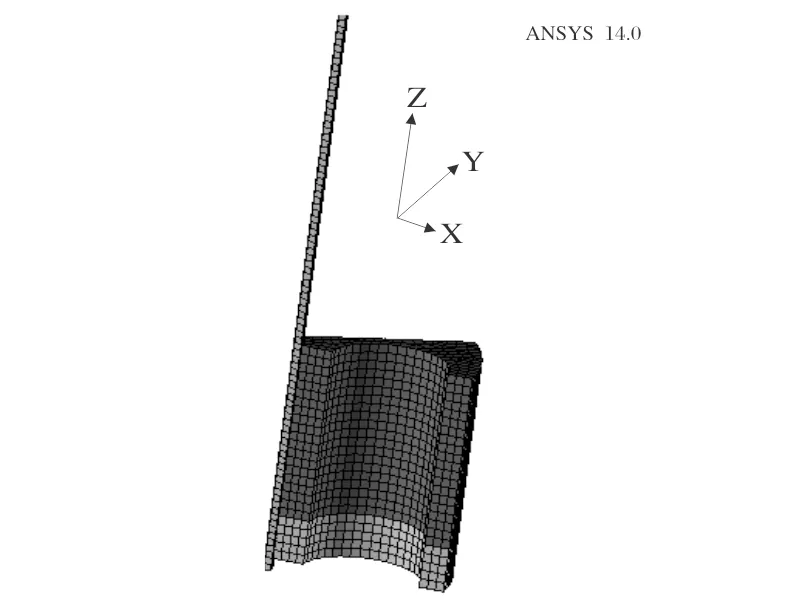

1.1.2 有限元网格

换热管与管板液压胀接模拟的三维有限元网格模型如图2所示。使用8节点实体单元solid185,接触采用三维面面接触单元Contact174和目标单元Targe170,摩擦因子取0.2。TA2纯钛和Q345R钢塑性采用双线性等向强化模型,常温下Q345R钢屈服强度为347 MPa、切线模量为2 090 MPa,TA2纯钛屈服强度为492 MPa、切线模量为700 MPa。

1.1.3 载荷及边界条件

在管板上下端面的外边缘以及壳程侧换热管端面施加轴向位移约束,图1a中0°和30°方向上换热管与管板截面施加对称约束。胀接区域为距管板上下端面2 mm以内,在该区域的换热管内壁施加胀接压力以模拟胀接接头的位置。胀接过程分为两个载荷步,第一个载荷步是在换热管内表面胀接区域施加420 MPa的胀接压力,第二个载荷步是在换热管表面施加0 MPa的压力,从而模拟胀接的加载和卸载过程。

图2 胀接接头的有限元网格模型Fig.2 Finite element model of expanded joint

1.2 蠕变分析

将1.1节中液压胀接接头的残余应力场作为蠕变分析的预定义场,在蠕变分析求解前,将其读入到蠕变有限元分析中,从而研究换热管与管板液压胀接接头在不同蠕变工况下的胀接残余接触压力。胀接残余接触压力是衡量胀接接头连接强度与密封性的重要指标,胀接残余接触压力越大,接头的密封性越好,连接强度越高[4]。

1.2.1 材料参数

钛合金用于制作压力容器时其使用温度一般不超过300 ℃[5]。GB 150—2011《压力容器》中规定钛-钢复合板的使用温度不超过350 ℃。因此本研究中胀接接头的工作载荷主要考虑300 ℃以下的均匀温度载荷,主要研究蠕变对TA2纯钛管与TA2-Q345R复合管板接头残余接触压力的影响,不考虑Q345R钢的蠕变[6]。TA2纯钛的物理性能如表1所示,Q345R钢的物理性能如表2所示[7]。

表1 TA2纯钛的物理性能

表2 Q345R钢的物理性能

1.2.2 蠕变本构模型

TA2纯钛的蠕变本构方程为[8]:

ε=C1σC2tC3+1e-C4/T/(C3+1)

(1)

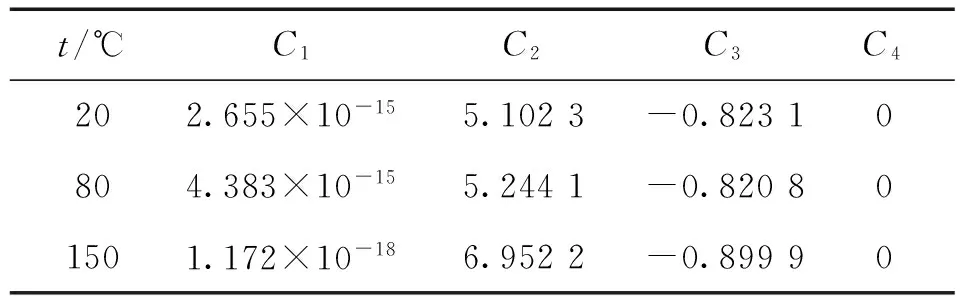

式中,ε为蠕变应变;σ为应力,MPa;t为时间,h;T为温度,K;C1,C2,C3,C4均为随温度变化的常数,如表3所示[9]。

表3 TA2纯钛的蠕变常数

1.2.3 蠕变分析过程

蠕变分析仍采用胀接模拟所采用的有限元模型,边界条件不变,对整个接头施加均匀温度场。为了研究胀接接头在不同蠕变工况下的连接性能,选取了20、80、150、225、300 ℃ 5个温度场。蠕变分析前,读入1.1节中胀接模拟得到的残余应力数据,作为蠕变分析的初始应力。蠕变分析中,第一步先进行不考虑蠕变效应的热应力静态分析,设置时间为10-7h,第二步考虑蠕变效应,设置时间为105h,并设置蠕变比率控制,本研究设置为8。对于大多数材料,在早期阶段,蠕变应变速率显著改变,故而应用较小的初始时间步长增量,设初始时间步长为10-5h(最小时间步长为10-5h,最大时间步长为200 h[10])。

2 结果与讨论

2.1 胀接残余接触压力分布

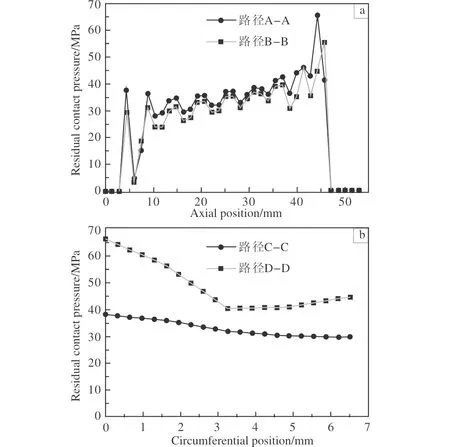

液压胀接后,胀接接头的残余接触压力分布如图3所示。为了更好地了解接触压力的分布,定义了两条轴向路径A-A、B-B和两条周向路径C-C、D-D。

图3 胀接接头的残余接触压力分布图Fig.3 The residual contact stress distribution of expanded joint

由图3可见,换热管与管板胀接区域残余接触压力沿轴向分布不均匀,胀接区域上下两端都存在高应力环带,位于TA2纯钛管与管板TA2纯钛覆层接触区域的高应力环带压力较高,TA2纯钛管与管板Q345R钢基体接触区域的高应力环带压力较低,其原因在于钛材的弹性模量是普通钢材的一半左右,并且屈服强度较高,胀接后钛管的回弹量比Q345R钢管板的回弹量大。此外,接触压力沿环向分布也不均匀,靠近管孔侧的接触压力较高。经计算得到整个接头的平均接触压力为27.18 MPa。

轴向路径和周向路径的残余接触压力分布曲线如图4所示。由图4a可以看出,接触压力沿轴向分布不均匀,在两侧有高应力值,中间区域接触压力上下起伏较小,整体沿轴向呈上升趋势,受管孔的影响,路径A-A的接触压力比路径B-B高。由图4b可以看出,在两个高应力密封带区域,接触压力变化不是特别大,且路径D-D对应的密封带接触压力要高于路径C-C。

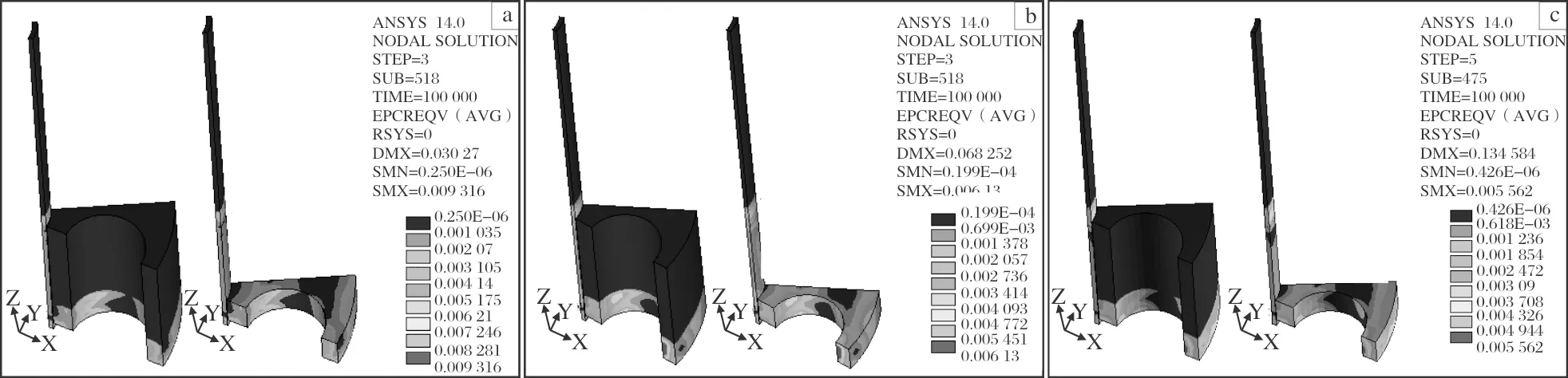

2.2 蠕变变形

胀接接头的蠕变计算结果如图5所示。结果表明,蠕变变形较大的区域主要集中在换热管与管板接触上下端处以及钛层管板施加位移约束的地方。20 ℃时,105h后蠕变应变最大为9.316×10-3,80 ℃时蠕变应变最大为6.13×10-3,150 ℃时,由于钛材发生蠕变饱和,105h后蠕变应变反而有所减小,最大值为5.562×10-3。

图4 轴向(a)及周向(b)残余接触压力分布曲线Fig.4 The residual contact stress distribution in the axial(a)and circumferential(b)directions

图5 胀接接头在20 ℃(a)、80 ℃(b)和150 ℃(c)的蠕变应变分布图(t=105 h)Fig.5 Equivalent creep strain of expanded joint at 20 ℃(a)、80 ℃(b)and 150 ℃(c)

2.3 蠕变对平均胀接残余接触压力的影响

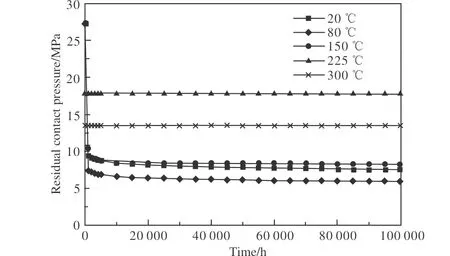

5种不同温度蠕变条件下,平均胀接残余接触压力随时间的变化曲线如图6所示。由图6可知,受钛材发生蠕变的影响,换热管与管板液压胀接接头发生了应力松弛,残余接触压力在短时间内迅速下降,之后逐渐趋于平缓。20 ℃时残余接触压力在105h后下降到了7.6 MPa;80 ℃时,蠕变对残余接触压力的影响更加显著,105h后残余接触压力只有5.9 MPa;150 ℃时,钛材发生蠕变饱和,因此蠕变特征并不明显,在105h后平均残余接触压力为8.14 MPa;225 ℃后,不再出现显著的蠕变特征,蠕变对残余接触压力的影响可以忽略[9]。因为热应力的影响,温度达到225 ℃之后,残余接触压力随温度的升高而降低,225 ℃的残余接触压力为17.81 MPa,300 ℃的残余接触压力为13.5 MPa。

3 结 论

(1)TA2纯钛换热管与TA2-Q345R复合管板胀接模拟结果表明,胀接后的接触面存在两个高应力环带,且钛材与钛材胀接区域的接触压力较高。

图6 不同温度蠕变条件下平均残余接触压力随时间的变化曲线Fig.6 Curves for the residual contact stress with time considering creep effect at different temperatures

(2)在20、80、150 ℃工况下,残余接触压力具有开始快速下降,之后趋于平缓的特征,但80 ℃工况下的最终残余接触压力比20 ℃要低,即80 ℃工况下胀接接头的连接强度和密封性要好于20 ℃。当温度达到150 ℃时,钛材出现了蠕变饱和现象,使得残余接触压力相对提高,即胀接接头的连接强度和密封性有所提高。当温度达到225 ℃时,蠕变特征不再出现。高于225 ℃后,残余接触压力随时间不再变化。因此当温度较高时,反而能提高液压胀接接头的连接强度和密封性,延长使用寿命。

[1]马秋林,张莉,徐宏,等.工业纯钛TA2室温蠕变第1阶段特性研究[J]. 稀有金属材料与工程,2007,36(1):11-14.

[2]张莉,徐宏,王志文,等.钛制换热器设计与制造关键技术研究[C]//中国化工学会2008年化工机械年会论文集.上海:中国化工协会,2008.

[3]Zhang L, Xu H, Ma Q L, et al. Low-temperature Creep Behavior of Commercially Pure Titanium TA2[J]. Rare Metal Materials and Engineering,2008,37(12):2114-2117.

[4]林金峰. 钛换热管胀接研究[D].上海:华东理工大学,2011.

[5]董大勤,袁凤隐. 压力容器设计手册[M]. 北京: 化学工业出版, 2005.

[6]杨芳毓. 压力容器的高温蠕变[J]. 石油化工设备,1986(3):48-55.

[7]王海峰,马凤丽,桑芝富. 先胀后焊连接中焊接对胀接连接强度的影响[J]. 压力容器,2010,27(12):13-20.

[8]王清明. 高温条件下压力容器热弹塑性蠕变分析[J]. 石油机械,2007,35(11): 14-16.

[9]Peng J, Zhou C Y, Dai Q, et al. The temperature and stress dependent primary creep of CP-Ti at low and intermediate temperature[J]. Materials Science and Engineering A, 2014, 611: 123-135.

[10]王珂,刘遵超,刘彤,等.管壳式换热器壳体的高温蠕变有限元分析[J]. 机械工程材料,2014,38(4):87-90.

Effect of Creep on Residual Contact Stress of Hydraulically Expanded Tube-to-tubesheet Joints

Yao Xingan,Wang Haifeng

(Nanjing Tech University, Nanjing 211816, China)

The expansion simulation for connection joint of TA2 tube and TA2-Q345R composite tubesheet was carried out by nonlinear finite element method. Then the subsequent coupling analysis of creep was performed by regarding the residual contact stress field of the post-expanded joint as the predefined field of creep analysis. The effect of the creep for TA2 on the residual contact stress, namely the connection strength and tightness of tube-to-tubesheet joints were investigated under different temperatures. The results show that there are two high stress zones on the contact surfaces, and the contact stress between TA2 tube and TA2 tubesheet is higher. The results also show that the residual contact stress of the joint drops quickly at the beginning and then tends to even as a result of creep for TA2. But the residual contact stress at 80 ℃ is lower than at 20 ℃.When the temperature approaches 150 ℃, creep saturation appears and the residual contact stress is enhanced relatively, which prolongs the working life of expanded tube-to-tubesheet joints of heat-exchanger. When the temperature approaches 225 ℃, the creep behavior no longer exists, and the residual contact stress is only susceptible to temperature and drops with the rise of temperature.

TA2 titanium; composite tubesheet; residual contact stress; subsequent coupling; creep saturation

2016-04-11

王海峰(1976—),男,副教授。

TG146.2+3

A

1009-9964(2016)05-0041-05