热处理工艺对爆炸复合Pt-Ti电极电化学性能的影响

2016-12-14沈大吉薛晶晶

沈大吉,韩 军,邢 健,薛晶晶

(西安诺博尔稀贵金属材料有限公司,陕西 西安 710201)

热处理工艺对爆炸复合Pt-Ti电极电化学性能的影响

沈大吉,韩 军,邢 健,薛晶晶

(西安诺博尔稀贵金属材料有限公司,陕西 西安 710201)

对爆炸复合工艺制备的Pt-Ti电极试样分别进行300 ℃×1.5 h、450 ℃×1 h回复再结晶退火及650 ℃×1 h完全再结晶退火后,利用扫描电子显微镜(SEM)对加工态及退火态Pt-Ti电极的Pt层及扩散层形貌进行了研究,并对比了加工态及退火态试样电化学性能的差异。结果表明:加工态和退火态Pt-Ti电极的Pt层形貌并无明显差异,均具有沿轧制方向的加工流线;不同退火工艺均可使Pt-Ti电极出现约2 μm厚的扩散层界面,提高了两种金属的结合强度;热处理工艺对Pt-Ti电极的电化学性能具有重要影响,300 ℃×1.5 h、450 ℃×1 h回复再结晶退火可提高Pt-Ti电极的抗腐蚀性能,而650 ℃×1 h完全再结晶退火工艺则使Pt-Ti电极的抗腐蚀性能显著下降。不同退火工艺均使爆炸复合Pt-Ti电极Pt层的活性降低。

爆炸复合;Pt-Ti电极;表面形貌;扩散层;电化学性能

0 引 言

金属铂具有优良的抗腐蚀性能,通常和钛、钽、铌等阀金属进行复合,制备复合电极[1-3],其中Pt-Ti电极的应用最为广泛。电镀[4-7]、爆炸复合[8-10]、化学气相沉积[11-12]及磁控溅射[13]等工艺是制备Pt-Ti电极的常用方法,且不同方法制备的Pt-Ti复合电极Pt层形貌及厚度有明显差异。 Pt层形貌对电极的电化学活性有十分重要的影响,电镀得到的Pt-Ti电极其Pt层呈颗粒状分布,电化学活性优于爆炸复合得到的Pt-Ti电极,但爆炸复合得到的Pt-Ti电极其Pt层与钛基体的结合力强,可有效克服Pt层在苛刻工况下的脱落问题。

对于Pt-Ti电极,Pt层与钛基体之间的结合强度及Pt层的电化学活性对其使用寿命及使用效果具有决定性作用。合适的热处理制度不但可以提高结合层强度,并且可以改善Pt层的电化学活性。为此,研究了不同热处理工艺对爆炸复合Pt-Ti电极Pt层形貌、扩散层形貌以及电化学性能的影响,以获得既能增强Pt层与Ti基体间结合强度,又能改善Pt层电化学性能的适合的热处理制度。

1 实 验

实验材料为通过爆炸复合制备的Pt-Ti电极,利用线切割在成品板材上切取若干个10 mm×10 mm的正方形试样。在真空条件下,分别对试样进行300 ℃×1.5 h、450 ℃×1 h的回复再结晶退火及650 ℃×1 h的完全再结晶退火。

采用JSM-6460型扫描电镜对Pt-Ti电极Pt层及扩散层形貌进行分析;采用PARSTAT 4000型电化学分析仪测试Pt-Ti电极的极化曲线(Tafel曲线)及循环伏安特性曲线(CV曲线)。电化学测试以0.5 mol/L H2SO4溶液作为实验溶液,采用三电极体系,其中参比电极为饱和甘汞电极(SEC),辅助电极为石墨电极。Tafel曲线起始电压为-0.5 V,终止电压为1.5 V,扫描速率5 mV/s;CV曲线电位扫描区间为-0.3~1.8 V,扫描速度为20 mV/s。

2 结果与讨论

2.1 Pt层及扩散层形貌

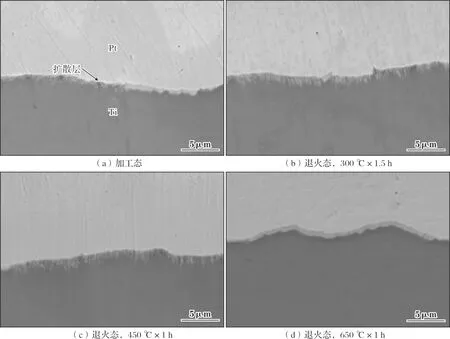

图1为爆炸复合Pt-Ti电极加工态及退火态试样Pt层及扩散层的扫描电镜照片。

图1 爆炸复合Pt-Ti电极Pt层及扩散层的扫描电镜照片Fig.1 SEM morphologies of Pt layers and the interfaces of Pt-Ti electrodes

由图1可见,Pt层表面沿轧制方向均有明显的加工流线,致密性较佳,且热处理对Pt层形貌无明显影响。此外,还可以观察到Pt层向Ti基体扩散,扩散层不均匀,部分区域呈现明显的扩散带,并且有些扩散带呈须状形貌,而部分区域扩散带缺失。图1b、c分别为爆炸复合Pt-Ti电极经300 ℃×1.5 h及450 ℃×1 h回复再结晶退火后扩散层的形貌,此时Pt层与Ti基体之间的扩散现象更为明显。图1d为爆炸复合Pt-Ti电极经过650 ℃×1 h完全再结晶退火后扩散层的形貌,此时Pt层与Ti基体之间已发生了充分扩散,并形成了致密的扩散层,厚度大约为2 μm。由图1可知,回复及完全再结晶热处理工艺均可加速Pt层向Ti基体的扩散行为,使复合界面呈现更为明显的扩散层界面。相对致密的扩散层可提高Pt层与Ti基体之间的结合强度,从而提高Pt-Ti电极的使用寿命[9]。

2.2 极化曲线

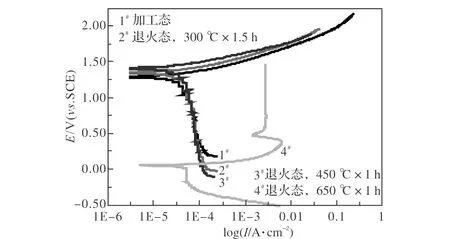

极化曲线通常用来表征电极电位与电流密度的关系。而电极电位、电流密度均与金属的腐蚀性能密切相关。在腐蚀热力学上,自腐蚀电位用来表征材料腐蚀的难易程度,自腐蚀电位越高,抗腐蚀性越好;在腐蚀动力学上,自腐蚀电流表征腐蚀的速率,自腐蚀电流越低,抗腐蚀性能越好。图2为爆炸复合Pt-Ti电极加工态及不同退火态试样在0.5 mol/L H2SO4溶液中的阳极极化曲线。

图2 爆炸复合Pt-Ti电极在0.5 mol/L H2SO4溶液中的阳极极化曲线Fig.2 Anode polarization curves of Pt-Ti electrodesin 0.5 mol/L H2SO4 solution

由图2可知,爆炸复合Pt-Ti电极试样经300 ℃×1.5 h和450 ℃×1 h回复再结晶退火后,自腐蚀电位相对于加工态试样有所提高,同时自腐蚀电流下降,表明爆炸复合Pt-Ti电极回复再结晶退火态试样的抗腐蚀性能相对于加工态试样有所提高。同时,加工态及回复再结晶退火态爆炸复合Pt-Ti电极试样阴极极化曲线斜率大于阳极极化曲线斜率,表明与H2SO4溶液的电极反应过程中,阴极反应为主要反应,即析氢反应为主要反应[14]。但是,爆炸复合Pt-Ti电极试样经过650 ℃×1 h完全再结晶退火后,自腐蚀电位显著下降和自腐蚀电流显著增大,表明其抗腐蚀性能显著下降;并且阳极极化曲线的斜率大于阴极极化曲线的斜率,表明在H2SO4溶液中的电极反应是以阳极反应为主要反应,即析氧反应为主要反应。且当电极电位为0.5 V时,完全再结晶退火态Pt-Ti电极出现了明显的钝化现象。

加工态及不同退火态爆炸复合Pt-Ti电极试样抗腐蚀性能的差异可能是由Pt层晶粒度的差异导致的[15]。加工态试样经回复再结晶退火后Pt层晶粒得到了长时间的回复,且晶粒尺寸未发生显著变化,电阻率显著降低,电化学性能提高;而完全再结晶退火的试样Pt层晶粒得到了充分长大,因此其电化学性能显著降低[16]。

2.3 循环伏安曲线

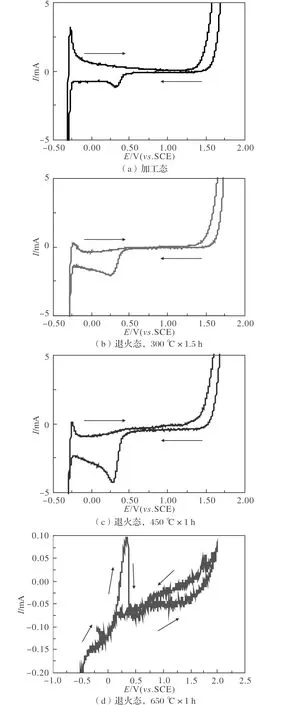

图3为爆炸复合Pt-Ti电极加工态及不同退火态试样在0.5 mol/L H2SO4溶液中的循环伏安曲线。

图3 爆炸复合Pt-Ti电极在0.5 mol/L H2SO4溶液中的循环伏安曲线Fig.3 Cyclic voltammetry curves of Pt-Ti electrodesin 0.5 mol/L H2SO4 solution

从图3a可以看出,在-0.25 V时,加工态爆炸复合Pt-Ti电极试样阴极电流峰高于阳极电流峰,表现为氢元素的吸附;但经过300 ℃×1.5 h和450 ℃×1 h的回复再结晶退火后,Pt-Ti电极试样在-0.25 V的阴、阳极电流峰均在不断减小, 且阴极电流峰减小的幅度更大,如图3b、c。加工态及回复再结晶退火态爆炸复合Pt-Ti电极试样的阴极电流在0.25 V时出现了电流峰,实质上是发生了氧的解附。在0.5~5 mol/L H2SO4电解液中,阳极极化产生的Pt氧化层,在阴极极化电流的作用下会产生腐蚀[17]。经650 ℃×1 h完全再结晶退火的爆炸复合Pt-Ti电极试样其阴极电流并无任何电流峰,但阳极电流在0.25 V时出现了氧的吸附,峰值电流约为0.1 mA。

经退火处理后,爆炸复合Pt-Ti电极Pt层的活性明显下降,表现为吸附峰、解附峰的峰值电流显著降低,与热处理对电镀铂层电催化反应活性的影响规律相似[18]。电催化活性下降的主要原因可归结为热处理使爆炸复合电极的Pt层变得更加致密,减小了Pt层和溶液的实际接触面积。

3 结 论

(1)300 ℃×1.5 h、450 ℃×1 h回复再结晶退火以及650 ℃×1 h完全再结晶退火均可使爆炸复合Pt-Ti电极获得明显的扩散层,从而提高Pt层与Ti基体间的结合力。

(2)300 ℃×1.5 h、450 ℃×1 h回复再结晶退火后可提高爆炸复合Pt-Ti电极的抗腐蚀性能,而650 ℃×1 h完全再结晶退火则使爆炸复合Pt-Ti电极的抗腐蚀性能显著下降。

(3)300 ℃×1.5 h、450 ℃×1 h回复再结晶退火以及650 ℃×1 h完全再结晶退火均可使爆炸复合Pt-Ti电极Pt层的表面活性下降。

[1]张玉萍,鞠鹤,武宏让. 铂复合电极研究进展[J]. 表面技术,2005, 34(5): 16-18.

[2]王轶,李银娥,马光,等. 阴极保护用铂复合阳极的研究与应用[J]. 有色金属, 2002, 54(B07): 94-97.

[3]许立坤,王廷勇,高玉柱. 船舶外加电流阴极保护用辅助阳极组件[J]. 材料开发与应用, 2001, 16(2): 35-38.

[4]张玉萍,鞠鹤,武宏让,等. 铂钛不溶性阳极研制[J].表面技术,2002, 31(4): 37-39.

[5]张玉萍,鞠鹤,武宏让. 海水中阴极保护用镀铂钛阳极的研究[J]. 表面技术, 2004, 33(6): 67-68.

[7]Basirun W J, Pletcher D, Saraby-Reintjes A. Studies of Platinum Electroplating Baths Part IV. Deposits on Copper From Q Bath[J]. Journal of Applied Electrochemistry, 1996,26(8): 873-880.

[8]杨扬,谭赞雄,汪冰峰,等. Mo/Cu爆炸复合棒界面组织特征[J].中国钼业, 2007, 31(1): 27-30.

[9]李炎,祝要民,肖宏滨,等. Pt/Ti爆炸焊接及爆后轧制双金属断面形态与界面结构分析[J]. 洛阳工学院学报(自然科学版), 1996(4): 25-30.

[10]李炎,张振逵,肖宏滨,等. Pt/Ti爆炸复合及轧制双金属界面SEM分析[J].电子显微学报, 1996(6): 563.

[11]郭珊云,周光月,陈志全,等. 铂族金属化学气相沉积[J]. 贵金属, 2000, 21(4): 49-53.

[12]Igumenov I K, Gelfond N V, Galkin P S,et al. Corrosion Testing of Platinum Metals CVD Coated Titanium Anodes in Seawater-simulated Solution[J].Desalination, 2001,136(1/2/3): 273-280.

[13]Schmid U, Seidel H. Effect of High Temperature Annealing on the Electrical Performance of Titanium/Platinum Thin Films[J]. Thin Solid Films, 2008,516(6):898-906.

[14]Jiang Q, Miu Q,Tong F,et al. Electrochemical Corrosion Behavior of Arc Sprayed Al-Zn-Si-RE Coatings on Mild Steel in 3.5% NaCl Solution[J].Transaction of Nonferrous Metals Society of China, 2014, 24(8): 2713-2722.

[15]何世伟,徐瑞东, 陈汉森. Pb-0.3%Ag/Pb-CeO2复合阳极材料电化学性能[J].稀有金属材料与工程, 2014, 43(8): 1917.

[16]Ralston K D, Fabijanic D, Birbilis N. Effect of grain size on corrosion of high purity aluminium[J]. Electrochimica Acta, 2011,54(4):1729-1736.

[17]Birss V I, Chang M, Segal J. Platinum oxide film formation-reduction: an in-situ mass measurement study[J]. Journal of Electroanalytical Chemistry, 1993, 355(1/2): 181-191.

[18]丁昊冬.碱性镀浴中钛基体化学镀铂的研究[D].厦门:厦门大学,2007.

Effect of Heat Treatment on Electrochemical Performance of Pt-Ti Electrodes Prepared by Explosive Combination Method

Shen Daji,Han Jun,Xing Jian,Xue Jingjing

(Xi’an Noble Rare Metal Materials Co. ,Ltd. , Xi’an 710201, China)

In this paper, the Pt-Ti electrodes were fabricated by explosive combination method. The samples of as-worked Pt-Ti electrodes were annealed in stress relief annealing process at 300 ℃ for 1.5 hours and 450 ℃ for 1 hour, and annealed in recrystallization annealing process at 650 ℃ for 1 hour. The Pt layer morphologies and interfaces of as-worked and annealed Pt-Ti samples were investigated by scanning electron microscope. Meanwhile the electrochemical performance of Pt-Ti samples at different states were studied in the comparison test. The results show that there are obvious fluxlines along the rolling direction on the surface of samples at different states. The different heat treatments can all cause 2 μm interface, which can improve the combination strength of Pt layer and Ti matrix. To electrochemical performance, the stress relief annealing process can improve the properties of corrosion-proof, while recrystallization annealing process makes it weak. Different heat treatments all can reduce the surface activity of the Pt layer.

explosive combination; Pt-Ti electrode; surface morphology; diffusion layer; electrochemical performance

2016-06-24

沈大吉(1986—),男,助理工程师。

O646.54

A

1009-9964(2016)05-0037-04