熔炼方式对TC17钛合金铸锭化学成分及棒材组织均匀性的影响研究

2016-12-14杨国庆李渭清马宝军张平辉何书林贾栓孝

岳 旭,杨国庆,李渭清,乔 璐,马宝军,张平辉,何书林,贾栓孝

(1.宝鸡钛业股份有限公司,陕西 宝鸡 721014)(2.宝钛集团有限公司,陕西 宝鸡 721014)(3.西安交通大学,陕西 西安 710049)

熔炼方式对TC17钛合金铸锭化学成分及棒材组织均匀性的影响研究

岳 旭1,3,杨国庆1,李渭清1,乔 璐1,马宝军2,张平辉2,何书林2,贾栓孝1

(1.宝鸡钛业股份有限公司,陕西 宝鸡 721014)(2.宝钛集团有限公司,陕西 宝鸡 721014)(3.西安交通大学,陕西 西安 710049)

对比分析一次电子束冷床炉熔炼(EBCHM)加一次真空自耗电弧炉熔炼(VAR)和三次真空自耗电弧炉熔炼生产的φ820 mm TC17钛合金铸锭的化学成分均匀性,以及由这两种铸锭经相同工艺锻造得到的棒材的组织均匀性。结果表明,通过原材料控制和工艺参数设计,两种熔炼方式均可生产出化学成分均匀、杂质含量可控的大规格TC17钛合金铸锭,且EBCHM+VAR工艺在残钛回收方面具有优势;两种工艺得到的铸锭,经相同的锻造工艺可获得组织均匀的棒材,为航空转动件提供材料支撑。

TC17钛合金;电子束冷床炉熔炼;真空自耗电弧炉熔炼;化学成分;组织

0 引 言

TC17钛合金名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr,是一种综合性能优良的近β型两相钛合金,不仅具有较高的强度、断裂韧性、热稳定性和疲劳性能,而且淬透性高、热加工性能好,众多先进航空发动机的风扇和压气机整体叶盘锻件选用了该合金。随着锻件整体化设计的发展,TC17钛合金锻件单重不断增加,为了保证同批次锻件的数量,对其铸锭熔炼单重提出了更高的要求。由于TC17钛合金含有4%(质量分数,下同)的共析元素Cr和4%的高熔点元素Mo,导致其大规格铸锭成分均匀性控制难度极大,在工程化应用过程中棒材和锻件很容易出现“低倍亮斑”(β斑)等冶金问题,致使塑性和疲劳性能恶化[1-2]。

目前,钛合金铸锭的主要生产方式仍然为真空自耗电弧炉熔炼(VAR),但是利用此方法生产的铸锭容易产生化学成分宏观和微观偏析等缺陷,并且随着铸锭规格的增大,熔池深度也相应增加,铸锭心部结晶速度减缓,对于易偏析元素Cr含量较高的TC17钛合金来说,其熔炼更为困难[3]。电子束冷床炉熔炼(EBCHM)是20世纪60年代发展起来的一种熔炼技术,经过50多年的发展,在优质钛合金铸锭的生产中已占据相当重要的地位。该熔炼方式可以控制金属为液态的时间,并诱导密集微粒进入凝壳,同时可有效去除原料中的高低密度夹杂。近年来,国内对TC4钛合金的EBCHM已进行了较多的研究[4-6],工业化生产也比较稳定,但对于TC17等其他钛合金的EBCHM研究仍然较少。电子束冷床炉熔炼加真空自耗电弧炉熔炼(EBCHM+VAR)是在EBCHM基础上增加了VAR,可以更好地控制大型铸锭的结晶组织,改善其表面质量,主要用于生产轮盘、鼓筒、轴类等发动机转动部件用的优质钛合金。

本研究对比了一次电子束冷床炉熔炼加一次真空自耗电弧炉熔炼和三次真空自耗电弧炉熔炼获得的φ820 mm TC17钛合金铸锭的成分均匀性,以及两种不同熔炼方式获得的TC17钛合金铸锭经相同工艺锻造得到的φ250 mm棒材的组织均匀性,以期探寻TC17钛合金大型优质铸锭合适的生产工艺,为TC17钛合金在我国航空转动件上的工业化应用提供技术支撑。

1 实 验

分别按照两种方案生产TC17钛合金铸锭。

方案A:以0级海绵钛、Al-Mo-Cr三元中间合金和TC17钛合金块状返回炉料(含量大于50%)为原料,经2 400 kW电子束冷床炉熔炼得到规格为φ736 mm的一次锭后,再经VAR熔炼得到规格为φ820 mm的TC17钛合金成品铸锭。

方案B:以0级海绵钛、Al-Mo-Cr三元中间合金为原料,经三次真空自耗电弧炉熔炼得到规格为φ820 mm的TC17钛合金成品铸锭。

按图1所示在铸锭轴向头、上、中、下、底5个部位的外圆处和冒口横截面13个部位取样,用化学分析法检测铸锭的化学成分。

图1 TC17钛合金铸锭化学成分取样位置示意图Fig.1 Chemical composition sampling schematic of TC17 titanium alloy ingot

将经两种不同熔炼方式生产的TC17钛合金铸锭通过相同的锻造工艺加工成φ250 mm的棒材。在棒材头部和底部位置的边部、1/4D处和心部共6个部位分别切取检测试样,利用金相法测定相变点;在头部位置切取20 mm厚本体试样,检测高、低倍组织。对棒材进行(Tm+30)℃×2 h/AC的β再结晶处理和(Tm-25)℃×2 h/WC+630 ℃×6 h/AC的近β固溶时效处理后,分别进行β再结晶组织检测和β斑检测。其中,使用OLYMPUS GX71型金相显微镜进行显微组织观察,所用的腐蚀液为V(HF)∶V(HNO3)∶V(H2O)=1∶3∶10。

2 结果与讨论

2.1 铸锭化学成分

经两种不同熔炼方式获得的TC17钛合金铸锭化学成分分析结果显示,Al、Sn、Zr、Mo、Cr 5种主元素含量均能满足GJB 2218A—2008《航空用钛及钛合金棒材和锻坯规范》要求。铸锭头、上、中、下、底5个部位及冒口部位13点成分分析结果显示,铸锭化学成分分布均匀。表1为经两种熔炼方式生产的TC17钛合金铸锭主元素轴向及横向含量的最大偏差。

表1 TC17钛合金铸锭主元素化学成分偏差(w/%)

由表1可见,两种工艺方案生产的φ820 mm TC17钛合金铸锭主元素化学成分在轴向和横向的分布都比较均匀,说明通过合理的原料选择和工艺设计,两种熔炼方式均可生产出化学成分均匀性良好的TC17钛合金大规格铸锭,能够满足航空发动机的使用要求。

TC17钛合金铸锭的纯净度对航空发动机热稳定性和疲劳性能影响较大,表2为两种方式生产的TC17钛合金铸锭杂质含量分析结果。从表2可以看出,两种铸锭均有较好的纯净度。VAR通过控制原料(海绵钛和合金添加剂)纯净度及熔炼过程来保证铸锭的纯净度,而EBCHM通过将熔炼、精炼与结晶分离,利用灵活的高能热源,达到有效去除钛合金中各种夹杂物的目的。美国航空标准已将EBCHM纳入航空旋转件、结构件用钛合金材料必须采用的熔炼技术。此外,EBCHM可使用返回炉料生产出高纯净度的钛合金铸锭,极大程度降低钛合金的生产成本。

表2 TC17钛合金铸锭的杂质元素含量(w/%)

2.2 棒材相变点及组织

2.2.1 相变点

φ250 mm TC17钛合金棒材相变点测试结果见图2。

图2 TC17钛合金棒材不同部位的相变点Fig.2 Phase transformation temperatures of TC17 titanium alloy bars at different positions

结合表1中主元素含量最大偏差不大于0.3%的测试结果,按照单个元素对(α+β)/β相转变温度的影响推算可知,不同部位相转变温度差异应不大于11.6 ℃,与图2中不大于10 ℃的结果吻合。GE公司资料指出,TC17钛合金允许的成分偏析判据为:成分偏析引起的(α+β)/β相转变温度差异不超过25 ℃[7]。说明两种熔炼方式生产的TC17钛合金铸锭化学成分均匀性较好,均能满足航空发动机的使用要求。

2.2.2 低倍组织

在成品棒材头部位置切取试样进行低倍组织检测。图3、4分别为TC17钛合金棒材经(Tm+30)℃×2 h/AC 的β再结晶处理前后的低倍组织照片。

图3 TC17钛合金棒材加工态的低倍组织Fig.3 Macrostructures of TC17 titanium alloy bars at working state

两种棒材加工态低倍组织均呈模糊晶,不同部位组织均匀一致,均未发现气孔、夹杂、偏析等冶金缺陷,未发现因Cr、Mo偏析引起的异常“亮条”组织。经β再结晶处理后,均为均匀的等轴再结晶转变β晶粒,不同部位β晶粒尺寸均匀一致,无异常大晶粒出现。

图4 TC17钛合金棒材经β再结晶处理后的低倍组织Fig.4 Macrostructures of TC17 titanium alloy bars after β-recrystallization treatment

2.2.3 显微组织

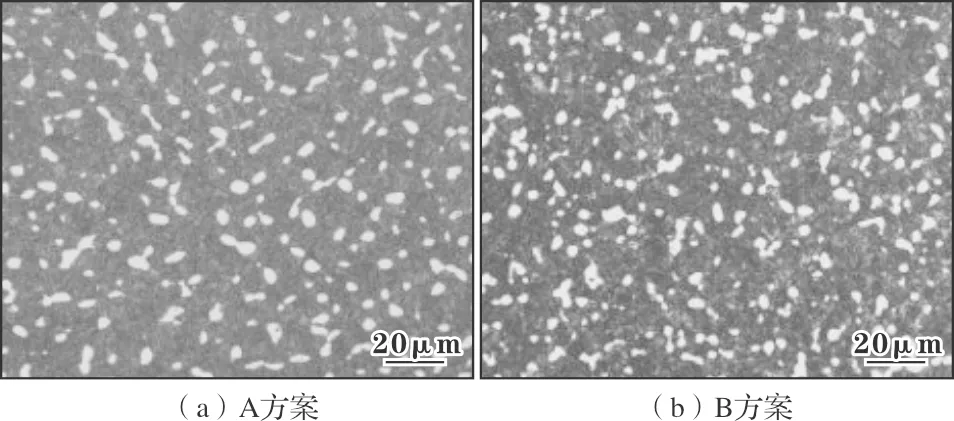

图5为两种棒材加工态的显微组织照片。由图5可见,两种熔炼方式生产的TC17钛合金铸锭经相同锻造工艺加工得到的棒材显微组织均为两相区加工组织,转变β基体上均匀分布着等轴状初生α相,初生α相所占比例为60%左右,平均尺寸大约为6 μm,均未发现长条或大块α相,未发现不均匀组织。

图5 TC17钛合金棒材加工态的显微组织Fig.5 Microstructures of TC17 titanium alloy bars at working state

图6为两种棒材经(Tm-25)℃×2 h/WC+630 ℃×6 h/AC近β固溶时效处理后的显微组织照片。

图6 TC17钛合金棒材经近β固溶时效处理后的显微组织Fig.6 Microstructures of TC17 titanium alloy bars afternear β solution and ageing treatment

经近β固溶时效处理时,由于温度接近相变点,TC17钛合金棒材显微组织中初生α相逐渐向β基体中溶解,而TC17钛合金中常见的富Cr偏析可明显降低该区域的相变点,使得该部位初生α相含量明显减少,或者直接达到β相区而形成魏氏组织,因此,经近β处理后可更大限度的检测TC17钛合金中的偏析情况。由图6可以看出,两种棒材经近β处理后的显微组织中,初生α相分布均匀,所占比例减少到20%左右,α相尺寸也有所减小。说明化学成分分布均匀且不同区域具有相近的相转变温度,在加热过程中,初生α相能够均匀溶解于β基体中并在水冷后得到保留。

3 熔炼方式的对比分析

3.1 VAR技术

采用VAR技术熔炼TC17钛合金大规格铸锭时,铸锭自下而上在结晶器中连续凝固增高,由于该合金中有较高含量的易偏析元素Cr(分配系数k<1),在熔炼过程中呈较强的正偏析性,会不可避免地使合金元素在树枝状晶间富集而形成偏析。在熔炼的稳定区间内,熔池呈锥形,圆周的冷却强度比底部施加的冷却强度大,结晶方向基本上指向截面中心,因此正偏析元素向截面中心富集程度增加[8],从而导致采用VAR技术生产的TC17钛合金铸锭横向化学成分偏差远大于轴向化学成分偏差,如表1所示。并且,随着结晶器尺寸的增大,熔池深度增加,在生产大规格铸锭时心部等轴晶区域增大,会进一步加大Cr元素的结晶偏析程度。在实际生产过程中,可以通过以下4种方式来提高钛合金铸锭的成分均匀性,尽可能地消除偏析:①降低易偏析元素含量;②改善合金元素的加入方式,采用适当的中间合金;③改变合金元素在电极中的分布;④降低熔炼速度等。这些方法已在工业化生产中取得了较为满意的效果。但是,由于合金成分、原料状况、工序质量控制、实际熔炼条件、员工操作水平等各不相同,仍会不可避免的出现一些微观偏析,这是VAR技术的固有缺点。

对于采用VAR技术熔炼的TC17钛合金铸锭,可以在棒材及锻件加工过程中通过特殊的生产工艺来控制因微区成分偏析而引起的组织和力学性能问题。通常采用的方法有:①在相变点以上100~200 ℃对铸锭进行长时间均匀化高温扩散处理,使铸锭微区偏析得到充分扩散;②通过降低锻造温度、控制锻造速度等方法使变形过程远离相变点并减小锻造过程的局部温升以避免β斑的产生[9-10]。

3.2 EBCHM技术

电子束冷床炉在设计上将水冷铜炉床和坩埚分开,允许输入能量和熔炼速率的独立控制,实现了原材料熔化和铸锭熔炼凝固的分离。金属可在炉床上分段熔化、精炼和凝固,使提纯和凝固得到分开。并且可接受多种加料方式,钛残料回收较为容易,当使用其他熔炼方式无法使用的残料时,仍能得到纯净的钛合金铸锭,大幅度降低产品的成本。同时能够有效地去除钽、钼、钨、碳化钨等高密度夹杂(HDI)和氮化钛、氧化钛等低密度夹杂(LDI)[11]。从表2可以看出,即使残料加入量大于50%,仍能生产出纯净度很好的TC17钛合金铸锭。此外,由于炉床熔炼的熔池较浅,还可以使结晶偏析降至最小,对于高熔点元素Mo和易偏析元素Cr含量较多的TC17钛合金熔炼更为有利。据报道,美国空军ManTech计划在研制用冷炉床生产钛合金中获得了令人满意的效果,所生产的钛合金基本没有低密度缺陷和高密度缺陷,同时没有第Ⅱ相(Al)偏析和β斑[12]。

但是对于EBCHM来说,Al的标准蒸汽压比Ti大约高4个数量级,在电子束熔炼的高真空下,钛合金中Al很容易挥发,不仅会污染炉子,也不利于合金成分的控制。从表2可以看出,EBCHM+VAR方法生产的TC17钛合金铸锭轴向和横向的Al元素偏差均大于单纯使用VAR方法生产的TC17钛合金铸锭。在生产中,可通过控制熔炼速度、熔炼功率、调节扫描方式和频率等方法来控制Al元素挥发,也可对经过冷床炉初熔的一次锭进行真空自耗电弧炉的二次重熔来保证成品铸锭的成分均匀性,并且已经取得了较为满意的效果[13-14]。

4 结 论

(1)通过原料优选以及合理的工艺参数设计,两种工艺均可生产出高品质的φ820 mm TC17钛合金铸锭。

(2)EBCHM+VAR方法在使用50%的返回炉料的情况下,仍生产出了化学成分均匀且满足GJB 2218A—2008标准要求的、杂质元素含量可控的大型优质铸锭,表明该工艺在回收残钛方面有着得天独厚的优势。

(3)两种工艺获得的铸锭用相同的锻造工艺均得到了组织均匀的棒材,可为航空转动部件提供合格的棒材。

[1]Boyer R,Welsch G, Collings E W.Materials Properties Handbook:Titanium Alloys[M].Ohio:ASM International,1994:453.

[2]Shamblen C E.Minimizing beta flecks in the Ti-17 alloy[J].Metallurgical & Materials Transactions B,1997,28(5):899-903.

[3]赵永庆,刘军林,周廉.典型β型钛合金元素Cu,Fe和Cr的偏析规律[J].稀有金属材料与工程,2005,34(4):531-538.

[4]韩明臣,张英明,周义刚.TC4合金电子束冷床熔炼过程中LDI和HDI的去除[J].稀有金属材料与工程,2008,37(4):665-559.

[5]张英明,孙军,韩明臣.TC4合金的电子束冷床熔炼研究[J].宇航工艺材料,2007(5):50-52.

[6]毛小楠,罗雷,于兰兰.电子束冷床熔炼工艺参数对TC4钛合金Al元素挥发的影响[J].中国有色金属学报,2010,20(1):419-424.

[7]Boyer R R, Rosenberg H W. Beta titanium alloys in the 80’s[C]//Symposium on beta titanium alloys in the 80’s, Atlanta, GA, USA:. Metallurgical Society of AIME,1983.

[8]李献军.真空自耗电弧炉熔炼技术和铸锭质量问题[J].钛工业进展,2001,18(3):16-22.

[9]岳旭,黄德超,宋蕊池.TC17钛合金棒材低倍组织亮斑研究[J].金属世界,2013(2):43-45.

[10]吕逸帆,孟祥军,李世凯.TB6合金β斑研究概述[J].稀有金属材料与工程,2008,37(增刊3):544-547.

[11]安红,刘俊玲,范丽颖.真空自耗电弧炉熔炼钛铸锭的质量控制[J].世界有色金属,2007(8):25-27.

[12]Luetjering G, Albrecht J. Ti-2003 Science and Technology[C]. Germany: Wiley VCH, 2003:2615.

[13]Powell A,Pal U, Avyle J, et al. Analysis of multicomponent evaporation in electron beam melting and refining of titanium alloys[J]. Metallurgical and Materials Transaction B,1997, 28(6): 1227-1239.

[14]陈战乾,国斌,陈峰.2400KW电子束冷床炉熔炼纯钛生产实践及工艺控制[J].金属世界,2009(2):39-42.

Effect of Melting Method on Chemical Composition and Microstructure Homogeneity of TC17 Titanium Alloy Ingots and Bars

Yue Xu1,3,Yang Guoqing1,Li Weiqing1,Qiao Lu1,Ma Baojun2,Zhang Pinghui2,He Shulin2,Jia Shuanxiao1

(1.Baoji Titanium Industry Co. ,Ltd. , Baoji 721014, China) (2.Baoti Group Co. ,Ltd. , Baoji 721014, China) (3.Xi’an Jiaotong University, Xi’an 710049, China)

The chemical composition uniformity ofφ820 mm TC17 titanium alloy ingots produced by single electron beam cold hearth melting(EBCHM)plus single vacuum arc remelting(VAR)as well as triple vacuum arc remelting were compared, and the microstructure homogeneity of the bars which produced by these two TC17 titanium alloy ingots were also analyzed. It can be found that through the raw materials control and process parameters design, both melting methods can produce large sized TC17 titanium alloy ingots with uniform chemical composition and low impurity content. Furthermore, EBCHM+VAR method has advantage in recovery of residual titanium. The TC17 titanium alloy bars produced by the two ingots both have homogeneous microstructure, and can provide material support for aircraft rotating parts.

TC17 titanium alloy;electron beam cold hearth melting;vacuum arc remelting;chemical composition, microstructure

2016-06-03

岳旭(1985—),男,工程师。

TG146.2+3

A

1009-9964(2016)05-0011-05