不同腌制方式对猪肉品质的影响

2016-12-13唐雪燕任丽影王丽莎于栋高愿军

唐雪燕,任丽影,*,王丽莎,于栋,高愿军

(1.漯河食品职业学院食品工程系,河南漯河462000;2.郑州轻工业学院食品与生物工程学院,河南郑州450000)

不同腌制方式对猪肉品质的影响

唐雪燕1,任丽影1,*,王丽莎1,于栋1,高愿军2

(1.漯河食品职业学院食品工程系,河南漯河462000;2.郑州轻工业学院食品与生物工程学院,河南郑州450000)

为了选择适合企业生产要求和安全高效的肉制品腌制工艺,本试验以新鲜猪背脊肉为原料,分别采用真空腌制(-86 kPa),高压腌制(150MPa)以及传统腌制方式,分析腌制效果(水分含量、食盐含量、亚硝酸钠残留量)、PH、食用品质(保水性、色泽、嫩度与质构)、腌肉中盐溶性蛋白含量的变化及影响。结果表明:真空腌制可显著提高猪肉pH值和食用品质,真空腌制对猪肉的嫩度、TPA和色泽有显著影响(P<0.05),腌肉中的盐溶性蛋白质的含量随着腌制时间延长,呈上升趋势。腌制6h时,真空腌制肉中的盐溶性蛋白含量显著高于传统腌制和高压腌制(P<0.05)。腌制液中的盐溶性蛋白含量随着腌制时间延长,也呈上升趋势。在腌制6 h时,高压腌制液中的盐溶性蛋白含量显著低于真空腌制组(P<0.05)。真空组含量均显著高于传统腌制和高压腌制肉样的亚硝酸钠含量(P<0.05)。

腌制方式;猪肉;品质影响

腌制是传统的食品加工保鲜工艺,腌制肉制品是现代肉品加工中的重要环节[1]。它能够使肉品呈现特有的色泽,产生特殊的腌制风味,具有改善肉品品质、延长货架期等作用。不同的腌制方式,能够导致腌肉制品中的盐分、水分以及保水性、剪切力等其他肉品品质的变化[2]。随着腌肉制品的不断研究发展,腌制方式也不断革新,传统的腌制工艺是在外界环境下直接进行腌制,没有促进食盐快速渗透的有效手段,存在盐分渗透速度慢、不均匀,影响产品口感与质量,腌制时间长,易引起微生物污染等问题,达不到大规模工业化生产需求[3]。随后出现的真空滚揉腌制方式,依靠机械的“摔打作用”和“真空作用”相结合,加速肌肉蛋

白质的溶出,可提高腌制效率,提升肉制品品质[4]。也有研究表明真空处理也可加速食盐渗透,减少腌制时间[5-7]。罗扬等[8-9]通过研究肉品的真空腌制工艺的优化,确定最佳腌制压力为-86 kPa时,腌制肉制品的品质最佳。高压处理在早期研究中主要应用于抑制微生物生产、延缓脂肪氧化及改善肉的嫩度等方面。近年来,也有学者应用适度的压力对食品进行处理来加速迁移成分向食品中的扩散。高压处理对肉品质的口感嫩度、保水性等品质具有一定的影响,张爽[10]研究了0~400MPa压力下腌制鸭肉的品质,优化分析得出在150MPa下,腌制肉品质达到最佳状态。冷雪娇等[11-12]研究高压腌制对鸡胸肉食用品质的影响中表明高压腌制可以显著提高鸡胸肉的含盐量,其中150MPa的含盐量最高。本试验主要针对目前肉制品腌制使用最广泛的方式,通过对比研究不同腌制方式对猪肉品质的影响,为肉制品新型快速腌制技术的开发提供理论参考,提高改善腌制肉制品品质。

1 材料与方法

1.1 试验材料

猪背最长肌:购于漯河市双汇冷鲜肉连锁店。

1.2 仪器与设备

1.2.1 主要试剂

食盐:购于漯河丹尼斯超市;BCA试剂盒:美国Sigma公司;EDTA、氯化镁、磷酸钠等其他试剂均为分析纯:购于北京广达恒益化学试剂有限公司;亚硝酸钠、D-异抗坏血酸钠均为分析纯:购于郑州拓洋实业有限公司。

1.2.2 主要仪器设备

GR-50型真空滚揉机:郑州市鸿源食品机械有限公司;HPP600MPa/3-5L型高压腌制设备:包头科发高压科技有限责任公司;TA-XT 2i型质构仪:英国Stable Micro System;PHB-4型便携式pH计:上海雷磁仪器厂;BS223S型电子天平:北京赛多利有限公司;X-rite Color I5型色差计:美国爱色丽公司;UV754N型紫外可见分光光度计:上海佑科仪器仪表有限公司;Allegra 64R台式冷冻离心机:美国Beckman Coulter公司;80-2型离心沉淀机:江苏金坛市中大仪器厂;102-2型电热鼓风干燥箱、HH-S6型电热恒温水浴锅:北京科伟永兴仪器有限公司。

1.3 方法

1.3.1 原料肉处理

将猪背最长脊分割宽5 cm、长度为20 cm、厚度约1.5 cm的肉条,每个处理取3组作为重复试验。

试验腌制液的配方为:每10 kg的腌制液用1.5 kg的食盐、1.0 g亚硝酸钠、15 g D-异抗坏血酸钠。将腌制剂混合均匀配置成食盐浓度为15%的腌制液备用。

1.3.2 腌制方法

1)真空腌制:将原料肉放入真空揉滚机腌制罐体内,添加配好的腌制液,使其刚好淹没猪背脊肉为宜,启动真空泵,设定真空度为86 kPa。

2)高压腌制:将原料肉放入高压揉滚机腌制罐体内,添加配好的腌制液,使其刚好淹没猪背脊肉为宜,设定高压揉滚机压力为150MPa。

3)传统腌制:将原料肉放入不锈钢腌制容器中,添加配好的腌制液,使其刚好淹没猪背脊肉为宜。

腌制过程中温度保持在0℃~6℃,腌制时间为6h,腌制好的猪背脊肉捞出沥干后包装贮存。

1.4 试验指标的测定

1.4.1 腌制吸收率的测定

称取腌制前肉块的质量,经过腌制工艺处理后的猪肉,沥干表面水分测定猪肉的质量。按照如下公式进行计算:

式中:m1为腌制前的原料重量,g;m2为腌制后原料的重量,g。

1.4.2 水分含量的测定

按照GB 5009.3-2010《食品安全国家标准食品中水分的测定》中的直接干燥法测定。

1.4.3 食盐含量测定

参照GB/T 9695.8-2008《肉与肉制品氯化物含量测定》中的福尔哈德法测定。

1.4.4 pH值测定

采用便携式pH计在肉块中心位点处测定,探头插入深度为2 cm,连续测定3个位点,取平均值。

1.4.5 色差测定

将腌制8 h后的肉块取出,采用X-riteI5色差计测定样品,(以新鲜原料肉为标准样品)的L*、a*、b*。选择6mm孔径测量。每组样品均取样品表面3个不同的位点进行测定,避开肥肉和结缔组织。

1.4.6 离心损失率

参照郭昕等[13]相应的测定方法进行。将腌好肉样的表面沥干,选取中心部位10 g左右块状样品,称其质量(m1),然后用滤纸将肉样包好,放置于内有脱脂棉的离心管中,4 000 r/min离心25min,取出样品,剥去滤纸,称量肉样质量m2,按如下公式进行计算:

式中:m2为离心后肉样质量,g;m1为离心前肉的质量,g。

1.4.7 滴水损失率

参照蔡淑伟[14]相应的测定方法进行,将腌好肉样表面沥干,选取中心部位10 g左右块状样品,称其质量(m1),用S型钩钩住其一端,准备一个塑料袋,向袋内吹气使袋膨胀起来,小心将肉悬空于袋中,悬挂于4℃条件下静止24 h,取出样品后称重(m2),按如下公式进行计算:

式中:m2为悬挂24 h后肉样质量,g;m1为悬挂前肉样的初始质量,g。

1.4.8 剪切力及质构(TPA)

按照NY/T 1180-2006《肉嫩度的测定剪切力测定法》,参照郭昕等[13]相应测定方法,将腌制8 h的肉块放入80℃水浴锅加热至中心温度70℃,取出后冷却至室温,然后放入4℃冰箱过夜。沿肌纤维平行方向取2 cm×1 cm×1 cm的长方体,测定剪切力。肌原纤维方向与刀头垂直,剪切速度为1mm/s,剪切距离为25mm。质构样品制备方法同上,取1 cm×1 cm×1 cm立方体,肌原纤维平行于探头表面,探头采用p/0.5 s型,测量模式为Compression,探头运行方式:Return tostart,探头运行速度:2.00mm/s,返回速度:2.00mm/s,压缩量为50%。

1.4.9 盐溶蛋白含量的测定

参照郭昕等[14]的方法,略作修改。称量样品2 g,加入8倍体积(g/mL)的分离缓冲液(0.1 mol/L NaCl、10 mmol/LNa3PO4、2mmol/LMgCl2和lmmol/L EDTA,pH 7.0),倒入组织捣碎机中充分斩拌混匀,使肉糜形成均匀混合液。2 000 r/min,15min,4℃离心,取沉淀。在相同条件下重复洗涤、离心两次。再用4倍体积(g/mL)的0.1 mol/L NaCl溶液洗涤、离心两次(2 000 r/min,15min,4℃),得到肌原纤维蛋白分离物。用BCA法测定蛋白浓度。

1.4.10 亚硝酸钠含量的测定

按照GB 5009.33-2010《食品安全国家标准食品中亚硝酸盐与硝酸盐的测定》中分光光度法测定。

1.5 数据分析

所有试验处理重复3次取平均值,数据采用SPSS 19.0和Excel进行分析,采用Dun-can法进行差异显著性分析,P<0.05。应用Origin 8.0软件作图。

2 结果与分析

2.1 腌制方法对猪肉腌制效果的影响

不同腌制方式对猪肉腌制吸收率的影响见图1,不同腌制方式对腌肉食盐含量的影响件图2。

图1 不同腌制方式对猪肉腌制吸收率的影响Fig.1 Effectof differentbrining craftsonm arinadeabsorp tion of pork

图2 不同腌制方式对腌肉食盐含量的影响Fig.2 Effectof differentbrining craftson the salt contentof pork

食盐含量和腌制吸收率是直接反映肉块腌制效果的两个重要指标。从图1、图2中可以看出,随着腌制时间延长,腌制吸收率均呈先下降后增长趋势,食盐含量呈增长趋势。这可能是因为,腌制初期腌制液食盐浓度为15%,在渗透作用下盐分从肉表面向内部渗入,而肉中的水分从内部向外部渗出,水分排出程度较高。而随着腌制时间的延长,肉中水分含量逐渐趋于平衡,随后腌制液又不断渗入肉组织内部,腌制液吸收率增加。由腌制吸收率及食盐含量的试验结果表明:真空腌制方式与常压腌制、高压腌制相比,其腌制效率大大提高。这可能是由于传质动力学、流体力学原理及形变松弛现象,真空腌制使得肉组织结构膨胀,腌制液可快速进入肉组织空隙内部,加快溶质的迁移,有效地促进腌制液的吸收。

2.2 腌制方式对猪肉pH和肉色的影响

不同腌制方式对猪肉pH的影响见图3。

图3 不同腌制方式对猪肉pH的影响Fig.3 Effectof differentbrining craftson the pH valueof pork

pH和肉色作为判断肉品品质的重要指标,能够影响肉的食用品质和卫生品质。由图3可以看出,传统腌制的pH为5.48,高压腌制和真空腌制的pH分别为5.55和5.58,三者之间均存在显著性差异(P<0.05)。传统腌制可与空气等充分接触,氧气和微生物可能导致肌肉中的糖原酵解加快,同时反应消耗肌肉中的ATP能量,导致pH值比高压腌制和真空腌制更低。经过腌制后肉的pH会增加,这可能是因为腌制液中添加了磷酸盐,磷酸盐可使肉的pH远离等电点,同时高的离子强度使肌球蛋白的溶解性增大,肉的保水性能都有较大地提高。

肉色也是消费者判断冷鲜肉质量最为重要的指标,其中L*值表示所测样品的明度,L*值越低代表颜色越暗,a*值和b*值可以反映肉的新鲜度[15]。不同腌制方式对猪肉色差的影响见表1。

表1 不同腌制方式对猪肉色差的影响Table1 Effectof differentbrining craftson the color of pork

由表1中可知,原料肉的L*值为32.97,经腌制工艺处理,3种腌制方式下样品L*值均呈现下降趋势,真空腌制和高压腌制过后的猪肉L*值比传统腌制的样品高2.1%,有显著的差异性(P≤0.01)。由表1中可知,腌制后a*值均呈下降趋势,b*值呈增加趋势,这可能是与腌制过程中猪肉脂质的溢出和氧化有一定的关系。

如上所述,真空腌制能更好地保持肉的色泽并促进发色作用,使样品光泽黄亮并呈现令人愉悦的玫瑰粉红色。

2.3 腌制方法对猪肉食用品质的影响(水分含量、保水性、嫩度和TPA)

2.3.1 对猪肉水分含量的影响

不同腌制方式对猪肉水分含量的影响如图4所示。

图4 不同腌制方式对猪肉水分含量的影响Fig.4 Effectof differentbrining craftson thewater content

随着腌制时间延长,水分含量均在3 h~4 h呈显著下降趋势,5 h~6 h呈显著上升趋势。腌制结束后,真空腌制高于传统腌制,且差异显著(P<0.05)。这是因为在腌制初期,由于腌制液的食盐浓度为15%,盐分因渗透压作用从肉表面向内部渗入,而肉中的水分从内部向外排出,水分排出程度较高,导致腌制初期肉内水分含量下降。而随着腌制时间的延长,鲜肉中水分含量逐渐趋于平衡,肉内盐分含量提高,腌制液中的水分不断渗入肉组织内部,使肉的水分含量随之上升。真空腌制由于真空抽气而使组织内部空隙增大,水分排出程度大,后期随着腌制吸收率的增加而逐渐增加,但增加程度较低。而加压腌制由于压力的作用,迫使腌制液进入肉内部,水分含量较高。因此,真空腌制与传统腌制和高压腌制相比可以提高猪肉的水分含量,与Medyski等[16]研究结果一致。

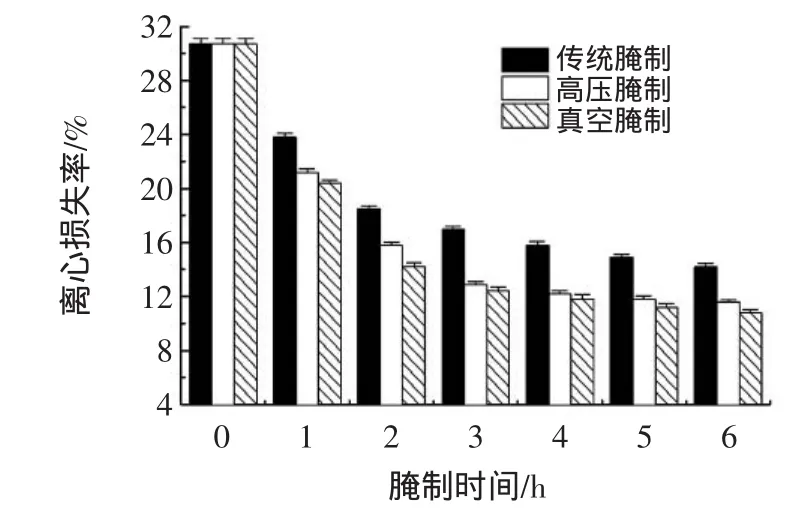

2.3.2 对猪肉保水性的影响

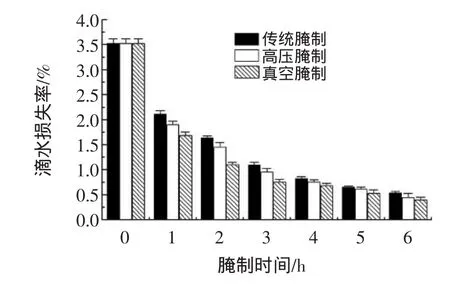

离心损失率和滴水损失率是反映猪肉保水性的两个重要指标。不同腌制方式对猪肉离心损失率的影响见图5,不同腌制方式对猪肉滴水损失率的影响见图6。

图5 不同腌制方式对猪肉离心损失率的影响Fig.5 Effectof differentbrining craftson centrifugatio lossof pork

由图5、图6可知,随着腌制时间的进一步延长,腌制离心损失率和滴水损失率均呈现下降趋势。真空腌制均显著小于传统腌制(P<0.05),但与高压腌制差异不显著。因此,与传统腌制和高压腌制相比,真空腌

制可以提高的肉保水性。这可能是由于,在腌制过程中食盐进入肉内部对结构蛋白质发生作用,使蛋白质溶胀和溶解使得保水性的增强[17-18]。因此,真空腌制可以提高肉的保水性。

图6 不同腌制方式对猪肉滴水损失率的影响Fig.6 Effectof differentbrining craftson drop lossof pork

2.3.3 对猪肉嫩度和TPA的影响

通过物性质构仪对各腌制方式下样品的TPA指标进行了测定,见表2。

表2 不同腌制方式对猪肉嫩度和TPA的影响Table2 Effectof differentbrining craftson the tendernessandTPA of pork

样品经腌制后,真空腌制后样品的剪切力、硬度、弹性、咀嚼性显著低于传统腌制组(P<0.05),而与高压腌制无显著差异。试验中样品剪切力和其他TPA指标的变化,这可能是由于腌制过程中肌肉收缩和压力作用导致肌纤维内部肌原纤维蛋白结构的变化,迫使高度收缩的肌肉的肌球蛋白纤丝进入Z线,Z线松弛导致肉的剪切力下降即嫩度提高,及组织蛋白酶和钙蛋白酶这两种蛋白质水解酶激活的缘故[19-20]。

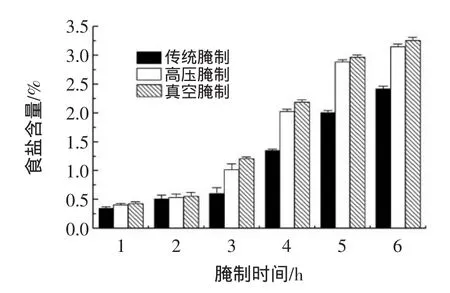

2.3.4 腌制方式对猪肉盐溶蛋白含量的影响

腌制后肉块中盐溶蛋白含量可以衡量腌制对蛋白质的流失情况,是决定腌肉营养品质的重要指标。不同腌制方式对猪肉中盐溶性蛋白含量的影响见图7。

图7 不同腌制方式对猪肉中盐溶性蛋白含量的影响Fig.7 Effectof differentbrining craftson salt soluble protein content inmeat

如图7所示,腌肉中的盐溶性蛋白质含量随着腌制时间的延长,呈上升趋势。这可能是因为腌制过程中由于食盐进入肉内部对结构蛋白质发生作用,使肌原纤维蛋白质发生溶胀,溶解度增高,导致盐溶性蛋白含量上升。真空腌制肉块中的盐溶性蛋白含量高于传统和高压腌制,这可能是因为真空作用会使肌原纤维组织结构遭到破坏,导致盐溶性蛋白溶出量较高。因此,真空腌制可以对盐溶性蛋白有更好的保护作用,降低营养成分的流失。

2.3.5 不同腌制工艺猪肉在储藏过程中亚硝酸钠的变化

将腌制肉样放到55℃的烘箱中烘烤,测定不同腌制工艺猪肉样品在贮藏0、12、24、36、48 h时的亚硝酸钠含量的变化,如图8所示。

图8 腌制后储存过程中亚硝酸钠含量的变化Fig.8 The changesof sodium nitrite content during storage process

由图8中可以看出,腌制肉的亚硝酸钠含量都呈现逐渐上升的趋势。真空组含量均显著高于传统腌制和高压腌制肉样的亚硝酸钠含量(P<0.05),这可能是因为腌制过程中由于腌制液与样品的浓度差,形成内外环境的压力差,从而形成传质驱动力,肉样中真空腌制工艺由于压力差导致部分细胞膜破裂[21]。而亚硝酸钠含量上升的原因很可能是由于随着贮藏时间的增加,肉制品中的水分含量降低,进而肉制品的总质量减少,所以单位质量肉样中的亚硝酸钠含量会出现增加的趋势。可见真空腌制的安全性要高于传统腌制和高压腌制肉制品,但均符合我国关于传统腌肉制品的亚硝酸盐残留量标准(低于30mg/kg)。

3 结论

真空腌制工方式与传统腌制、高压腌制方式相比,腌制效率有所提高,同时提高了猪肉的食用品质。真空腌制在各项品质指标综合考虑下,在本试验研究中较优于高压腌制和传统腌制,真空腌制技术还提高了猪肉的水分含量,降低了腌肉的离心损失和滴水损失,提高了腌制肉的保水性。真空腌制方式使腌制肉块的嫩度和质地优化,并且在一定程度上能够改善肉的色泽。同时,腌肉中的盐溶性蛋白含量高于高压腌制和传统腌制工艺。高压腌制技术对设备的性能有较高要求,而且操作要严格按照操作说明和流程进行,防止操作不当造成意外事故。因此,真空腌制技术高效、操作便捷、安全性高适合于企业车间生产操作。

[1]程榆茗,符绍辉,于福满,等.不同腌制工艺对鸡胸肉品质的影响[J].食品安全质量检测学报,2014,5(7):2241-2247

[2]Villacis M F,Rastogi N K,Balasubramaniam V M.Effect of high pressureonmoistureand NaCldiffusion into turkey breast[J].Food Science Technology,2008,41(5):836-844

[3]Theno DM,Siegel DG,Schmidt GR.Meatmassaging:effects of salt phosphate on themicrostructure of binding juiciness in sectioned and formed ham[J].Journalof Food Science,1978,43(2):493-498

[4]Beate Schulze,Stephan Peth,EvaMaria Hubbermann,etal.The influence of vacuum impregnation on the fortification of apple parenchyma with quercetin derivatives in combination with pore structures X-ray analysis[J].Journal of Food Engineering,2012,109 (3):380-387

[5]Chiralt A,Fito P,Barat JM,et al.Use of vacuum impregnation in food salting process[J].Journal of Food Engineering,2001,49(2): 141-151

[6]Deumier F,Bohuon P,Tystram G,et al.Pulsed vacuum brining of poultrymeat:experimental study on the impactof vacuum cycleson mass transfer[J].Journalof Food Engineering,2003,58(1):75-83

[7]Jayasooriya ArmenterosM,ToldráF,AristoyM C,etal.Effectof the partial replacementof sodium chloride by other salts on the formation of volatile compounds during ripening of dry-cured ham[J]. Journal of Agricultural and Food Chemistry,2012,60(31):7607-7615

[8]罗扬.真空腌制在腊肉加工中的应用技术研究[D].长沙:湖南农业大学,2011

[9] 刘成国,罗扬,王冬冬,等.腊肉真空腌制工艺条件的优化[J].食品科技,2011,36(7):116-119

[10]张爽.高压对鸭胸肉腌渍速度与品质影响研究[D].合肥:合肥工业大学,2009

[11]冷雪娇,章林,黄明,等.高压腌制对鸡胸肉食用品质的影响[J].食品科学,2013,34(17):53-56

[12]范瑞生,梁荣蓉,罗欣.滚揉时间和食盐浓度对鸡肉调理制品的保水性及盐溶性蛋白质溶出量的影响[J].食品与发酵工业,2011,37 (1):162-166,170

[13]郭昕,黄峰,张春江,等.静态变压腌制技术对猪肉品质的影响[J].中国农业科学,2015,48(11):2229-2240

[14]蔡淑伟.冷却猪肉保水性的研究[D].南京:南京农业大学,2004

[15]甄少波.待宰对猪应激及冷却肉品质影响机理研究[D].北京:中国农业大学,2013

[16]MedyskiA,Pospiech E,Kniat R.Effectof various concentrationsof lactic acidand sodium chloride on selected physico-chemicalmeat traits[J].MeatScience,2000,55(3):285-290

[17]马汉军,潘润淑,周光宏.不同温度下高压处理牛肉TBARS值的变化及抗氧化剂和螯舍剂的抑制作用[J].食品科技,2006,31 (9):126-130

[18]Offer G,Trinick J.On themechanism ofwater holding inmeat,the swelling and shrinking ofmyofibrils[J].Meat Science,1983,8(4): 245-281

[19]Sikes A L,Tobin A B,Tume R K.Use of high pressure to reduce cook loss and improve texture of low-salt beef sausage batters[J]. Innovative Food Science and Emerging Technologies,2009,10(4): 405-412

[20]Sannaveerappa T,Ammu K,Joseph J.Protein-related changes during salting ofmilkfish (Chanos chanos)[J].Journal of Science and Food Agriculture,2004(84):863-869

[21]Ester T,Vera K L,Odon G,et a1.Microbiological and lipid oxidation studies on mechanically deboned turkeymeat treated by high hydrostatic pressure[J].JFood Eng,2003,56(2/3):241-244

Effect of Different Curing Processing on Quality of Pork

TANGXue-yan1,REN Li-ying1,*,WANG Li-sha1,YUDong1,GAOYuan-jun2

(1.Departmentof Food Engineering,Luohe VocationalCollegeof Food,Luohe462000,Henan,China;2.Institute of Food and Biological Engineering,Zhengzhou University of Light Industry,Zhengzhou 450000,Henan,China)

In order to selectsuitable production,safety and efficientmeat curing process for enterprise.Three methodsof curing atmospheric pressure technologywere used on porkmeat respectively,such ashigh pressure(150MPa),vacuum technology(-86 kPa)and normalpressure.Then salting efficiency(saltcontent,marinadeabsorption)and variousquality indexes including pH value,eating quality(water content,centrifugation loss,drop loss,color,shear force,TPA),salt-soluble protein contentwere investigated.In comparison with control,the pH value and eating quality increased.With the curing time extension the soluble protein inmarinade was improved.The vacuum technology group resulted in higher salt soluble protein in pork muscle than high pressure and normalpressure,and lower inmarinade than high pressure for 6 h(P<0.05),respectively. The degree ofmyofibrillar protein degradation in vacuum technology group and high pressure groupswas inconsistent.The vacuum technology group resulted in higher sodium nitrite protein in porkmuscle than high pressure and normalpressure,significantly(P<0.05).

curing process;porkmeat;quality effect

10.3969/j.issn.1005-6521.2016.23.027

2015-09-15

唐雪燕(1980—),女(汉),讲师,硕士,研究方向:农产品加工与贮藏工程。

*通信作者:任丽影,女(汉),硕士,研究方向:农产品加工与贮藏工程。