汽车机械部件用Al-Zn-Mg-Cu系超高强铝合金搅拌摩擦焊接接头的微观组织和力学性能

2016-12-13邵立新韩建国

邵立新,韩建国

(河南职业技术学院,河南郑州450000)

汽车机械部件用Al-Zn-Mg-Cu系超高强铝合金搅拌摩擦焊接接头的微观组织和力学性能

邵立新,韩建国

(河南职业技术学院,河南郑州450000)

Al-Zn-Mg-Cu系超高强铝合金具有较高的强度和优异的综合力学性能。对超高强铝合金板进行了不同工艺参数的搅拌摩擦焊接,结果表明:所有接头的NZ组织均为细小的等轴晶粒,且晶粒尺寸伴随焊接速度的升高而减小,伴随焊头旋转速度的增加而增加。接头显微硬度的最大差值为100 HV,这导致焊接接头具有严重的严重机械异质性。相比于母材,焊接接头的拉伸性能明显下降。

高强铝合金;搅拌摩擦焊;拉伸性能

0 前言

搅拌摩擦焊接(FSW)是一种固相焊接方法,其焊接接头组织变化小、残余应力小、尺寸稳定,无需保护气体和填充金属,且可用于铝合金材料的焊接,如7XXX系列。搅拌摩擦焊接接头的组织和力学性能受材料流动行为和热循环的影响,而这两者都与焊接参数有关,如焊接速度、旋转速度和搅拌头的几何形状等。相关研究人员对FSW过程中的组织演变进行了研究,并阐明焊接工艺参数对不同铝合金FSW接头的显微组织及力学性能的影响[1]。对于不同的铝合金材料,FSW参数对接头性能的影响也是不同的。

作为重要的轻金属结构材料,Al-Zn-Mg-Cu系合金在汽车行业广泛使用,这是因为铒(Er)的添加使Al-Zn-Mg-Cu铝合金材料的晶粒大大细化,使其不仅有较高的强度,而且有良好的塑性和断裂韧性。目前,关于焊接参数对Al-Zn-Mg-Cu系超高强铝合金的焊接性和力学性能的影响还没有相关报道[2]。因此,通过实验研究了汽车用Al-Zn-Mg-Cu系超高强铝合金的可焊性,并分析了焊接参数对FSW接头的微观组织和力学性能的影响。

1 实验方法

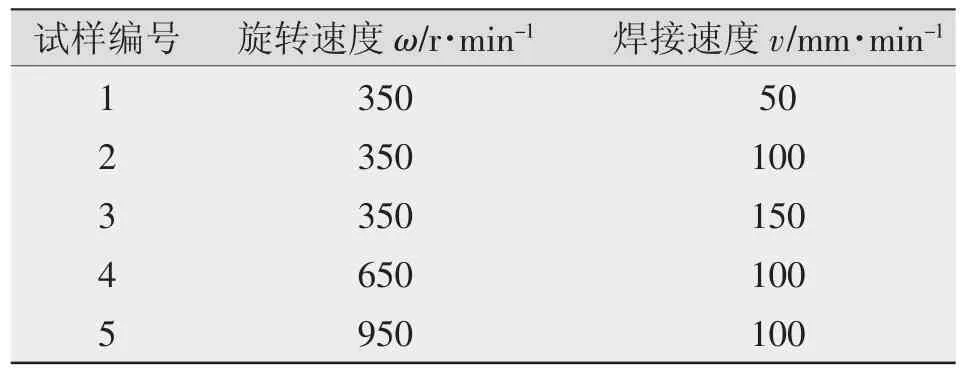

实验用母材(BM)样品为6 mm厚的汽车用Al-Zn-Mg-Cu系超高强铝合金板,该板采用传统铸造技术铸成后,依次经均匀化处理(400℃/4 h+470℃/30 h)、热挤压(挤压比17.7)、水冷和人工时效处理(1 200℃/24 h)后加工得到。母材的化学组成和机械性能如表1和表2所示。采用FSW设备(FSW-3LM-003)沿铝合金板的挤出方向(纵向)进行对接焊接[3]。搅拌头的轴肩直径20 mm,探头为带有螺纹的锥形搅拌探头(根部直径10 mm,头部直径6 mm,长5.75 mm)。相关FSW参数如表3所示。

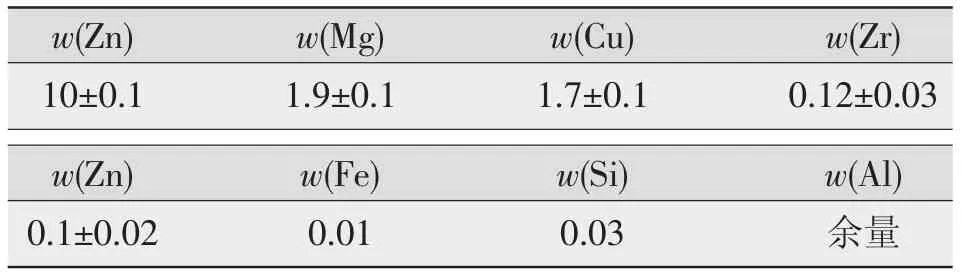

表1 实验用铝合金板的名义成分%

表2 实验用铝合金板的机械性能参数

表3 实验用铝合金板的搅拌摩擦焊接参数

焊接完成后,采用高能X射线技术非破坏性的检测所有FSW接头。垂直于焊接方向在FSW接头上进行切片,经抛光和凯勒溶液(1 mL HF+1.5 mL HCl+2.5mLHNO3+95mLH2O)腐蚀9 s后,作为FSW接头的宏观和微观结构观测试样,并采用光学显微镜进行检测。采用图像分析软件(Image J)确定焊核区(Nugget Zone,NZ)的平均粒径。接头试样经机械抛光后采用SU-8020扫描电子显微镜(SEM)进行观察。维氏硬度测量在焊缝横截面的中间进行,加载条件为300 g,10 s。按照国标GBT228-2002要求制备拉伸试样[4],标距长度30 mm,宽度14.5 mm。焊接实验进行两个月后,采用万能试验机(HT-2402525)进行拉伸试验,拉伸速度1 mm/min。

2 实验结果及分析

2.1宏观结构和微观组织

试样1(350 r/min、50 mm/min)FSW接头的光学宏观图如图1所示。采用非破坏性X射线检测发现接头组织没有空腔、裂纹、槽等宏观缺陷。所有接头均包括母材(BM),热影响区(HAZ),热力影响区(TMAZ)以及焊核区(NZ)四部分,焊接前进侧简称为AS。所有接头的NZ均为盆状,未出现洋葱环结构。

图1 FSW接头的宏观结构图

试样1(350 r/min、50 mm/min)FSW接头ASTMAZ附近的BM和HAZ的微观结构如图2所示。BM的部分晶粒发生了重结晶,呈扁平椭球体状,如图2a所示。HAZ的显微组织保持原有的BM晶粒结构(见图2b)。通过观察发现,不同FSW参数产生的接头HAZ的显微结构与此类似。

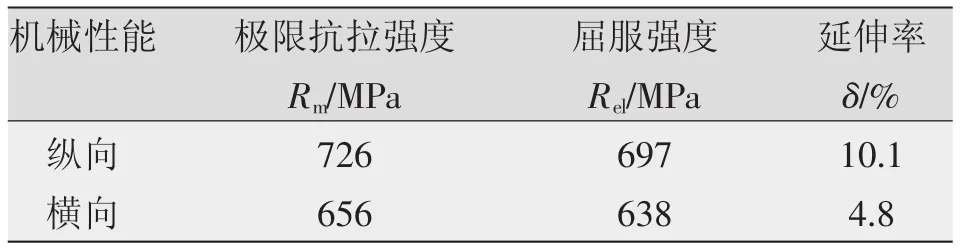

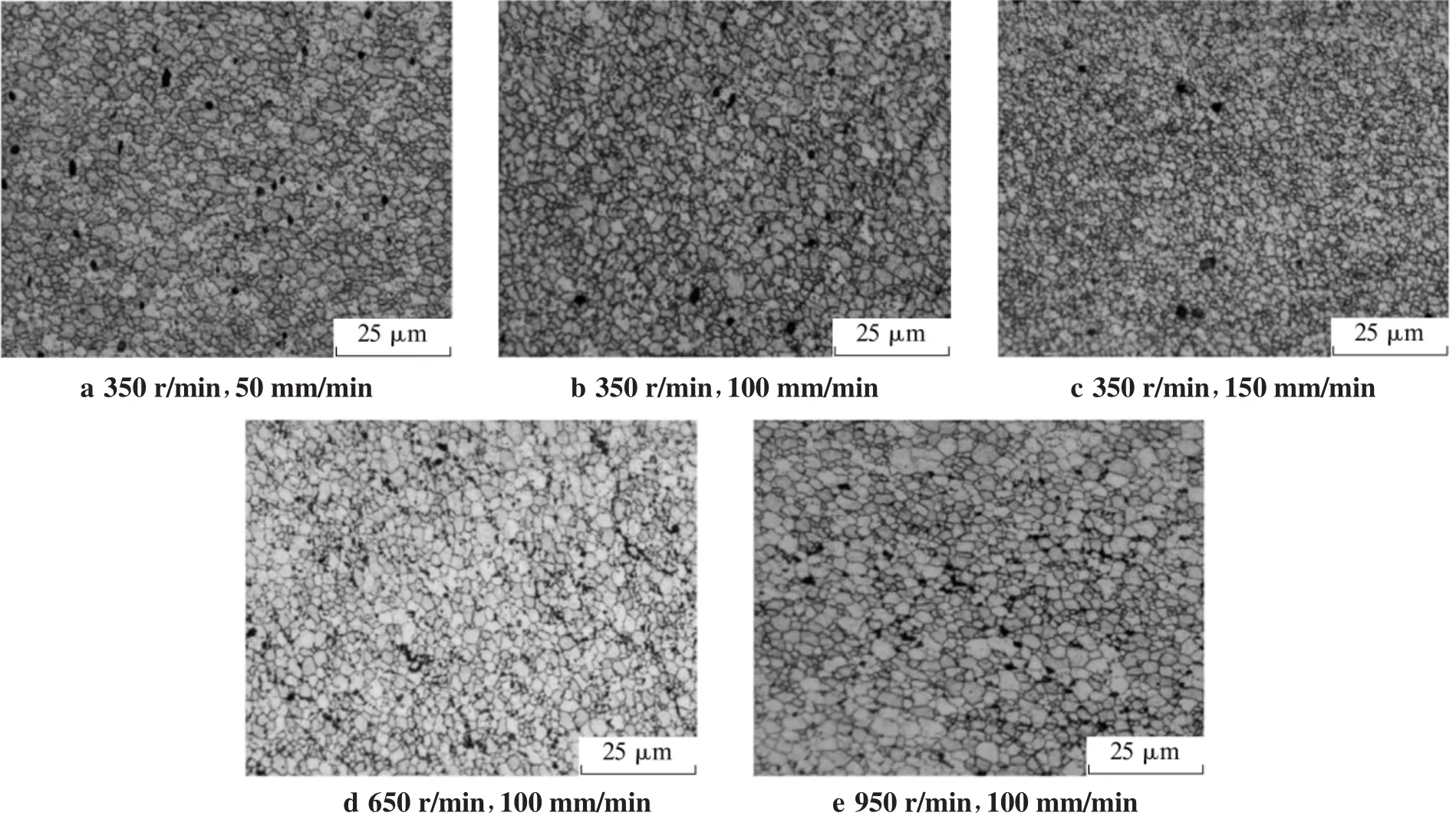

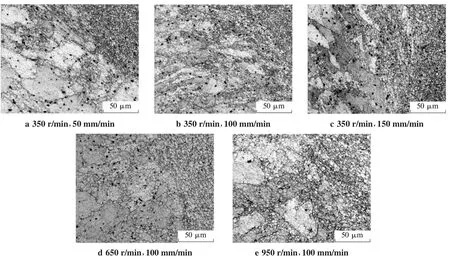

不同FSW参数条件下接头NZ中心的显微组织照片如图3所示。所有NZ组织均为细等轴晶粒,这是因为在塑性变形和高摩擦热条件下发生了动态再结晶。旋转速度恒定为350 r/min时,将焊接速度由50 mm/min提高至150 mm/min,再结晶晶粒尺寸由5.8 pm降至3.8 pm(见图3a、图3c)。焊接速度恒定为100 mm/min时(见图3b、图3d和图3e),焊头旋转速度为350 r/min、650 r/min、950 r/min对应的晶粒大小分别为4.9 pm、6.7 pm、7.6 pm,表明伴随焊头旋转速度的增加,晶粒尺寸不断增加。

前进侧TMAZ和NZ之间过渡区的微观结构发生了明显的变化,如图4所示。旋转速度为350r/min时,两区域间因晶粒尺寸差异产生明显的边界。TMAZ的前进侧由于没有足够的变形而未发生再结晶。旋转速度由350 r/min提高至650 r/min后,部分材料发生了动态再结晶;当旋转速度增加至950 r/min后,由于搅拌严重和热输入增加,前进侧再结晶晶粒的比例和尺寸均增大。前进侧TMAZ和NZ之间过渡区的再结晶程度逐渐降低。众所周知,只有变形高于临界变形时才可以发生动态再结晶[5],TMAZ的晶粒生长表现出明显的恢复特征,这可能是由于温度和变形不充分所致。

图2 FSW接头AS-TMAZ附近的BM和HAZ的微观结构

图3 不同FSW参数条件下接头NZ中心的显微组织

不同焊接参数条件下BM和NZ中产生的第二相粒子分布如图5所示。通过EDX观察到BM中链条状分布的残留相(10 pm)为四元T相(AlZnMgCu)。如图5b所示NZ中,在焊接速度为50 mm/min时,第二相粒子的大小几乎保持不变,但晶粒变得分散。采用较高放大倍数在晶粒内部及晶界处发现了微细的析出物,如图5c所示,这是由于在焊接热循环的冷却过程中发生了再沉淀。焊头旋转速度从350 r/min提高到950 r/min后,第二相颗粒的尺寸减小,如图5d、图5e和图5f所示。

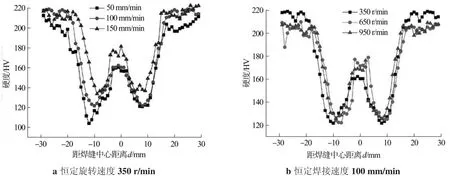

2.2显微硬度

不同焊接参数条件下接头横截面中心的显微硬度分布如图6所示。由图6可知,所有硬度曲线几乎对称于焊缝中心。BM硬度范围为210~220 HV,所有接头焊接区域的硬度值均低于BM的硬度。宽度等于搅拌针尺寸(6 mm)的NZ的平均硬度高于TMAZ和HAZ的硬度。TMAZ的硬度值逐渐下降,至TMAZ/HAZ边界时降到最低。当焊接速度从50 mm/min增加至150 mm/min时,NZ的平均硬度由156.8 HV增加到181.5 HV,TMAZ和HAZ的宽度减少(见图6a),且HAZ的最小硬度从103.9 HV增加到133.7 HV。

图4 前进侧TMAZ和NZ之间过渡区的微观结构

图5 不同焊接参数条件下BM和NZ中产生的第二相粒子分布

沉淀硬化铝合金的硬度分布主要取决于沉淀分布,这又与单位长度焊缝的热输入有关。恒定旋转速度条件下,伴随焊接速度的增加,热输入逐渐减少,使TMAZ和HAZ中析出物粒子的粗化和过度老化效果减弱。然而,恒定焊接速度为100 mm/min时,不同旋转速度条件下的接头平均硬度差别并不大(见图6b)。这可能是由于两个月的室温时效处理和旋转速度的增加导致NZ的热输入增强,使自然时效处理的增强效果加强。NZ的硬度得益于细小的等轴晶和自然时效产生的加强沉淀物。

此外值得注意的是,HAZ和BM间的最大硬度差高达100HV(见图6)。金相观察也表明,不同FSW参数的接头微结构具有较大的梯度变化。

图6 显微硬度变化曲线

2.3拉伸性能

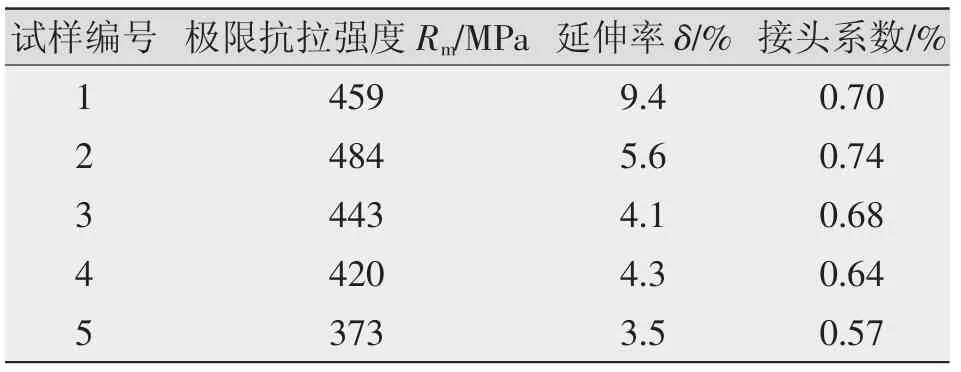

FSW接头的横向取向的平均拉伸性能如表4所示。相比BM试样,所有FSW试样的极限抗拉强度明显降低。旋转速度恒定为350r/min时,当焊接速度从50 mm/min上升到150 mm/min,极限抗拉强度呈先上升后下降的趋势,延伸率从9.4%下降到4.1%。焊接速度恒定为100 mm/min,旋转速度从350 r/min增至950 r/min时,极限抗拉强度从484 MPa下降到373 MPa,延伸率从5.6%下降到3.5%。所有接头的最大极限抗拉强度和断裂延伸率分别为484 MPa和9.4%。

表4 室温下FSW接头的平均拉伸性能

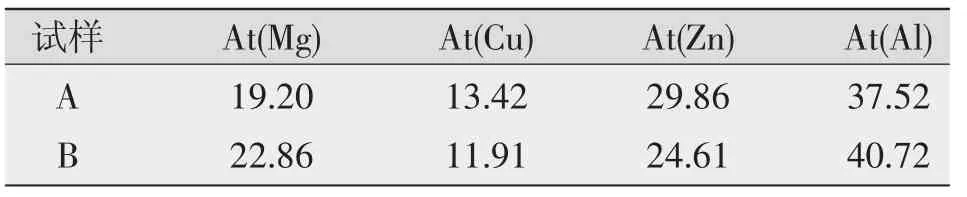

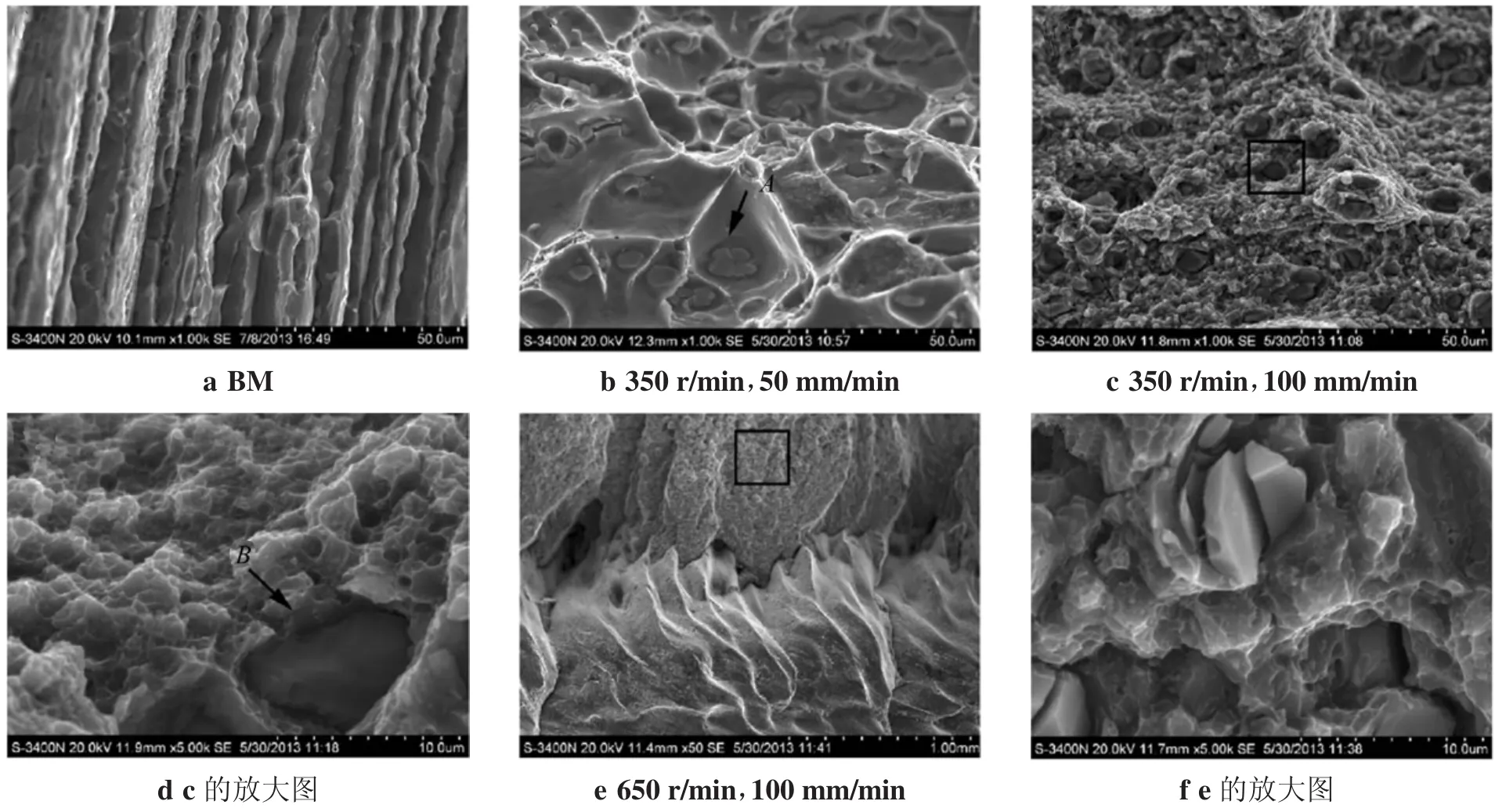

2.4断裂面

BM和FSW接头的断裂面组织照片如图7所示。BM的拉伸断裂面出现解理台阶和撕裂边缘,这是穿晶断裂的特征。拉伸试样1(350 r/min,50 mm/min)的宏观断口分析表明,断裂面与拉伸轴夹角45°,有大的韧窝和一些残留相(如图7b中所示区域A),这两者都是穿晶断裂特征。相同旋转速度、提高焊接速度的拉伸试样2(350 r/min,100 mm/min)的断裂面不仅存在大量的第二相粒子,还出现了大量浅而小的韧窝(见图7c和图7d)。同时提高旋转速度和焊接速度后的试样4(650 r/min,100 mm/min)的拉伸断裂形态与试样2类似。试样4的宏观断裂面出现了人形花样,这是典型的脆性断裂特征(见图7e)。通过高放大倍率图像(见图7f)可知,韧窝和第二相粒子远小于上述试样2接头。试样5(950 r/min,100 mm/min)断口形貌与其类似,也是典型的晶间脆性断裂。通过能谱分析(见表5)确定第二相粒子为四元T相(AlZnMgCu),这些粒子产生应力集中点,并在拉伸试验过程中成为裂纹源,致使强度和延伸率降低。NZ中的硬而脆的T相可能是大部分FSW接头断裂位于或接近NZ前进侧的主要原因。两种典型断裂特征接头的断裂位置如图8所示,试样1(350r/min,50mm/min)断裂位置出现在后退侧TMAZ和HAZ间的过渡区,而试样2(350r/min,100mm/min)的断裂发生在NZ前进侧附近。

表5 拉伸断裂面第二相粒子的EDS分析结果%

3 结论

针对汽车用Al-Zn-Mg-Cu系超高强铝合金进行了不同工艺参数的搅拌摩擦焊接,并分析焊接条件对接头组织和力学性能的影响:

(1)搅拌摩擦焊接后,所有接头NZ组织均为细小的等轴晶粒,且晶粒尺寸伴随焊接速度的升高而减小,伴随焊头旋转速度的增加而增加。

(2)接头最小硬度出现在TMAZ和HAZ前进侧间的过渡区。

图7 BM和FSW接头的断裂面组织照片

图8 两种典型断裂特征接头的断裂位置

(3)显微硬度的最大差值为100 HV,这导致焊接接头具有严重的机械异质性。

(4)相比于母材,焊接接头的拉伸性能明显下降。

[1]张施楠.高强铝合金搅拌摩擦焊焊接机理及工艺研究[D].南京:南京理工大学,2012.

[2]宋东福,王海艳,戚文军,等.铝合金搅拌摩擦焊的研究现状与展望[J].电焊机,2011,41(3):50-54.

[3]罗贤道,李文亚,余敏,等.搅拌头及工艺参数对厚板7050铝合金搅拌摩擦焊成形的影响[J].电焊机,2011(5):72-75.

[4]汪洪峰,左敦稳,王珉,等.7022铝合金搅拌摩擦焊焊接区的组织与力学性能[J].华南理工大学学报(自然科学版),2010(11):12-16.

[5]国旭明,孟令伟,王敏,等.7B04高强铝合金搅拌摩擦焊搭接接头界面成形与力学性能[J].热加工工艺,2014(9):48-51.

Microstructure and mechanical properties of Al-Zn-Mg-Cu super high strength aluminum alloy joints by friction stir welding for automobile mechanical parts

SHAO Lixin,HAN Jianguo

(He’nan Polytechnic,Zhengzhou 450000,China)

Al-Zn-Mg-Cu super-high strength aluminum alloy has high strength and excellent comprehensive mechanical properties. This paper deals with super-high strength aluminum alloy plate of different technological parameters by friction stir welding.The results show that all the joints of the NZ organizations are fine equiaxed grain,and grain size decreases with the increase of welding speed,along with the increase of the cutting tool rotation speed increase.Joint maximum difference in the microhardness is 100 HV,this leads to welded joint with serious mechanical heterogeneity.Compared with the parent metal,the tensile properties of the welded joint is significantly decreased.

high strength aluminum alloy;friction stir welding;tensile properties

TG457.14

A

1001-2303(2016)03-0099-06

10.7512/j.issn.1001-2303.2016.03.21

2015-01-31;

2015-03-18

河南省社科基金项目(2014BLJ006)

邵立新(1967—),女,河南郑州人,副教授,硕士,主要从事机械工程方面的研究工作。