三维焊接快速成形技术的研究现状及发展趋势

2016-12-13黄健康何笑英

黄健康,何笑英,樊 丁,石 玗

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050)

三维焊接快速成形技术的研究现状及发展趋势

黄健康,何笑英,樊丁,石玗

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050)

基于三维焊接的直接金属快速成形技术发展至今,以焊接工艺为技术依托,直接成形金属材料零件已成为三维焊接快速成形技术新的研究热点。总结了快速成形技术的国内外研究现状,阐述了该技术目前所存在的问题,以及提出了该技术目前仍然有待提高的方面以及在以后的研究过程中所需解决的问题。

三维焊接;熔覆;快速成形

0 前言

三维焊接熔覆快速成形技术是一种非常实用且制造成本较低的直接快速制造金属零件的方法,同时结合数字控制技术、叠层制造原理和焊接工艺,直接成形金属材料零件[1-2]以成为焊接熔覆新的研究热点,将在快速制造和快速制模等领域发挥相当大的作用。该技术有一定的优势,如金属堆积方法和高效焊接工艺方法有很多选择,且性能也能满足要求。对于焊接熔覆来说,现有的电弧熔覆、等离子熔覆、激光熔覆等快速制造技术,其中电弧熔覆、等离子熔覆相对于激光熔覆来说具有制造成本低、生产效率高、设备简单等优点,但也存在成形及表面精度低等缺点,使得相关应用仍停留在简单的零件加工阶段[3-4]。但是三维焊接快速成形技术在某些方面也存在一定的问题,如材料的选择、成形组织和性能成形精度等方面。而焊接熔覆所面临的熔覆过程成形,凝固组织及热应力、残余应力、应变成为焊接熔覆过程为其他制造过程中急需解决的关键性科学问题。当前,对于弧焊快速成形技术,国内外研究主要涉及成形方法与技术、组织材料、应力与应变控制以及其自动化研究。总结了三维焊接快速成形技术的研究现状,并对该技术存在的问题进行剖析,对其今后的发展趋势进行探讨。

1 三维焊接快速成形技术研究现状

在20世纪60年代末发展起来的被称之为成形焊接(shape welding)的弧焊快速成形技术,在弧焊快速成形方法及技术方面,目前广泛采用电弧进行快速成形研究主要有:非熔化极气体保护焊GTAW(Gas Tungsten Arc Welding)[5-6]、等离子弧焊PAW(Plasma-Arc Welding)[7-8]、熔化极气体保护焊GMAW(Gas Metal Arc Welding)[9-10]等工艺,特别是形成了熔化极气体保护电弧和增材制造AM(Additive Manufacturing)相结合的GMA-AM技术。快速成形技术最初是由德国的Krupp Thyssen和Shulzer公司用来制造大型(500 t)简单形状的压力容器[11]。美国Babcack&Wilcox公司曾经使用GMAW和等离子MIG混合焊,生产出了材料为奥氏体不锈钢或Ni基的大型零件[12]。美国Rools ROYCE航空集团利用该技术制造昂贵的高性能合金零件,如各种Ni基和Ti基材料的飞行器零部件[13]。此后,随着快速成形技术的出现,将焊接工艺与快速成形的基本原理相结合用于产品零部件的原形制造或者直接制造,从而形成了三维焊接(3D Welding)技术。

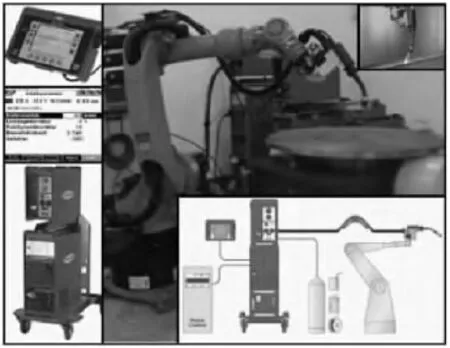

目前,对快速成形的研究主要集中在激光熔敷及激光烧结领域。而在弧焊快速成形方面研究相对要少很多。英国Nottingham大学J.D.Spencer等人利用GMAW焊接工艺和六轴焊接机器人相结合实现了零件的三维焊接快速成形[14]。近几年来,随着焊接技术的发展,新的弧焊方法被引进到三维焊接中。装甲兵工程学院的徐滨士院士等人[15]开展了基于冷金属过渡(Cold Metal Transfer,CMT)焊接的快速成形工艺研究。同时,文献[16]也利用冷金属过渡焊接技术快速成形方法,开展了船用三叶螺旋桨的快速成形制造研究。王其隆教授等人[17]采用脉动送丝的方式对基于GMAW的快速成形进行了研究,使得焊缝的表面质量获得了很大的提高。天津大学的胡绳荪等人[18]对基于GMAW的快速成形工艺进行了研究,开展了不同成形路径时引弧和熄弧对环状件成形的影响。

图1 CMT焊接快速成形系统Fig.1Illustration for welding rapid type prototyping system

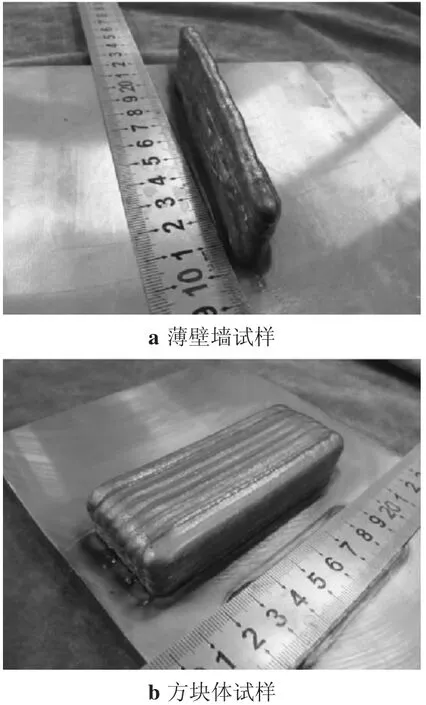

对弧焊快速成形的材料及组织的研究,国内外学者开展了铁基、铝基、钛基等金属材料,尤其以金属粉末材料的研究较多。而对于三维焊接快速成形,采用丝材可大大提高成形效率,R.Kovacevic等人进行了5356铝合金的快速成形技术研究,并分析了铝合金试件的性能和组织变化[19]。Sheffield大学的Bernd Baufeld等人对TIG等热源直接成形的钛合金件进行了研究,并对成形件不同位置处的组织和力学性能进行测试与研究[20-21]。Cranfield大学的S.Williams等开展了Ti-6Al-4V的GMAW-P快速成形研究[22-23],澳大利亚的Wollongong大学的N. P.Hoye等也开展了Ti-6Al-4V的TIG焊快速成形研究[24]。哈尔滨工业大学徐滨士院士与徐富家等人进行了Inconel625合金等离子弧快速成形组织控制及工艺优化等方面的研究,如对单道多层薄壁墙和多层多道的方块体试样进行了制备[25],如图2所示。

对于三维焊接快速成热过程及其应力应变的研究,由于三维焊接热源属于多重加热重熔过程,工件温度场分布极不均匀,是一个多参数、强耦合、非线性的复杂过程,同时热过程又直接影响热应力及变形,且最终决定工件的残余应力与变形情况。因此,三维焊接快速成形热过程及其应力应变成为当前学术界研究的热点。Mughal等人[26-29]对GMAW快速成形间隔冷却和连续沉积的温度场分布特征进行了有限元模拟,研究间隔冷却时间对沉积过程过渡重熔和热量积累影响规律,并进一步对以焊接电弧为热源的单层沉积制造过程热应力分布、变形情况进行了研究。文献[30]研究了GMAW焊快速成形过程微观应力、宏观应力与应变,并提出在成形过程中采用高压轧制的方法来消除熔敷层残余应力和变形。在国内,哈尔滨工业大学张广军等人[31-32]采用有限元模拟的方法研究了GMA-AM过程温度场、应力应变场规律,对多层单道、单层多道、多层多道堆积过程进行了系统研究,分析了成形过程中堆积长度、道间等待时间、不同堆积路径对温度场、应力应变的影响规律,并对多层单道GMA-AM快速成形及熔敷尺寸进行了控制研究。

图2 等离子弧快速成形Inconel625试样Fig.2Plasma arc welding rapid forming of Inconel625 sample

在成形零件的精度控制方面,美国Southern Methodist大学的R.Kovacevic教授领导的先进制造研究中心开发了用于制造金属零件的基于焊接工艺(包括LAW、GMAW、GTAW等)和数控技术相结合的直接金属快速成形技术[33-34]。韩国Institute of Science and TechnologyCAD/CAM研究中心Yong-Ak Song等将三维焊接(GMAW)与铣削技术相结合,实现了金属零件的直接成形[35-36]。诺丁汉大学的Guijun Bi[37]将熔池温度反馈引入成形系统,通过闭环控制系统对熔池温度进行实时检测和控制,提高了快速成形零件的加工精度,获得了组织均匀和性能优良的零件。美国肯塔基大学的Yuming Zhang等人对焊接熔敷成形过程中的CAD建模、文件处理、分层切片、加工矢量路径规划进行了较详细的研究,此外着重研究了焊接过程的热量和质量流动机理及其控制措施,对焊接电弧的引弧、熄弧进行控制,以获得最佳焊接熔敷成形效果[38-39],管形成形如图3所示。国内,南昌大学的张华等人[40]在分析快速成形数据处理技术的基础上,针对焊接这一多参数强耦合的复杂高温过程,提出了“造型—前处理—分层—尺寸补偿—轨迹填充—熔敷加工”的数据处理技术。

图3 旋转形成的管形成形:无积累误差发生Fig.3Tube-shaped part deposited with rotated paths:no accumulated error occurs

2 三维焊接快速成形技术目前所存在的问题

虽然三维焊接快速成形技术有了长足的发展,但仍存在几个方面的问题:(1)材料问题。目前选用的材料主要分为丝材、粉末两大类,丝材一般使用低碳钢合金焊丝和不锈钢焊丝等,粉末材料则基本上选用Fe基或Ni基等自熔剂合金粉末,这些材料基本都是针对金属零件表面焊接修复而开发的,并不适合于焊接熔覆快速成形。如合金粉末在快速成形多层熔覆的情况下,熔覆层具有较高的开裂倾向,会产生较大的应力积累和变形,不利于保证快速成形件的成形精度和成形质量;(2)成形组织和性能。三维焊接快速成形方法的基本原理是利用焊接技术逐层堆焊的方法制造零件,所以制造过程的热循环和组织转变过程比一般焊接过程的热循环都复杂很多,增加了零件性能控制的难度;(3)成形精度控制。逐层熔覆堆积的方法会不可避免地产生残余应力和内应力,这使制造的零件发生翘曲变形。焊接应力可能引起的工艺缺陷常见的热裂纹、冷裂纹、脆性断裂等,而且其产生的变形累积会严重影响成形件的几何精度,若这种累积误差到了一定程度甚至会导致快速成形过程无法进行。

3 结论

基于三维焊接熔覆快速成形技术是一种制造成本较低且可直接快速制造金属零件的方法,也是快速成形技术中的一个重要分支。目前,此技术的制造成形工艺主要是在零件毛坯的生产上,对堆垛过程成形尺寸精度及功能质量等方面的研究涉及较少。在很多方面还有待提高与进行更深入的研究:

(1)电弧熔覆快速成形的堆垛过程、晶粒生长及凝固组织、微观应力与宏观残余应力应变积累过程、堆垛过程中多物理场耦合作用机理等基本科学问题。

(2)热过程的精确控制、弧焊热源对成形层反复循环加热对组织及性能的影响、热应力应变的控制措施。

(3)考虑成形零件整体温度场变化规律对成形件组织和性能、热应力及变形的影响及积累机制和传递作用,甚至考虑多物理场条件下相互耦合作用的机制。

(4)成形过程中,弧焊热源对成形层反复循环加热对成形层的组织及性能的影响规律;对成形层开裂、气孔等冶金缺陷的形成机理。随着科学技术的发展,国内外学者不断对此技术进行研究与改善,三维焊接快速成形技术必将在不同领域有更广泛的运用。

[1]颜永年,张伟,卢清萍,等.基于离散/堆积成型概念的RPM原理和发展[J].中国机械工程,1994,5(4):64-66.

[2]史耀武.成型焊接快速零件制造技术的发展[J].中国机械工程,1994,5(6):1-2.

[3]李超,朱胜,沈灿铎,等.焊接快速成形技术的研究现状与发展趋势[J].中国表面工程,2009,22(3):7-11.

[4]向永华,吕耀辉,徐滨士,等.基于三维焊接熔覆的快速成形技术及其系统的发展[J].焊接技术,2009,38(7):1-5.

[5]Aiyiti W,Zhao W,Lu B,et al.Investigation of the overlapping parameters of MPAW-based rapid prototyping[J]. Rapid Prototyping Journal,2006,12(3):165-172.

[6]Katou M,Oh J,Miyamoto Y,et al.Freeform fabrication of titanium metal and intermetallic alloys by three-dimensional micro welding[J].Materials&design,2007,28(7):2093-2098.

[7]Tek P,Chiganos T C,Mohammed J S,et al.Rapid prototyping for neuroscience and neural engineering[J].Journal of neuroscience methods,2008,172(2):263-269.

[8]Bender E M,Drellishak S,Fokkens A,et al.Grammar prototyping and testing with the LinGO grammar matrix customization system[C].Proceedings of the ACL 2010 system demonstrations,2010:1-6.

[9]Dickens P M.Research developments in rapid prototyping [J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,1995,209(4):261-266.

[10]Chua C K,Leong K F,Lim C C S.Rapid prototyping:principles and applications[M].World Scientific Publishing Company,2010:124-162.

[11]Kussmaul K,Schoch F W,Luckow H.High quality large components shape welded by a SAW process[J].Computer-Aided Design,1983:254-258.

[12]Weiss L E,Merz R.Shape deposition manufacturing of heterogeneous structure[J].Journal of Manufacturing System,1997,16(4):239-248.

[13]Doumanidis Charalabos.Three-dimensional welding update rapid prototyping report[R].American Society of Mechanical Engineers,1999,17(6):41-45.

[14]Spencer J D,Dickens P M,Wykes C M.Rapid prototyping of metal parts by three-dimensional welding[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,1998,212(3):175-182.

[15]孙哲,吕耀辉,徐滨士,等.基于CMT焊接快速成形工艺研究[J].装甲兵工程学院学报,2014,28(2):85-88.

[16]姜云禄.基于冷金属过渡技术的铝合金快速成形技术及工艺研究[D].哈尔滨:哈尔滨工业大学,2013.

[17]Yang S Y,Han M W,Wang Q L.Development of a welding system for 3D steel rapid prototyping process[J].China Welding,2001,10(10):50-56.

[18]刘望兰,胡绳荪,尹玉环.电弧快速成形工艺的研究现状[J].焊接,2006,50(7):12-15.

[19]Wang H J,Kovacevic R.Variable polarity GTAW in rapid prototyping of aluminum parts[C].Proceedings of the 11th Annual Solid Freeform Fabrication Symposium,Austin,TX,2000:369-376.

[20]Baufeld B,Biest O V,Gault R.Additive manufacturing of Ti-6Al-4V components by shaped metal deposition:Microstructureandmechanicalproperties[J].Materials&Design,2010,31(Sup.1):S106-S111.

[21]Baufeld B,Brandl E,Biesta O V.Wire based additive layer manufacturing:Comparison of microstructure and mechanical properties of Ti-6Al-4V components fabricated by laser-beam deposition and shaped metal deposition[J].Journal of Materials Processing Technology,2011,211(6):1146-1158.

[22]Wang F,Williams S,Rush M.Morphology investigation on direct current pulsed gas tungsten arc welded additive layer manufactured Ti6Al4V alloy[J].Internal Journal of Advanced Manufacturing Technology,2011,57(5-8):597-603.

[23]Martina F,Mehnen J,Williams S W,et al.Investigation of the benefits of plasma deposition for the additive layer manufacture of Ti-6Al-4V[J].Journal of Materials Processing Technology,2012,212(6):1377-1386.

[24]Hoye N P,Appel EC,Cuiuri D,et al.Characterisation of metal deposition during additive manufacturing of Ti-6Al-4V BY arc-wire methods[C].Twenty Forth Annual International Solid Freeform Fabrication Symposium,2013:1015-1023.

[25]徐富家.Inconel625合金等离子弧快速成形组织控制及工艺优化[D].哈尔滨:哈尔滨工业大学,2013.

[26]Mughal M P,Fawad H,Mufti R.Finite element prediction of thermal stresses and deformations in layered manufacturing of metallic parts[J].Acta Mechanica,2006,183(1-2):61-79.

[27]Mughal M P,Fawad H,Mufti R.Numerical thermal analysis to study the effect of static contact angle on the cooling rate of molten metal droplet[J].Numerical Heat Transfer A,2006,49(1):95-107.

[28]Mughal M P,Fawad H,Mufti R A.Three-dimensional finite-element modelling of deformation in weld-based rapid pyhrototyping[J].In:Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2006,220(6):875-885.

[29]Mughal M P,Fawad H,Mufti R A,et al.Deformation modelling in layered manufacturing of metallic parts using gas metal arc welding:effect of process parameters[J].Modelling Simulation Materials Science and Engineering,2005,13(7):1187-1204.

[30]Colegrove P A,Coules H E,Fairman J,et al.Microstructure and residual stress improvement in wire and arc additively manufactured parts through high-pressure rolling[J]. Journal of Materials Processing Technology,2013,213(10):1782-1791.

[31]赵慧慧,张广军,范庆,等.基于焊接的多道单层再制造熔敷层组织及性能[J].焊接学报,2011,32(2):45-48.

[32]Zhao H H,Li H C,Zhang G J,et al.Numerical simulation of temperature field and stress distributions in multi-pass single-layer weld-based rapid prototyping[J].Reviews on Advanced Materials Science,2013,33(5):402-409.

[33]Zeng B,Kovacevic R.A novel control approach for the droplet detachment in rapid prototyping by 3D welding[J]. Journal of Manufacturing Science and Engineering,2001,123(2):348-355.

[34]Wu Y,Kovacevic R.Mechanically assisted droplet transfer process in gas metal arc welding[J].The Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2002,216:555-564.

[35]Song Y A,Park S,Choi D,et al.3D welding and milling:Part I a direct approach for freeform fabrication of metallic prototypes[J].International Journal of Machine Tools and Manufacture,2005,45(9):1057-1062.

[36]Song Y A,Park S,Chae S W.3D welding and milling:partⅡoptimization of the 3D welding process using an experimental design approach[J].International Journal of Machine Tools and Manufacture,2005,45(9):1063-1069.

[37]Bi G J,Gasser A,Wissenbach K,et al.Characterization of the process control for the direct laser metallic powder deposition[J].Surface and Coatings Technology,2006,201(6):2676-2683.

[38]Zhang Y M,Chen Y M,Li P J,et al.Weld deposition-based rapid prototyping:a preliminary study[J].Journal of Materials Processing Technology,2003,135(2-3):347-357.

[39]Zhang Y M,Li P J,Chen Y W,et al.Automated system for welding-based rapid prototyping[J].Mechatronics,2002,(12):37-53.

[40]万玲娜,张华,胡瑢华.熔敷堆焊快速成形中数据处理的关键技术[J].机械,2005,32(12):35-38.

Current status and prospect of researches on rapid prototyping technique based on 3D welding cladding

HUANG Jiankang,HE Xiaoying,FAN Ding,SHI Yu

(State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals,Lanzhou University of Technology,Lanzhou 730050,China)

Direct metal rapid prototyping technique based on the 3D welding development up to now.Relying on the welding technology,direct forming metal parts have become a new research hotspot in 3D welding rapid prototyping technique.This paper summarized the present study situation of the rapid prototyping technique of welding cladding both in home and abroad,described a series of problems in the technique study at present.Currently,some aspects of this technology should be improved and finally some problems on further study by referring to the process features of the rapid prototyping cladding were put forward.

3D welding;cladding;rapid prototyping

TG409

C

1001-2303(2016)03-0079-05

10.7512/j.issn.1001-2303.2016.03.17

2015-03-29

国家自然科学基金资助项目(51205179);兰州理工大学红柳青年项目(Q201202)

黄健康(1981—),男,湖南邵东人,博士,副教授,主要从事焊接过程检测与控制、焊接物理等方面的研究工作。