A6N01S-T5铝合金厚板搅拌摩擦焊接头疲劳性能

2016-12-13孟祥瑞何永攀方喜风程永明张风东李远星

孟祥瑞,何永攀,刘 建,方喜风,程永明,张风东,李远星

(1.南车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都611031)

A6N01S-T5铝合金厚板搅拌摩擦焊接头疲劳性能

孟祥瑞1,何永攀2,刘建1,方喜风1,程永明1,张风东1,李远星2

(1.南车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都611031)

对42 mm厚A6N01S-T5铝合金型材进行双面搅拌摩擦焊接,焊后沿焊缝横截面将接头分为上、中、下三层分别进行疲劳试验,探究其疲劳性能;通过金相组织观察、显微硬度测试、断口分析等方法分析接头疲劳断裂的原因。结果表明,接头疲劳断裂多发生在热影响区,上、中、下三层的疲劳极限分别为103.9 MPa、101.4 MPa和102.2 MPa;焊核区微观组织为细小等轴晶粒,热影响区组织形貌与母材接近,略有粗化现象;接头显微硬度分布呈W型,母材硬度约为108 MPa,焊核区约为75 HV,距离焊缝中心约10 mm的HAZ软化区硬度值最低,约为55~60 HV;疲劳源多为氧化物夹杂造成的应力集中诱发形成。

A6N01S-T5铝合金;双面搅拌摩擦焊接;疲劳性能;显微组织

0 前言

搅拌摩擦焊(FSW)是一种固相连接方法,在焊接铝合金方面有着传统熔化焊方法无法比拟的优势。对于传统的熔化焊方法,采用再好的焊接设备也难免会产生裂纹、气孔等焊接缺陷,而搅拌摩擦焊不会使焊缝金属发生熔化,其焊缝中心的最高温度仅为母材熔点的0.7~0.9倍[1],不会在接头区域产生较大的温度梯度,可以避免熔化焊常见的焊接缺陷。近年来,搅拌摩擦焊以优质、高效、无污染等优点被广泛运用于铝合金的焊接。

FSW接头的疲劳性能是工程界普遍关注的热点问题,深入研究各种工艺参数、焊接缺陷、组织结构及接头形式等因素对其疲劳强度及寿命的影响规律将为在工程构件制造领域中建立合理有效的疲劳评定规范提供重要依据[2]。国外对FSW接头疲劳性能已进行了研究,英国普利茅斯大学的James就焊接速度和“洋葱环”弱连接缺陷对疲劳性能的影响进行了研究[3];德国的Lomolino等人对一部分现有搅拌摩擦焊接头的疲劳数据进行了概率统计分析,得出了一组参考疲劳曲线[4]。而目前国内对FSW接头疲劳性能的研究还处于初级阶段,杨新岐等人对铝合金搅拌摩擦焊和MIG焊接头的疲劳性能进行了对比分析,得出FSW接头疲劳性能明显优于MIG焊接头[5]。在此采用S-N曲线、微观组织分析等方法,探究了A6N01S-T5铝合金双面搅拌摩擦焊接头的组织特征与疲劳性能。

1 试验材料和方法

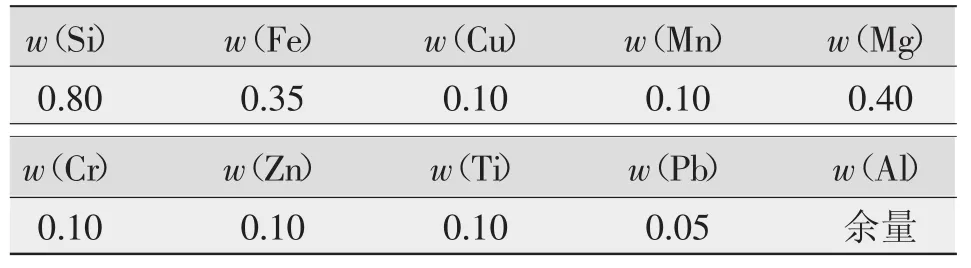

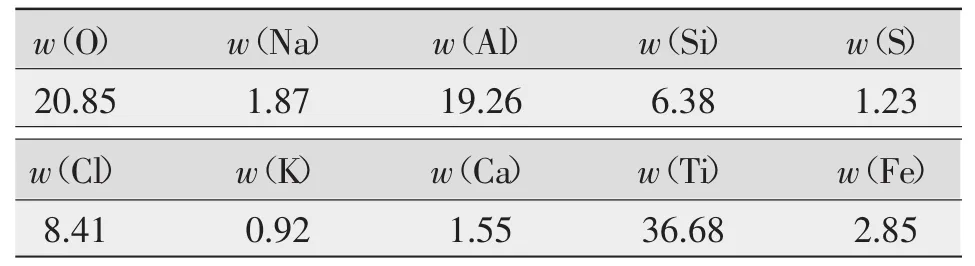

试验材料采用A6N01S-T5铝合金型材,其化学成分和力学性能分别如表1、表2所示。试板尺寸42 mm×150 mm×350 mm,接头形式为对接接头,采用双面FSW方法进行焊接。先用轴肩直径为11 mm的搅拌头对正面和背面焊缝进行预焊,再用轴肩直径为30 mm的搅拌头对正面和背面焊缝进行焊接。预焊时采用搅拌针长4.5 mm,主轴转速1 450 r/min,压力550 N,焊接速度450 mm/min,搅拌头倾斜角度2.5°;焊接时采用搅拌针长24 mm,主轴转速400r/min,压力1 800 N,焊接速度110 mm/min,搅拌头倾斜角度2.5°,焊后打磨掉焊缝飞边直至平整。

表1 A6N01-T5铝合金主要成分%

表2 A6N01-T5挤压型材力学性能

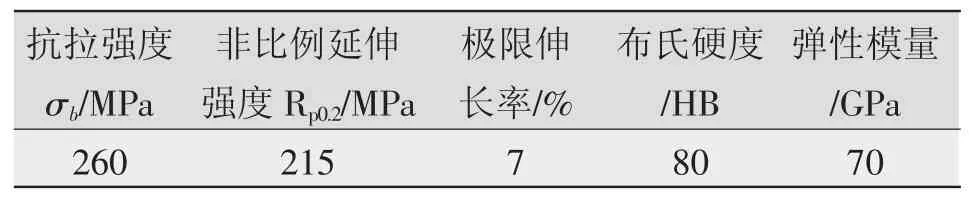

沿焊缝横截面将接头分为上、中、下三层加工成疲劳试样(见图1),采用QBG-100高频疲劳试验机进行疲劳试验,试验温度为20℃~25℃,载荷种类为正弦波轴向拉伸载荷,应力比为0,频率波动范围85~140 Hz,加载的最低应力级(89 MPa)做4根试样,其余应力级只做一根试样。通过疲劳试验确定名义应力范围S-N曲线和在107次循环时不发生疲劳断裂的名义应力范围Δσ为疲劳特征强度,作为评定焊接接头疲劳性能的试验依据,采用SEM(扫描电镜)观察断口形貌,采用金相显微镜观察接头显微组织,用HVS-30型数显维氏硬度计测量焊缝横截面水平中心线的硬度分布。

图1 FSW接头疲劳试样尺寸

2 试验结果与分析

2.1疲劳性能分析

依据国际焊接学会(IIW)推荐的焊接接头疲劳强度评定规范进行疲劳试验数据统计处理,焊接接头疲劳载荷的名义应力范围Δσ和疲劳寿命N关系[6-7]可表示为

式中C为材料常数;m为S-N曲线斜率。

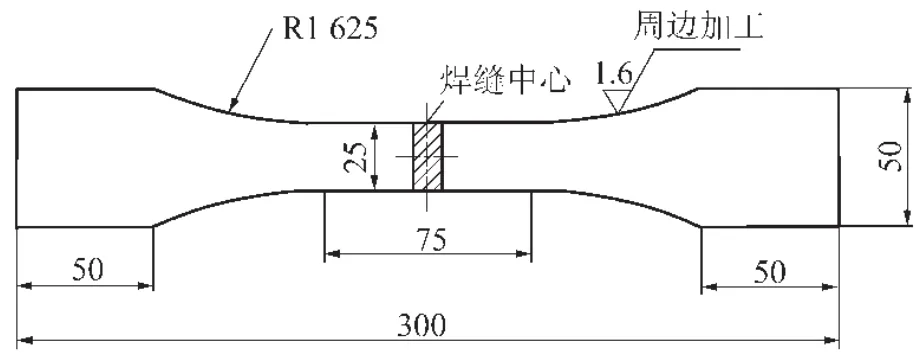

利用最小二乘法拟合S-N曲线,可表示为

式中S为所加载荷的名义应力范围Δσ;N为疲劳寿命;B、A为拟合常数,与斜率m的关系为

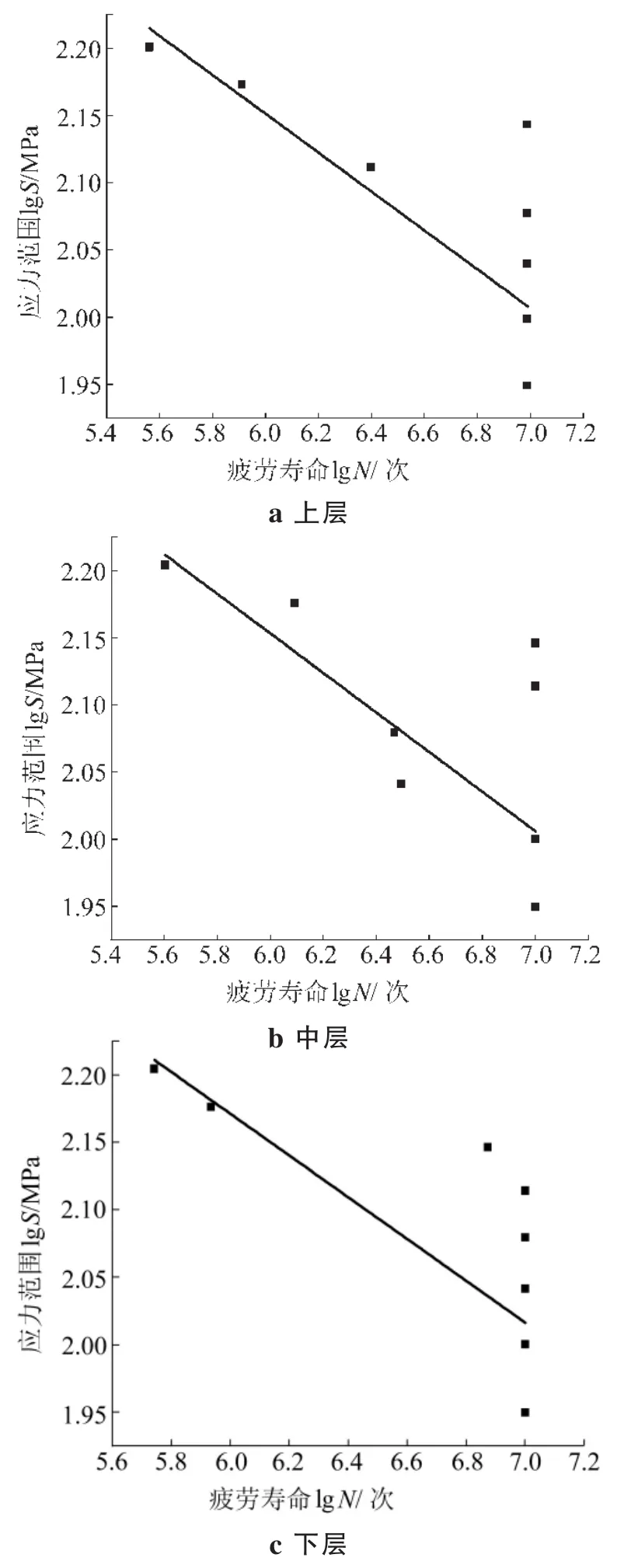

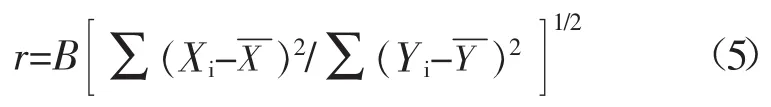

FSW接头S-N曲线拟合结果如图2所示,利用S-N曲线可得出拟合常数A、B,根据式(2)、式(3)可计算材料常数C、斜率m以及循环次数为107次的疲劳极限Sf。上述拟合公式可简化为回归方程

图2 FSW接头S-N曲线拟合结果

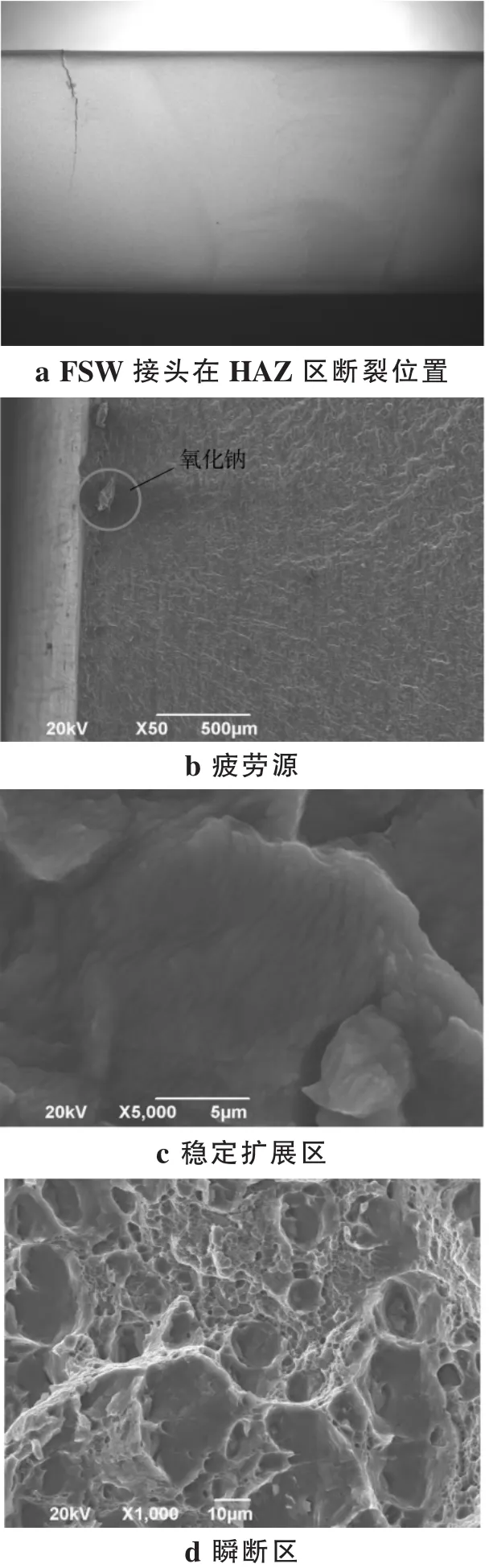

该回归方程的相关系数r计算式为

根据上述公式对FSW试样疲劳极限进行统计分析,结果如表3所示。从表3中可以看出,接头上、中、下三层试样疲劳性能差别不大,由于每组SN曲线均有11个数据点,查阅相关手册可知[8],每条S-N曲线的相关系数r均大于显著性水平α= 0.05时的相关系数起码值,其中下层试样的显著性水平可达到α=0.01。

表3 FSW试样疲劳极限统计分析结果

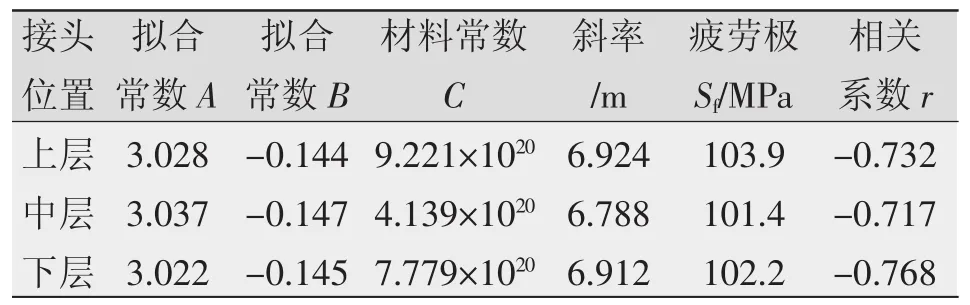

图3 FSW接头疲劳断口形貌

搅拌摩擦焊接头断口形貌如图3所示,该接头发生断裂时的循环周次为402 070次,断裂位置在距离焊缝中心约10 mm的HAZ(见图3a)。该断口疲劳源区(见图3b)特征比较明显,为光滑、细洁的扇形小区域,可见放射纹向裂纹扩展方向发散,收敛于材料表面。在疲劳源区发现有翘曲和突出的异质质点存在,对其进行EDS能谱分析,判断该异质点可能为氧化物夹杂,EDS分析结果如表4所示。材料表面或次表面缺陷都起着尖缺口的作用,可造成应力集中,促使疲劳裂纹萌生。由于该接头的疲劳试验是在较高的应力级(160 MPa)下进行,且疲劳源又出现在薄弱的热影响区,因此疲劳裂纹快速扩展后发生断裂,稳定扩展区较小(见图3c),疲劳辉纹不是特别明显,而瞬断区相对较宽,为大小不一的韧窝形貌(见图3d)。

表4 疲劳源异质点EDS分析结果%

2.2微观组织分析

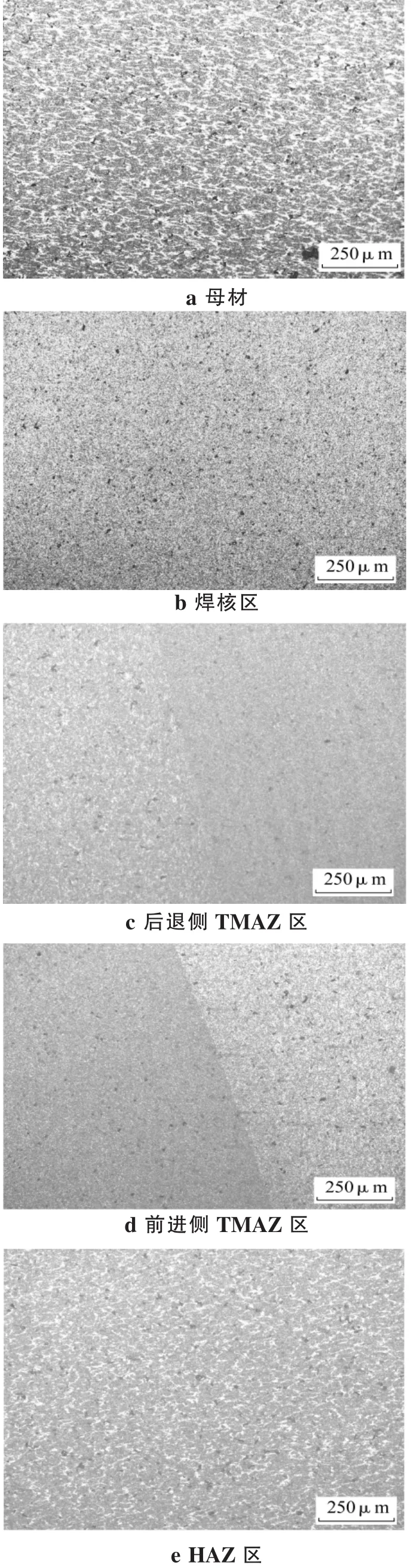

根据铝合金搅拌摩擦焊的特点及微观组织形貌,将其焊接接头大体分成四个区,母材区、热影响区(HAZ)、热机械影响区(TMAZ)和焊核区,图4为FSW接头各区的微观组织。

母材区的组织如图4a所示,A6N01-T5铝合金主要成分为Al、Mg、Si,其中Mg2Si是主要强化相。在搅拌摩擦焊接过程中,焊核区(见图4b)受到搅拌头的直接作用,在摩擦热的作用下达到塑性状态,由于该区温度较高,塑性金属发生了动态再结晶和沉淀强化相的再分配[5],原始母材晶粒完全消失,取而代之的是细小的等轴晶粒结构。前进侧的TMAZ与焊核区的分界线比较明显(见图4d),而返回侧的分界线则相对模糊(见图4c),焊接过程中搅拌头两侧金属的塑性流动状态的差别是形成这种现象的主要原因,搅拌头与周围金属的相互作用决定了焊缝中热量的大小和塑性金属的迁移行为[9-10]。HAZ(见图4e)位于TMAZ和母材之间,该区只受到搅拌头的热循环作用而未发生机械搅拌,组织形貌与母材相似,略有粗化现象。

图4 FSW接头微观组织

2.3显微硬度分析

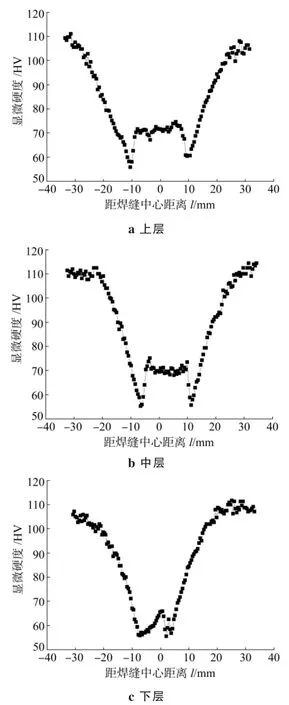

FSW接头显微硬度分布曲线如图5所示,显微硬度可以有效反应接头的组织性能。由图5可知,三条曲线均大致呈W型,即两侧硬度最高,约为108HV,其次是焊核区,约为75 HV,距离焊缝中心约10 mm的HAZ存在一个最低硬度值,为55~60 HV。

焊接过程中的热导致焊核区的强化相部分被溶解,致使其硬度低于母材,而焊核区金属同时也发生了动态再结晶,形成细小等轴晶,并且强化相分布均匀,因此该区显微硬度高于HAZ。而HAZ只受到焊接热循环作用,弥散强化相在该区聚集长大,同时该区金属发生了过时效现象[11],使得硬度下降最为显著,

图5 FSW接头显微硬度分布

疲劳裂纹萌生是局部剪切应力的结果[4],在最大切应力作用下,材料表层的位错移动会形成细小的滑移带,在疲劳载荷的反复作用下,在相邻的滑移面上将引起反向滑移,疲劳滑移带就会在表面上形成沟槽和隆脊,最终成为萌生疲劳裂纹的区域。而热机影响区硬度最低的软化区抵抗剪应力的能力最弱,很容易在该处形成沟槽和隆脊而引发疲劳源,这与接头断裂位置发生在HAZ软化区相符合。

3 结论

(1)42 mm厚A6N01S-T5铝合金型材FSW接头上、中、下三层的疲劳极限差别不大,分别为103.9 MPa、101.4 MPa、102.2 MPa;疲劳断裂的位置大多在HAZ,疲劳源由氧化物夹杂造成的尖角效应和应力集中诱发形成。

(2)FSW接头焊核区微观组织为细小的等轴晶,HAZ微观组织形貌与母材相近,略有粗化现象;前进侧的TMAZ与焊核区的分界线比较明显,返回侧的分界线相对模糊。

(3)FSW接头显微硬度分布呈W型,两侧母材硬度约为108 HV,焊核区硬度约为75 HV,距离焊缝中心约10 mm的HAZ存在一个最低硬度值点,为55~60 HV,该处正是FSW接头疲劳断裂的位置。

[1]牛勇.铝合金搅拌摩擦焊热影响区疲劳行为研究[D].兰州:兰州理工大学,2008.

[2]杨新岐,张艳新,霍立兴,等.焊接接头疲劳评定的局部法研究现状[J].焊接学报,2003,24(3):82-86.

[3]James M N,Hattingh D G,Bradley G R.International Journal of Fatigue,2003,25(12):1389.

[4]Lomolino S,Tovo R,Santos dos J.International Journal of Fatigue,2005,27(3):305.

[5]杨新岐.铝合金搅拌摩擦与MIG焊接接头疲劳性能对比试验[J].焊接学报,2005,27(4):1-4.

[6]PartanenT,NiemiE.Hot spot S-N curves based on fatigue tests of small MIG-welded aluminium specimens[J].Welding in the World,1999,43(1):16-22.

[7]Hobbacher A.Recommendations for fatigue design of welded joints and components[R].Germany:International Institute of Welding-IIW/IIS,IIW document XIII-1539-96/XV-845-96,2002.

[8]陈传尧.疲劳与断裂[M].湖北:华中科技大学出版社,2002.

[9]史丽辉.铝合金搅拌摩擦焊接头组织与力学性能研究[D].吉林大学硕士,2010.

[10]柯黎明.搅拌摩擦焊接头成形规律研究[D].北京:清华大学,2007.

[11]邸曙升.7075铝合金搅拌摩擦焊接头疲劳性能评定和缺陷分析的研究[D].天津:天津大学,2007.

Fatigue property of bi-friction stirring welding joints of A6N01S-T5 aluminum alloy

MENG Xiangrui1,HE Yongpan2,LIU Jian1,FANG Xifeng1,CHENG Yongming1,ZHANG Fengdong1,LI Yuanxing2

(1.CRRC Qingdao Sifang Co.,Ltd.,Qingdao 266111,China;2.School of Materials Science and Engineering,Southwest Jiaotong University,Chengdu 611031,China)

Bi-friction stirring welding of 42 mm A6N01S-T5 aluminum alloy section is implemented.FSW joints are divided into upper,middle and lower layers along weld junction and the fatigue property of the joints is researched by fatigue test.The reasons of fatigue fracture of the joints are analyzed by microstructure observation,micro-hardness testing and fracture analysis.The result shows that fatigue fracture is occurred mostly in the heat-affected zone.The fatigue limit of FSW joints is 103.9 MPa,101.4 MPa and 102.2 MPa.The microstructure of nugget zone is equiaxed grain and the heat-affected zone is slightly coarsening phenomenon.The micro-hardness of joints is W-shaped and the hardness of base material is about 108 HV.And nugget zone is about 75 HV.The minimum hardness value is occurred in softening zone which is 10 mm away from the weld center and is about 55~60 HV.The stress concentration caused by oxide inclusions induces the fatigue source.

A6N01S-T5 aluminum alloy;bi-friction stirring welding;fatigue property;microstructure

TG457.14

A

1001-2303(2016)03-0066-05

10.7512/j.issn.1001-2303.2016.03.14

2015-06-09;

2015-07-06

孟祥瑞(1982—),男,黑龙江齐齐哈尔人,硕士,主要从事铝合金焊接工艺的研究工作。