基于频率分析技术的激光焊接自动反馈控制系统

2016-12-13张选军

张选军

(武汉船舶职业技术学院,湖北武汉430050)

基于频率分析技术的激光焊接自动反馈控制系统

张选军

(武汉船舶职业技术学院,湖北武汉430050)

通过分析光学元件激光束和频率,提出优化激光焊接过程反馈控制的方法。根据实验结果,讨论激光光束焦距和其他特性之间的相关性,焊缝熔深和频率特征及其形成方法。该方法效率较高,通常用于模拟工业实际生产,并有助于设置各种焊接参数。

激光焊接;反馈控制;频率分析;自适应波束形成

1 介绍

激光深熔焊接是一种先进的制造工艺,其原理是:高功率激光束作用于金属工件,在焊材中形成一个薄的细管,称为匙孔。在焊接过程中匙孔深度和形状的变化决定了焊缝的熔深和质量。为保证焊缝的质量,需做到以下两点:(1)设置正确的工艺参数,如焊接速度、激光功率和空间分布(工件表面焦点的位置),形成线性能量的最优组合;(2)监控焊接过程和控制过程的参数设置,使其都保持在最佳状态。因为参数设置通常是基于材料知识的经验和焊机的空间布置,然而实际情况可能与理论经验不同,且焊接过程中也可能会变化。

激光焊接技术在工业中得到了广泛的运用,相关专家已讨论了焊接反馈控制系统的持续优化问题。但这些实验控制系统大多是简单的从统计光线强度方面进行的分析。也有专家通过频率分析技术研究,但都不能被直接应用到焊接过程的控制中。

本研究着重介绍匙孔深度和频率之间的关系、光强度振荡的特征和新的反馈控制方法,拟达到优化焊接过程的目标。通过设置各种工艺参数(如:焊接速度、激光功率、材料、保护气体、光束聚焦)进行激光焊接实验,讨论其在实际应用中的可能性,提出的控制方法可动态调节光学系统光束的形状和焦距。通过实验论证,新型的控制方法能够保证焊接过程中参数保持最优状态,从而获得高质量的焊缝。

2 实验装置

优化焊接参数的主要目的是找到最优的激光束聚焦,因为它从根本上影响光束和匙孔周围间能量的结合。其主要有两个重要的特征:表面工件焦点的位置和光束的发散。在此通过实验装置来研究分析上述特征。

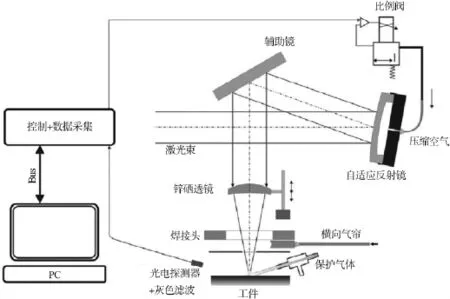

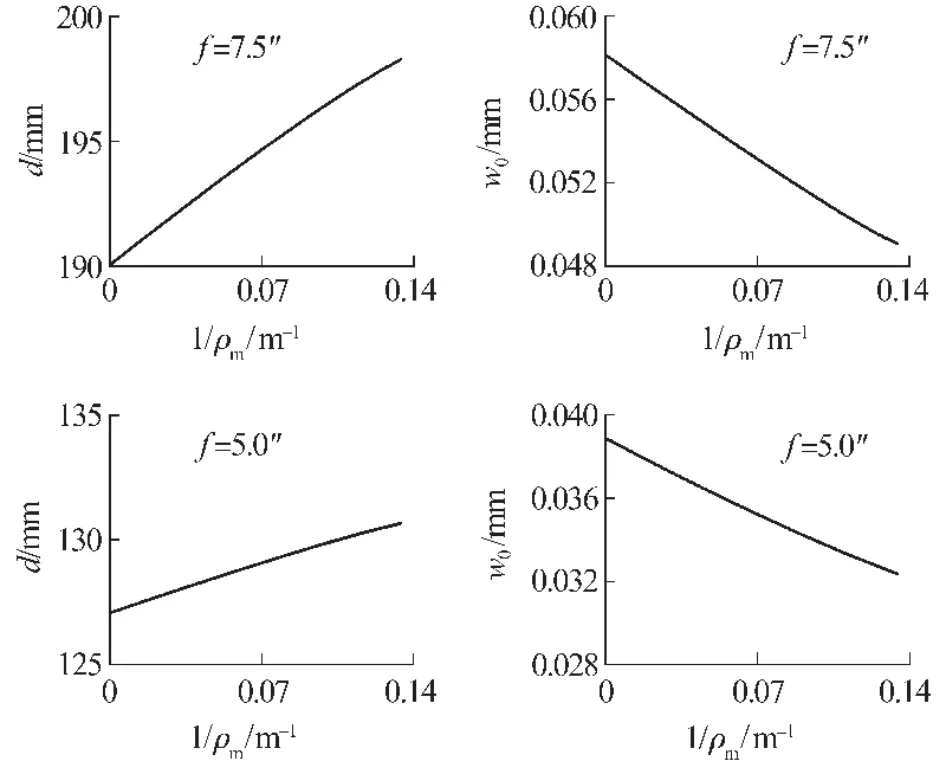

实验装置是4 kW的CO2激光焊机。该光学和聚焦系统包含1个焦距为f的凸透镜、1个辅助镜和1个具有可变表面轮廓的自适应反射镜(见图1)。凸镜的曲率半径P在特定监控反射表面范围内的空气压力是可变的,激光焦点位置也会随频宽的改变而变化。自适应反射镜焦点的几何曲线如图2所示,其中曲率随着气压的增加而增加,随焦点与凸透镜之间的距离d增加而增加,随光速腰半径w的增加而减少。

图1 实验装置

图2 自适应反射镜的曲线

通过采集和控制子系统可以观察到相关的工艺特点。最主要是观察激光焊接过程中由光电探测器采样的等离子体羽流的辐射强度、波长范围190~1 100 nm对应的光谱辐射(可见光和紫外波段等离子体羽)分布和匙孔熔池周围的近红外区域。光电探测器与50 kHz采样频率的数据采集设备连接。获得的数据被存储在计算机中,以便进一步分析。

采集设备也被用于驱动流量阀的控制信号,调节自适应反射镜后面的气压,从而改变激光束的焦点。这也是本次实验装置的优势,可以使焊接过程中激光束的焦点不断变化。

3 主要实验

实验主要目的是研究激光振幅强度和匙孔的几何结构(尤其是深度)之间的联系。利用光电探测器可以检测到聚焦激光束的不断变化,学者们已经进行了大量的焊接测试。本次试验的基本条件为:碳和不锈钢材料工件,氩、氦保护气体,激光功率2~4 kW,焊接速度1~2 m/min。

光电探测器探测到的不同时间的信号以及自适应反射镜气压随时间的变化如图3所示。很明显,光强度振荡变化强烈。相应的焊缝的纵向截面如图3b所示,焊缝熔深度变化显著。

使用频率分析方法找出其相关性。当选择适当的焊接参数时,焊接过程相对稳定,匙孔的深度保持不变,焊缝光滑。相反,焊接参数选择不当,焊接过程非常不稳定,匙孔和熔池周围强烈振荡导致焊缝熔深变化,焊缝表面粗糙。在等离子体羽流的动力学中系统的振动是不可避免,这是意料中的,光的频率特性强度受到这些振荡的影响。

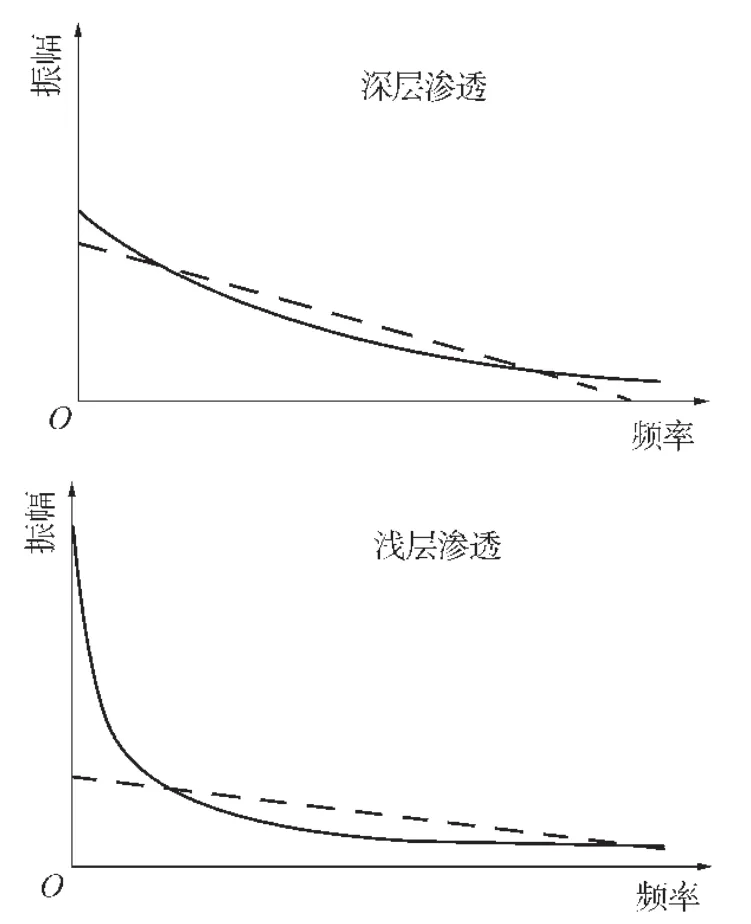

通过频率分析研究光强度的振动,经离散傅里叶变换计算得出时频谱如图3c所示。对比谱图和焊缝截面可以看出,匙孔深度和频谱特征有很强的相关性。相比低频率,深层渗透的频谱分布更均匀(见图4)。通过观察大量的焊接参数,反映了焊接过程中的动态性和稳定性,可作为实现通用控制方法的基础。

图3 焊缝评估测试结果

图4 频谱特性

4 匙孔深度和光照强度振荡之间的相关性

前面讨论了频谱特征和激光束聚焦的关系,振幅值越高,频率越低,渗透越浅,熔池振动越强烈,焊缝有明显的珠状焊瘤。

当频率在1~2 kHz时,局部出现最大振幅。在此区域激光光束的焦点稍微偏离其最优位置,匙孔的振荡频率接近固有频率。因其特性,出现最大振幅的区域相对较宽,而不是匙孔和熔池在单一的频率下使之振荡。

频谱振幅的分布也取决于热输入的光束功率和焊接速度。比较两个光束在相同热输入情况下不同的频率谱,低频率的振幅更大,热输入更大。由于较低频率的振荡具有更大的质量,所以高热输入融化的材料更多。

有专家通过适当的频域划分函数计算平均值,研究频谱特征,然后对比深层和浅层频率的振幅大小。然而这种方法并不普遍适用,因为频段的最佳选择取决于实际参数以及激光功率和焊接速度。

经过实验和详细的数据分析提出改良方案:通过函数计算出标准的频谱范围,标准频谱范围以外的区域S是最优参数。激光束聚焦最佳,焊缝熔深最大,S值最小,因为在这种情况下频谱振幅的分布是最平均的(见图3d和图4)。最小S值、焊缝熔深最大值与实际参数、激光功率和焊接速度无关。

5 控制方法的优化建议

通过光电探测器观察评估发光强度。然后把信号转换为一个数字用于频率分析和推理S值,S值用于控制光束聚焦。新的快速反应控制单元能够保证所有的程序在焊接过程中不断的快速响应,有望替代实验装置中的电脑。

在激光功率和焊接速度设定的情况下,控制单元可以在两个不同的操作模式下运行。在探测模式时,焊接中自适应反射镜在自定义设置下测试出每个范围内同一线性的气压。在N个循环周期内计算N个S值,使用S的平均值作为计算结果以减少误差。最后,选择所有S中的最小值,其对应的气压P就是最佳值。

通过探测模式得到的P值作为焊接中控制模式在理想轨迹上连续反馈控制的初设值。在这种模式下,控制周围的空气压力保持在P,保证激光光束的焦距连续处于最佳状态。其工作方式是:在每个周期中,控制单元计算出三种空气压(P,P+ΔP,P-ΔP)时的S值,然后改变空气的压力值保证S值最小。改变后的空气压力值是循环周期内的最优值。与普通的监控算法相比,当前的焊接监控算法有明显优势,即焊接过程是积极的控制,而不仅仅是被动地监控。

6 控制方法的实验测试

本研究提出的新型控制方法是一个新开发的控制单元,其可以通过软件控制探测器。通过一组广泛的焊接测试将控制算法优化,一个垂直焦距为0.4 mm,7.5′′的聚焦透镜的最优值为N=10和ΔP= 0.025 MPa。从频率20 kHz中选用256个频谱并计算,一个测量周期的总计算时间(三个步骤的空气压力)大约需要1.5 s。同时,在实验测试中通过改变连续测量周期空气压力P和分部ΔP的最优值,优化控制算法,保证焊接过程得到更好的控制。

优化后的控制系统的功能和效率通过了各种焊接参数(碳和不锈钢、氩保护气体、激光功率2~3 kW、焊接速度1~2 m/min)测试的验证。在找到焦点激光束的最佳焦距模式下,系统能够实现连续集中控制。保证了焊接过程的稳定性,获得了熔深最大和质量最好的焊缝。

为了验证控制系统的功能,模拟可能发生在工业生产中的几个典型问题,如金属板材的纵向坡度或厚度突变,并进行实验。焊接测试中使用3 mm的金属薄板,在焊缝根部能够容易的观察到熔深的变化。图5显示了焊缝接头由2 mm突变到3 mm时,控制系统响应的距离。可以看出,控制系统被关闭时,焊缝熔深迅速降低,控制系统开启时,光束的焦距很快调整,消除了熔深不足的问题。

图5 焊缝垂直位移测试

7 结果与讨论

虽然验证了新控制方法的功能和效率,但还有一些程序的性能可以改善。最重要的是减少控制单元响应时间,以更快的响应速度避免焊接缺陷。这需要使用更大计算能力的数据处理器来改善。另一个改进是发展更复杂的控制算法,从而更好地控制焊接过程。最后,验证该控制方法能够适用于具备不同光学属性以及聚焦系统的激光器。

该控制方法的优点有:(1)迅速聚焦激光光束,不需要经过大量焊接测试分析;(2)相比目前的焊接被动监控,该方法是主动监控;(3)该控制方法适用于实际生产中各种焊接参数的设置。

[1]邹春华,张华,肖敏.CCD焊缝跟踪超前问题的解决方法[J].仪器仪表学报,2006(Z3):2152-2154.

[2]方忆湘,刘文学.基于几何特性的三次均匀B样条曲线构造描述[J].工程图学学报,2006(2):96-102.

[3]王平江,吴家勇,陈吉红,等.激光焊接中狭窄对接拼缝测量方法[J].中国机械工程,2010(17):2132-2138.

[4]陈海永,徐德,王宏.三维曲线焊缝两种建模方法的比较[J].焊接学报,2008,29(6):41-44.

Automatic feedback control system of laser welding based on frequency analysis technique

ZHANG Xuanjun

(Wuhan Institute of Shipbuilding Technology,Wuhan 430050,China)

This paper presents a novel method for optimization and feedback control of laser welding process.It is based on frequency analysis of the light emitted during the process and adaptive shaping of the laser beam achieved by an active optical element. Experimentally observed correlations between the focal properties of the laser beam,the weld depth and the frequency characteristics of the light emissions,which form the basis of the method,are discussed in detail.The functionality and the high efficiency of the method are demonstrated for a variety of welding parameters settings usually used to simulate industrial practice.

laser welding;feedback control;frequency analysis;adaptive beam shaping

TG456.7

A

1001-2303(2016)03-0054-04

10.7512/j.issn.1001-2303.2016.03.11

2014-11-08;

2015-05-12

张选军(1971—),男,湖北天门人,讲师,高级工程师,主要从事机械设备管理、机械设备故障分析诊断、自动化焊接等研究工作。