数控逆变焊机电流波形控制技术

2016-12-13刘忠杰惠良哲生波多晓仝红军上山智之

刘忠杰,惠良哲生,波多晓,仝红军,上山智之

(1.日本OTC公司,日本神户6580033;2.OTC机电(青岛)有限公司,山东青岛266500)

数控逆变焊机电流波形控制技术

刘忠杰1,惠良哲生1,波多晓1,仝红军2,上山智之1

(1.日本OTC公司,日本神户6580033;2.OTC机电(青岛)有限公司,山东青岛266500)

针对采用大规模集成电路LSI芯片的新型逆变气体保护焊机及其输出电流波形控制技术进行讨论。根据选用的保护气体种类,优化直流焊接模式的电流输出,采用“改进型冷桥过渡CBT-EX”的熔滴过渡控制方式对短路过渡进行处理,大大降低了飞溅的发生量。实现了从薄板焊接的低电流领域到厚板焊接的高电流领域的高品质焊接。根据焊接母材材质,优化脉冲波形,获得“一脉一滴”理想的熔滴过渡形式,减少了飞溅量,提高了焊接速度。

弧焊电源;冷桥过渡;短路过渡;脉冲波形

0 前言

数字控制逆变焊机的优点在于通过对逆变器的高速实时控制,实现对电弧的高速、高精度控制,并可减小焊机体积、减轻质量[1]。研究人员已经掌握了电弧阴极斑点的变化规律和稳定电弧的要素,通过控制焊机输出波形,极大提高电弧的稳定性[2-4]。近年,随着数字模拟技术和电弧观察技术的进步,使复杂的电弧现象呈现在研究人员面前,加深了对电弧现象的理解。在焊接学术研究方面,已经制定了到2020年[5]甚至更长的时间表,届时可以在理论指导下对电流波形进行控制,从而实现对焊接方法和焊接性能的控制和提高。将来对焊机的要求更高,其处理能力远超现在的数字控制逆变焊机,同时这也是高性能焊接工艺的要求。在此介绍新开发的焊接控制芯片和最新波形控制技术,以及采用这些新技术的焊机所具有的焊接性能。

1 焊接电源控制芯片的进步

目前一般采用通用芯片作为焊机的中央控制器。通用芯片的优点是具有普遍适用性,易于选购。但是通用芯片是为广泛用户设计的,一些功能对于焊机是无用的,成本也不是最低的,因此OTC公司开发了针对焊接控制的专用超大规模集成电路(VLSI:Very large-scale integrated circuits)[6]。此专用芯片的开发成功,也使数控焊机的发展进入到第四代。第一代数控焊机始于1996年,采用16位中央处理器芯片,演算周期为100 μs;第二代数控焊机始于2001年,采用32位DSP芯片,演算周期缩短为25 μs;第三代数控焊机始于2008年,是第二代与第四代的过渡时期,采用现场可编程阵列FPGA芯片,演算周期缩短到1 μs;最近开发的第四代焊机采用适合于焊接控制的焊机专用芯片Welbee(WELding Best Electric Engine),演算周期更缩短到纳秒级,演算能力大大提高,再与先进的电流波形控制技术相结合,使焊机对电弧的控制能力得到了极大的提高。

采用Welbee焊机专用芯片和新电流波形控制的第四代焊机具有以下特点:

(1)在直流CO2/MAG焊模式中,“改进型冷桥过渡CBT-EX”的熔滴过渡控制方法扩大了低飞溅焊接电流范围。

(2)在直流CO2/MAG焊模式中,根据焊接电缆的长度、焊接母材的薄厚以及对焊接速度的要求,设计了相应的电流控制波形。

(3)在脉冲焊接模式中,根据焊接母材的材质、熔化特性,设计了相应的脉冲波形,得到了“一脉一滴”理想的熔滴过渡。同时,降低了碳钢焊接时对保护气体的要求,提高了不锈钢焊接时的电弧稳定性,减少了铝及铝合金焊接时的小飞溅。

2 直流焊接电流波形控制技术

2.1直流CO2/MAG焊接标准模式CBTEX控制

冷桥过渡CBT技术已经在焊接中得到应用[7-8]。CBT技术可以减少200 A以下的短路过渡电流域的飞溅量。随着高效、节能、环保意识的增强,人们对高焊速、大电流、低飞溅的要求越来越高,为了满足这种需求,利用可以实现高速控制的Welbee芯片改进了CBT技术,形成了CTB-EX新技术。

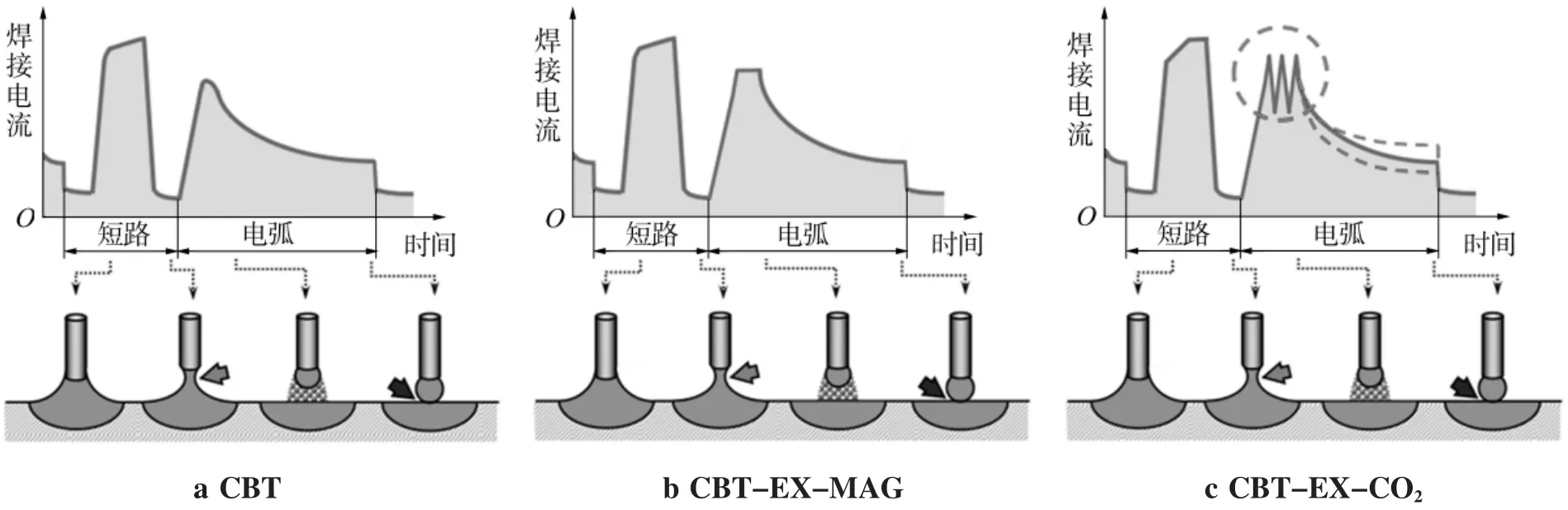

CBT技术是在短路过渡接近尾声、重新引弧之前,迅速减小电流,防止熔滴与熔池短路瞬间产生飞溅。如图1a所示,从短路过渡到引弧后,电流上升、熔化焊丝、在焊丝顶端形成熔滴雏形、熔滴长大、短路的模式循环往复进行焊接。CBT技术在电弧期间,按照电弧长度变化,自然调节电流,焊丝熔化速度与普通的短路过渡的熔化速度无异,因此CBT技术的适用电流范围与短路过渡的电流范围相同。为扩大CBT技术的适用范围,熔化更多焊丝,将其适用电流范围扩大到大熔滴过渡的电流区域,改进后的CBT称为改进型冷桥过渡CBT-EX技术,简称CBT-EX。

图1 CBT与CBT-EX的电流波形示意

CBT-EX包括两种波形,分别为CBT-EX MAG焊和CBT-EX CO2焊。CBT-EXMAG焊如图1b所示,从短路到电弧的过渡完成后,设定了一个小脉冲,该小脉冲可以增加焊丝的熔化速度,从而增大焊接电流,使CBT的应用电流范围扩大到大熔滴过渡的区域。在易产生飞溅的大熔滴过渡电流范围内,实现低飞溅焊接。

CO2焊使用的CO2保护气体在焊接过程中伴随吸热分解,对电弧有冷却作用,使其收缩。收缩后的电弧对焊丝顶端的熔滴具有较大的反作用力,出现大熔滴,当大熔滴向熔池过渡时产生大量飞溅。山崎等人已经对CO2焊进行了研究,降低了飞溅并应用于厚板的焊接[9]。CBT-EX CO2焊的主要目的是将CO2焊应用于高速焊接上,降低电压、减少热输入、增加短路的发生频率是提高焊接速度的一种手段。促进焊丝顶端熔滴的稳定形成和成长是实现高速、低飞溅焊接的另一种手段。如图1c所示,为降低收缩电弧对熔滴形成的影响,在完成短路过渡重新起弧后,设计了三个连续的三角形脉冲,以促进熔滴的初步形成(虚线圈部分),之后伴随着熔滴的长大,根据电弧长度,自动调整电流的大小(虚线部分),从而获得稳定的短路过渡,减少飞溅发生量。

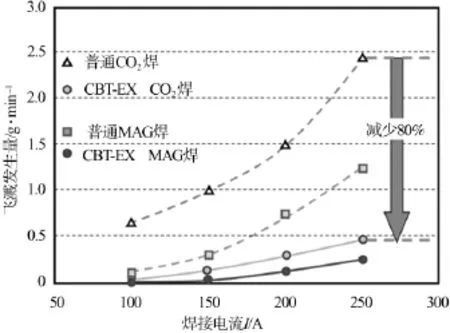

CBT-EX控制和普通MAG、CO2焊时的飞溅产生量及焊接过程中的现场照片如图2所示。在从100~250A的电流范围内,利用CBT-EX控制的CO2焊和MAG焊的飞溅发生量都有不同程度的减少。尤其是在电流为250 A的CO2焊的情况下,利用CBTEX控制技术后,飞溅发生量从一般焊接的2.5 g/min降低到0.45 g/min,减少了2.0 g/min。在同样为250 A的MAG焊的情况下,利用CBT-EX控制技术将飞溅发生量从一般焊接的1.25 g/min降低到0.25 g/min,减少了1.0 g/min。两种焊接方法在250 A电流的情况下,飞溅量都减少了80%。

图2 普通CO2、MAG焊与CBT-EX控制CO2、MAG焊的比较

2.2直流CO2/MAG焊接的应用模式——根据焊接环境调整波形

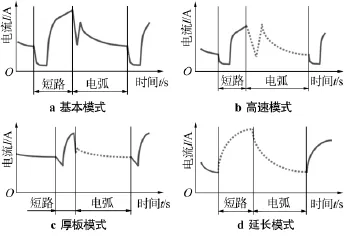

上节介绍的直流焊接波形对减少焊接飞溅、增加电弧的稳定性有很好的效果,能够满足对焊接效果要求较高的工件焊接。但是,控制电路复杂,焊接电源成本及焊接成本也相对较高。在实际焊接生产过程中,焊接工件不同,对焊接效果和焊接成本的要求也不同。在满足焊接质量要求的情况下,为实现高速焊接、厚板焊接、使用延长电缆的焊接等,对焊接波形进行了优化调整。在新一代的焊接波形设计中,预先设定了4种直流焊接模式,包括标准模式、高速焊接模式、厚板焊接模式、延长焊接电缆模式。

图3a为适合于一般直流焊接的电流波形示意图。它的特点是严格控制了短路期间的电流上升速度和最大电流,保证熔滴稳定地向熔池过渡。当完成熔滴过渡,重新起弧的瞬间,将电流减小到预先设定的电流值,减少飞溅。完成起弧、电弧稳定后,迅速增加电流。一方面可以弥补起弧期间电流下降引起的能量损失,还能提高焊丝的熔化速度,促进焊丝顶端熔滴的形成,稳定熔池。随后,熔滴以稳定的速度增长,电弧长度变短,电流也随之降低,进入下一次短路过渡。

图3 各种直流焊接模式的电流波形示意

图3b为高速焊接模式电流波形示意。与一般直流模式相比,高速焊接的熔滴过渡过程中缩颈期间较长,容易出现由缩颈、大电流引起的飞溅。为此,降低了短路期间的最大电流值,保证熔滴顺利过渡,保持熔池平稳。完成熔滴过渡,重新起弧后,迅速提升电流,然后根据电弧电压精密地控制电流,保证熔滴稳定增长、熔池平稳。同时,为减少电流波动,保持熔池稳定,选择合适的焊接电源的外部静特性和电子电感的随电流波动的变化特性系数。

图3c为实现厚板焊接而设计的电流波形示意。厚板焊接时,往往采用摆动焊枪的焊接方法,导电嘴与工件之间的距离波动较大,这就要求焊接电流稳定,并需要保证焊缝熔深。因此,在这个模式中采用了近似于定电流模式的电源外部静特性。为保证熔池的平稳,又由于焊接电流较高,短路期间的最高电流与平均电流的差比较小。

图3d为最简单的电流控制方法,是在焊接电缆长度超过30 m的情况下使用的电流波形。在这种模式下,不考虑使用电源内部的电感和电阻,因为在焊接电缆较长的情况下,外部的干扰因素会增加,如果由于外部干扰引起焊机对焊接过程的误判断,如短路误判等,将引起电流较大的波动,造成焊接缺陷。因此,使用延长电缆时,焊接电流波形是根据电源与工件之间,以及电弧的负载而自行调整的。因此,这种模式在以上四种电流控制方法中,抗干扰的能力最强。

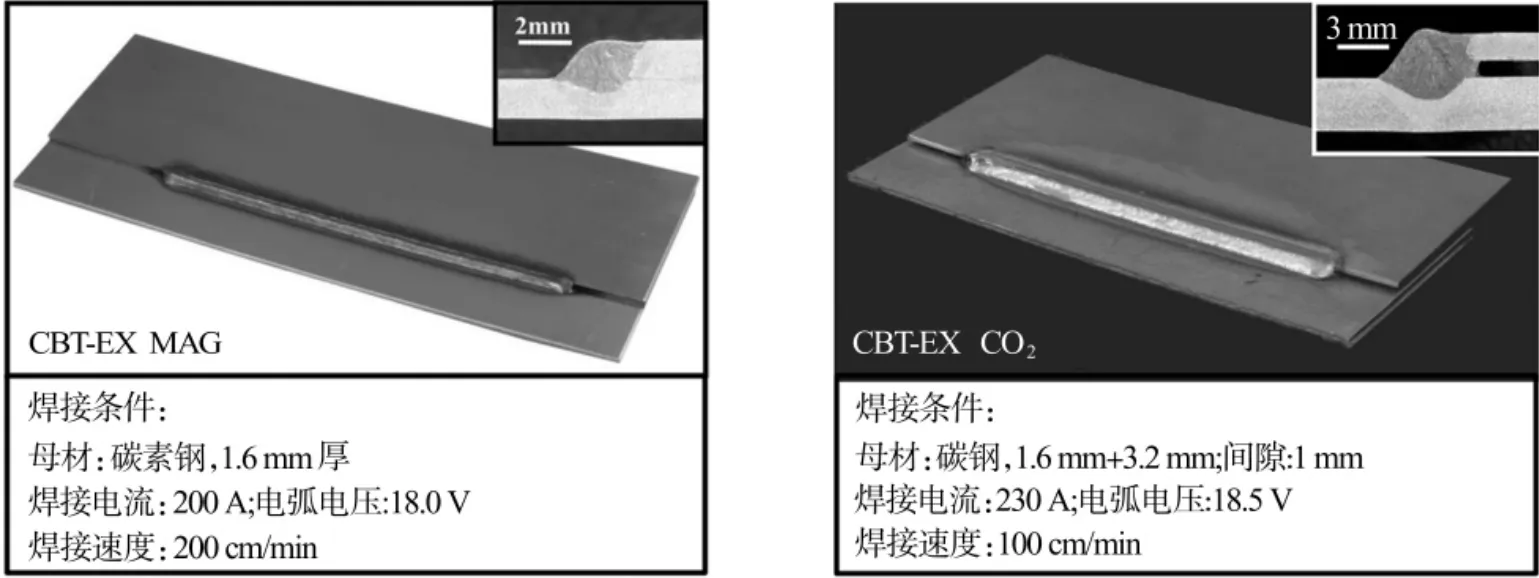

2.3新型直流CO2/MAG电流控制的焊接效果

利用CBT-EX控制的MAG焊与CO2焊的焊接样本如图4所示,焊接电流200 A和230 A。众所周知,200~250 A是焊接熔滴过渡的大熔滴过渡电流区域,非常容易产生飞溅。图中CBT-EX MAG焊为1.6 mm钢板的搭接焊,焊接速度达200 cm/min,且焊件表面没有飞溅;从横断面可以看到,焊趾角度较大,没有咬边、焊瘤等缺陷。可见CBT-EX MAG具有良好的低飞溅和高速焊接性能。

图4 CBT-EX MAG焊与CO2焊的焊接样本

图4的CBT-EX CO2焊接样本所用母材为普碳钢板,上板厚度1.6 mm,下板厚度3.2 mm,板间间隙1.0 mm,焊接电流为230 A。在普通CO2焊接熔滴过渡很不稳定、极易产生飞溅的电流域,CBT-EX焊实现了低飞溅,且焊缝表面光滑,没有焊瘤、咬边、气孔等缺陷。展示了CBT-EX的焊接稳定性。

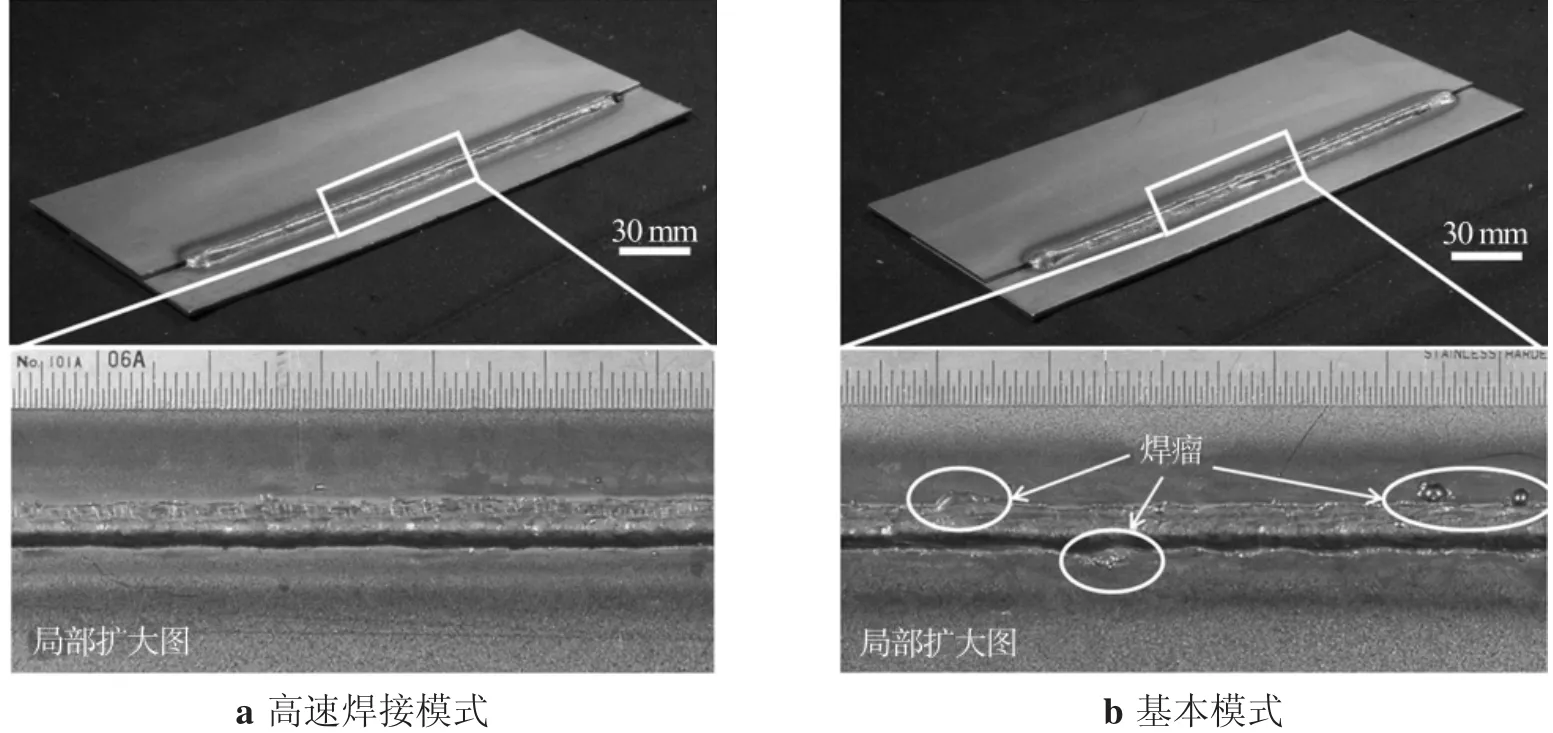

CO2高速焊模式与基本模式的焊缝照片对比如图5所示。焊接母材为普碳钢板,上板厚度1.6 mm,下板厚度3.2 m,接头形式为搭接角焊缝。焊接电流330 A,电弧电压23.0 V,焊接速度230 cm/min。图5a为采用高速模式的焊缝照片,在焊接工件表面没有飞溅,从焊缝的局部扩大图也没有发现咬边、焊瘤等缺陷。而采用基本模式的图5b,则在焊缝的两侧有明显的焊瘤,且焊缝宽度不均匀,焊趾呈波浪状。

图5 CO2焊高速模式与基本模式的焊接效果比较

3 直流脉冲焊接电流波形控制技术

在直流脉冲焊接中,一般采用传统的矩形波作为标准波形。矩形波的特点是控制简单,对中央处理器(CPU)的要求不高,但有时得不到理想的熔滴过渡形式和焊接效果。采用处理能力强大的Welbee专用焊接芯片,可以实现更为复杂的波形控制,实现理想的熔滴过渡。脉冲波形一般包括:基值电流,脉冲峰值电流;基值时间,脉冲峰值时间;基值电流与脉冲峰值电流之间的过渡时间。

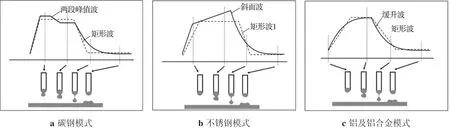

3.1与母材材质对应的脉冲波形

碳素钢焊接过程中,一般采用Ar与CO2混合气体作为保护气,理想的混合比例为8∶2,常用的焊机都是针对这样的气体配合比例,在焊机内部预设了脉冲电流参数。理想的脉冲焊接熔滴过渡形式为一个脉冲后有一个熔滴进入熔池,即“一脉一滴”的过渡方式。在实际焊接过程中,碳素钢焊接的Ar、CO2混合气往往偏离理想的配比。由于混合气中含有CO2,若其含量超过20%,尤其是超过25%后,如2.1节所述焊接过程中吸热、分解,电弧收缩,电弧对熔滴的反作用力增大,阻碍了熔滴向熔池过渡,影响了电弧的稳定性。

矩形波的脉冲电流峰值如图6a中虚线所示,为定值,即电磁收缩力也是一定的,当保护气中CO2的含量增加时,不能产生足够的电磁收缩力,促进熔滴的形成,最终破坏了“一脉一滴”的过渡方式。而新型两段峰值波形,从脉冲电流基值向脉冲电流峰值过渡后,出现第一个脉冲电流峰值,其数值大于矩形波的脉冲电流峰值,提供足够的电磁收缩力,促进缩颈的出现,形成熔滴雏形。其后的第二个脉冲电流峰值低于矩形波的脉冲电流峰值,此阶段促进焊丝继续熔化和熔滴长大,为熔滴过渡做准备。从脉冲电流峰值向脉冲电流基值过渡期间,采用缓降的电流控制方式,保证了在此期间有足够的能量促使熔滴与焊丝分离,完成熔滴过渡。同时,采用了基于脉冲外特性的弧长控制技术[10],充分发挥两段峰值波形的优点。基于以上的脉冲电流控制方法,即使混合保护气中CO2的含量超过25%,仍然可以实现“一脉一滴”的熔滴过渡方式。

图6 各种材料的脉冲焊接波形示意

图6b为不锈钢焊接电流波形示意图。虚线波形部分为传统的矩形波,实线波形为新开发的脉冲峰值缓升波形。不锈钢含有铬、镍等合金,熔化后粘度大,焊接过程中熔滴与焊丝分离困难。新开发的波形首先缩短脉冲电流基值向脉冲电流峰值的过渡时间,增强电弧的集中性,更快的使焊丝顶端熔化。在脉冲电流峰值期间,脉冲电流峰值逐渐增大,电磁收缩力也逐渐增强,促进缩颈的出现与熔滴的形成。从脉冲电流峰值向脉冲电流基值过渡期间,采用与碳素钢相同的波形,确保熔滴顺利地向熔池过渡,实现“一脉一滴”的过渡方式。

图6c为铝和铝合金焊接电流波形。铝及铝合金的熔点较低,熔化后粘度低,流动性好,采用矩形波焊接时,容易出现小飞溅。新波形采用了缓升,即脉冲电流基值向脉冲电流峰值过渡时,不是矩形波的直线上升方式,而是缓升的方式,使焊丝顶端的金属缓慢熔化,防止了由于电流快速增大、焊丝熔化速度过快引起的小飞溅。同时,随着电流的增加,电磁收缩力逐渐增大,促进了熔滴的形成。电流值达到脉冲电流峰值后,随即以缓慢减小的方式向脉冲电流基值过渡,调整熔滴的大小,在较低电流的情况下完成熔滴与焊丝的分离,防止小飞溅的产生,实现稳定的熔滴过渡。

3.2适合于母材材质脉冲波形的焊接效果

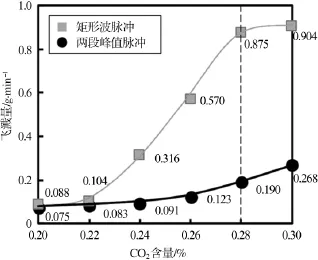

采用矩形波脉冲和两段峰值脉冲焊接飞溅量的比较曲线如图7所示。焊接母材为2.3 mm的普碳钢板。接头形式为平板堆焊。焊接电流150 A,电弧电压24.0 V,焊接速度100 cm/min。保护气成分分别为CO2含量20%、22%、24%、26%、28%、30%的Ar混合气。在CO2含量低于22%的情况下,采用矩形波脉冲和两段峰值脉冲对飞溅量基本没有影响。当CO2含量超过22%以后,采用矩形波脉冲的飞溅量随着CO2含量的增加而急剧增加,从0.1 g/ min迅速增大到0.9 g/min,飞溅增加量为0.8 g/ min。尤其是在CO2含量从22%增加到28%时,飞溅量增加迅速。CO2含量从28%增加到30%时,飞溅量没有明显的变化。然而相同条件下,采用两段峰值脉冲时,飞溅增加量却只有约0.2 g/min。可见,两段峰值脉冲对保护气成分变化的适应性好于矩形波脉冲。

图7 碳钢焊接用两段峰值与矩形脉冲焊飞溅量的比较

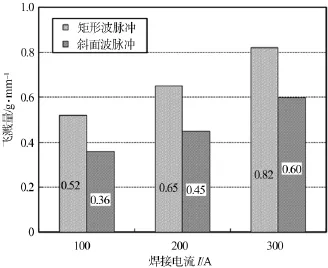

焊接电流100 A、200 A和300 A时,采用矩形波脉冲与斜面波脉冲飞溅量的比较如图8所示。根据焊接电流分别选用2.0mm、3.0mm和4.0mm的不锈钢板作为母材。接头形式为平板堆焊。采用斜面波脉冲波形后,飞溅量分别比采用矩形波脉冲时减少了0.16 g/min、0.20 g/min和0.22 g/min,百分比约为30%。

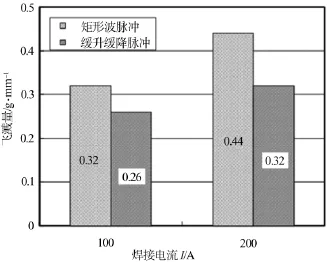

焊接电流100 A、200 A时,采用矩形波与缓升缓降脉冲波形飞溅量的比较如图9所示。根据焊接电流分别选用了板厚为2.0 mm和3.0 mm硬质铝镁合金作为母材。接头形式为平板堆焊。100 A和200 A焊接时,通过采用缓升缓降波形,将飞溅量分别从矩形波焊接时的0.32 g/min和0.44 g/min减少为0.26 g/min和0.32 g/min,减少幅度约为20%。

图8 不锈钢焊接用斜面波与矩形波脉冲焊接飞溅量比较

图9 用缓升缓降与矩形波脉冲焊接飞溅量的比较

4 结论

采用了Welbee焊接芯片和新电流波形控制的第四代焊机的各种焊接模式,焊接效果都得到了不同程度的提高。在直流焊接方面,采用CBT-EX技术,实现了MAG焊和CO2焊在大熔滴过渡电流域的低飞溅,同时实装了适合于不同焊接环境的四种焊接模式,并取得了较好的效果。在脉冲焊接方面,设计了适合于焊接母材材质的脉冲波形,增大MAG保护气的适用范围,即使CO2含量超过25%,仍然能够实现较低飞溅的焊接。对不锈钢的焊接可以减少大约30%的飞溅量。对铝及其合金的焊接也可以减少约20%的飞溅量。

[1]T.Ueyama.Progress and Future of Arc welding Equipment [J].Journal of the Japan Welding Society,2009,78(8):693-708.

[2]T.Uezono.Application to MIG welding using welding power source equipped with digital filtering process[J].Welding

Page 65

Welding current waveform control technology on digital inverter controlled welding power source

LIU Zhongjie1,Tetsuo Era1,Satoru Hata1,TONG Hongjun2,Tomoyuki Ueyama1

(1.DAIHEN Corporation,Kobe 6580033,Japan;2.OTC Industrial(Qingdao)Co.,Ltd.,Qingdao 266555,China)

Discussed the new type inverter gas shielded welding machine using large scale integrated circuit LSI chip and its output current waveform control technology.According to the types of the protective gas,optimized the output current of dc welding mode,using"improved cold bridge transfer CBT-EX"drop transition control method to deal with short circuit transition,greatly reduced the spatter.Realized high quality welding from the thin plate welding in low current to thick plate welding in high current.According to the parent metal material,optimized the pulse waveform,got the"one droplet per pulse"ideal form of melting drop transition,to reduce the spatter,improve the welding speed.

arc welding power source;cold bridge transfer;short-circuit transfer;pulse waveform

TG434.1

A

1001-2303(2016)03-0048-07

10.7512/j.issn.1001-2303.2016.03.10

2015-09-29

刘忠杰(1969—),男,河北人,博士,研究员,主要从事激光-GMA复合焊、等离子-GMA复合焊、等离子焊以及GMA焊接新工艺的研究工作。