细长轴车削加工尺寸的误差补偿

2016-12-13邓志平蒋朝鸿尚广云张正义

邓志平,蒋朝鸿,尚广云,仲 良,张正义

(西华大学 机械工程学院,四川 成都 610039)

细长轴车削加工尺寸的误差补偿

邓志平,蒋朝鸿,尚广云,仲 良,张正义

(西华大学 机械工程学院,四川 成都 610039)

在细长轴车削加工中,通过建立线阵CCD(Charge-Coupled Device)测量系统和PID(Proportion-Integral-Derivative)误差控制系统组成的在线实时检测控制系统,应用线阵CCD测量系统对工件直径进行在线实时检测,并将测得的结果及时传输到PID误差控制系统,经分析计算后将误差大小反馈给数控系统,数控系统通过刀具的切削补偿来控制整个切削过程.通过试验对比分析,其结果与实际车削加工相符,证明了该系统能够显著提高加工精度,对细长轴实际车削加工具有指导意义.

细长轴; CCD; PID; 误差补偿;在线实时检测

DENG Zhi-ping,JIANG Chao-hong,SHANG Guang-yun,ZHONG Liang,ZHANG Zheng-yi

(School of Mechanical Engineering,Xihua University,Chengdu 610039,China)

在机械加工中,通常将长度与直径之比(长径比)大于20的一类轴定义为细长轴.细长轴应用及其广泛且需求量大,是制造业中不可缺少的重要零件.但在制造加工中,受自身和外界多因素的影响,很难保证其加工精度[1].

为提高细长轴的加工精度,国内外学者进行了大量参数补偿方面的研究[2-4].这些研究一定程度上能够提高它的加工精度,但多数研究都是基于数控内部参数修正方面的补偿,不能随着加工环境的改变而改变,因而会产生误差.鉴于此,本文建立了基于线阵CCD测量系统和PID误差控制系统的在线实时检测控制系统对细长轴车削加工尺寸误差进行补偿.

1 建立线阵CCD测量系统

测量系统在整个数控车削加工过程中有着至关重要的作用,它直接影响着零件的加工精度.鉴于CCD传感器具有分辨率高、灵敏度高、抗震性及抗冲击性好等诸多优点[5],采用线阵CCD传感器来作为测量系统的测量仪器.测量系统的其余部件主要有光源、计算机、数据线等,采用投影成像测量法对工件的直径进行在线实时检测,如图1所示.

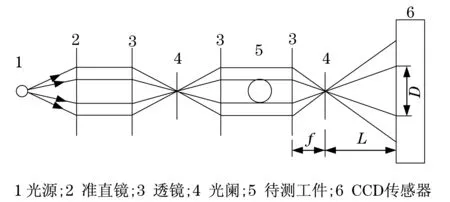

图2为该测量系统的测量原理图.当光源1发出的平行光经过准直镜2、透镜3和光阑4照射到待测工件上时,经透镜3和光阑4成像在线阵CCD传感器上,就能够测出阴影像的宽度D,根据投影成像几何关系可计算出工件的直径d:

(1)

式中:L为成像透镜像方焦点到CCD传感器接收点的距离;f为成像透镜的焦距.

阴影像的宽度等于阴影部分像元个数N(即输出脉冲个数)与像元尺寸m(即像距)的乘积,则有:

图2 测量原理图

(2)

由式(1)和(2)得:

(3)

2 建立PID误差控制系统

PID误差控制系统主要包括:PID误差补偿、数控车床加工工艺自调整模块、数控加工模块以及工件加工精度检测模块.该系统如图3所示.

图3 PID误差控制系统

PID控制器对控制偏差e(t)分别进行比例、积分和微分运算,3个作用分量之和作为控制信号输出给被控对象[6].其控制原理如图4所示.

PID控制的线性组合数学模型为

(4)

式中:u(t)为输出信号;KC为比例系数;TI为积分时间常数;TD为微分时间常数.

图4 PID控制原理图

图中,r(t)是给定的初始输入信号;y(t)是被控量;控制偏差e(t)=r(t)-y(t).

PID控制的传递函数模型为

(5)

式中:KI为积分时间常数,KI=KC/TI;KD为微分时间常数,KD=KCTD.

根据闭环控制原理来构建PID闭环控制误差模型.信号通过前向通道和反馈通道构成闭合回路进行自动控制,根据控制对象实际输出和预期之间的偏差,将输出量变化作为比较量按定额或标准反馈给输入端控制输入量.该模型如图5所示.

图中k为加工序号;r(k)为待加工细长轴的直径理论值;e(k)为基本误差;u(k)为误差补偿值;b(k)为经过调整后的车削加工尺寸;c(k)为车削加工后的实际尺寸.

图5 PID闭环控制误差模型

由此可得到细长轴车削加工时精度误差控制表达式:

(6)

e(k)=c(k)-r(k)

(7)

b(k+1)=r(k+1)-u(k)

(8)

3 建立细长轴车削加工在线实时检测控制系统

该系统应用线阵CCD测量系统对车削加工过程中工件的直径进行在线实时检测,并且将得到的结果及时传输到PID误差控制系统,经分析计算后将误差大小反馈给数控系统,数控系统通过刀具的切削补偿来控制整个切削过程.其原理如图6所示.

图6 细长轴车削加工在线实时检测控制系统原理图

4 车削加工尺寸误差补偿试验

通过两组试验对比来检验在线实时检测控制系统在车削加工过程中的误差补偿效果.试验器材主要包括:FANUC-Oi数控车床、发光器、CCD传感器、细长轴若干、计算机等.本次试验刀具选用硬质合金刀具,其基本参数为前角γ0=10°、主偏角Kγ=90°、刃倾角λs=0°.细长轴已粗加工,材料为45钢,其长L=500 mm,直径d=25 mm.试验车削参数为:进给速度v= 60 m·min-1、进给量f=0.1 mm·r-1,背吃刀量ap=0.25 mm.试验结束工件理想直径为23 mm.通过查找参考文献[7],PID控制模型调节因子的取值如下:KP=1.5,KI=0.03,KD=0.05.

两组试验得出的数据分别记录在表1和表2中,每次车削加工间隔50 mm对加工误差进行测量并记录.表1中为无误差补偿情况的普通车削加工,表2为有误差补偿情况的车削加工.

为了便于研究,将表1的数据绘制成如图7所示曲线图.

同理,将表2的数据绘制成如图8所示曲线图.

从图7 分析可知,尺寸误差表现出两端小、中间大的现象,其最大尺寸误差值出现在工件中点靠右端一些,这是由于工件中间刚性差,容易造成加工变形,因此尺寸误差较大.另外,随着车削加工次数的增加,工件尺寸误差越来越大.综合分析其原因为,由于每次车削加工都是严格按照给定的参数进行,没有进行误差补偿,因此,尺寸误差会随着车削加工次数的增加而累积,造成尺寸误差越来越大,加工精度越来越低.而图8中工件尺寸误差有同样表现,随着车削加工次数的增加,工件尺寸误差呈减小的趋势,证明了PID补偿车削加工的正确性,符合车削加工要求.

5 结论

(1) 本文建立的基于线阵CCD测量系统和PID误差控制系统的在线实时检测控制系统,通过试验对比分析,与实际车削加工相符,验证了试验分析的准确性.

表1 无误差补偿的加工尺寸误差

图7 无误差补偿的加工尺寸误差曲线图

车削次数轴坐标/mm050100150第1次0.0670.0720.0830.085第2次0.0320.0410.0430.047第3次0.0050.0060.0090.011第4次-0.003-0.0010.0010.002车削次数轴坐标/mm200250300350第1次0.0920.1050.1130.108第2次0.0520.0610.0630.060第3次0.0140.0180.0230.020第4次0.0040.0050.0060.004车削次数轴坐标/mm400450500第1次0.1010.0890.083第2次0.0520.0460.039第3次0.0170.0090.006第4次0.0030.0020.001

图8 有误差补偿的加工尺寸误差曲线图

(2) 与传统车削加工相比,此系统的误差补偿加工误差随着切削走刀次数的增加而减小.

(3) 通过试验得出,基于此系统的尺寸误差值能够满足实际车削加工的精度要求,具有实际意义.

[1] 刘小燕.细长轴的车削加工工艺[J].装备制造技术,2013 (1):59-60.

LIU Xiaoyan.Tin and long shaft turning machining process[J].Equipment Manufacturing Technology,2013(1):59-60.

[2] 王小翠,李蔚,侯志敏.细长轴车削用量优化与加工变形误差补偿技术的研究[J].制造技术与机床,2007(10):85-88.

WANG Xiaocui,LI Wei,HOU Zhimin.Research on cutting parameters optimization and error compensation in slender bar turning[J].Manufacturing Technology & Machine Tool,2007 (10):85-88.

[3] 李玉玲,李志峰,魏伟锋.车削加工细长轴的理论误差分析[J].煤矿机械,2008,29(10):108-109.

LI Yuling,LI Zhifeng,WEI Weifeng.Theoretic error analysis in turning of slender shaft[J].Coal Mine Machinery,2008,29(10):108-109.

[4] 刘田龙.用进刀量补偿法减少细长轴车削加工误差[J].电子设计工程,2012,20(21):100-102.

LIU Tianlong.Amount of feed compensation method for reducing thin major axis turning error[J].Electronic Design Engineering,2012,20(21):100-102.

[5] 王庆有.图像传感器应用技术[M].北京:电子工业出版社,2003.

WANG Qingyou.Image sensor application technology[M].Beijing:Electronics Industry Press,2003.

[6] 姚锡凡,常少莉.加工过程的计算机控制[M].北京:机械工业出版社,2004.

YAO Xifan,CHANG Shaoli.Computer control of machining process[M].Beijing:China Machine Press,2004.

[7] LEE B Y,TARNG Y S.Cutting-parameter selection for maximizing production rate or minimizing production cost in multistage turning operations[J].Journal of Materials Processing Technology,2000,105:61-66.

Machining dimensional error compensation on slender shaft turning

During the slender shaft turning process,an on-line and real-time detection and control system is established using the linear array CCD measurement and PID error control systems.With the CCD measurement system for work-piece diameter detection,the results are transmitted to the PID error control system.By feeding the errors back to the NC system,the machining compensations are used for machining process control.In comparison with the experimental and actual results,the machining precision is significantly enhanced for slender shaft turning.

slender shaft; CCD; PID; error compensation; on-line and real-time detection

西华大学研究生创新基金(YCJJ2015083)

邓志平(1956-),男,教授,硕士生导师.E-mail:zhipingdeng@mail.xhu.edu.cn

文献标志码: A 文章编号: 1672-5581(2016)01-0069-04