深海底中深孔岩芯取样钻机的研制

2016-12-13朱伟亚万步炎黄筱军邓代强

朱伟亚,万步炎,黄筱军,邓代强

(1.湖南科技大学 海洋矿产资源探采装备与技术湖南省工程实验室,湖南 湘潭 411201;2.长沙矿山研究院有限责任公司,湖南 长沙410012)

深海底中深孔岩芯取样钻机的研制

朱伟亚1,万步炎1,黄筱军1,邓代强2

(1.湖南科技大学 海洋矿产资源探采装备与技术湖南省工程实验室,湖南 湘潭 411201;2.长沙矿山研究院有限责任公司,湖南 长沙410012)

深海岩芯取样钻机是开展海洋地质调查和海洋矿产资源勘探所必备的重大技术装备.2003年我国研制成功第1台深海浅地层岩芯取样钻机并连续多年成功应用;2009年研发成功采用铠装光电复合缆向海底进行大功率长距离输电和光纤通信的深海2米岩芯钻机.但该型钻机由于钻进深度有限,无法对深海热液硫化矿藏进行勘探.本次研发的深海底中深孔岩芯取样钻机首次海试成功并取得样品.介绍了钻机的基本功能与结构、主要技术指标、技术难点、海上试验情况等.深海底中深孔岩芯取样钻机的研制成功使我国在这一领域的技术水平得到大大提升.

海底钻机; 资源勘探; 海上试验

ZHU Wei-ya1,WAN Bu-yan1,HUANG Xiao-jun1,DENG Dai-qiang2

(Hunan Province Engineering Laboratory of Marine Mineral Resources Exploration Equipment and Technology,Hunan University of Science and Technology,Xiangtan 411201,China;2 Changsha Institute of Mining Research Co.Ltd,Changsha 410012,China)

同陆地一样,海底地壳中蕴藏着极其丰富的矿产资源,包括石油、天然气、多金属结核、富钴结壳、热液硫化物、天然气水合物、黏土矿物以及海洋生物等,这些资源具有重大的经济价值.自20世纪五六十年代以来,美、俄、英、法、德、日等都投入了巨资进行国际海底区域资源调查,以谋求对世界海底资源的再分配[1-2].从2005年起,我国大洋资源调查工作的主要目标从大洋多金属结核和富钴结壳转向海底热液硫化物.对于热液硫化矿必须使用海底深孔或中深孔岩芯取样钻机进行钻探取样.

迄今为止,国际上多个国家已经拥有深海深孔岩芯钻机.美国Seafloor Geoservices Inc.研制出第二代采用绳索取芯方式的RovDrill M50海底深孔钻机,钻孔深度55 m;目前正在研制第三代海底深孔钻机RovDrill M80,钻孔深度将达到80 m.日本金属矿业事业团拥有一台20 m 深海岩心钻机系统BMS.澳大利亚Benthic GeoTech Pty,Ltd.联合美国威廉姆逊公司研制的深海钻机Portable Remotely Operated Drill (PROD) 钻深100 m.德国不莱梅大学研制出海底深孔钻机MeBo,其适用水深2000 m,钻孔深度50 m.英国BGS 最新研制的15 m深海岩芯钻机RockDrill 2,适用水深3100 m,钻深15 m.国内于2000 年开始研制轻型深海海底浅地层岩芯钻机,2003 年第一台样机研制成功.2009年,利用铠装光电复合缆供电的2 m孔岩芯取样钻机研制成功.

本课题组在 “八六三”高技术发展计划的资助下,研制了国内首台深海底中深孔岩芯取样钻机.该型钻机钻深加大到20 m,在浅孔钻机的基础上采用了多项新技术.系统工程样机搭载“大洋一号”船在南海进行了海上试验并取得成功.

1 钻机的基本功能与结构

整套系统延续了光电复合缆供电的深海2 m岩芯钻机的结构模块,在空间位置上分为3个部分:下放至海底进行钻探取芯作业的海底钻机本体、固定安装在船尾绞车间的甲板强电供配电子系统、以及位于船上操作控制室的甲板通讯与计算机操作控制子系统.钻机本体与甲板强电供配电子系统及甲板通讯与计算机操作控制子系统之间通过万米光纤动力复合缆连接.甲板强电供配电子系统为钻机本体提供受到安全保护的高压三相动力电,并通过电缆绞车滑环和电缆输送至钻机本体,钻机本体和甲板强电供配电子系统均受甲板通讯与计算机操作控制子系统的统一检测控制.如按专业技术分类,则可分为机械、高压强电供变电和电子监控等3个子系统.

图1 钻机本体立体概念设计图

1.1 机械子系统

机械子系统是构成海底钻机本体的主要部分,实现钻机在水下钻探取芯的各项基本功能,它包含机架及支腿系统、钻进机构、钻杆钻具及其存储接卸机构、液压动力系统4个部分.

1.1.1 机架及支腿系统

机架由底盘、下框架、上框架和支腿等组成,构成钻机基座及外框架,能够容纳钻机内部各部件并为其提供安装基础,同时具有合适的强度,可提供防碰撞保护.

深海深孔钻机需确保钻具垂直钻入海底地层,以便获得能够真实代表矿石物化性质与埋藏深度之间关系的岩芯[2].世界上所有的深海深孔钻机都装备有数条支腿,这些支腿不仅要为钻机在海底提供稳定支撑,还要提供钻机底盘调平功能.机架前方两侧的拐角处和机架正后方的中央,分别安装有3个由液压马达-丝杆螺母机构驱动的桁架式可伸缩调平支腿,与液压油缸驱动相比,具有自锁、调节速度快、占用高度尺寸短、重量轻、成本低等诸多优点.3条支腿的调节由控制系统根据系统控制仓内姿态传感器的测量值经过计算分别向各条支腿的驱动马达控制阀给出指令.

1.1.2 钻进机构

钻进机构由带油缸驱动钢丝绳倍程推进机构的中心桅杆、带钻杆应急抛弃和强力卸扣功能的钻进动力头及其滑轨滑架、钻孔冲洗与冷却机构等组成,钻进机构的功能包括拧卸钻杆钻具上部丝扣、以合适的转速和压力驱动钻杆钻具钻入岩石、冲洗钻头钻出的岩屑并冷却钻头、在发生卡钻事故时抛弃钻杆以保证钻机安全回收.

中心桅杆竖直安装于机架的中心位置,是钻机的主要承力部件.位于中心桅杆内部的油缸驱动钢丝绳倍程推进机构带动钻进动力头沿滑轨上升或下降,其行程为油缸行程的两倍.施加给钻进动力头的下向推进力的可调范围为0~8 kN,上向拔芯力则最大可达到40 kN,除可确保拔断岩芯外,还具有处理一般卡钻事故的能力.

钻进动力头由滑架、装于滑架上的主液压马达、轴承箱、螺纹退扣机构和钻杆抛弃机构等组成.在液压系统控制下,主液压马达具有高速正转和慢速正反向旋转功能.液压马达的最大扭矩可达200 N·m,转速由恒功率油泵输出流量控制自动无级调节.与推进系统的低压缓升或缓降功能相配合,液压马达的慢速正反向旋转功能可以接卸钻杆丝扣.由于钻机功率的限制,液压马达扭矩不足以拧松钻杆丝扣,为此设计了由专用油缸推动的螺纹退扣机构,可产生强大的反转扭矩.与钻进动力头集成于一体的水压驱动的钻杆抛弃机构在紧急情况下可以将孔内钻杆与钻进动力头脱开,从而安全回收钻机[3].

钻孔冲洗机构可提供工作压力为2~5 Mpa、流量50 L·min-1的压力水,实现对钻孔的润滑、排渣和冷却.

本钻机钻进机构的设计与国内外任何一种深海钻机均不同,特别是油缸驱动钢丝绳倍程推进机构、与钻进动力头集成于一体的螺纹退扣机构及水压驱动钻杆抛弃机构,是本钻机的主要创新点之一.

1.1.3 钻杆钻具及其存储接卸机构

本机构是机械子系统的关键技术之一,也是设计的重点和难点.本钻机共有20根钻管组件,如果采用双排或多排储管架,一个储管架就可提供20个储管位,陆地钻机就经常采用双排或多排储管架,日本BMS深海钻机也采用了单个具有33个储管位的双排储管架.但双排或多排储管架具有结构复杂、定位精度差、可靠性不够高的特点,难以满足深海钻机对可靠性的要求.

如图2所示,本钻机采用两个单排转盘式储管架,分别存放钻杆和岩芯管组件.每个储管架各附有两只立轴同步摆动式双机械手,分别用于钻杆和岩芯管在孔口和储管架之间的移送和定位.两个转盘式储管架均采用油缸驱动、带离合器控制正反转、油缸驱动锥形插销精确定位.钻进动力头下部双卡盘分别用于夹持套管和钻杆并与机械手配合拧卸钻杆下部丝扣.钻杆上部丝扣则通过上述与钻进动力头集成于一体的专用螺纹退扣机构与机构手配合进行拧卸.

图2 钻杆及岩芯管接卸存储系统

1.1.4 液压动力系统

海底钻机液压系统包含了陆地全自动接杆钻机液压系统的全部构成和功能,由液压泵站、液压阀箱、滤油器、液压阀、液压管路和各液压执行机构等组成.液压系统的设计,包括液压元器件的选型、主要液压动力技术和液压控制技术、深水密封技术、液压压力缓冲技术、深水专用油缸设计技术、主油泵恒功率控制技术等,均借鉴采用在浅钻上已经得到验证的成熟技术,只是系统更大更复杂.

由于本钻机液压控制阀比较多,如果采用一个阀箱则体积过于庞大,因此将其分拆为两个液压阀箱.其中主控液压阀箱主要负责钻进系统液压控制,包括钻进动力头、供水系统、推进系统、系统卸压等功能;辅助液压阀箱主要负责各液压卡盘、钻杆接卸机构、液压支腿等辅助功能.本钻机采用单液压油泵方案,具有系统结构简单、容易实现、液压能量的自动合理分配、重量轻、体积小等优点.鉴于深钻系统对系统密封性的要求更高,系统采用了微正压深水压力补偿技术,这也是目前世界上先进深海装备普遍采用的深水压力补偿技术.

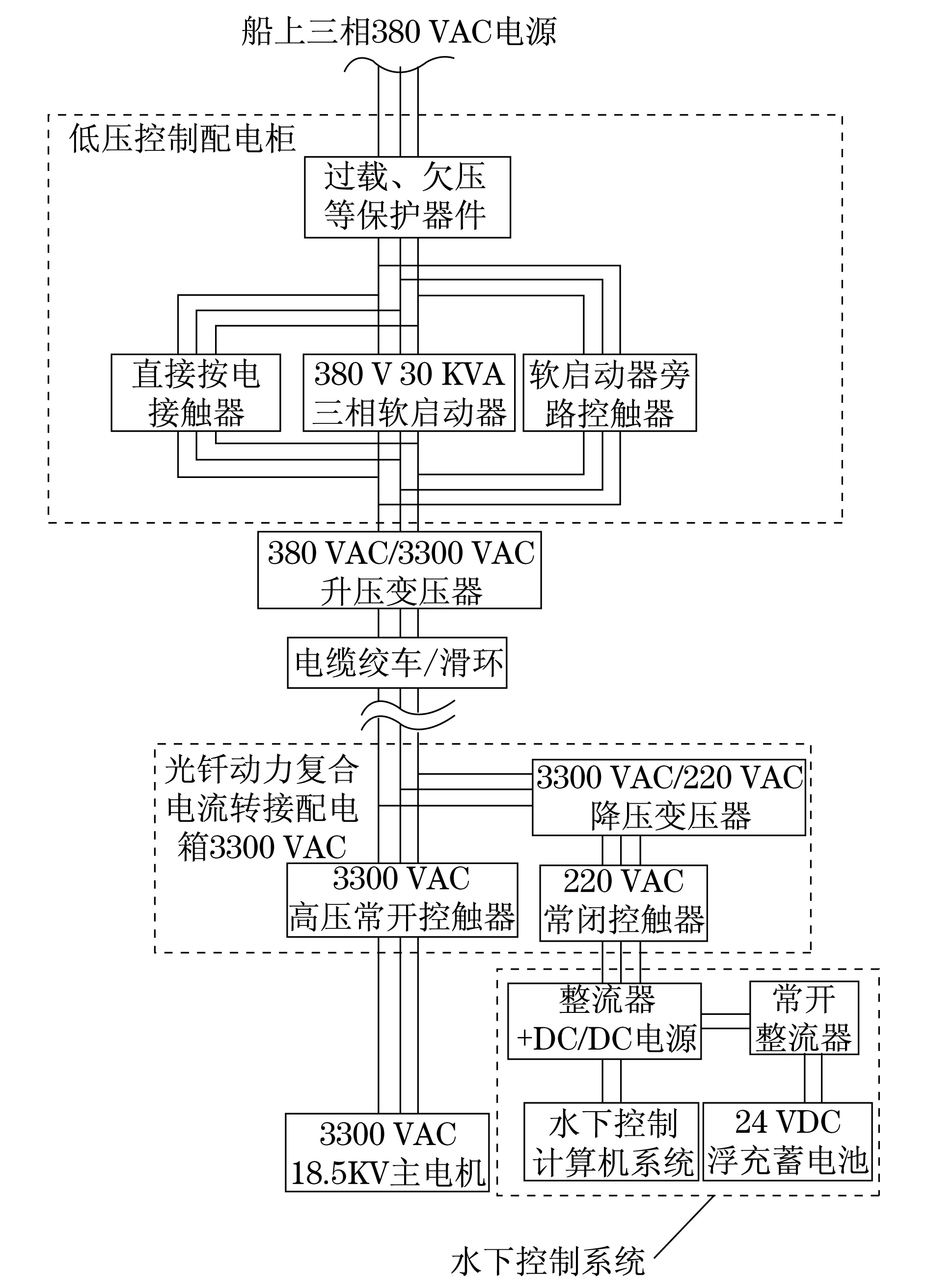

1.2 高压强电供变电子系统

1.2.1 子系统框架设计

高压强电供电系统设计的主要依据是“大洋一号”船甲板相关设备的性能和能力.“大洋一号”船上的光纤动力复合缆由6根耐压3300VAC的输电芯线和4根单模光纤组成.通过光纤动力复合缆向水下钻机输送电能可以采取两种方式:三相交流高压输电和直流高压输电.采用三相交流输电的优点是水上和水下均可以直接使用变压器变电,成本低,缺点是功率因素较低,输电效率相对较低,缆发热量较大;采用直流输电的优缺点则正好相反.综合权衡,决定采用三相交流高压输电方式.本子系统概念设计框图如下:

1.2.2 深海电机无功功率就地补偿方法及补偿电容量计算

钻机液压动力系统主电机为一台三相交流浸油压力平衡深海高压电机,其功率因素很低,因此光纤动力复合电缆除需要输送足够的有功功率之外,还需要传输大量无功功率,使得电缆中的三相电流大幅增加.电缆中电流大将带来两方面的不良后果:一是电缆末端电压随负载的变化而大幅度波动;二是光纤动力复合电缆严重发热,造成电缆及绞车温度严重超标而损坏.

为了解决这一问题,研发了一套用于深海大功率机电设备的深海电机用无功功率就地补偿方法及装置,其用途是减小深海机电设备上的大功率三相交流深海电机因为功率因素小而形成的较大的工作电流,以减少细长的供电脐带缆的沿程电功率损耗、发热及末端电压波动,提高深海机电设备的可用有功电功率水平.无功功率就地补偿方法是在电机三相进线端以三角形或星形方式并联深海适用的电力电容器[5].

图3 高压强电供变电子系统框图

高压电机的额定功率为18.5 kW,输入额定电压为2 800 V,额定电流为6.8 A,额定转速1487 r·min-1,功率因素0.71.

电机的单相电功率P按式(1)计算:

(1)

式中:U为线电压;I为线电流;φ为相位角;cosφ为功率因素.计算得P为7.805 kW.

并联电容器组如采用Y 接法,则单相电容量根据式(2)计算:

(2)

式中:ω为电频率,ω=50 HZ;φ1为并联电容前相位角;φ2为并联电容后相位角.并联前功率因素cosφ1为0.71,即φ1=44.765°;如果将功率因素补偿到0.95,即cosφ2=0.95,即φ2=18.195°;式(2)中UP为相电压,UP=1617 V.计算得C=6.3 μF.由于特制的深海高压电力电容器电容量都比较小,为1.7 μF左右,则每组应采用3~4个电容器并联使用.

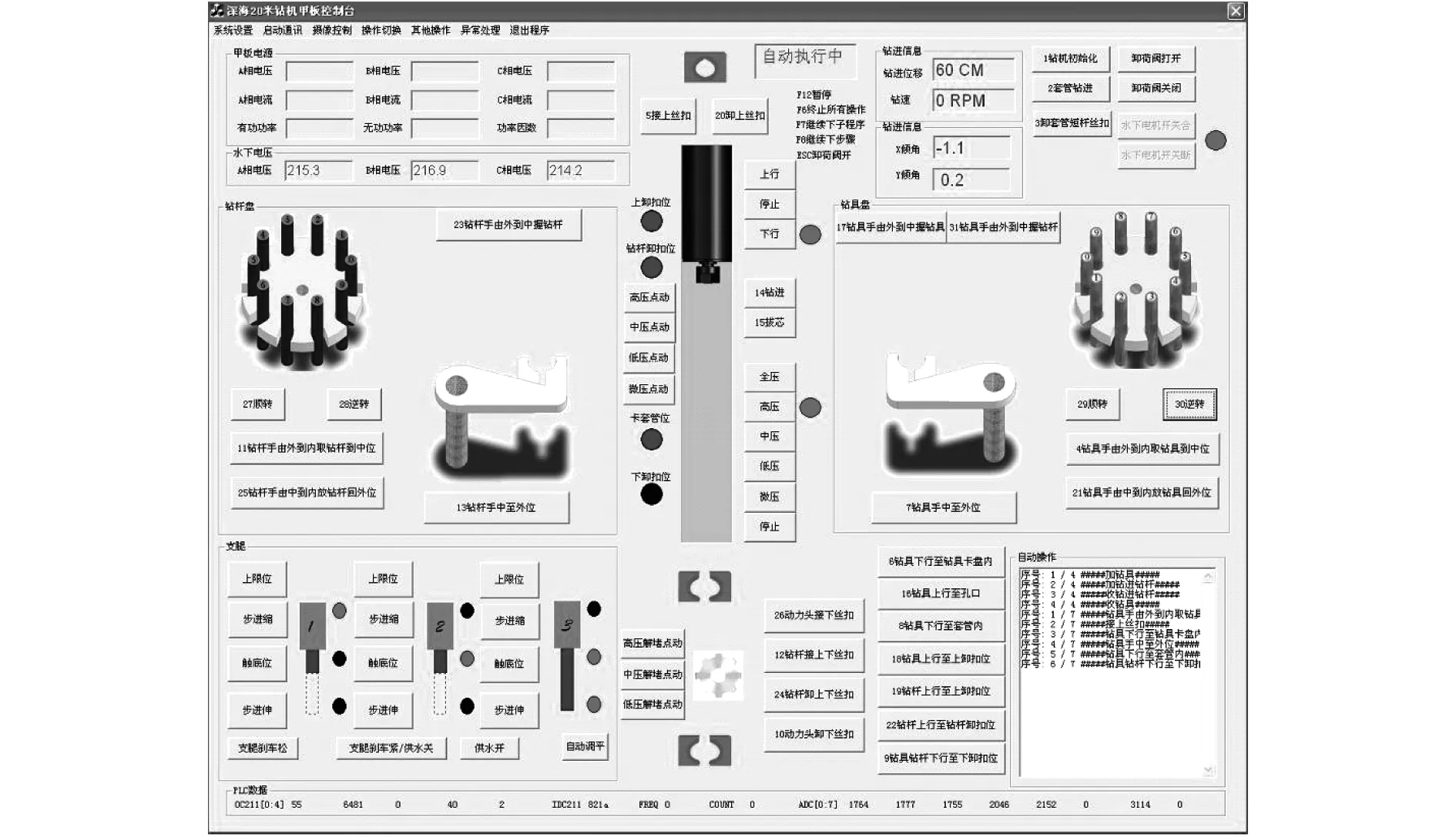

1.3 电子监控子系统

电子监控子系统负责钻机的可视化监测及手动、半自动、自动控制,包括水下传感器信号量的采集、钻机钻进状态的控制和水下四路视频信号的采集等.系统要求能够实现深海钻机机械液压机构的可靠控制,自动完成深海20 M岩芯钻取样的任务.

1.3.1 系统框架

电子监控系统主要包括甲板系统、水下系统和光缆通信系统,甲板系统与水下系统之间采用万米光纤拖缆进行数据传输,每个主要部分都由相应的硬件和软件构成.

1.3.2 软硬件设计

考虑到取样钻机的复杂性,水下电子监控中心的设计方案最终选定具有可靠性高、抗干扰能力强、设计灵活、扩展方便等特点的CPU+CPLD系统.深海钻机图像监控台和深海钻机甲板控制台软件界面如图4,5所示.

图4 深海钻机图像监控台

图5 深海钻机操作界面

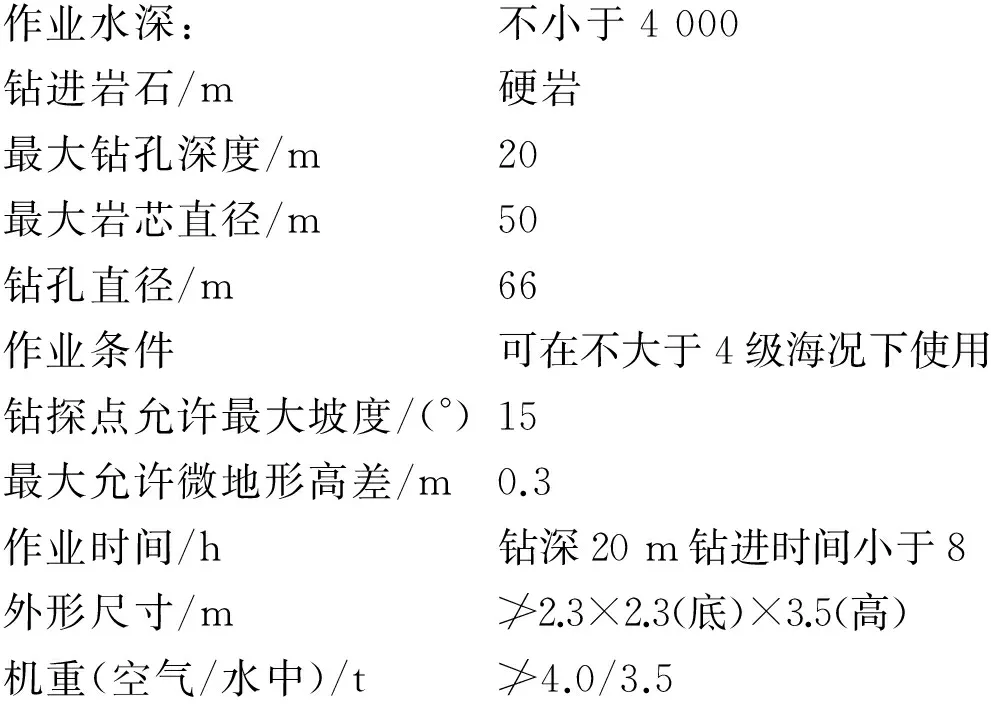

2 钻机主要技术性能指标

3 本研究解决的主要技术难点

除深海浅孔岩芯钻机的部分技术借鉴应用于本项目需一定程度的适应性改造和深化应用的研究外,还有海底深孔钻机特有的几个技术难点如下:

(1) 遥测遥控状态下的钻杆接卸与储存技术

深海中深孔钻机相对深海浅孔钻机的主要不同点就在于需要接卸钻杆,一般钻孔深度大于5m就需要采取分段取芯技术.多种陆地钻机都具备自动接卸钻杆的功能,但其操作条件要比深海钻机好得多,因为操作都是在直接可视的条件下进行的,即使出现问题也还可以人工干预解决.对于海底钻机,由于操作条件的恶劣、人工无法干预故障处理、测控难度大,故其钻杆自动接卸与储存机构必需具备以下特点:①可靠性高;②结构简单;③遥测遥控传感器数量多、精度高.

(2) 钻杆接卸时的孔位对准与钻机调平防侧滑技术

深海浅孔钻机只有一根钻杆,钻孔完毕提钻之后整个钻进过程即告结束.而深海底中深孔钻机每次钻满一根岩芯管后,需从钻孔中提出全部钻杆,换上另外一根空岩芯管,再将钻具放入孔内.且海底钻机不能象陆地钻机一样通过地脚螺栓与地面固定,如钻具提出孔口后发生侧向滑移或机身姿态角改变,钻具就可能无法找到原孔位或钻杆不能顺利放回孔内.因此,在海底作业的深海底中深孔钻机要求绝对稳定支撑,不允许发生较大的侧向滑移或机身姿态角的改变,故钻机支腿的设计非常重要.另外必须采取孔口套管技术固定孔位.

(3) 钻进时的岩芯保护技术

根据规划,深孔钻机将主要用于热液硫化物勘探.由于热液硫化物本身的特点,钻进时如不采取特殊措施,其岩芯破碎程度将很高,岩芯采取率将难以得到保证,勘探信息的准确性和完整性将因此受到很大影响.因此,必须采用具有很好岩芯保护功能的双管岩芯钻具和分段取芯技术.

(4) 钻进工艺和软件的编制

需对深孔钻进分段取岩芯的工艺方法进行专门研究,与之对应,全自动操作软件应能保证设备的正常运行及应对可能遇到的各种情况,如钻进过程中遇到各种复杂地层或发生孔内卡钻事故等[2].

4 样机的海上试验

系统样机随“大洋一号”船出海进行了南海海上试验.于东沙附近I试验区(1182011920东,21002215北)东南侧小海山成功进行了海底实钻取芯试验,钻孔深度15.7 m,取得3.8 m的硬岩样品.试验前用多波束和浅剖对海山地形和底质进行了扫描.

图6 海上试验图

图7 DHDSY02站位样品

作业过程和指标评估:钻机于10月10日21∶00第三次下水,23∶00着底,水深1743 m,底质为覆盖结核的沉积物;22点启动钻机开始自动调平和开孔钻进,11日早7时半结束海底钻进开始回收.9∶30设备回收至甲板.设备下水时间总计12.5 h;其中海底工作时间9.5 h,共钻进15.7 m.其中上部11 m为沉积物,未取得岩芯样;下部4.7 m为硬岩,共取芯3.8 m,硬岩取芯率超过80%.

表1 海上试验数据

5 结论

深海底中深孔岩芯取样钻机的研制成功为海底热液硫化物的勘探提供了有效的作业手段和技术保障,我国的海底资源勘探现状得到了较大的改善.

该型钻机总体技术水平基本接近和达到国外发达国家在这一领域的水平,它的研制成功使国内在这一领域与国外发达国家的差距大大缩小.深海钻机项目主要技术发展趋势之一是向更大更深的方向发展.国外深海深孔钻机目前钻深已达50~100 m.本项目为以后研制更大钻进深度的深海深孔钻机奠定了良好的基础.

[1] 万步炎,黄筱军.深海浅地层岩芯取样钻机的研制[J].矿业研究与开发,2006,26(增):49-51.

WAN Buyan,HUANG Xiaojun.Development of core sampling drill for deep seabed shallow strata[J].Mining Research and Development,2006,26(supl):49-51.

[2] 秦华伟.海底表层样品低扰动取样原理及保真取样研究[D].杭州:浙江大学,2005.

QING Huawei.Seabed surface samples low-disturbing sampling theorem and truth-preserving sampling study[D].Hangzhou:Zhejiang University,2005.

[3] 何智敏.海底热液区取芯钻探钻杆润滑减阻试验研究 [D].长沙:中南大学,2010.

HE Zhimin.Study and test for drilling pipe’s resistance reducing in submarine hydrothermal core drilling[D].Changsha:Central South University,2010.

[4] 朱伟亚,何智敏,万步炎,等.海底地质勘探多次取芯钻机试验研究[J].矿业研究与开发,2010,30(4):33-36.

ZHU Weiya,HE Zhimin,WAN Buyan.Study and test of a multi-coring drill for seabed geological prospecting[J].Mining Research and Development,2010,30(4):33-36.

[5] 万步炎,章光,黄筱军,等.深海电机无功功率就地补偿技术研究[J].矿业研究与开发,2010,30(2):66-69.

WAN Buyan,ZHANG Guang,HUANG Xiaojun,et al.Research on reactive power compensation for deep sea motors,2010,30(2):66-69.

[6] 万步炎,章光,黄筱军.7000m载人潜水器的配套钴结壳取芯器[J].有色金属,2009 (4):138-140.

WAN Buyan,ZHANG Guang,HUANG Xiaojun.Cobalt-rich crust core sampler mounted on human-operated vehicle[J].Non Ferrous Metals,2009,(4):138-140.

[7] 艾勇福.深海中深孔岩芯取样钻机监控系统设计与实现[D].杭州:杭州电子科技大学,2009.

AI Yongfu.The design and realization of the drilling machine for drilling the sample of medium-deep core’s monitoring system[D].Hangzhou:Hangzhou Dianzi University,2009.

[8] 黄国晖,刘敬彪,蔡文郁,等.基于CAN总线的甲板强电监控系统的设计[J].工业仪表与自动化装置,2009,(6):57-60.

UANG Guohui,LIU Jingbiao,CAI Wenyu,et al.The design of deck strong electric monitoring system based on CAN bus[J].Industrial Instrumentation & Automation,2009,(6):57-60.

Research and development on medium-and deep-holecore-sampling drills for abyss seafloor

Currently,the core sampling drill secures a crucial position in oceanic geological survey and mineral resource exploration.In 2003,the first deep-sea and shallow strata core-sampling drill was domestically developed.In 2009,the 2m deep-sea core-sampling drill was developed using armored electro-optical cable for long-distance power transmission and fiber communication.Due to the limitation of drilling depth,the deep-sea hydrothermal sulfide deposits cannot be explored by this drill.Accordingly,a new core-sampling drill is successful developed for offshore testing.In this study,the basic functions and structure,major specifications and imperative and offshore testing conditions are introduced.Therefore,this approach significantly enhance the technological level in this area.

seafloor drill; resources exploration; offshore testing

国家“八六三”高技术发展计划海洋技术领域重点资助项目 (2007AA091300);湖南省教育厅资助项目(12C0107).

朱伟亚(1977- ),男,工程师.E-mail:hnkjdxzwy@163.com

P 716.9

A

1672-5581(2016)01-0038-06