固体颗粒对应急排水车排水泵性能的影响

2016-12-13李宝良王慧颖唐学峰

李宝良,王慧颖,唐学峰

(大连交通大学机械工程学院 辽宁大连,116028)

固体颗粒对应急排水车排水泵性能的影响

李宝良,王慧颖,唐学峰

(大连交通大学机械工程学院 辽宁大连,116028)

以应急排水车用排水泵为研究对象,采用数值仿真方法,研究排水泵固液两相流动特征,分析固体颗粒对水泵的磨损及外特征性能参数影响的规律,提出了有利于流动的模型优化措施.结果表明:叶轮进口后盖板附近区域、正导叶的凹面以及叶轮叶片进口附近区域的磨损较大;随着固体颗粒直径的增大,扬程和效率减小而功率增大,但变化幅度很小,随着固体颗粒体积含量的增大,其变化趋势相同但变化幅度较大;通过分析首级叶轮内部流场的不规律流动现象,得到了改善流动状态的方法.

矿用排水泵; 固液两相流; 磨损

LI Bao-liang,Wang Hui-ying,Tang Xue-feng

(Department of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China)

随着我国城市建设的发展,城市道桥通道越来越多,一些局部地区常常因暴雨形成大量积水,除影响正常交通外,还经常影响企业正常生产,给人们的生产、生活带来重大的经济损失.为了提高应急排水能力,生产厂家开发生产了各种应急排水车.但由于积水里通常含有大量的泥沙,排水泵的工作环境比较恶劣,过流部件的损坏非常严重,造成材料和资源的很大浪费.因此了解排水泵的内部流动情况、固液分布情况,对提高排水泵的效率、减少磨损浪费有很重要的意义.

国外科研人员很早之前就进行了固液两相流问题的研究工作.ROEO利用有限元法计算了离心泵叶轮内的固体颗粒浓度分布,计算了离心式泥浆泵压水室内的水力损失[1].国内已经有些学者对两相流研究问题进行关注,蔡保元提出了两相流离心泵的畸变速度设计方法,许洪元提出了离心式两相流泵的速度比设计方法[2-4].由于本文研究的某型号应急排水车用多级排水泵是按照清水介质下进行设计的,没有考虑到城市积水复杂恶劣的工作环境,因此该排水泵在平时运行中经常出现过流部件磨损、效率低等问题.

基于上述背景及现状分析,本文以某型号应急排水车用多级排水泵为研究对象,使用Solidworks软件构建内部流场,运用ICEM CFD网格划分软件进行网格的划分,最后运用CFX分析软件对应急排水车用多级排水泵的流道进行固液两相介质的数值分析,进而得到排水泵内的具体流动信息,分析固体颗粒对水泵的磨损规律以及对排水泵外特征性能影响的规律,找出水泵内部流场流动不利区域,对其进行优化,提出改进措施.

1 多级排水泵固液两相流数值模拟

1.1 三维实体模型的构建

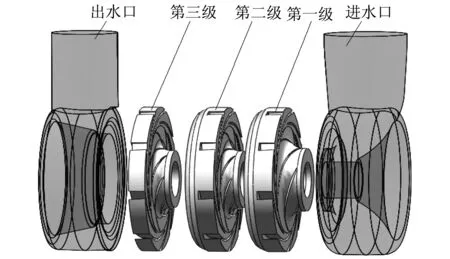

在模拟过程中需要一个正确的内部过流部件的计算域模型,计算域的求解区域是在首级叶轮、首级导叶、次级叶轮、次级导叶、末级叶轮和末级导叶和进出口组成的装配体基础上,在Solidworks建模软件中用布尔运算剪切获得三级泵全流道内部实体模型.其中首级叶轮的叶片数为5片,其他叶轮叶片数为7片,末级导叶只有正导叶没有反导叶,得到内部流场如图1所示.

图1 多级泵三级全流道模型

1.2 网格划分

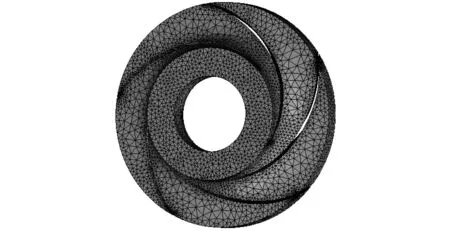

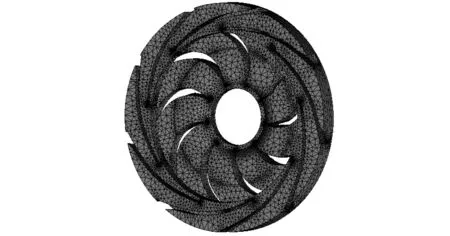

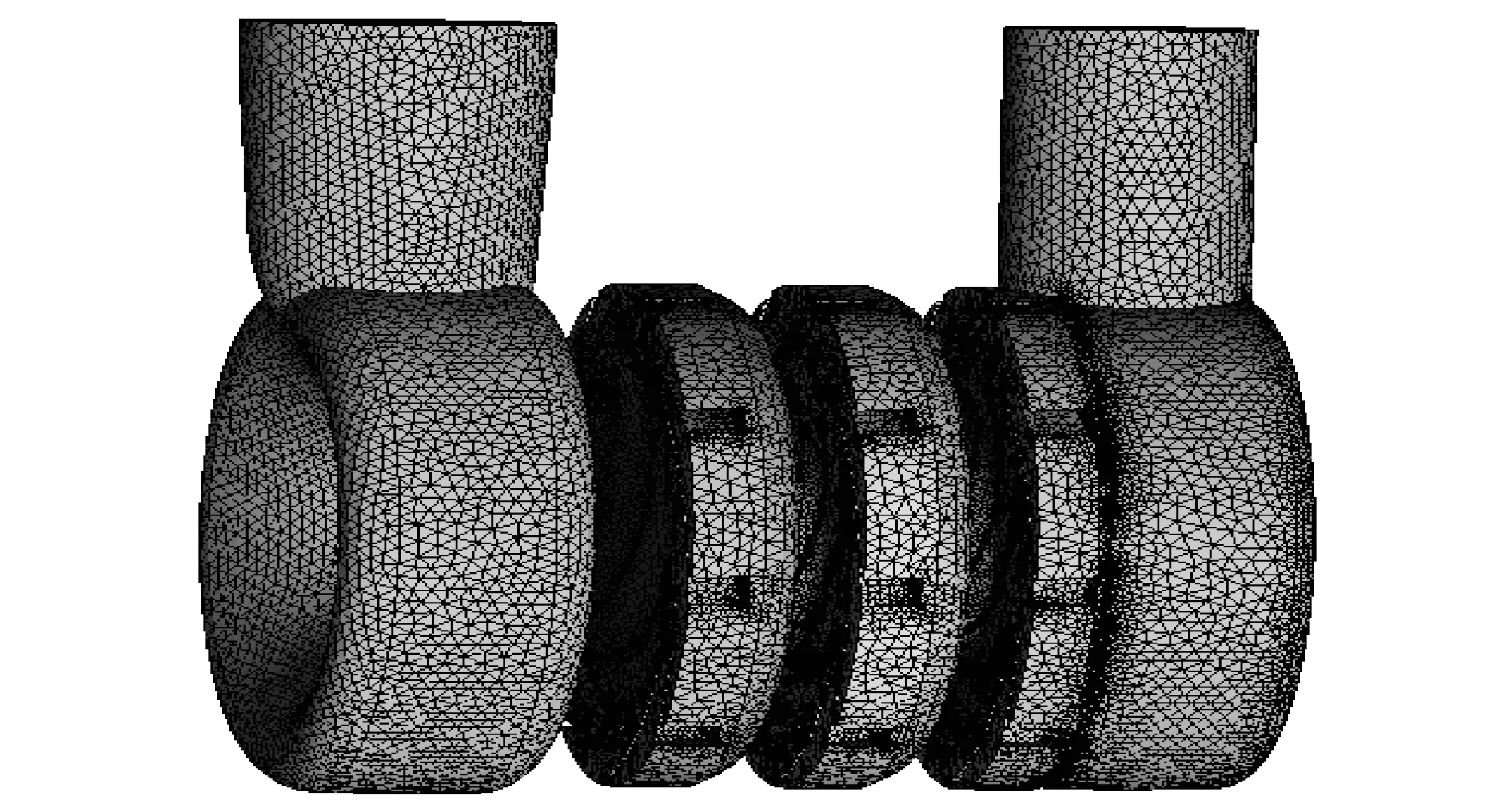

采用ICEM CFD软件中的非结构四面体网格来划分排水泵的内部流道.图2为首级叶轮的流道网格,图3为首级导叶的流道网格,图4为整机三级全流道的网格图.

1.3 计算模型

多级排水泵的主要设计参数为:标准工况Q=720 m3·h-1,扬程H=630 m,转速n=2980 r·min-1,功率P=1472 kW,效率ρ=83.5%.

液相水的参数设置:密度998.2 kg·m-3,摩尔质量18.02 kg·kmol,动力黏度0.000 889 9 kg·m-3·s-1.

图2 首级叶轮流道网格

图3 首级导叶流道网格

图4 整机三级全流道网格图

固相颗粒的参数设置:密度2 200 kg·m-3,摩尔质量60.1 g·mol,动力黏度设置为一个无关紧要的微小量,设置为0.000 000 001 kg·m-3·s-1.

当固体颗粒的体积含量为10%,选取颗粒的直径为0.3,0.5,0.7,0.9,1.1 mm;当固体颗粒的直径为0.3 mm,选取固体颗粒的体积含量为10%,20%,30%,40%,45%进行对照研究分析.

1.3 数值计算方法

采用CFX分析软件中Eulerian-Eulerian模型中的Particle模型来模拟多级排水泵内部流场的固液两相流动,针对流场的湍流特性,对计算域模型的连续流体使用标准k-ɛ 模型,对固体颗粒的离散相使用零方程模型.当计算流体区域的固相浓度超过0.1时,是属于密相固液两相流动,故在流体对设置中相间拖曳力选用Gidaspow Drag模型[5-6].参考气压为101315 Pa(1atm),对计算域添加浮力,在y轴方向,大小为9.81 m·s-2.

采用三维稳态求解方法,求解器采用SIMPLEC算法来求解二阶迎风格式的离散差分方程.为了加快收敛的速度,对求解设置中的松弛因子调整为0.7,外环松弛因子调整为0.5,质量方程松弛因子调整为0.5.

1.4 边界条件

对于边界条件,进口采用质量流量进口,选用中等湍流强度湍流模型,在流体值选项,设置不同的沙和水的含量,但必须保证两相的和值为1[7].在出口选用开放式压强出口边界条件,设置出口压强为0.针对各区域的壁面条件,对于连续的液相采用无滑移的壁面条件,流体在靠近壁面处的速度为零.对于离散相采用自由滑移壁面条件,在此处固体在靠近壁面处的速度不受壁面摩擦力的影响.

2 结果及分析

2.1 固体颗粒相对排水泵性能的影响

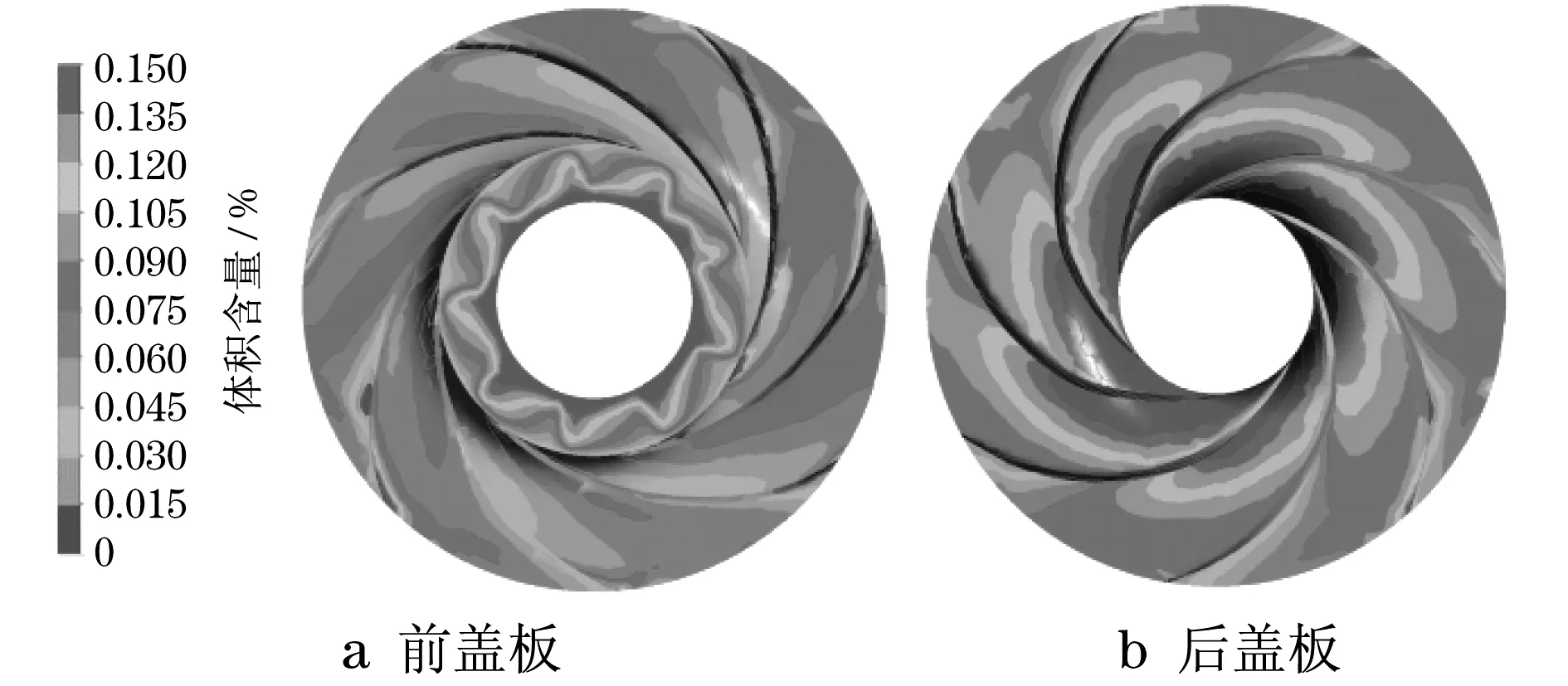

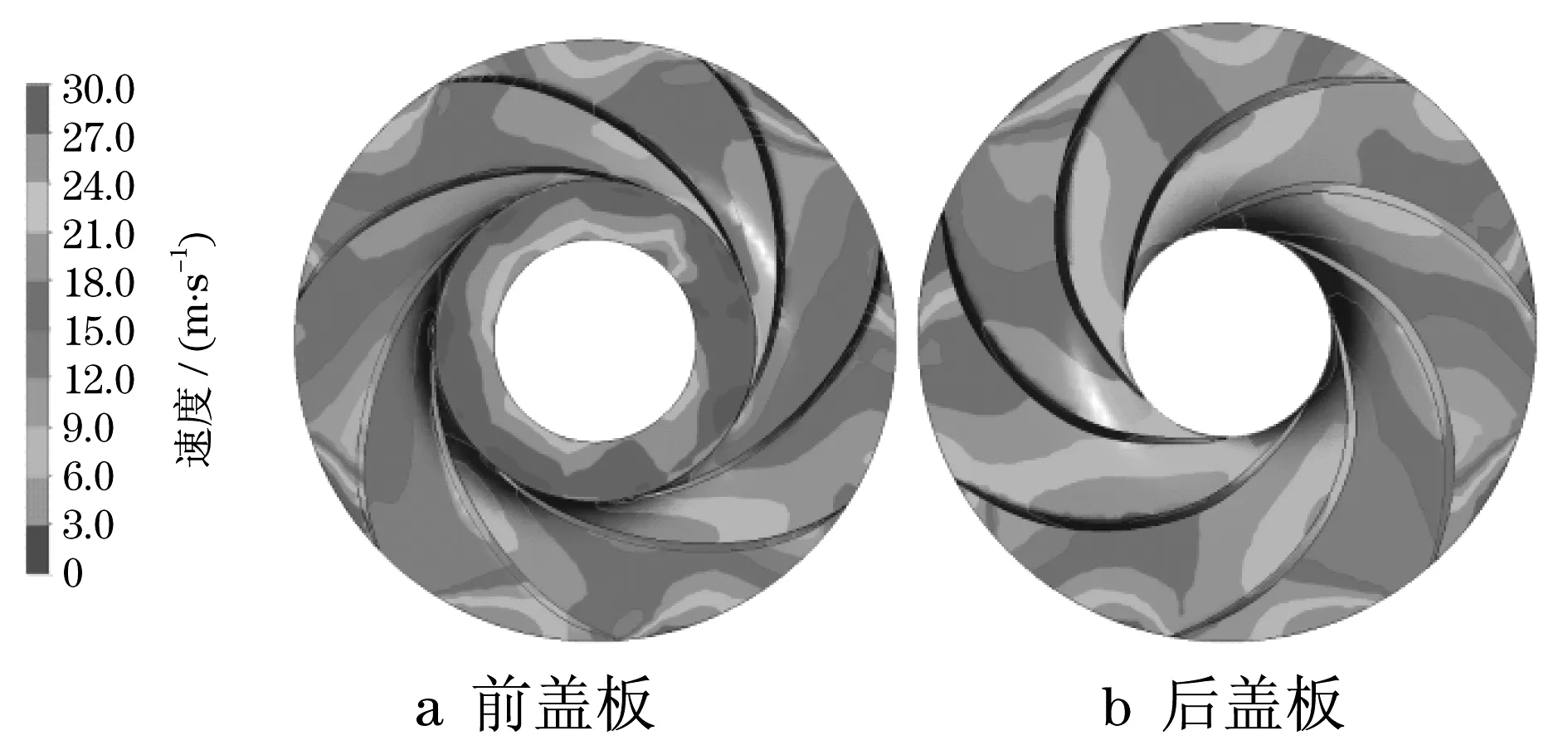

以多级泵的第二级为主要分析对象,选取固体颗粒直径为0.3 mm、固体颗粒体积含量为10 %的物料进行模拟研究,得到标准工况下叶轮和导叶固体颗粒的体积含量分布与滑移速度,如图5—10所示.

图5 次级叶轮前后盖板的固体颗粒体积含量分布

图5为次级叶轮的固体颗粒体积含量分布图,由图可知7个流道内的固相颗粒分布比较均匀,在叶轮进口处固相颗粒含量比较大,随着流动方向固相颗粒含量逐渐减小,在出口处固相颗粒含量达到最小值.伴随着固液混合物的流动,固体颗粒到达叶轮的入口处时,运动方向产生了变化,由轴向变到径向,因为惯性和离心力的作用,颗粒很容易集中在后盖板处.图6为次级叶轮前后盖板的固体颗粒滑移速度分布图,由图可以看出在叶轮进口的前后盖板区域固体颗粒的滑移速度比较大.

图6 次级叶轮前后盖板的固体颗粒滑移速度分布

根据1958年FINNE提出的延性材料冲蚀磨损的微切削理论,可知材料的磨损程度与固体颗粒相的滑移速度的平方成正比,而固相体积含量度决定了单位时间里固体颗粒切削壁面的次数[8-9].由图5,6可知,靠近叶轮进口后盖板区域的固相颗粒体积含量及固体颗粒的滑移速度比较大,容易造成比较严重的磨损;叶轮进口前盖板附近区域的固体颗粒滑移速度较大,此处有一定磨损.

图7 次级导叶正后面固体颗粒体积含量分布

图8 次级导叶正后面固体颗粒滑移速度分布

图7为次级导叶正面与后面的固体颗粒的体积含量分布图,由图可知在反导叶附近的固体颗粒体积含量比较高,并且都集中在反导叶的凹面区域.由于随着固体混合液的流动方向,混合液直接冲击反导叶,造成固体颗粒的堆积,所以在反导叶的凹面容易造成严重的磨损.图8为次级导叶正面、后面固体颗粒的滑移速度分布图,由图可知在正导叶凹面区域固体颗粒的滑移速度比较大.

由图7,8可知,正导叶凹面处的固相浓度和固体颗粒的滑移速度比较大,此处磨损最大;在反导叶凹面处的固相颗粒体积含量比较大,也有一定的磨损.

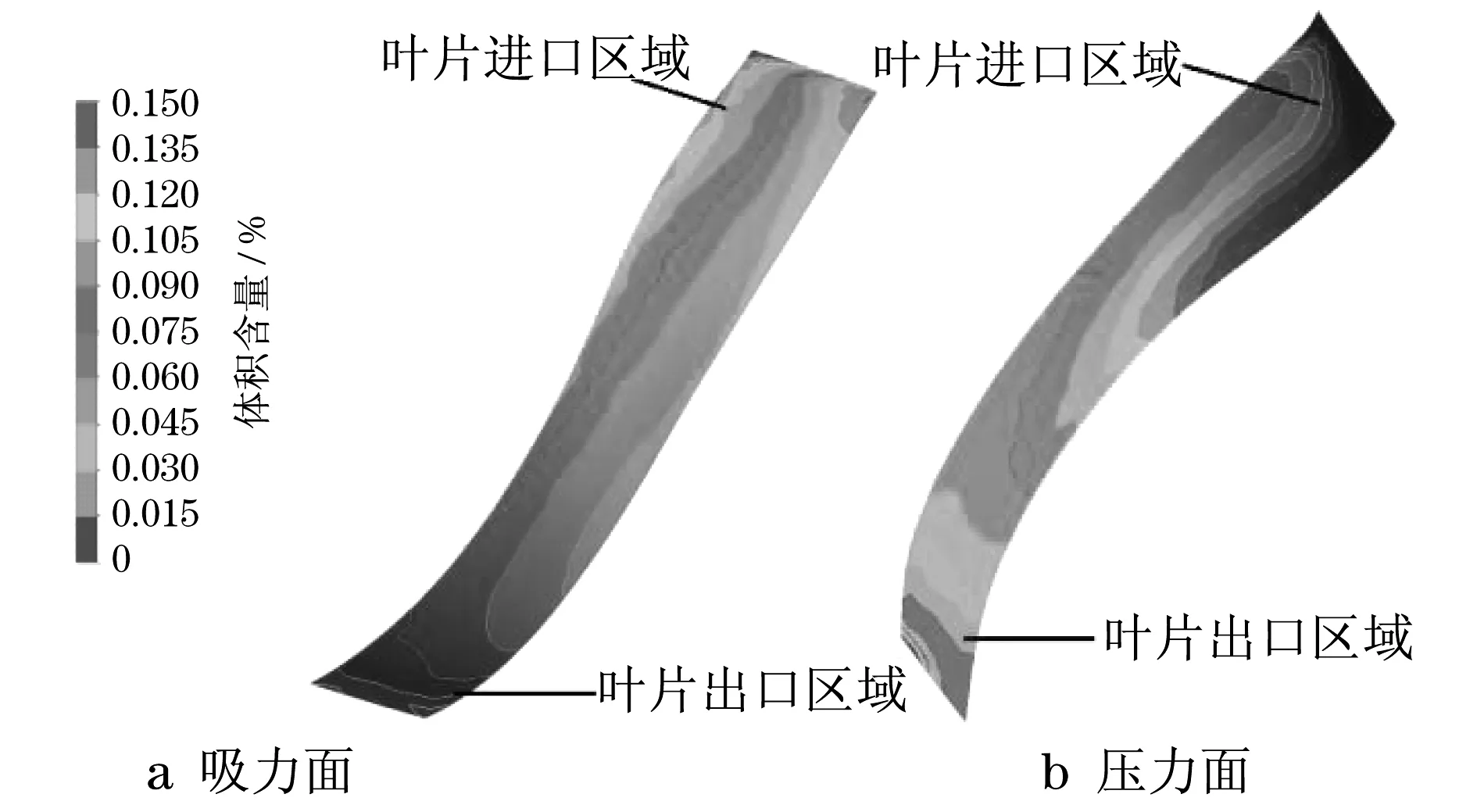

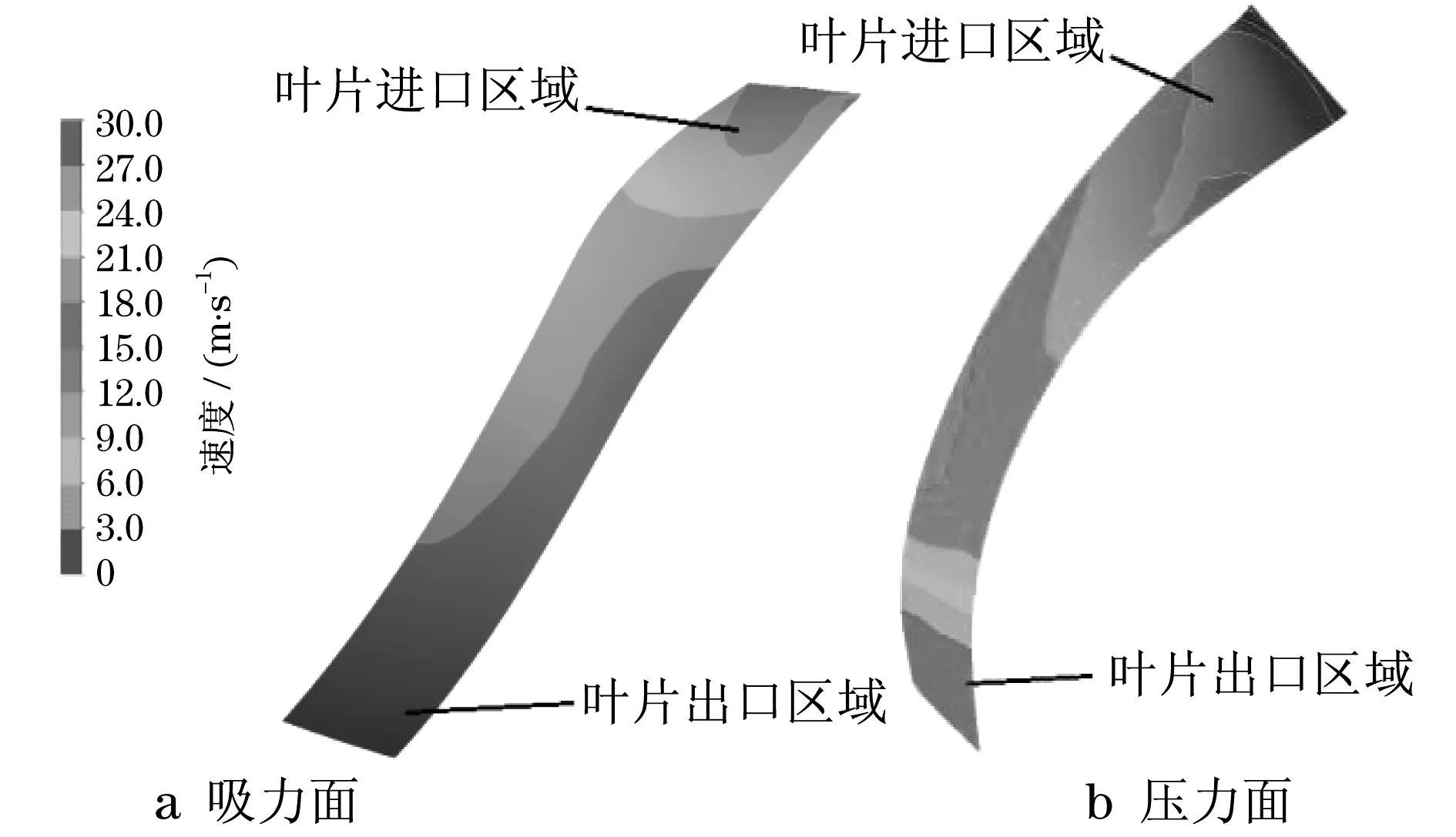

图9 次级叶轮叶片吸力面与压力面固体颗粒体积含量分布

图10 次级叶轮叶片吸力面与压力面固体颗粒滑移速度分布图

图9为次级叶轮一个叶片的压力面和吸力面的固体颗粒分布图,压力面的固体颗粒体积含量大于吸力面的固体颗粒体积含量,并且在叶片的进口区域的固体颗粒体积含量大于叶片出口区域的固体颗粒体积含量.图10为次级叶轮叶片压力面与吸力面固体颗粒滑移速度分布图,由图可以看出叶片的进口处以及压力面的出口处固体颗粒的滑移速度都比较大,叶片中部附近的固体颗粒的滑移速度比较小.

由图9和图10可知叶轮进口附近叶片的固相颗粒体积含量及固体颗粒的滑移速度都比较大,此处的磨损最大;叶轮出口处固体颗粒的滑移速度比较大,叶片在此处也有较大磨损;在叶片的中部区域磨损最小.

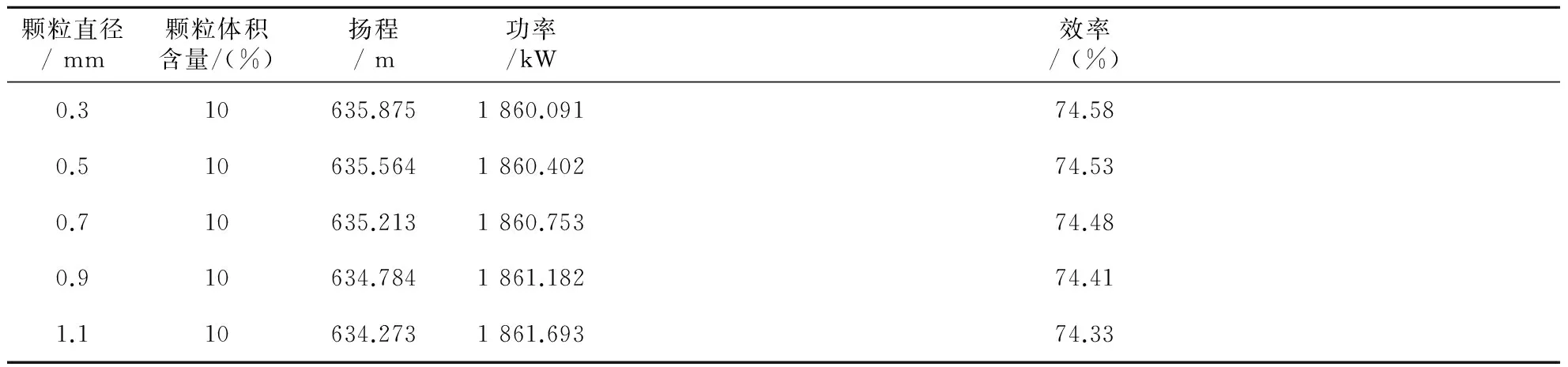

2.2 固相颗粒直径大小对排水泵性能的影响

选用在标准工况下排量Q= 720 m3·h-1,固相颗粒体积含量为C1=10%,选用不同的颗粒直径,其中固体的颗粒直径分别为:d1= 0.3 mm,d2= 0.5 mm,d3= 0.7 mm,d4= 0.9 mm和d5=1.1 mm,分析固体颗粒直径对水泵性能的影响,得到了不同颗粒直径下的模拟特性参数,如表1所示.

表1 多级排水泵在不同颗粒直径下模拟特性参数

Tab.1 Simulation parameter for multistage pump indifferent particle diameter

颗粒直径/mm颗粒体积含量/(%)扬程/m功率/kW效率/(%)0.310635.8751860.09174.580.510635.5641860.40274.530.710635.2131860.75374.480.910634.7841861.18274.411.110634.2731861.69374.33

由表1中数据可以看出颗粒直径的大小对水泵扬程、功率以及效率都有一定的影响,水泵的扬程随着颗粒直径的变大而逐渐变小.功率随着颗粒直径的变大而逐渐变大.水泵的转速不变,随着总扭矩的增大功率自然也变大.效率随着颗粒直径的变大而逐渐变小,而且都小于清水介质下水泵的效率.由以上的数据可以看出,颗粒直径越大越不利于多级泵的水利运输,扬程和效率变小.

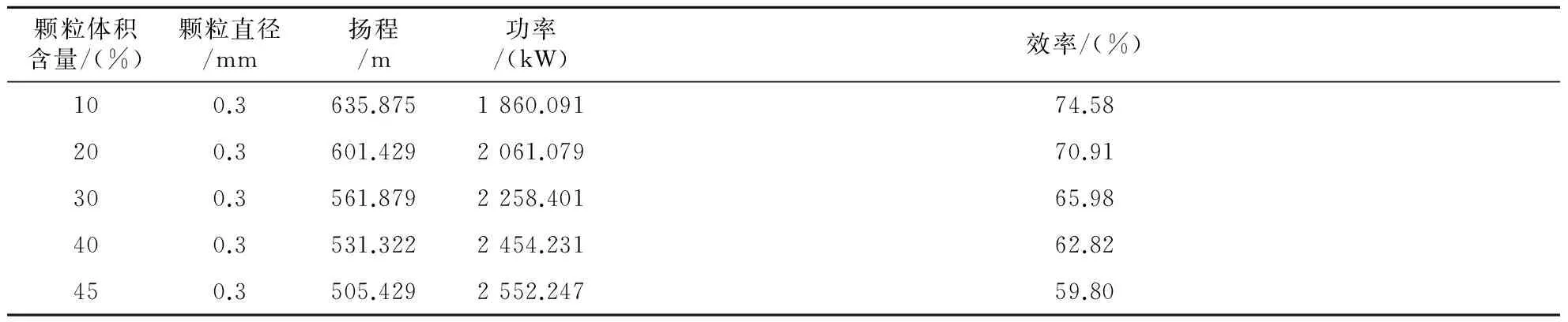

2.3 固相颗粒体积含量对排水泵性能的影响

设置固体颗粒直径d=0.3 mm,模拟不同固体颗粒体积含量下排水泵的性能,体积含量分别为C1=10%,C2=20%,C3=30%,C4=40%,C5=45%,表2为矿用多级排水泵在不同固体颗粒体积含量下的模拟特性参数.

由表2看出,随着固体颗粒体积含量的变大,水泵的扬程变小,并且变化趋势明显.这是由于输送混合液需要耗费更多的能量.水泵功率随着固体颗粒体积含量的变大而变大,当固体颗粒的浓度很大时容易消耗过大的功率,进而容易发生驱动设备的过载.随着固体颗粒体积含量的增大,水泵的效率会逐渐变小,并且变化趋势比较明显.

表2 多级泵在不同固体颗粒体积含量下的模拟特性参数

3 模型优化分析

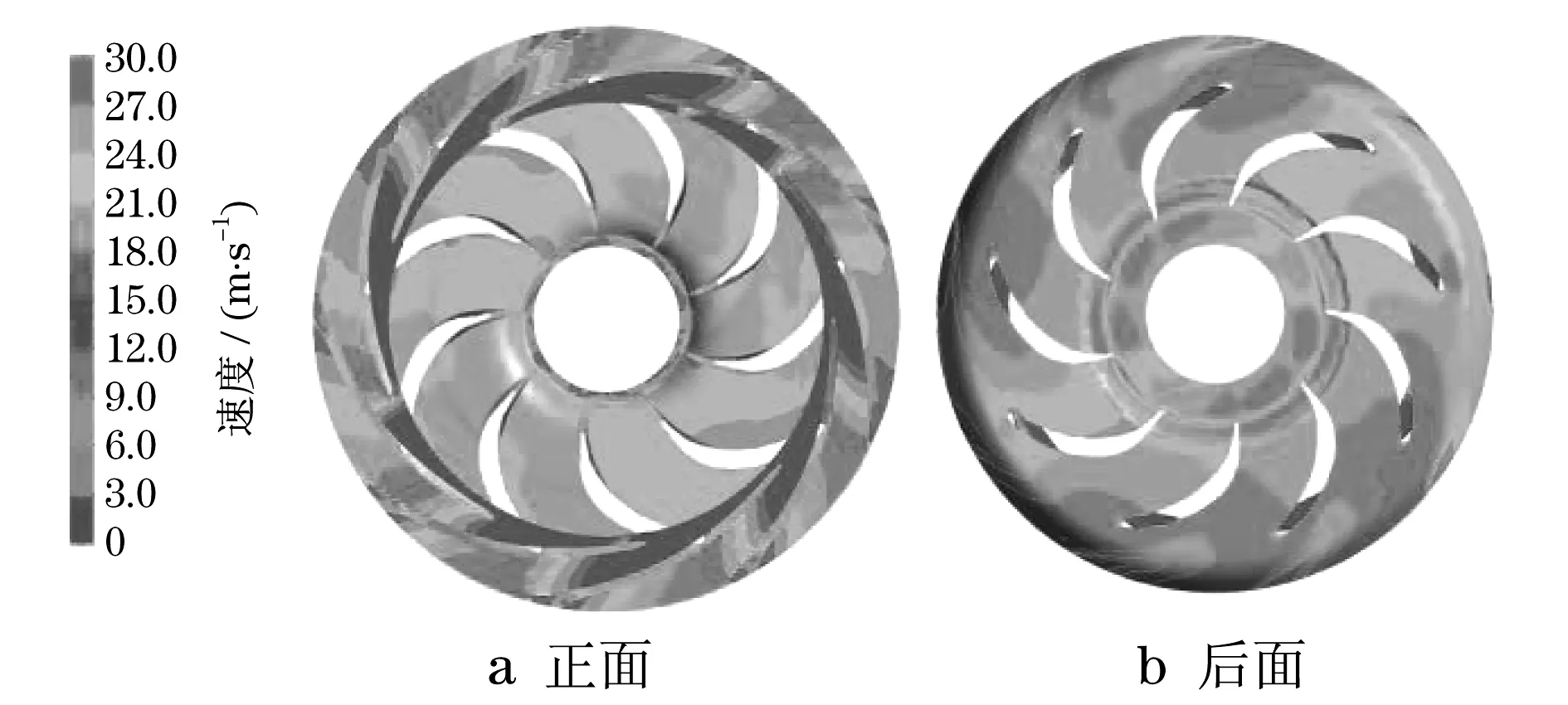

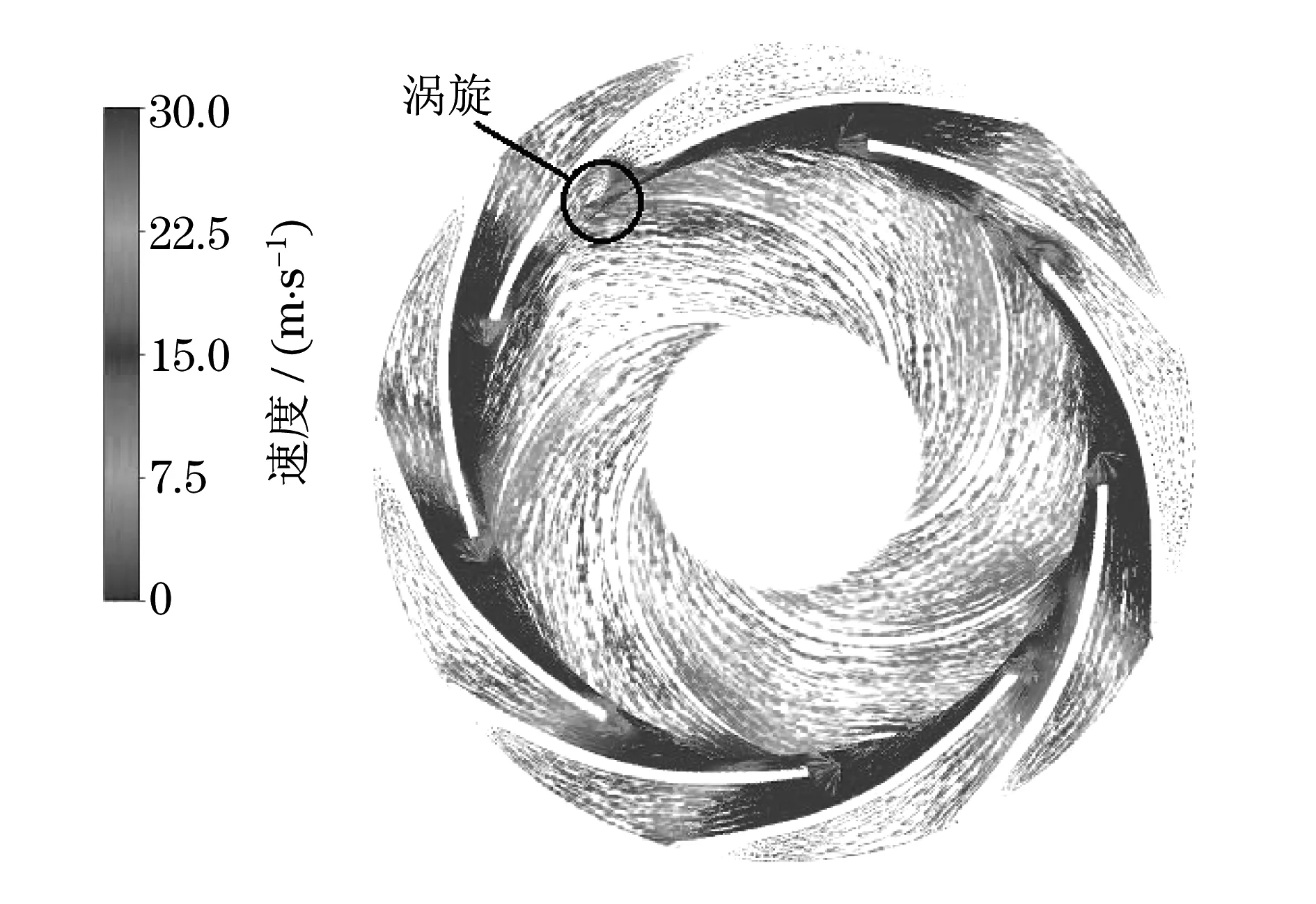

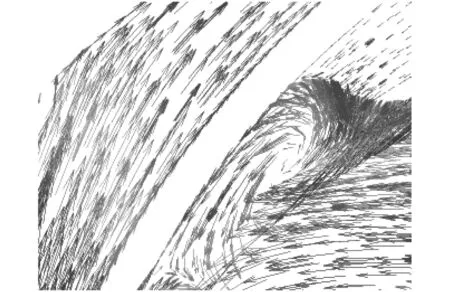

选取固体颗粒直径为0.3 mm、固体颗粒体积含量为10%时排水泵为研究对象,在后处理的云图中发现排水泵的第一级叶轮与导叶内的流动没有规律,出现了严重的涡旋.

图11 三级叶轮固体颗粒体积含量分布

图12 第一级截面固体颗粒速度矢量分布

图11为三级叶轮的固体颗粒体积含量分布云图.由图可知首级叶轮内部的固体颗粒不能沿着径向方向均匀分布并随着液体排出,在首级叶轮的叶片吸力面附近区域造成了大量的固体颗粒堆积,对叶轮叶片的表面产生了严重的磨损.图12为水泵第一级截面的固体颗粒速度矢量云图,图13为水泵第一级截面的固体颗粒速度矢量云图局部放大图.由图12,13可以看出,在首级导叶的进口处出现了涡旋,造成了固体颗粒的堆积,可见首级导叶处的涡旋是造成固体颗粒不规律流动的主要原因.

图13 第一级截面固体颗粒速度矢量分布局部放大图

针对导叶进口处的涡旋现象,提出以下解决措施:

(1) 减小基圆直径 当选用较小的基圆直径时,水泵内的流动更加顺畅,水泵的扬程与效率都有所增加.

所以在加工工艺允许的范围内,选用较小的基圆直径可以降低叶轮入口与导叶出口处的流动能量的损失.

(2) 改变喉部尺寸 当喉部尺寸面积接近于正方形时水泵内的流动得到改善,可见当扩散段的进口宽度与喉部高度趋于相等时排水泵的流动性能得到了改善.

(3) 减小扩散角 减小扩散角角度可以提高水泵的扬程与效率,改变流动性能,通常扩散角取6°~8°,所以在满足要求的情况下尽量减小扩散角.

(4) 改变导叶叶片数 改变导叶叶片数,让进口喉部面积接近于正方形可以改变水泵的流动性能.

4 结论

(1) 排水泵在输送固液两相介质时,叶轮进口后盖板附近区域、正导叶的凹面以及叶轮叶片进口附近区域的磨损最大.

(2) 当固体颗粒的直径不同时,随着颗粒直径的变大,扬程和效率都变小而功率反而变大;当固体颗粒体积含量不同时,随着固体颗粒体积含量的变大,扬程和效率都变小而功率反而变大,变化幅度较大.

(3) 排水泵的第一级导叶进口处出现了涡旋,导致流动的无规律性,造成了固体颗粒的大量堆积.提出通过改进第一级导叶结构尺寸,减小导叶基圆直径、改变喉部尺寸、减小扩散角和改变叶片数来改善排水泵性能

[1] ROEO M G.Dredge pump performance prediction [J].Journal of Pipilines,1986 (5):171-183.

[2] 蔡保元.离心泵的两相流理论及其设计原理[J].科学通报,1983,(8):498-502.

CAI Baoyuan.Two-phase flow theory and the design principle of centrifugal pump.Chinese Science bulletin 1983,(8):498-502.

[3] 许洪元.离心式渣浆泵的设计理论研究与应用[J].水泵技术,1998(l):76-84.

XU Hongyuan.The study and application of design theory for centrifugal slurry pump[J].Journal of hydroelectric Engineering,1998(l):76-84.

[4] 郭烈锦.两相与多相流动力学[M].西安:西安交通大学出版社,2002.12

GUO Liejin.Fluid mechanics of two-phase and multiphase [M].Xi'an:Xi'an Jiaotong University Press,2002.12

[5] Ansys Inc.ANSYS CFX-reference guide release 13.0[M].New York:Ansys Inc,2010.

[6] 汪家琼,蒋万明,孔繁余.基于particle模型固液两相流离心泵流场数值模拟[J].排灌机械工程学报.2013(10):847-848.

WANG Jiaqiong,JIANG Wanming,KONG Fanyu.Numerical simulation of solid-liquid two-phase turbulent flow in centrifugal pump based on particle model[J].Journal of Drainage and Irrigation Machinery Engineering.2013(10):847-848.

[7] 周新民,水沙两相流湍流模式及其应用[D].成都:四川大学,2001.

ZHOU Xinmin.The turbulent model an it’s application to the sediment-laden two-phase flow[D].Chengdu:Sichun University,2001.

[8] 庞佑霞,陆由南,郝诗明.冲蚀速度对40Cr材料抗冲蚀性能影响的研究[J].润滑与密封,2007,32( 4):112-113.

PANG Youxia,LU Younan,HAO Shiming.Study on effect of impacting speed on erosion wear resistance of 40Cr[J].Lubrication Engineering,2007,32( 4):112-113.

[9] 罗先武,许洪元,严志敏,等.渣浆泵 ADI 叶片的磨蚀特性分析[J].水力发电学报,2001(1):79-85.

LUO Xianwu,XU Hongyuan,YAN Zhimin,et al.Analysis on the wear characteristic of ADI blade for slurry pump.[J].Journal of Hydroelectric Engineering,2001(1):79-85.

Impacts of solid particles on drainage pump performances of emergency drainage vehicles

Pertaining to the drainage pump performances of emergency drainage vehicles,the flow properties of solid-liquid two phases are speculated using numerical simulation.By analyzing the impacts of solid particles upon pump wear and external performance parameter,the model optimization metrics are postulated for good fluidity.Therefore,it is found from results that the wears are relatively larger near such areas as back cover,guide vane concave,impeller blade entrance.When the solid particle diameter increases,the variations are relatively smaller with throw and efficiency deceasing and power increasing.When the solid particle volume content increases,the variation increases with the same tendency.With analysis on the irregular internal flow field of the first stage impeller,the fluidity is improved.

mine drainage pump; solid-liquid two-phase flow; wear

辽宁省自然科学基金(20082150)

李宝良(1964-),工学博士,教授。E-mail:libl@djtu.edu.cn.

TH 311

A

1672-5581(2016)01-0026-06