奥氏体不锈钢焊接接头晶间腐蚀断裂分析

2016-12-12吕旭伟周海波

吕旭伟,周海波

(中广核工程有限公司,广东深圳518120)

奥氏体不锈钢焊接接头晶间腐蚀断裂分析

吕旭伟,周海波

(中广核工程有限公司,广东深圳518120)

核电站管道大多采用奥氏体铁素体不锈钢制成,以主管道为例,多数采用焊接方式进行连接。在现场应用之前,需要进行工艺评定的焊接和检验,以验证焊接接头是否满足高温、高压、高腐蚀的性能要求。晶间腐蚀按照标准RCCM+RCCM2000补遗中MC1312.3中B法处理后,在弯曲过程出现裂纹,对比试样也出现裂纹,难以判定是否是晶间腐蚀造成的裂纹缺陷。利用金相方法观察出现裂纹的试样,结合力学性能试验和化学成分进行分析得出,弯曲受检面产生的裂纹不是由晶间腐蚀造成的。

奥氏体铁素体不锈钢;晶间腐蚀;夹渣;穿晶裂纹;伸长率

0前言

压水堆核电站中主管道是连接各设备的承压管道,是整个核电的“主动脉”,其焊接质量的好坏直接决定核电站的使用寿命。随着核电制造国产化进程的推进,焊接工艺评定期间对力学性能、显微组织、焊接性能和抗腐蚀性能的研究十分重要。

晶间腐蚀根据标准RCCM+RCCM2000补遗中MC1312.3中B法处理进行,发现在弯曲过程出现裂纹,对比试样也出现裂纹,难以判定是否是晶间腐蚀造成的裂纹缺陷,因此对开裂现象的定性成为判定焊缝金属晶间腐蚀合格与否的关键。本研究通过各项试验,对试样的开裂原因进行分析判定[1]。

1晶间腐蚀试验

1.1试样制备

在已经焊完的工艺评定件进行取样,共有2件,

编号分别为A1和A2,试样尺寸为70 mm×10 mm× 4 mm。A1试样进行敏化处理和晶间腐蚀试验;A2试样只进行敏化处理。

1.2试验参数和结果

试验参数和结果如表1所示。

表1 试验参数及结果Table 1Test parameters and results

由表1可知,采用5mm直径压头对2个试样进行90°弯曲,发现弯曲面均产生裂纹,如图1所示,无法直接判定试验结果。

图1 对比试样和腐蚀试样Fig.1Contrast samples and corrosion specimens

2理化分析试验

2.1化学成分分析

在晶间腐蚀试样的工艺评定件上重新取样,进行熔敷金属的湿法化学成分分析,所用仪器为CS-998A型高频红外碳硫分析仪、GGX-600原子吸收分光光度计、722G可见分光光度计及CP114电子天平等设备,试验结果如表2所示。

由表2可知,绝大部分元素的含量均符合RCCM标准要求,虽然Cr元素的含量接近上限值,但仍在标准要求的范围内。

表2 焊缝熔敷金属化学成分分析结果Table 2Chemical composition analysis results of deposited metal %

2.2力学性能试验

对上述试样的试件取样进行拉伸、冲击和弯曲试验,所用仪器分别为WE-100液压式万能试验机、JB-30A摆锤式冲击试验机和0~500 kN万能材料试验机。试验结果如表3所示,可见焊接接头的力学性能符合RCCM+RCCM2000补遗的要求。

表3 熔敷金属力学性能试验结果Table 3Mechanical properties of deposited metal

2.3金相分析

弯断出现裂纹的晶间腐蚀试样和对比试样弯断,然后进行宏观和微观检验。

由于宏观金相检验前需要腐蚀,而一旦腐蚀可能改变试样的特性,故此次宏观金相检验未经腐蚀,直接采用放大镜观察断面并拍照,通过观察发现断面处存在细小的夹渣,如图2所示。

针对对比试样和腐蚀试样断口处存在的细小

夹渣问题,进行横截面和受拉面的宏观金相检测,如图3所示,均发现夹渣存在。

图2 断面宏观形貌Fig.2Macro morphology of cross section

图3 受拉面和横截面宏观形貌Fig.3Macro morphology of Tensile stress surface and Cross section

为进一步验证组织形态,采用200×和500×显微镜观察检测面的微观组织,发现对比试样和腐蚀试样组织都较为均匀,无晶间腐蚀倾向,如图4所示。

图4 微观金相形貌Fig.4Microstructure morphology

通过微观金相检验发现组织中存在较多细小的夹渣,最大直径0.4 mm,按焊接缺陷评判不超标,如图5所示。

2.4裂纹形态分析

观察分析裂纹的形态面貌以及断面的宏观形貌,可判定裂纹属于穿晶裂纹,而非沿晶裂纹。

3分析和讨论

3.1试验结果分析

由化学成分分析可知,此焊接接头的铬含量偏高,但仍在规定范围内。铬是不锈钢中最基本的合金元素,当w(Cr)含量大于10%~12%时,可以有效提高不锈钢的抗腐蚀性能,而此熔敷金属的C含量较少,减少了碳化物的析出。且铬的扩散速度较快,虽然在相界和晶界中析出Cr23C6时消耗了铁素体中的部分铬,但很容易得到补偿,不易形成贫铬区,因此熔敷金属的抗晶间腐蚀性能好;对此次试验并无有害影响。通过力学性能试验可见,材料的力学性能均满足标准要求,但屈服强度比较高,导致此断面伸长率略低。

在宏观状态下对裂纹的形态和断面进行分析可知,裂纹断裂方向垂直于试样的变形方向,其表层显示出明显的撕裂痕迹,且裂纹平直、粗大,未见

分叉状的微裂纹和腐蚀产物,断裂面上存在一些夹渣。通过微观金相观察弯曲附近的组织,没有出现任何明显的被腐蚀晶界,断裂位置的截面晶粒组织的腐蚀深度与内部晶粒无明显差异,说明试样内部晶粒并未发生晶间腐蚀,故此裂纹为穿晶裂纹,而不是沿晶裂纹,因为晶间腐蚀引进的裂纹属于沿晶裂纹;同样在微观组织上面也发现了一些不超标的微小夹渣[2]。

图5 微观金相夹渣形貌Fig.5Microstructure and slag morphology

3.2试验结果讨论

可初步判定,此次试验中的裂纹并非由于晶间腐蚀造成,而是穿过金属晶粒内部形成的断裂裂纹,由此可知试样开裂前已经承受过大量的塑性变形,当试样受弯曲的变形率超过了材料本身的伸长率极限时,极有可能产生弯曲裂纹,甚至断裂。

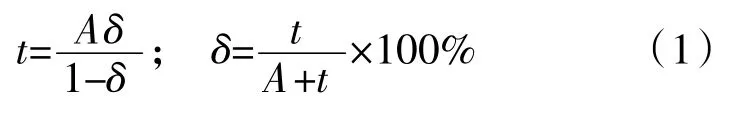

参考ASME第IX卷QW-466.1公式

式中t为试样厚度;A为压头直径;δ为伸长率百分比。

将试验数据代入式(1)得出,试样弯曲后表面的纤维伸长率为44.4%,而此次试验所用的熔敷金属的断后伸长率为31%,可见采用5mm直径的弯曲压头对4 mm厚试样进行弯曲,弯曲部分的伸长率已经超出了熔敷金属本身的伸长率,因此极易产生弯曲裂纹,从而对晶间腐蚀倾向判断造成干扰[3]。

按照RCCM-MC篇MC1312.5中对晶间腐蚀的弯曲试验进行了规定:围绕芯棒慢慢将试样弯曲到90°,芯棒直径不大于试样腐蚀试验前厚度的2倍。试验过程采用直径5 mm的弯曲压头虽符合标准,但比较苛刻。对于4 mm厚度的试样,如果采用直径8 mm的压头进行弯曲,弯曲后受拉面的纤维伸长率为33.3%,接近于熔敷金属本身的断后伸长率,极大减少了弯曲过程中出现开裂的现象。

另外通过断面形态、宏观和微观金相检测,发现熔敷金属存在较小的夹渣,如果弯曲受拉面正好处于夹渣区域,在弯曲过程中造成应力集中,极易出现开裂现象。因此在进行晶间腐蚀试样加工过程中,选取表面没有夹渣的试样进行试验,从而降低试样中存在夹渣导致弯曲过程开裂的几率。

4结论

(1)该奥氏体铁素体不锈钢的焊缝金属弯曲裂纹不是由晶间腐蚀引起。裂纹产生原因主要是试样弯曲后,其弯曲受拉面的伸长率远远超出材料本身的断后伸长率,造成了穿晶开裂。

(2)晶间腐蚀试样在取样过程中应避开缺陷位置,并且仔细观察加工完成的试样是否存在表面夹渣及毛刺等影响弯曲试验的缺陷。

(3)在进行晶间腐蚀前,一定要了解试验对象的伸长率,在用弯曲方法进行晶间腐蚀的评定时,在标准运行的情况下应在试样厚度一定的情况下,增大压头直径,使试样受弯面的伸长率接近或者低于材料本身的伸长率极限,否则即使试样没有晶间腐蚀倾向,在弯曲过程中也极易出现裂纹。

(4)晶间腐蚀试样弯曲后表面往往会出现一些棱角开裂、滑移线、皱纹及表面粗糙等,对试验结果的判定产生干扰。因此试验表面的粗糙度应小于0.8 μm。当弯曲试样开裂无法确定试验是否合格时,应采用金相法来判定是晶间腐蚀造成的沿晶开裂,还是因塑性变形过大造成的穿晶开裂。

[1]RCCM+RCCM2000补遗,MC1300物理和物理化学试验

[2]杜则裕.材料焊接科学基础[M].北京:机械工业出版社,2012.

[3]ASME IX-2010,焊接和钎接评定标准[P].

Analysis on intergranular corrosion crack of austenitic stainless steel welded joints

LV Xuwei,ZHOU Haibo

(China Guangdong Nuclear Power Engineering Co.,Ltd.,Shenzhen 518120,China)

Most of the nuclear power plant pipeline is made of austenitic stainless steel,take the main pipe as an example,they take the welding method for connection,in the application of the welding process,the welding and inspection are required to be evaluated. In order to verify whether the welded joints can meet the requirements of high temperature,high pressure and high corrosion,the intergranular corrosion treatment method according to the B MC1312.3 standard in RCCM+RCCM2000 addendum.But the result is that there is a crack in the bending process,and the contrast sample is also a crack,it is difficult to determine whether the crack caused by intergranular corrosion is caused by cracks.The observation and analysis of the crack specimen are carried out by means of metallographic method,and combined with mechanical property test and chemical composition analysis,the conclusion is that the cracks caused by bending are not caused by intergranular corrosion.

austenite-ferrite stainless steel;intergranular corrosion;slag;tranagranular cracks;elongation

TG457.1

A

1001-2303(2016)11-0095-04

10.7512/j.issn.1001-2303.2016.11.20

献

吕旭伟,周海波.奥氏体不锈钢焊接接头晶间腐蚀断裂分析[J].电焊机,2016,46(11):95-98.

2016-02-20

吕旭伟(1985—),男,山东人,工程师,学士,主要从事核岛主系统管道自动化焊接及焊接工艺评定的研究工作。