随机动载荷下掘进机镐形截齿的疲劳寿命预测

2016-12-12曾庆良王新超王汝汝

曾庆良,王新超,王汝汝

(1.山东科技大学机械电子工程学院,山东 青岛 266590; 2.兖矿集团陕西未来能源化工有限公司金鸡滩煤矿,陕西 榆林 719000)

随机动载荷下掘进机镐形截齿的疲劳寿命预测

曾庆良1,王新超1,王汝汝2

(1.山东科技大学机械电子工程学院,山东 青岛 266590; 2.兖矿集团陕西未来能源化工有限公司金鸡滩煤矿,陕西 榆林 719000)

为了缩短掘进机的停机时间,确保其在截割过程中的稳定性和可靠性,以复杂煤层条件下掘进机的镐形截齿为研究对象,基于MATLAB软件对其所受的随机载荷进行模拟.提取载荷最大值加载到有限元分析软件中,对截齿进行静力学强度分析,根据得到的位移云图和应力云图确定其危险位置; 基于静力学分析结果,采用Hypermesh软件中的疲劳模块对随机动载荷作用下的镐形截齿进行疲劳寿命预测.结果表明其强度和疲劳寿命满足使用要求,具有较高的指导作用和实用价值.

掘进机; 镐形截齿; 随机动载荷; 疲劳寿命

镐形截齿在掘进机截割煤岩体的过程中常受到冲击载荷的作用,此外,由于截齿的安装方式、结构参数以及掘进机的工作环境等原因,导致镐形截齿在实际使用过程中常发生磨损、丢失、崩刃、断裂以及合金头脱落等现象,严重影响掘进机的工作稳定性、可靠性以及生产效率.传统镐形截齿的设计准则以强度和刚度校核为主,未考虑疲劳破坏的影响,这就使得截齿在使用过程中,出现在刚度和强度满足使用条件的情况下发生疲劳失效的现象.

因此,在对镐形截齿进行静力学强度分析的基础上,验证其疲劳寿命是否达到使用要求,是其满足工作可靠性和提高整机工作稳定性的重要保证.本文针对掘进机在采掘复杂煤层过程中的具体工况,以镐形截齿为研究对象,对其所受载荷进行模拟,基于有限元软件对其进行静力学强度分析,并根据分析结果,在随机动载荷条件下对其危险部位进行疲劳寿命验证,从而对镐形截齿的整体使用性能进行验证.

1 镐形截齿力学模型

镐形截齿以一定的角度安装在截割头上,基于截割头动能作用,与煤岩体进行直接接触并对其进行截割破碎.在破碎复杂条件下的煤岩体过程中,由于煤岩分布的不均匀性、截割速度和切屑厚度的瞬变性以及截齿空间位置的不断变化等原因,导致镐形截齿所受载荷具有一定的随机性和突变性,为了更好地模拟镐形截齿的受载情况,根据相关研究成果[1-3],运用随机理论和概率论理论,构建镐形截齿随机动载荷的数学模型:

随机截割阻力Z[n]:

(1)

随机进给阻力Y[n]:

(2)

随机侧向力X[n]:

(3)

式中:n为随机载荷序列模拟点数;Zav,Yav,Xav为镐形截齿所受三向力的平均值;kz[n],ky[n],kx[n]为三向力的随机数序列;σz,σy,σx为三向力在相应分布形式下的均方差; C为截割复杂煤层时作用在镐形截齿上载荷的修正系数.

利用MALAB软件编制镐形截齿截割复杂煤层过程中的载荷模拟程序,并进行模拟.结果表明,镐形截齿的随机截割阻力和进给阻力满足Gamma分布,随机侧向力满足正态分布,与目前所取得的研究成果比较接近[4-5],能够较为真实反映镐形截齿截割复杂煤层的实际工况.

2 镐形截齿的静力学强度分析

2.1 镐形截齿有限元模型的建立

Hypermesh软件功能强大,特别适合各种模型的网格划分和有限元分析,但其三维建模能力较弱,建模步骤繁琐,故可以通过导入Solidworks、IGES、Pro/E、STEP以及Parasolid等格式的数据文件完成镐形截齿有限元模型的建立[6].根据仿真精度和速度的要求,对有限元模型进行一定的几何处理和结构简化,设定镐形截齿刀头和刀杆的材料参数和性能,采用四面体单元,分别对刀头和刀杆进行网格划分,并检查网格质量,最终建立的镐形截齿有限元模型如图1所示.

2.2 约束和载荷的确定

在截割煤岩体的过程中,镐形截齿理论上能够实现绕自身轴线转动的功能,但在实际工作中由于截齿变形、齿座堵塞以及锈蚀等原因是不发生转动的.因此,本文以全约束条件下的镐形截齿为研究对象,对截齿刀杆与齿座装配部分施加径向约束和3个转动约束,对截齿大径端面与齿座接触部分施加轴向约束,从而实现对镐形截齿6个自由度的全约束.

图1 掘进机镐形截齿有限元模型

基于MATLAB软件编制的载荷模拟程序,以十周期载荷数据为样本,从中选择三向力最大值作为镐形截齿的最危险工况,即截割阻力Z为45.280 kN,进给阻力Y为24.181 kN和侧向力X为10.839 kN,施加到镐形截齿有限元模型上.由于镐形截齿的截割过程具有很大的随机性,导致刀头上所承受的载荷分布具有不均匀性,因此,用集中载荷代替分布载荷对截齿刀头进行加载[7],并且加载到距离齿尖7 mm(截齿刀头长度的一半)范围内的全部节点上.

2.3 静力学强度分析

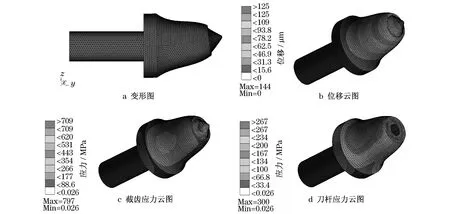

采用Hypermesh软件中的RADIOSS求解器,对最危险工况下(即所承受三向力最大)的镐形截齿进行静力学强度分析,研究其在截割过程中的位移与应力情况,分析结果如图2所示.

镐形截齿在最危险工况下,截齿刀头处的变形最大,最大位移为0.141 mm,符合实际情况,与截齿的结构尺寸相比,变形较小,满足截齿的刚度要求.截齿刀头材料为碳化钨-钴硬质合金,其在危险工况下的应力最大,可以达到797 MPa,小于刀头材料的许用应力[σ]=950 MPa,表明截齿刀头满足强度条件; 截齿刀杆材料为42CrMo,其最大应力出现在刀杆与刀头相接处,为300 MPa,小于刀杆材料的许用应力[σ]=310 MPa,表明截齿刀杆满足强度条件; 总的来说,镐形截齿在截割复杂煤层时,其强度满足使用要求.

3 镐形截齿的疲劳寿命预测

零件发生疲劳破坏的部位一般都有应力集中的现象[8],为了对随机动态载荷作用下的镐形截齿的疲劳寿命进行预测,根据静力学强度分析的结果,采用Hypermesh软件中的Fatigue Process Manager模块,对镐形截齿的疲劳寿命进行分析计算.本文基于名义应力法,通过对截齿的载荷谱进行雨流处理,选择GOODMAN法对平均应力进行修正,综合考虑疲劳强度系数、应力组合方法等因素,以线性疲劳累积损伤理论为基础,对截割复杂煤层下镐形截齿的疲劳寿命进行预测.

图2 分析结果

3.1 镐形截齿的S-N曲线

材料的S-N曲线反映了材料处于不同应力水平下的疲劳寿命情况,一般通过试验的方式得到[9].考虑到试验结果的离散性,使得材料S-N曲线有多条,这主要与存活率P有关,因此在进行疲劳寿命分析时最好选择较高存活率所对应的疲劳寿命曲线P-S-N.本文采用存活率为90%的材料S-N曲线.考虑到镐形截齿刀头材料具有很好的强度性能和耐磨性能,刀头发生疲劳失效的几率很小,因此本文构建了截齿刀杆的S-N曲线,对截齿刀杆进行疲劳寿命预测,用以反映镐形截齿的整体寿命.

3.2 疲劳寿命预测

通过设定截齿刀杆材料的性能参数、疲劳寿命参数和所选存活率对应的P-S-N曲线,根据名义应力法,基于线性疲劳累计损伤理论,将经过雨流处理的疲劳载荷谱加载到镐形截齿上,对其进行疲劳寿命预测,结果如图3所示.

图3 疲劳寿命分析结果

由图3可知,镐形截齿疲劳寿命最小为1.87×105次载荷加载循环,发生在截齿刀头与刀杆的相接处,与静力学分析中刀杆最大应力的发生部位相对应,符合实际情况.刀杆中部也有发生疲劳破坏的趋势,但其寿命较长,可以不考虑其影响; 最大疲劳累积损伤发生在截齿刀杆与刀头相接处,即疲劳寿命最小处,最大累积损伤仅为1.01×10-4,远小于1,因此,刀杆满足疲劳强度要求.

由于疲劳载荷谱为10个周期的模拟载荷,掘进机截割头旋转速度为46 r·min-1,因此,镐形截齿的使用寿命N为

即该镐形截齿在复杂煤层截割条件下的理论使用寿命可以达到28.23 d,研究表明,新截齿投入生产后使用寿命一般为8~35 h[10],因此,该镐形截齿的使用寿命满足要求.

4 结论

运用有限元分析软件Hypermesh,完成了镐形截齿在最大载荷作用下的静力学强度分析,得到了截齿的变形图、位移云图和应力云图,并根据强度分析结果,基于随机动载荷,对镐形截齿进行了疲劳寿命预测.结论如下:

(1) 静力学分析结果表明,镐形截齿的刀头部分和刀杆与刀头相接处的应力较大,但都小于对应材料的许用应力,镐形截齿整体满足强度要求.其中,镐形截齿刀头和刀杆相接处为截齿的最危险部位.

(2) 由镐形截齿的位移云图可知,截齿刀头部分的变形位移最大,符合实际情况.

(3) 疲劳寿命预测结果表明:镐形截齿的理论使用寿命可达28.23 d,刀头与刀杆相接处的疲劳寿命最小,疲劳累积损伤最大,但损伤程度远小于1,表明该镐形截齿满足疲劳强度要求.

[1] 刘春生,于信伟,任昌玉.滚筒式采煤机工作机构[M].哈尔滨:哈尔滨工程大学出版社,2010.

LIU Chunsheng,YU Xinwei,REN Changyu.Working mechanism of drum shearer[M].Harbin:Harbin Engineering University Press,2010.

[2] 别隆.煤岩切削原理[M].北京:中国工业出版社,1965.

BIE Long.Coal and rock cutting theory[M].Beijing:China Industry Press,1965.

[3] 罗春雷,丁吉,宋长春.基于随机过程理论短螺旋钻头载荷的数学模型[J].中南大学学报:自然科学版,2012,12(43):4701-4706.

LUO Chunlei,DING Ji,SONG Changchun.Mathematical model of loads for short helix bit based on random process theory[J].Journal of Central South University(Natural Science),2012,12(43):4701-4706.

[4] 葛怀挺.连续采煤机滚筒载荷谱分析及参数模糊优化设计[D].沈阳:辽宁工程技术大学.2006.

GE Huaiting.Analyse of load’s spectrum of continuous miner’s cutting drum and fuzzy optimization design to parameters[D].Shenyang:Liaoning Engineering Technology College.2006.

[5] 尹力,梁坚毅,朱真才,等.采煤机螺旋式滚筒截割载荷仿真分析[J].煤炭技术,2010,29(11):3-5.

YIN Li,LIANG Jianyi,ZHU Zhencai,et al.The drum load simulation analysis of mineral helix shearer[J].Coal Technology,2010,29(11):3-5.

[6] 于开平,周传月,谭惠丰,等.HyperMesh入门到精通[M].北京:科学出版社,2005.

YU Kaiping,ZHOU Chuanyue,TAN Huifeng,et al.Entry to the master of Hypermesh[M].Beijing:Science Press,2005.

[7] 王林龙.基于ANSYS的采煤机镐形截齿截割动态分析[J].煤炭技术,2014,33(12):249-251.

WANG Linlong.Cutting dynamic analysis of picks cutting tooth in coal winning machine based on ANSYS[J].Coal Technology,2014,33(12):249-251.

[8] 赵丽娟,屈岳雷,谢波.薄煤层采煤机摇臂壳体的瞬态动力学分析[J].现代制造技术与装备,2008(6):58-72.

ZHAO Lijuan,QU Yuelei,XIE Bo.Transient dynamics analysis on ranging arm of shearer in thin coal seam[J].Modern Manufacturing Technology and Equipment,2008(6):58-72.

[9] 阳清泉.SF33900型矿用自卸车车架结构的疲劳寿命分析与优化[D].长沙:湖南大学.2012.

YANG Qingquan.The fatigue life analysis and optimization of SF33900 type mining dump truck frame[J].Changsha:Hunan University.2012.

[10] 蔡和平,朱维斗,姜喜春,等.硬煤截齿刀头硬质合金的热疲劳失效分析[J].西安交通大学学报,1997(3):12-17.

CAI Heping,ZHU Weidou,JIANG Xichun,et al.Thermal fatigue failure analysis of coal cutter with hard alloy[J].Journal of Xi′an Jiaotong University,1997(3):12-17.

Fatigue life prediction on pick cutter of roadheader under stochastic dynamic loading

ZENG Qing-liang1,WANG Xin-chao1,WANG Ru-ru2

(1.College of Mechanical and Electronic Engineering, Shandong University of Science and Technology, Qingdao 266590, China;2.Jin Jitan Coal, Shaanxi Future Energy Chemical Co., Ltd, Yu Lin 719000, China)

In order to reduce the idle of boring machine and ensure the stability and reliability during cutting process, the pick cutter of roadheader under complicated seam conditions is conducted.By using MatlabTM for random loading detection, the finite element analysis is applied to analyze the static strength under the maximum loading.According to the displacement and stress clouds of pick cutter, the risk position is determined.Based on static analysis, the fatigue process manager module in HypermeshTM is employed for fatigue life prediction.Owing that the strength and fatigue life meet the requirements, this approach possesses high guidance and practical value.

roadheader; pick cutter; stochastic dynamic loading; fatigue analysis

国家自然科学基金项目(51375282); 长江学者和创新团队发展计划(IRT1266); 泰山学者建设工程专项经费资助项目(201309)

曾庆良(1965-),男,教授,博士生导师.E-maill:18754277910@163.com.

TD 421

A

1672-5581(2016)03-0259-04