基于AMESim的某润滑系统仿真

2016-12-12高久好卞斌华姚立波

高久好,张 靖,卞斌华,姚立波

(63983部队,江苏 无锡 214035)

基于AMESim的某润滑系统仿真

高久好,张 靖,卞斌华,姚立波

(63983部队,江苏 无锡 214035)

建立了某润滑系统的仿真模型,研究了主油路通向换挡离合器的小孔孔径对润滑系统最小需求流量的影响,分析计算了行星轮轴承端泄油槽宽度和行星轮转速对行星轮轴承的润滑流量、流速和最小油膜厚度的定量关系.应用仿真结果,确定了润滑泵的排量,找到了行星轮轴承润滑故障的原因,提出的改进设计得到了台架试验的验证.

润滑系统建模与仿真; 轴承润滑; 故障分析

与高速低扭履带式车辆或低速高扭履带式工程机械的传动系统相比,某高速高扭履带式工程机械的传动系统的工作转速和工作转矩变化范围都要宽,给传动系统的润滑设计带来了很大的困难:主要表现在不能简单地通过经验或类比等传统方法来确定润滑系统的总流量、各润滑节点的流量分配以及孔隙的大小.随着工程机械传动系统集成化程度和功率密度的提高,其润滑系统趋于更复杂、更非线性化,依靠传统的方法来优化润滑系统或定量分析润滑系统,逐渐变得不可能.在计算机仿真计算润滑系统方面,很多文献主要集中在发动的机润滑系统[1-5],近年来还有装甲车辆传动装置的润滑系统研究[6].

某传动系统的润滑系统是一个典型的非线性多支路润滑系统,没有相似的润滑系统设计可以借鉴,尤其是行星轮轴承处于润滑回路的最末端,而且承受的扭矩大、转速高,是整个润滑系统的关键节点.为了准确、全面地掌握润滑回路的结构参数和工作参数等对润滑系统整体性能的定量影响关系,提高润滑系统的设计效率和水平,确保行星轮轴承得到可靠润滑,建立了该传动装置润滑系统的仿真模型.通过仿真计算,确定了最小工作流量和润滑泵的排量;分析了相关参数对行星轮轴承润滑的影响,解决了行星轮轴承润滑不良的故障,并通过了台架可靠性试验验证.

1 润滑仿真模型

为了便于计算,在不影响仿真准确性的前提下,进行了以下假设:①润滑油流体连续,不可压缩;②所有的密封绝对可靠,没有泄漏;③传动装置油底壳气压与外界大气压相等.

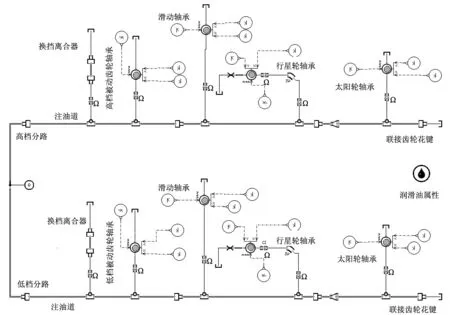

该润滑系统由高档分路和低档分路组成,润滑油通过高档分路和低档分路的主油道,同时润滑换换离合器、高(低)档被动齿轮、滑动轴承、行星轮轴承、太阳轮轴承和联接齿轮花键,最后都汇入油底壳.高档分路和低档分路在润滑结构及其孔隙尺寸上完全相同,但换挡离合器在某个确定时刻只有一个是结合的,因而只有这处孔隙尺寸有差别.由于关注的重点不是润滑泵(定量泵),因而可以使用一个定量的供油模型来模拟润滑泵.建立的仿真模型如图1所示,由供油模型、管道模型、轴承模型、离心力模型、节流孔模型和油箱模型组成.其中等直径管道的节流孔流量、离心力、压力损失,以及管道在分支、变直径、折弯等处的局部损失系数等按文献[7]选取,通过轴承的流量按式(1)计算.

(1)

式中:QT为通过轴承的润滑油总流量;QP为由于轴承进出口压力差产生的润滑油流量;QH为由于流体动力学效应而产生的润滑油流量;q为泵的排量;D为轴承径;L为轴承宽度;c为轴承与轴径径向间隙;ε为轴径相对轴承的偏心率;ω为主轴转速.

图1 润滑系统仿真模型Fig.1 Simulation model of the lubrication system

2 最小需求流量和行星轮轴承润滑仿真

轴承转速越高,对流量需求越大,润滑条件越苛刻,因而以下的仿真都是在高速状态下进行,即高档分路的换挡离合器结合而低档分路的换挡离合器分离,轴承的受力和转速都是按该工况下的计算参数.

2.1 最小需求流量仿真

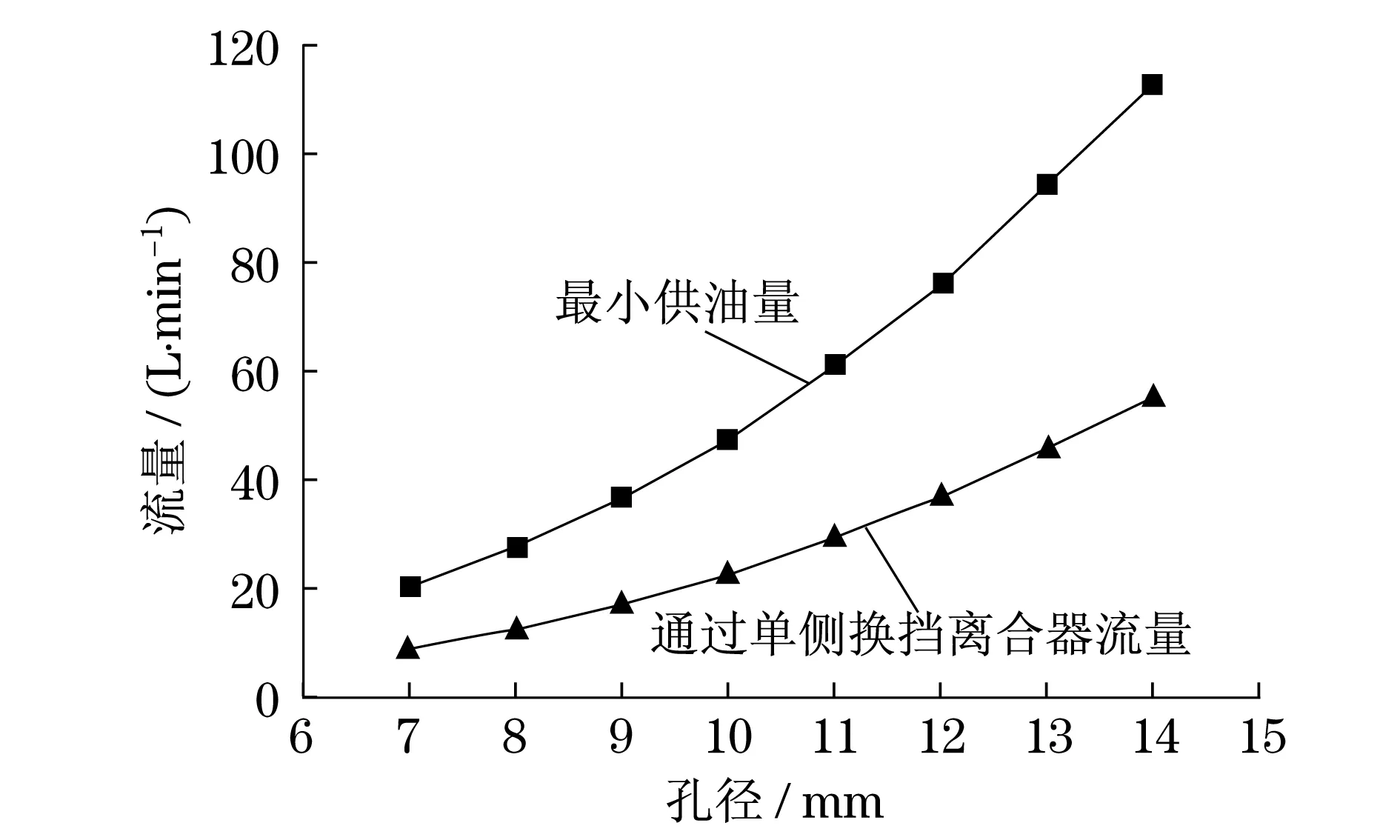

仿真表明,润滑油大部分通过高档分路和低档分路的换挡离合器流回了油底壳,因此主油道通向换挡离合器的孔径是润滑系统重要的设计参数之一,若其孔径与供油流量不匹配,则有的润滑节点可能润滑不足甚至得不到润滑,从而引起油温升高甚至机械故障,因而有必要计算该孔孔径与最小供油流量的定量关系.在仿真计算中,某孔径下的最小供油流量的判断依据是至少一个润滑节点的流量恰好降低为零.

在主轴转速为4 856 r·min-1(最高工作转速)时的仿真结果如图2所示.随着孔径的增加,所需的最小需求流量呈非线性增长,而且绝大部分的润滑油通过两侧的换挡离合器流回了油底壳,余下所有轴承的润滑总流量在2.0 L·min-1左右.

图2 孔径与流量关系曲线Fig.2 Oil flow quantity vs.the diameter of the orifice from the main oil passage to the clutch

2.2 行星轮轴承润滑仿真

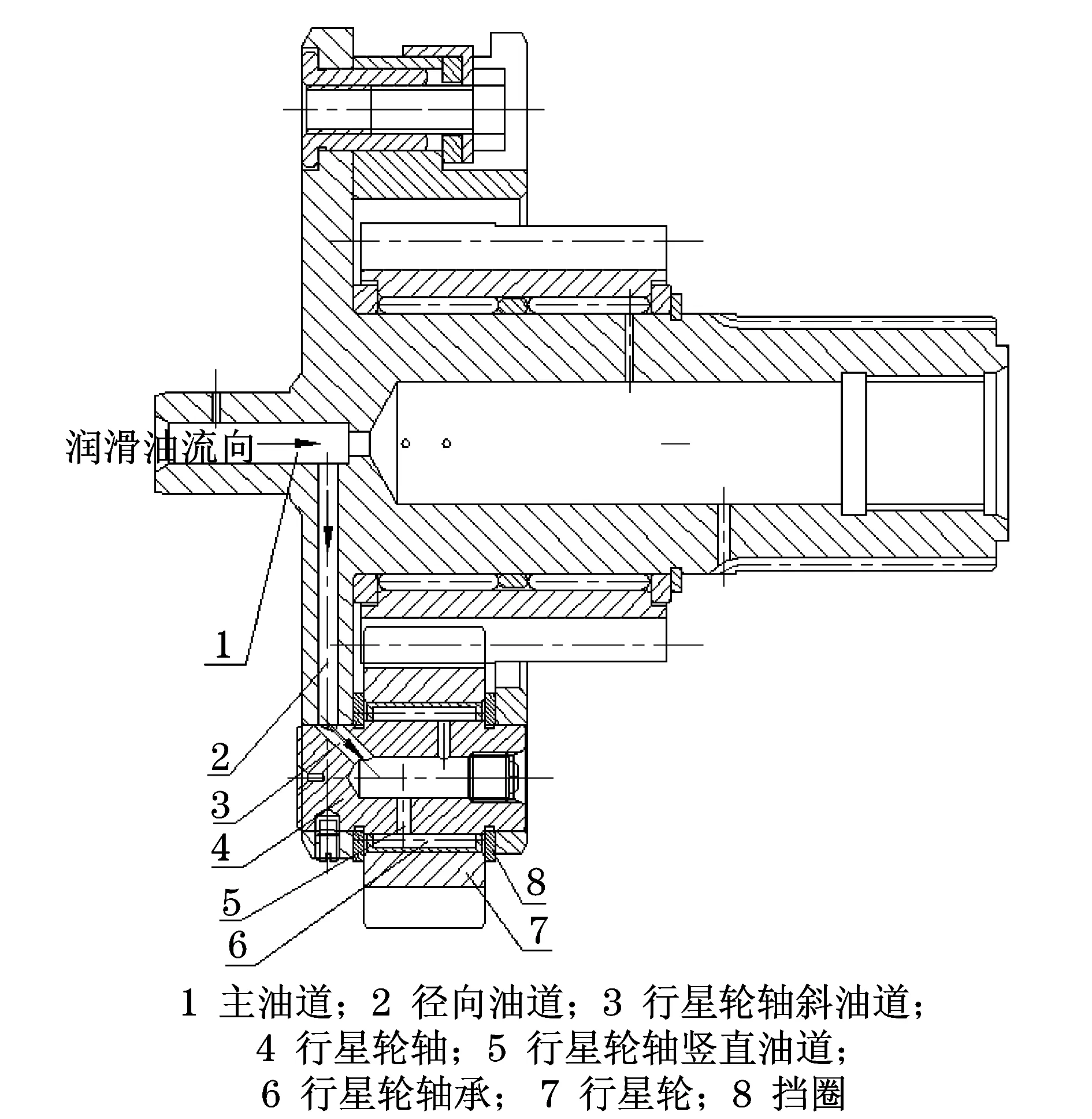

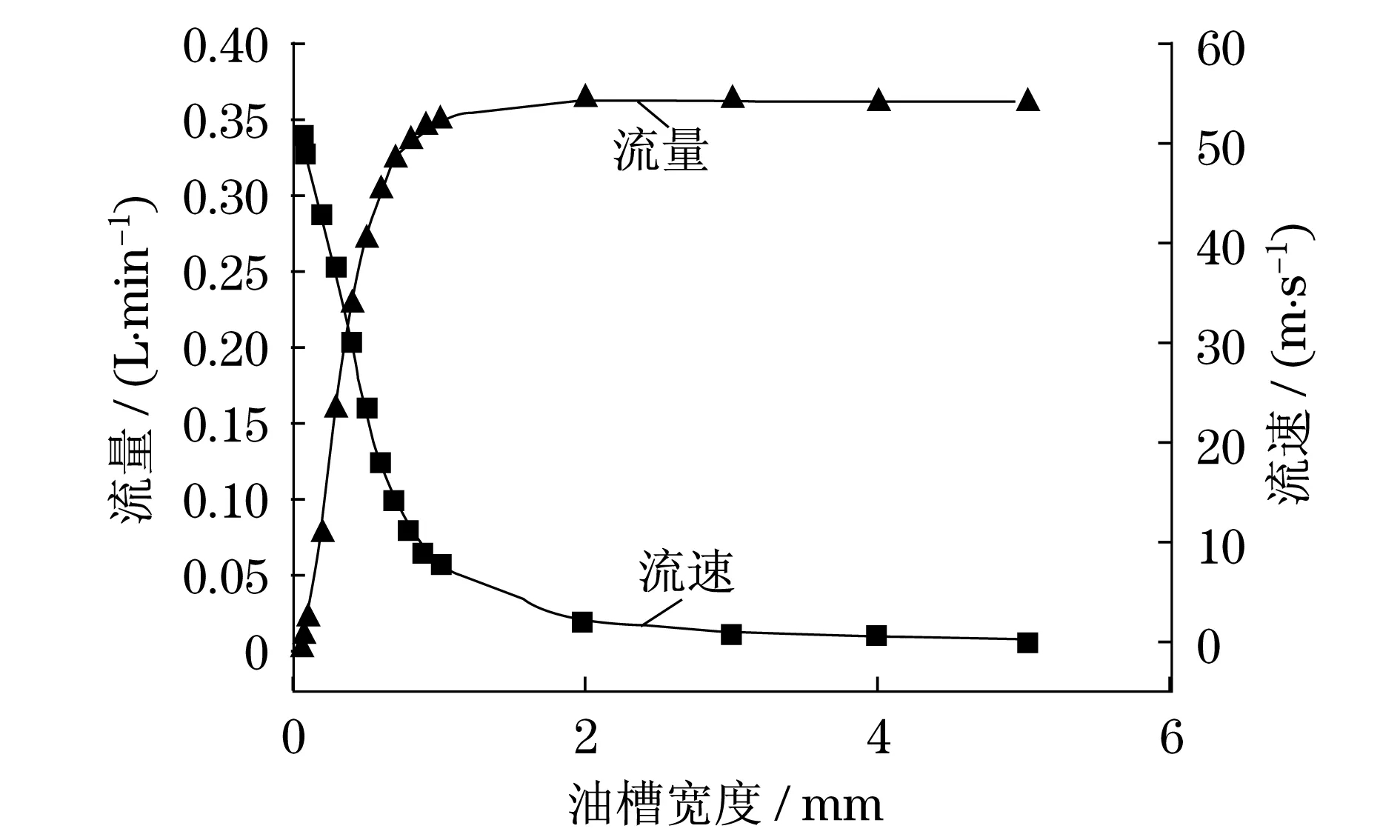

(1) 端泄油槽宽度 行星架的润滑结构如图3所示.润滑油从主油道1流入径向油道2,然后通过行星轮轴4的斜油道3流入行星轮轴4的内腔,再通过行星轮轴的两个竖直油道5润滑行星轮轴承6,最后经过行星轮7与挡圈8之间的端泄油槽流回油底壳.在供油流量充足情况下,仿真得到行星轮轴承润滑性能(流量和流速)与油槽宽度的关系,如图4所示.行星轮轴承的最小油膜厚度保持在9.1 μm.

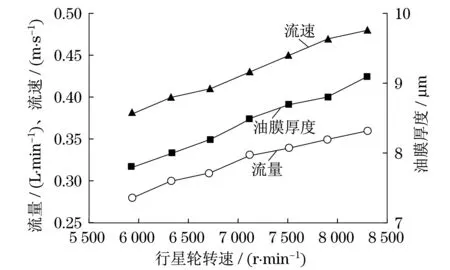

(2) 行星轮转速 主轴高速旋转产生的离心效应对其中的润滑油流动特性影响很大,考虑润滑油的离心力作用后,在供油充足和端泄油槽宽度3 mm情况下,行星轮轴承的润滑流量、轴承最小油膜等随转速的变化曲线如图5所示.

3 仿真分析及应用

3.1 润滑工作流量和润滑泵选择

仿真结果表明,随着通向换挡离合器的孔径的增加,需要的润滑流量也呈非线性增长.若孔径过大,则需要大排量或者选择高转速的润滑泵,给润滑泵的取力装置设计、润滑系统的布置等带来不便;若孔径过小,则润滑油交换时间长,对散热不利,且过小的孔径也很难加工.因此,综合考虑取力装置的设计、润滑泵的选型和油孔加工工艺,设计的孔径是4.0 mm(等效孔径是8.0 mm),对应在最高工作转速下的最小需求流量27.6 L·min-1,则润滑泵的最低排量按式(2)计算:

图3 行星轮部件润滑油道Fig.3 Sketch of internal oil passage of planetary-gear assembly

图4 行星轮轴承润滑特性与油槽宽度关系曲线Fig.4 Lubrication performances of planetary-gear bearings vs.width of groove on the plate

图5 行星轮轴承润滑特性与转速关系曲线Fig.5 Lubrication performances of planetary-gear bearings vs.rotation rate of planetary-gear

(2)

式中:q为泵的排量;Q为润滑流量,取27.6 L·min-1;ηv为润滑泵的容积效率,外啮合齿轮泵一般取0.9;nb为润滑泵额定转速,一般在1800~2500 r·min-1.

计算得到泵的排量q=12.3~17.0 mL·rev-1.为了利于润滑油的循环和散热,考虑到容积效率随着工作时间而有所下降,实际设计中选择了排量20 mL·rev-1的齿轮泵,对应的润滑工作流量是32.4~45.0 L·min-1.

3.2 行星轮轴承润滑故障分析和改进设计

(1) 行星轮轴承润滑故障 在台架试验的高速工况(润滑回路中的高挡分路的换挡离合器结合)进行到60.6 h时,发生了行星轮轴承润滑故障,拆检后发现行星轮轴与轴承已经在高温下黏结在一起了(图6的左侧零件).

图6 行星轮轴故障件与正常件Fig.6 Part of planetary-gear axle failed and the normal one

(2) 故障分析和改进设计 仿真计算表明:行星轮轴承端泄油槽宽度在2.0 mm以下时,对行星轮的润滑流量和流速影响很大(图4),随着孔径的增加,润滑流量急剧增加而流速急剧下降;当端泄油槽宽度大于2.0 mm时,流量增加的幅度和流速降低的幅度都很小.行星轮轴承的润滑流量和油膜最小厚度随着行星轮转速的增加而近似线性增加(图5).端泄油槽宽度初始设计是通过调整行星轮和挡圈的轴向装配间隙来保证(图3)的,其值是0.3 mm,对应的润滑流量是0.16 L·min-1,流速37.5 m·s-1.流速远远超过了一般润滑系统的推荐值.过高的流速不但不利于润滑油品质的稳定,还将引起温度的升高.因此,根据仿真结果和故障现象,判断故障是由端泄油槽宽度偏小而引起的.由于端泄油槽宽度偏小,使通过行星轮轴承的润滑油流速太高而引起轴承发热严重,再加上流量偏低,单位时间内带走的热量有限,导致轴承温度持续升高.为此,将端泄油槽宽度加宽到4.0 mm(通过在挡圈内侧开槽),对应的润滑流量是0.363 L·min-1,流速1.9 m·s-1.重新加工损坏的零件,装配后顺利通过了170 h的台架试验,其中高速行驶工况120 h.

4 结论

建立了某传动装置润滑系统的仿真模型,在AMESim软件中分析了该润滑系统的最小需求流量、行星轮轴承的工作参数和结构参数对润滑性能的影响等.

(1) 根据仿真计算得到的最小需求流量,确定了润滑泵的排量,指导了润滑泵的选型.

(2) 行星轮轴承端泄油槽宽度在2.0 mm以下时,行星轮轴承的润滑流量随着端泄油槽宽度增加而急剧增加,流速急剧下降;当端泄油槽宽度在2.0 mm以上时,行星轮轴承的润滑流量和流速变化平缓.

(3) 找到了行星轮轴承润滑故障的原因,提出了改进的技术措施,并得到了试验验证.

[1] NEU E A,WADE J A,CHU A C.Simulation thelubrication system of a diesel engine[J].SAE 770032.1997.

[2] CHUN S M,PARL Y H,JANG S.A study on engine lubrication system by optinized network analysis:part 1 case study [J].SAE,2000-01-2921.

[3] 黄小辉,毕小平.履带车辆动力装置润滑油流动仿真研究[J].润滑与密封,2005(6):67-69.

HUANG Xiaohui,BI Xiaoping.Simulationresearch on the lubrication system flow of a tracked vehicle[J].Lubrication Engineering,2005(6):67-69.

[4] 刘学渊.D30柴油机润滑系统仿真与试验研究[D].昆明:昆明理工大学,2007.

LIU Xueyuan.Simulation and experiment research on the lubrication system of a diesel engine named D30 type [D].Kunming:Kunming Scientific & Technology University,2007.

[5] 周晓蓉,蔡敢为.柴油机滑动轴承热流体动力润滑仿真研究[J].现代制造工程,2011(9):125-129.

ZHOU Xiaorong,CAI Ganwei.Simulation ofsliding bearing lubrication of single internal combustion engine [J].Modern Manufacturing Engineering,2011(9):125-129.

[6] 许翔,毕小平.坦克传动装置润滑系统传动油的流动仿真研究[J].装甲兵工程学院学报,2006,20(3):51-55.

XU Xiang,BI Xiaoping.Simulation of oil flow in tank transmission lubrication system [J].Journal of Academy of Armored Force Engineering,2006,20(3):51-55.

[7] 闻邦椿.机械设计手册:第4卷[M].北京:机械工业出版社,2010.

WEN Bangchun.Machinedesign handbook:part 4 [M].Beijing:China Machine Press,2010.

Simulation on lubrication system via AMESim

GAO Jiu-hao,ZHANG Jing,BIAN Bin-hua,YAO Li-bo

(The 63983 PLA Troops,Wuxi 214035)

Based on a proposed lubrication system,the minimum oil flow quantity regarding orifice diameter from main oil-passage to shift-gear clutch is first investigated.By calculating the plate groove width near the planetary-gear bearing and the rotation rate of planetary-gear regarding the lubrication oil flow quantity,the oil flow velocity and the minimum oil film thickness of planetary-gear bearing is then completed.Next,the lubrication pump displacement,together with the lubrication failure of the planetary-gear bearing,is detected.Finally,the failure-correction design is verified by bench testing.

lubrication system modeling and simulation; bearing lubrication; failure analysis

高久好(1974-),男,高级工程师.E-mail:jiuhaogao@126.co

TH 137

A

1672-5581(2016)02-0137-04