极近距离煤层变厚度顶板下部回采巷道综合控制技术

2016-12-12郑仰发李中伟李建波

郑仰发,张 剑,林 健,李中伟,李建波

(1.天地科技股份有限公司开采设计事业部,北京 100013;2.煤炭科学研究总院开采研究分院,北京 100013)

采选技术

极近距离煤层变厚度顶板下部回采巷道综合控制技术

郑仰发1,2,张 剑1,2,林 健1,2,李中伟1,2,李建波1,2

(1.天地科技股份有限公司开采设计事业部,北京 100013;2.煤炭科学研究总院开采研究分院,北京 100013)

针对三交河矿极近距离煤层采空区下变厚度顶板下部煤巷布置及合理支护的技术难题,通过上部残留煤柱应力扩散分析与提高掘采回收效率考量,确定601首采面两巷采用反向大错距的布置方案。在开展现场巷道顶板窥视、锚固力测试与预紧扭矩转化试验的基础上,提出了适应不同地质条件的煤巷差异化支护方案:架棚-锚杆联合支护、锚杆-锚索支护及锚杆-钢带-锚索支护。在井下实施了两条回采巷道的全进尺支护示范,监测结果表明:掘巷期间锚杆锚索工作载荷快速稳定,预紧力设计合理,围岩最大变形量30mm;回采期间超前巷道顶板最大下沉93mm。相关回采巷道综合控制技术保障了近距离下部煤层的安全高效开采。

极近距离煤层;巷道布置;锚杆支护;变形监测

近距离煤层群在我国大部分矿区赋存广泛,如山西大同、西山、霍州、洪洞矿区及神东矿区、新汶矿区、开滦矿区、平顶山矿区等[1]。保守统计,近距离煤层地质储量所占比例超过30%。随着我国煤矿开采深度、强度的不断增大及机械化开采技术的快速发展,部分矿区赋存条件优越的资源储量日益枯竭,使近距离煤层下部开采问题得到高度重视,不少矿井已经开始近距离下层煤炭的开采实践与技术研究。

目前从近距离煤层群开采研究现状可知,许多学者通过计算机数值模拟、相似材料物理模拟试验、力学理论计算及现场工程试验等方法来探讨不同地质采矿条件下的巷道合理布置、围岩非稳定特征与支护方式[2-9]。本文以洪洞矿区三交河矿极近距离煤层2号下分层开采为背景,在分析采空区内残留煤柱应力扩散影响的基础上,考虑工作面掘采回收效率确定下部巷道的布置方式。依据现场一系列测试结果提出不同顶板厚度下的巷道差异化支护方案。通过下部煤层601首采面回采巷道的支护示范试验及支护体受力、围岩变形监测验证了锚杆支护设计的合理性。

1 采空区下巷道布置方式分析

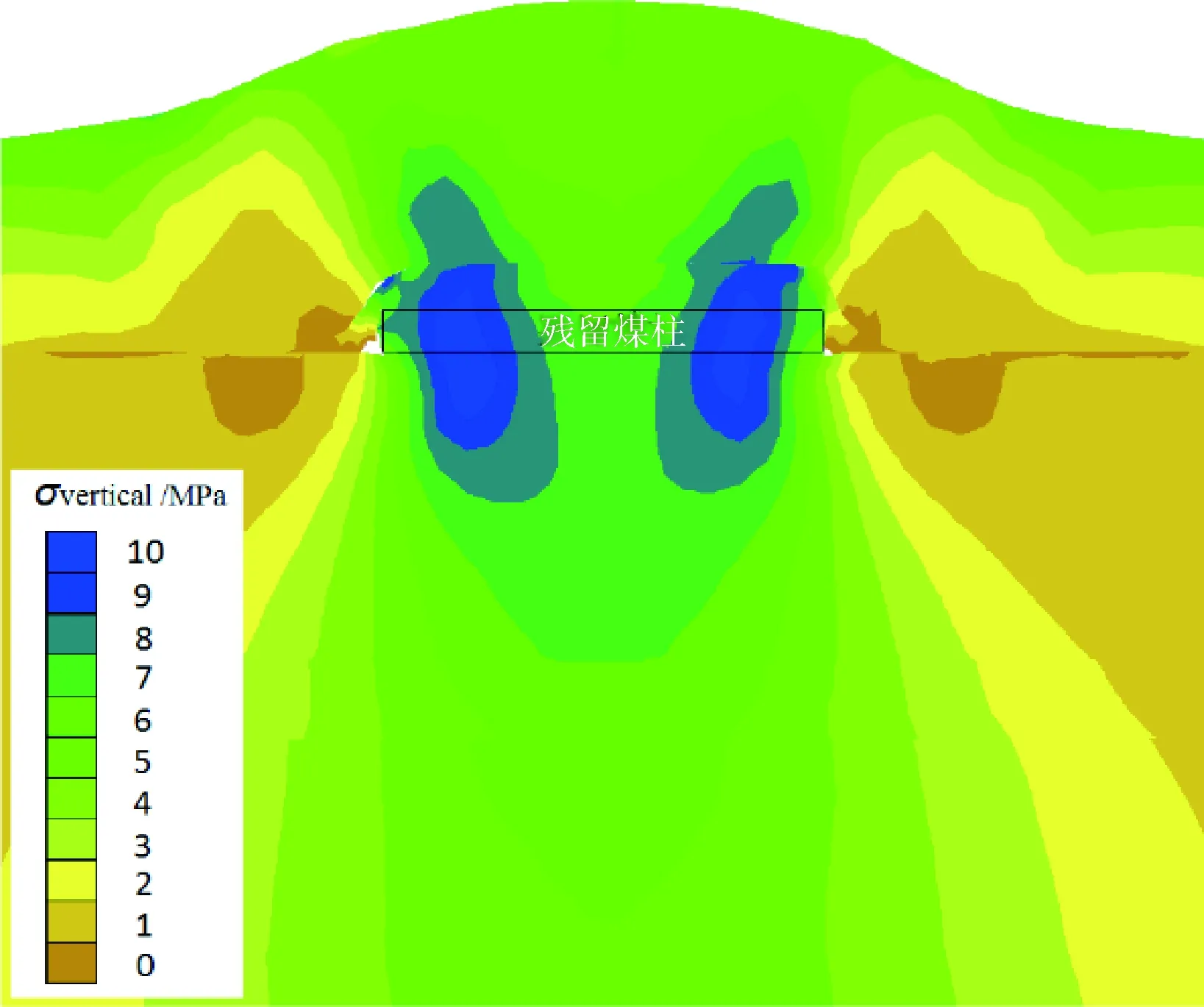

针对近距离煤层群上部开采留设区段煤柱或房柱的情况,通过数值模拟方法获得采空区内残留煤柱的集中应力扩散情况见图1。煤柱集中应力在底板煤岩体中成椭球面状分布,随着深度增加,水平面内垂直应力峰值会逐渐减小,峰值点从开始的两个变为一个,水平方向影响范围也随之增大。任一纵剖面的垂直应力呈先增后降的规律,在煤柱应力的核心包络线边缘之外都处于低应力区。只从应力场角度考虑,应把下层煤巷布置在煤柱集中应力影响区之外。国内大量采煤工程实践得出经验:极近距离煤层下部回采巷道相对上层煤柱水平错距4~10m,以利于巷道整体维护。

图1 采空区内残留煤柱的集中应力分布

传统研究的采空区下煤层巷道布置包括三种基本方式:重叠布置、内错布置(稳定采空区底部)、外错布置(上部煤柱下方)。内错式造成回采面倾向长度减小,增加了巷道掘进规模,增大了区段煤柱宽度,势必造成煤炭资源浪费;外错式布置在煤柱应力集中范围内,势必造成巷道掘进期间压力显现剧烈,围岩变形破坏严重,需要增加支护成本;重叠布置的效果处于以上两者之间,然而实际生产中常常造成巷道持续底鼓难于维护。

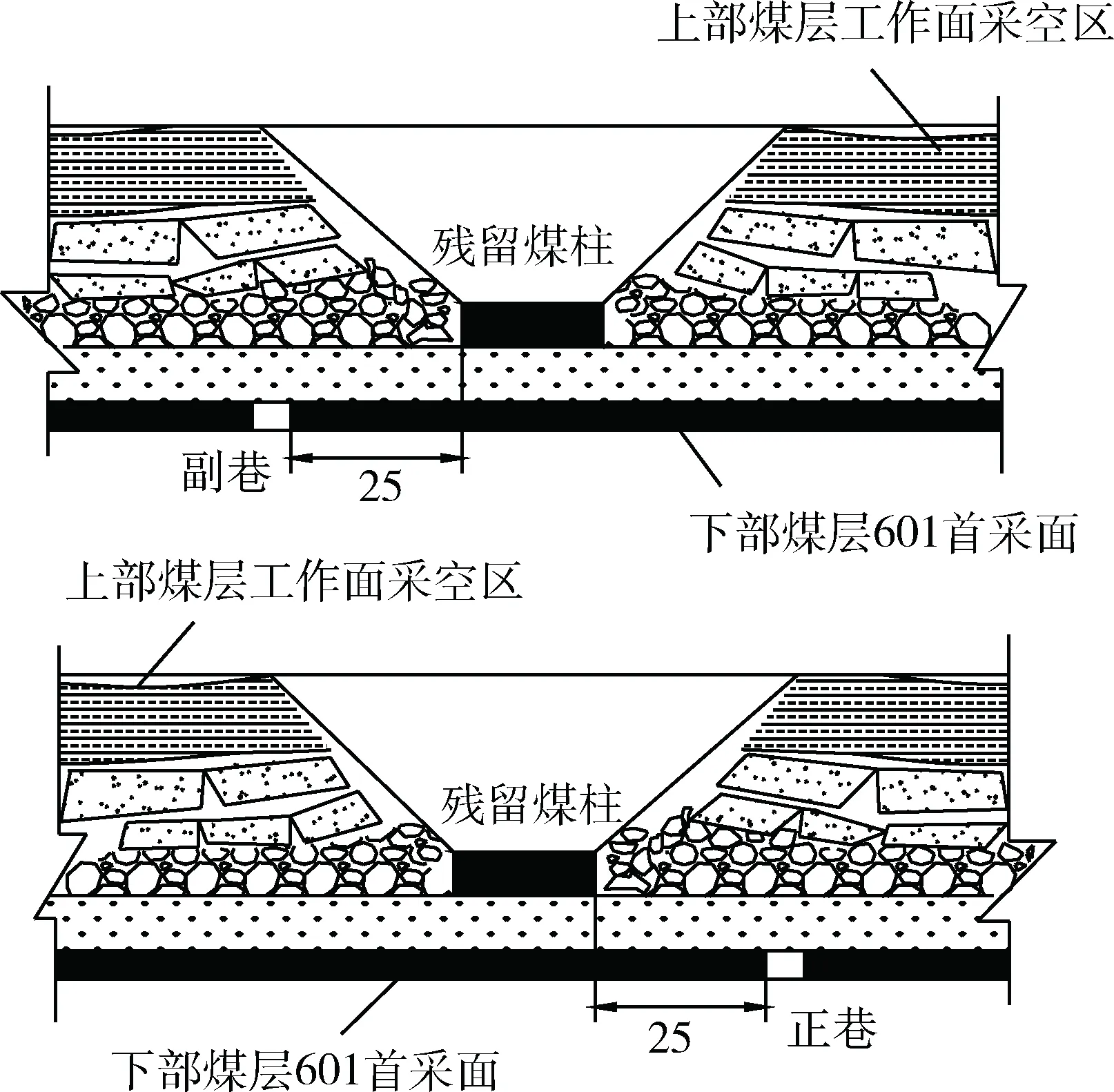

三交河煤矿地处洪洞左木乡境内,是国家一级安全质量标准化矿井,主采2号煤层(主焦煤)。井田内2号煤层上下分层间距0.1~12.0m,平均5.60m左右,2号下煤层平均厚度1.8m。五六采区上分层已回采七年以上,采空区垮落岩体早已压实稳定。因2号煤下分层厚度较薄(平均1.8m),矿方考虑需要提高掘采回收效率以保障矿井生产能力。随着机械化配套能力的提高,工作面倾向设计长度可以大幅增加。该矿将回采工作面面壁长由160m扩大为250m。如图1所示,相应将回采巷道布置在距上部煤柱水平宽度25m的稳定采空区底板下部。如此极大降低了巷道维护难度,同时提高了相同巷道掘进量对应的资源回收效率。

图2 下部煤层601首采面回采巷道立面布置

2 现场测试评估

2.1 锚固力测试

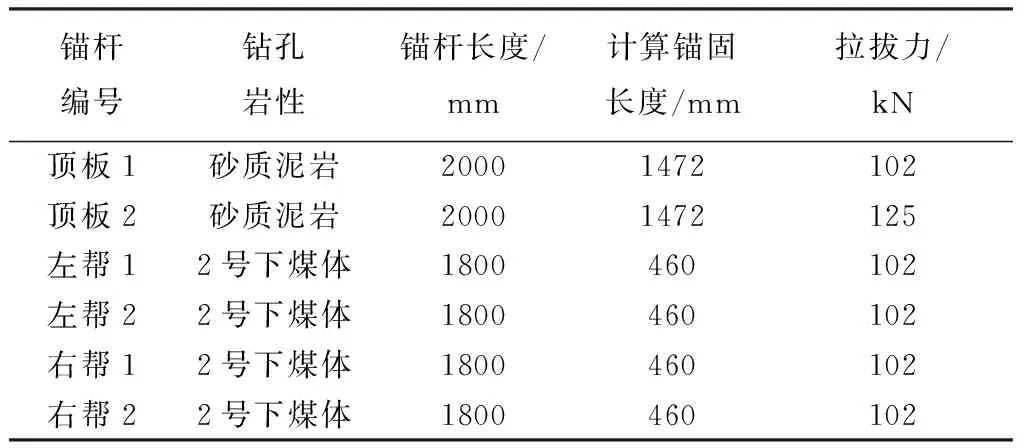

近距离上部煤层回采后必然对下部煤层顶板造成一定损伤影响。为确保煤层与顶板岩体的可锚性满足初始设计要求,矿方对示范巷道顶板、两帮煤体的锚固性能开展了现场拉拔测试(非破坏性),试验方法依照MT1104-2009《煤巷锚杆支护技术规范》,试验结果如表1所示。试验区域选在副巷掘进头距开口50m左右,顶板距上煤层采空区4m以上,锚杆直径18mm,钻孔直径28mm,锚固剂直径23mm。锚固力设计值据MT146.1-2011确定为Φ18锚杆标准屈服载荷1.2倍(102kN)。由测试值可知,示范巷道煤岩体锚固力能够满足锚杆支护初始设计的要求。

2.2 顶板厚度探测

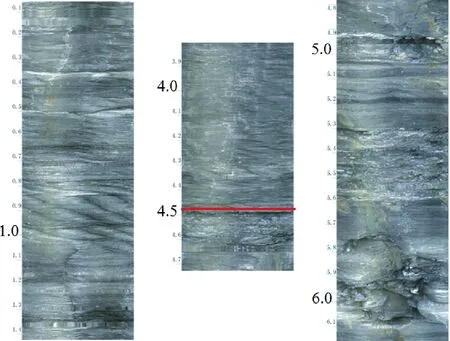

试验巷道掘入上部煤层采空区下时,在顶板钻孔内开展高分辨率全景电子窥视。从2号煤层下分层顶板地质柱状窥视图(图3)可知,顶板厚度4.5m,主要为砂质、炭质泥岩,完整性较好,1.0~1.4m出现垂直向裂隙,4.5m以上为原三采区2号上煤层采空区,破碎岩块与薄岩层相间出现,裂隙空洞普遍,垂直应力相对原岩应力恢复不完全。

表1 副巷掘进头煤岩体锚固力测试

图3 副巷掘进头顶板钻孔窥视图像

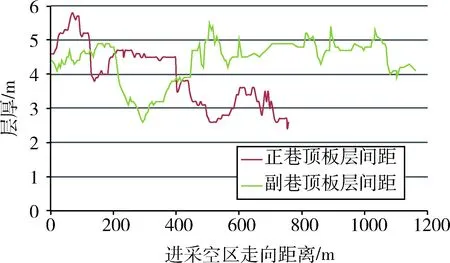

掘巷期间使用锚杆钻机每天施工1~2个顶板孔,窥视2号下煤层回采巷道顶板稳定厚度及坚硬程度,601首采面两巷道自进入采空区后的顶板窥视厚度统计结果如图4所示。正巷顶板厚度变化范围2.4~5.8m,平均4.0m;副巷顶板厚度变化范围2.6~5.5m,平均4.4m;首采面倾斜长度250m,从顶板探测厚度差值上看,601首采面所处围岩地质条件变化明显。探测结果为巷道支护方案的差异化设计、及时调整提供地质基础。

2.3 锚杆预紧扭矩转化试验

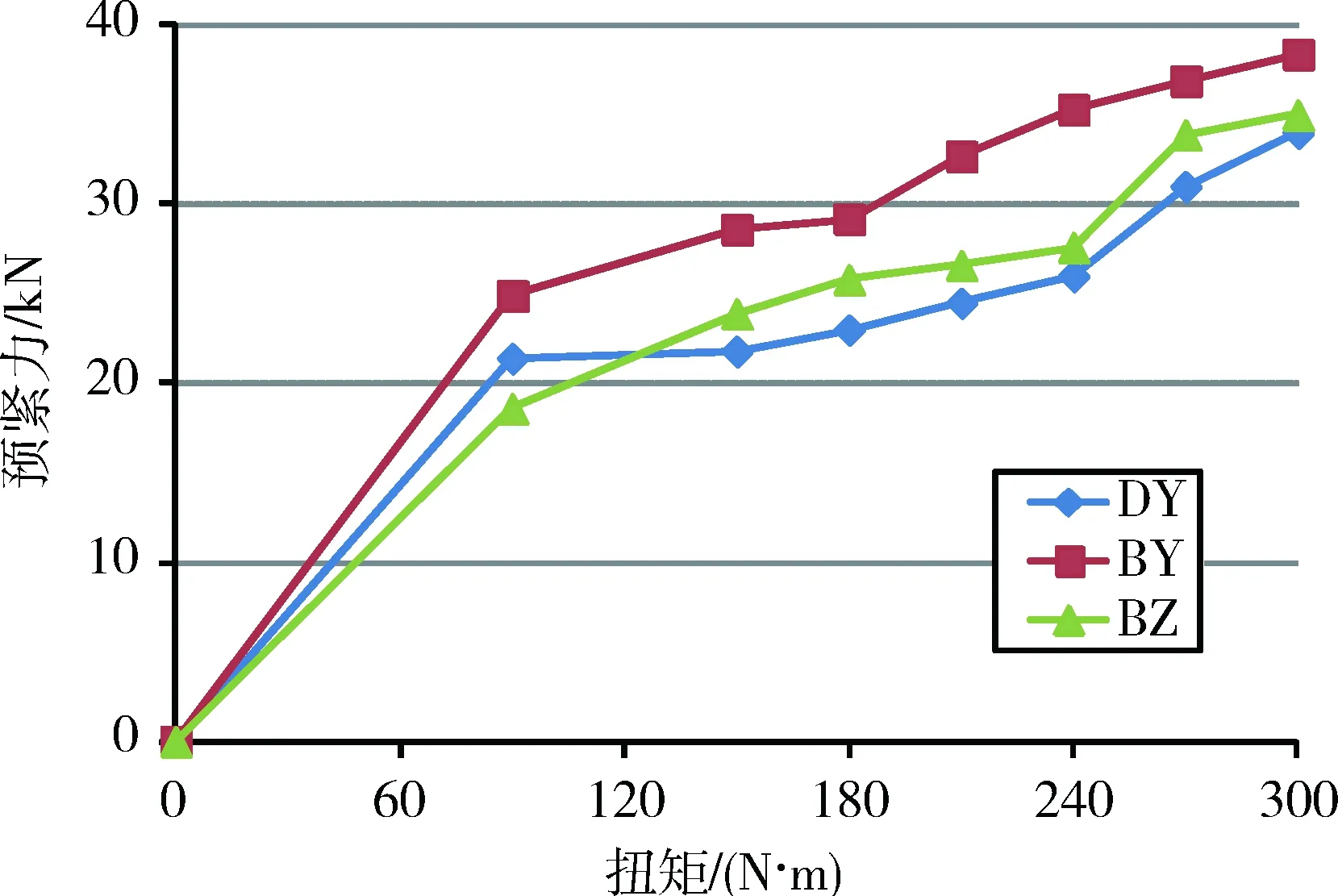

预紧力是锚杆支护设计中一项重要参数。为合理确定锚杆的安装预紧扭矩,在现场副巷内开展了三根锚杆的扭矩与预紧力转化试验。根据高预应力锚杆支护理论,要求预紧拉力达到杆体屈服载荷的30%~60%,依据井下现场预紧力转换试验结果(图5),基于简单地质条件高效掘进原则确定Φ18mm锚杆合理安装扭矩范围240~300N·m。

图4 掘巷期间顶板厚度探测曲线

图5 现场井下锚杆安装扭矩转化曲线

3 支护设计与监测分析

3.1 锚杆支护方案

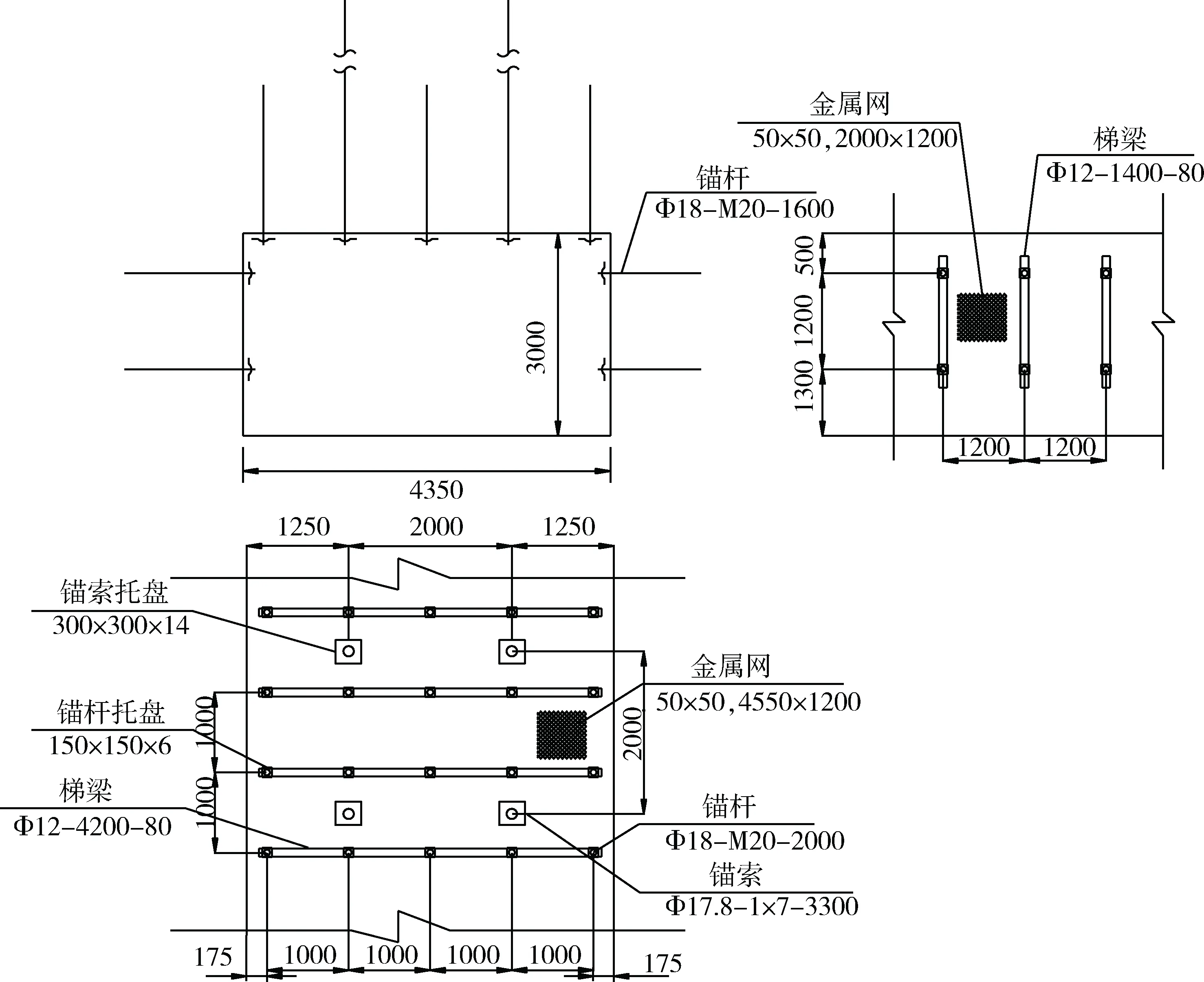

下部煤巷位置的合理布置为掘巷简易维护提供了技术基础。根据试验巷道顶板实际探测厚度变化,因地制宜设计出三种差异化支护方案。①顶板厚度在2.0~3.0m时,采用高预应力长锚杆-工字钢棚联合支护。顶板锚杆长度2.0m,帮锚杆长度1.6m,11号工字钢棚棚距1.0m。②顶板厚度在3.0~5.0m时,采用高预应力锚杆-锚索支护,详细设计参数见图6,顶板锚杆长度2.0m,帮锚杆长度1.6m,锚索直径17.8mm,长度3.3m,1×7股低松弛1860级钢绞线。③顶板厚度大于5.0m时,采用高预应力锚杆-网-长锚索支护,锚杆设计参数与图6相同,锚索长度增加为5.3m。局部顶板破碎时,采用锚杆-钢带-锚索支护,护表构件选用W钢带,采用厚度3.0mm,宽度250mm的钢板加工而成,长度4.2m。

以上方案中顶板锚杆排距1.0m,每排5根锚杆,间距1.0m。两帮锚杆排距1.2m,每排2根锚杆,间距1.2m。锚杆安装预紧扭矩要求240~300N·m,配备150mm×150×6mm拱形高强度托板、调向球垫与减摩尼龙垫圈。锚索间排距2.0m×2.0m,张拉预紧力不小于150kN,配备300×300×14mm拱形高强度托板。所有锚杆锚索要求垂直围岩壁面打设。

图6 回采巷道顶板厚度3~5m时锚杆支护方案

3.2 掘进期间监测

为反馈验证各种支护方案的适用性,在正副巷不同顶板厚度条件下设置了两个综合测站,测站均在两巷进入上部采空区100m距离处。对锚杆锚索工作载荷、围岩移近与顶板离层在掘巷影响下进行动态响应监测。

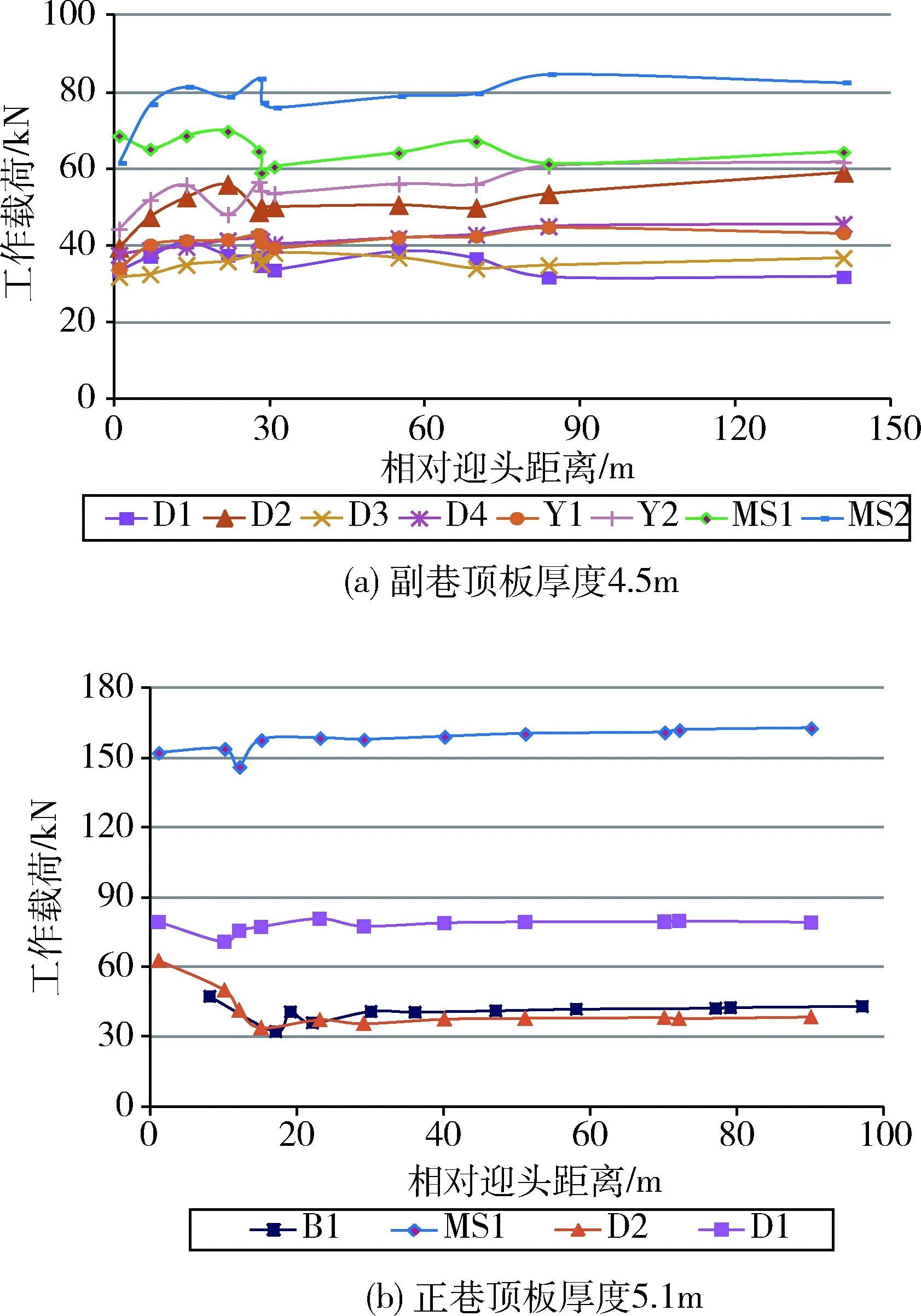

从图7(a)监测结果看,副巷顶板四根(D1-D4)、右帮两根锚杆(Y1、Y2)在距离掘进面20m范围内,杆体承受拉力有所增大,增加值约10kN左右,整体增加幅度不大;随着掘进面不断延伸,锚杆受力出现小幅度波动,距掘进工作面30m时,锚杆承载力整体已基本稳定,最大拉力仍未达到杆体屈服载荷。顶板两根锚索距掘进面30m之前,MS2承载力出现较大波动,最大增加值22kN,MS1承载力先降后增,变化不大。至监测锚索距掘进面30m后,受力逐渐趋于稳定,然而,锚索DS2初始预紧拉力明显偏小,造成现阶段承载力相比初始值出现显著增长,增加值20kN以上。

图7 掘巷期间回采巷道支护体工况监测曲线

从图7(b)分析,正巷锚杆短期内预紧载荷损失较大,最大减小值29kN。安装后第四天测站距掘进面23m左右,锚杆工作载荷开始稳定,但均比初始预紧力有明显降低,且目前稳定值37kN、42kN、63kN基本处于设计预紧力范围内,由此表明预紧力过高对其工作载荷没有正面影响,对控制围岩效果改变不大。锚索预张拉力150kN,符合设计要求,在短期掘进的影响下有微小增加,至距离掘进面20m左右时,锚索工作载荷开始稳定,稳定值160kN。

经过测站处多个监测断面十字布桩法的连续测量,巷道两帮移近量最大23mm,顶板最大下沉30mm左右,均在允许变形范围内。离层长期未出现变化,顶板完整性较好。

3.3 回采期间监测

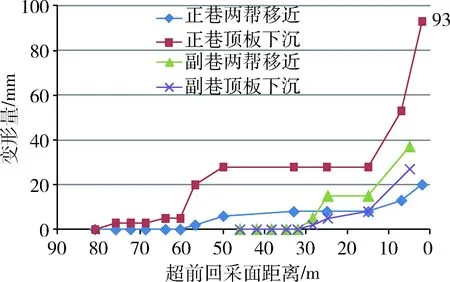

在601工作面回采期间,监测组在正副巷超前段分别选取典型断面布设测站,采用十字布点法对两巷所受回采矿压影响进行动态监测。其中,正巷测站所处顶板厚度3.5m,副巷测站顶板厚度4.6m。如图8所示,两巷均在超前15m左右开始承受显著的采动影响,随之变形量快速增加。正巷因顶板厚度较薄且受老空积水潮化影响,整体变形比副巷略大;正巷顶板最大下沉量93mm,变形处于允许范围内,保障了采空区下优质资源的安全回采。

图8 回采期间超前巷道变形监测曲线

4 结 论

1)从应力分布角度分析了采空区下回采巷道远离上层煤柱布置的优越性,结合提高掘采回收效率考虑,确定将首采面回采巷道布置在上部煤柱水平错距25m的稳定采空区底板下部。

2)现场开展了巷道顶板结构窥视、锚固力测试与预紧扭矩转化试验,针对示范巷道不同顶板厚度

条件提出了三种相适应的差异化支护方案。显著降低了支护材料成本,提高了掘进速度。

3)井下巷道施工监测表明,掘巷期间锚杆、锚索工作载荷快速稳定,预紧力设计合理,围岩最大变形量30mm;回采期间超前巷道顶板最大下沉93mm。相关回采巷道综合控制技术保障了近距离下部煤层的安全高效开采。

[1] 张百胜.极近距离煤层开采围岩控制理论及技术研究[D].太原:太原理工大学,2008.

[2] Yan H.,Weng M.,Feng R.,et al.Layout and support design of a coal roadway in ultra-close multiple-seams[J].Journal of Central South University,2015,22(11):4385-4395.

[3] 索永录,商铁林,郑勇,等.极近距离煤层群下层煤工作面巷道合理布置位置数值模拟[J].煤炭学报,2013,38(S2):277-282.

[4] 孔德中,王兆会,任志成.近距离煤层综放回采巷道合理位置确定[J].采矿与安全工程学报,2014,31(2):270-276.

[5] 潘国平,贾帅.近距离煤层联合开采下层煤回采巷道合理布置[J].煤炭科学技术,2013,41(S2):11-13.

[6] 张炜,张东升,陈建本,等.极近距离煤层回采巷道合理位置确定[J].中国矿业大学学报,2012,41(2):182-188.

[7] 黄艳利,张吉雄,范军,等.近距离煤层回采巷道合理布置方案[J].煤矿安全,2009,40(9):66-68.

[8] 林健,范明建,司林坡,等.近距离采空区下松软破碎煤层巷道锚杆锚索支护技术研究[J].煤矿开采,2010,15(4):45-50,62.

[9] 王志超,范明建,郑仰发.近距煤层下分层回采巷道支护与监测分析[J].煤炭技术,2014,33(10):96-99.

The combined control technology of mining roadway under variable thickness roof of ultra-close seams

ZHENG Yang-fa1,2,ZHANG Jian1,2,LIN Jian1,2,LI Zhong-wei1,2,LI Jian-bo1,2

(1.Mining and Designing Department,Tiandi Science and Technology Co.,Ltd.,Beijing 100013,China; 2.Mining Research Branch,China Coal Research Institute,Beijing 100013,China)

Aiming at technical problems of lower coal roadway arrangement and the appropriate support with variable thickness roof under ultra-close seams goaf in Sanjiaohe colliery,through stress distribution analysis of the upper residual coal pillar and consideration of improving mining recovery efficiency,the two roadways of 601 mining workface are located with the layout scheme of reverse long distance.Based on the on-site roadway roof peeping,anchorage force test and setting torque transformation test,different support programs are proposed for adapting different geological conditions in coal roadway:combined support with steel shed and anchor bolt,anchor bolt-cable support and anchor bolt-steel strip-cable support.In the implementation demonstration of two undermine roadways support with full excavating footage,monitoring results show that:anchor bolts working-load turned stable fast,the pretension designed rationally,with the maximum amount of surrounding rock deformation of 30mm during driving period;and during mining period,prohead roadway section deformed with the maximum amount of roof subsidence of 93mm.The related coal roadway integrated control technology guarantees the safe and efficient mining on the lower portion of the close coal seams.

ultra-close seams;roadway layout;bolting support;deformation monitoring

2016-05-15

国家自然科学基金煤炭联合基金重点项目资助(编号:U1261211)

郑仰发(1986-),男,山东枣庄人,采矿工程博士,助理研究员。E-mail:zhengyangfa@126.com。

TD353

A

1004-4051(2016)11-107-05