煤矿小型燃煤锅炉脱硫脱硝方式的选择

2016-12-09王爱爱

王爱爱

(中煤科工集团沈阳设计研究院有限公司辽宁沈阳110015)

煤矿小型燃煤锅炉脱硫脱硝方式的选择

王爱爱

(中煤科工集团沈阳设计研究院有限公司辽宁沈阳110015)

我国小型燃煤锅炉布局分散,数量众多,尾部烟气净化迫在眉睫。了解目前工业化的脱硫脱硝方式的优缺点,并根据小型燃煤锅炉的运行特点,选择适合它的净化技术。同时,脱硫脱硝一体化作为一种趋势,已成为研究热点和研究方向。

小型燃煤锅炉;二氧化硫;氮氧化物;脱硫脱硝

随着雾霾天气日益增多,国家已加大对环境的治理和监管。在我国,燃烧煤炭产生的二氧化硫、氮氧化物、二氧化碳等是大气污染的主要来源。2011年和2014年先后出台了《火电厂大气污染排放标准》(GB13223-2011)和《锅炉大气污染物排放标准》(GB13271-2014)。大中型火力发电厂脱硫脱硝工程在强力推行下已取得一定成效,而小型燃煤锅炉布局分散,数量众多,尤其是采暖季节在北方排放污染物尤为严重。在城乡偏远区,燃气燃油管道铺设困难,小型燃煤锅炉短期内难以取缔,治理小型燃煤锅炉排放的污染物迫在眉睫。

1 煤矿小型锅炉运行特点

大多数煤矿远离城区,地理环境因素致使矿区附近一般无燃气管道,而采用电锅炉运行费用过高。所以,对于附近无电厂(可购买电厂的蒸汽或热量集中供热)或电厂建成前的煤矿,矿区需自备锅炉,且无其它清洁燃料时,只能选择煤。对于燃煤锅炉,许多城市已要求采用无硫煤,而煤矿锅炉燃烧的煤基本为本矿原煤,未经过特殊工艺处理,基本都含硫含氮。

煤矿自备锅炉常见炉型有链条炉、往复炉、循环流化床锅炉、热风炉。为保证整个矿区的采暖、洗浴、井筒防冻及故障下生产、生活最低负荷,大多选用多台小锅炉(吨位一般小于等于35蒸吨)。采暖季节,随室外空气温度变化,负荷波动较大,锅炉基本处于非满负荷且间歇运行状态;非采暖季节,一般不超过10t的一台运行供洗浴。

煤矿自备锅炉的烟囱比电厂烟囱矮的多,基本在30m~60m之间,污染物排放高度低,不易扩散,污染严重。火力发电厂的煤质稳定,烟气量及烟气成分变化小,而煤矿自备锅炉烟气成分变化频繁,加之它的运行特点把电厂脱硫脱硝方式直接搬过来应用,投资过大,增加了实施的难度。

2 煤矿小型锅炉脱硫方式选择

锅炉燃烧产生烟气中的SO2、H2S均来自燃料本身含有的硫,固可在燃料燃烧前、中、后分别脱硫[1]。燃烧前对煤燃料净化,去除硫分、灰分等,而煤矿锅炉烧的基本是本矿原煤,即使是洗后煤,矸石去除后仅是灰分降低,硫分和氮分并无减少,需专门工艺去除。燃烧中脱硫是指向炉内合适的燃烧区域喷入粉状钙质脱硫剂(石灰、石灰石等),与SO2发生化学反应,生成的硫酸盐以灰渣形式排出。该方式在循环流化床锅炉上应用效果明显,脱硫效率可达80%以上,而在链条炉、往复炉等层燃式锅炉上效果一般,原因是层燃炉的燃烧特点,钙离子不能与燃烧物充分混合,化学反应速率低。燃烧后脱硫是对锅炉尾部烟气净化,将有害气体SO2、H2S等去除后经烟囱高空排放。

烟气脱硫方式主要分为干式和湿式两大类,湿式脱硫效率较高,可达90%~95%以上,但占地面积大,设备腐蚀严重;干式工艺简单,脱硫效率为85%左右[2]。烟气脱硫工业化的技术主要有以下几点。

2.1湿式石灰/石灰石-石膏法

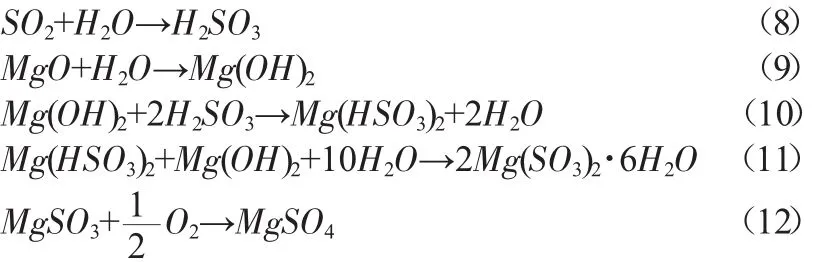

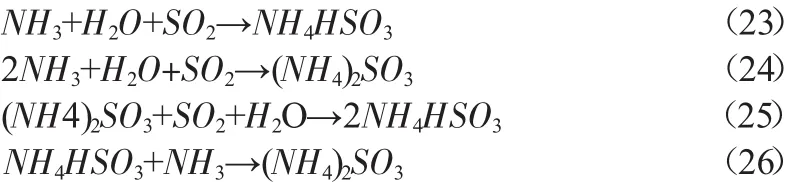

利用钙离子的浆液吸收烟气中的SO2生成半水亚硫酸钙和二水硫酸钙,经脱水后生成石膏。化学反应式如下:

该法技术成熟,应用广,脱硫效率稳定,达95%以上。此外,副产物石膏可利用,且吸收剂(石灰、石灰石)价格便宜,资源丰富,易购买,缺点是烟气中的氧气将CaCO3氧化成CaSO4·2H2O(石膏)过饱和后,抑制了氧化,设备易堵塞并结垢。运行环境对设备腐蚀严重,pH值高时利于二氧化硫的吸收,pH值低时利于钙离子的析出,二者正好对立,工程中pH一般控制在4~6之间。液气比需达10 L/m3~15L/m3,输送浆液耗电量大。

2.2氧化镁法

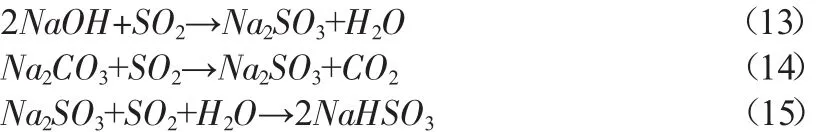

氧化镁法与石灰(氧化钙)反应原理相似,氧化镁溶于水生成氢氧化物,再与二氧化硫溶于水生成的亚硫酸溶液进行酸碱中和反应,产生亚硫酸镁,亚硫酸镁氧化后生成硫酸镁。化学反应式如下。

该法技术成熟,国内外成功应用的工程项目众多,脱硫效率达90%以上。钙的化学金属活性强于镁,相同浓度下Ca(OH)2与酸的反应强于mg(OH)2,但由于氧化镁的分子量比碳酸钙和氧化钙小,等同质量条件下,镁离子的浓度高,反应速率快。循环浆液量少,液气比只需3 L/m3~5L/m3,设备功率相应减小,运行费用低。

镁法相对于钙法的最大优势是不会发生设备堵塞问题,能保证整个脱硫系统安全有效运行。pH值控制在6.5~6.8即可,设备腐蚀问题得到一定程度的解决,原因是Ca(OH)2易溶于水,而难溶于水,pH值高时利于SO2的吸收及的生成,同时兼顾吸收剂的利用率。

氧化镁法经济实用,安全可靠,对于小型锅炉,副产物产量小,大多采用与锅炉炉渣一起排放处理,工艺简单。

2.3双减法

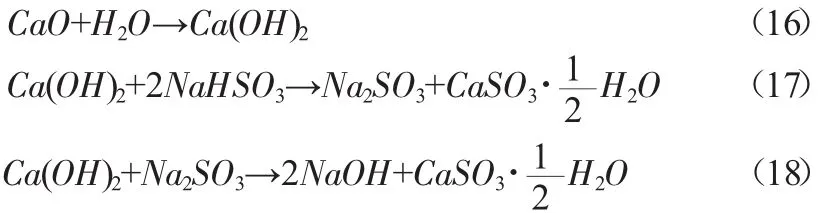

双减法即两种碱:一种为NaOH或Na2CO3,用于吸收;另一种为Ca(OH)2,用于对吸收液再生。化学反应式如下,

吸收过程:

再生过程:

氧化过程:

该法系统简单,投资少,液气比只需2.5L/m3左右,电耗省,运行成本低。原理上脱硫效率高达90%以上,且不宜结垢,但由于实际应用中操作人员专业素质低,有效控制难以实现,运行一段实际后,脱硫效率降低,同时钠碱的消耗量大。原因是烟气中的CO2一般多于SO2的含量,加入的NaOH会和CO2反应生成大量的Na2O3,虽然Na2CO3能吸收SO2,但由于烟气中存在,会将生成的亚硫酸钠氧化为硫酸钠,而硫酸钠与氢氧化钙很难反应,溶液中硫酸钠积累越来越多,脱硫效率不断下降,同时消耗大量的钠碱。溶液溶度控制好的双碱法,对于间歇性运行的小型锅炉比较适用。

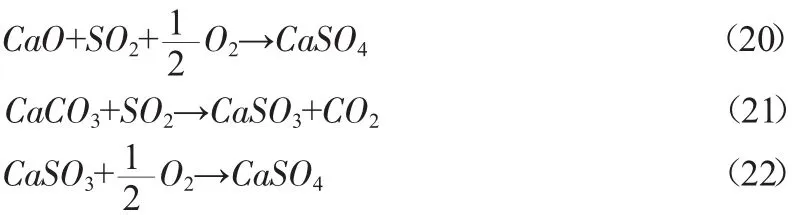

2.4炉内喷钙法

该法是将粉状的脱硫剂CaCO3或CaO直接喷入锅炉炉膛内的干法脱硫技术,反应式如下:

该法工艺简单,投资少,但效率低,一般不超过85%,钙硫比高,长期运行对锅炉本体有一定的影响。在当前环保要求的标准下,该法适用于低硫煤锅炉。

2.5湿式氨法

该法目前较成熟,原料可利用各种浓度的氨水(或液氨)作为脱硫剂,生成的副产物可变废为宝,中间产物(NH4)2SO3可采用不同方法产生不同的铵盐,如硫酸铵、磷酸铵等用作农用肥料[3]。

脱硫化学反应式如下:

湿式氨法存在氨泄漏的问题,并受限于氨源,价格高。对于小型锅炉,用它进行单方面脱硫,性价比低。它最大的优势是既能脱硫又能脱氮,作为脱硫脱氮一体化的研究方向,现已取得成效,国内个别厂家已有案例使用。

3 煤矿小型锅炉脱硝方式选择

脱硝方式一种是低氮燃烧技术,即燃烧过程中通过降低燃烧温度,减小过量空气抑制氮氧化物的生成,工艺简单,投资少,但效率低,一般只有30%~60%;另一种为尾部烟气净化技术,即用还原剂把氮氧化物还原为氮气,目前成熟的有SCR、SNCR、SCR-SNCR组合技术、活性炭吸附法等。

低氮燃烧技术在火力发电厂大中型锅炉中应用成熟,通过燃烧分级技术、空气分级燃烧技术、低氮燃烧器技术等实现。空气分级技术是减少燃料燃烧区的一次风,在缺氧气状态下抑制氮氧化物生成,未完全燃烧形成的烟气在二次风作用下完全燃烧。低氮燃烧器是经过特殊设计能控制氮氧化物生成量的燃烧器,适合新建锅炉。

煤矿35t以下的小型锅炉大多无二次配风,低氮燃烧可调范围狭窄,效果一般,即使有二次配风的循环流化床锅炉可实现[4],但也是以降低锅炉效率为代价,本身小锅炉效率就低。此外,为降低燃烧温度,延迟燃烧过程,会降低着火稳定性,煤矿供热锅炉大多数是非满负荷运行状态,低负荷运行时可能会造成燃烧稳定性下降甚至灭火。对于小型供热锅炉,应着眼于尾部烟气净化。工业化的脱硝方式如下。

3.1选择性催化还原(SCR)烟气脱硝法

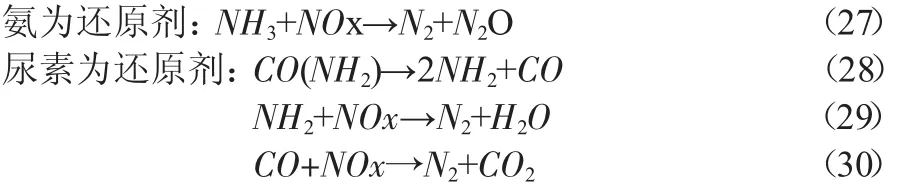

SCR是利用液氨、氨水溶液或者尿素作为还原剂,喷入反应器,在催化剂作用下,将NOx还原成N2。温度窗口为300℃~420℃,小锅炉反应器一般设在省煤器之前,效率达80%以上,氨逃逸小于3ppm[5]。反应式如下:

该法因用催化剂,投资和运行费用高,对于小锅炉可能超过100%的主体工程投入,难以普遍采用。此外,部分煤矿上井筒防冻采用的热风炉无省煤器,无法应用。

3.2选择性非催化还原(SNCR)烟气脱硝法

SNCR无需催化剂,以炉膛为反应器,将还原剂直接喷入炉膛(850℃~1100℃)进行反应,反应原理同SCR法,同时还原剂还与烟气中的氧气反应,还原剂消耗量大,效率低。实际应用中,层燃炉的脱硝效率不超过40%,循环流化床的燃烧特性,脱硝效率可达到60%以上,氨逃逸小于10ppm。

3.3SNCR-SCR组合烟气脱硝法

该方法组合利用了二者的优点,减少了催化剂的使用量,即SNCR的低费用和SCR的高效率和低的氨逃逸。脱硝效率可达70%~80%,氨逃逸控制在5 ppm~10ppm[6]。

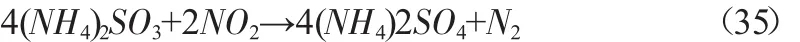

3.4湿式氨法

湿式氨法在脱硫的同时又可脱氮。反应式为:

利用氨基吸收的中间产物:

4 结语

对于小型锅炉脱硫方式的选择,盛产氧化镁的区域,如四川、辽宁等地可近距离购买运输,优先考虑氧化镁法,性价比较高;对于低硫煤,可考虑采用双减法;对于循环流化床锅炉,若煤质含硫量低,可经过计算校核是否可采用炉内喷钙法;对于有氨源且二氧化硫浓度高时,可采用氨法;若计算要求脱硫效率超过95%且当地有水源时可采用石灰/石灰石-石膏法。关于脱硝,根据理论及在线监测的数据计算所需脱硝效率,优先采用SNCR法。

目前,锅炉尾部烟气脱硫脱硝基本都是串联运行,单独处理,为避免各自的效率受影响设备重复建设,人员材耗浪费,脱硫脱硝一体化已成为一种趋势,在市场上已是研发热点,国内少数厂家也有工程应用,控制及运行费用高,未得到大规模推广。

随着《锅炉大气污染物排放标准》(GB13271-2014)的实施,各地环保局已加大对小型燃煤锅炉限期改造的要求,需对各种脱硫脱硝方式进行经济比较,获取适合自身的最优方案。同时,期待脱硫脱硝一体化技术的不断完善,降低费用,早日在国内市场上得到普通应用。

[1]蒋文举.烟气脱硫脱硝技术手册[M].北京:化学工业出版社,2001.

[2]武立军.中小型燃煤锅炉SO2治理技术现状及建议[J].电力环境保护,2006,2(4):12-14.

[3]杨飏.中小型锅炉烟气脱硫的技术路线[J].中国环保产业,2009 (8):19-27.

[4]周萍,宋正华.循环流化床锅炉烟气脱硝工艺.技术与工程应用[J].技术与工程应用,2013(9):36-40.

[5]周国民,唐建成,等.燃煤锅炉SNCR脱硝技术应用研究[J].电站系统工程,2010,26(1):18-21.

[6]陈卫国,陈伟.锅炉烟气脱销改造总结[J].山东化工,2015,44(2): 158-162.

王爱爱(1983—),女,辽宁沈阳,硕士,工程师,主要从事煤炭方面暖通及环保设计及可行性研究。