混凝土在不同材料组成和侵蚀性溶液条件下的抗硫酸盐侵蚀性能

2016-12-08严福章于明国李鹏王彦兵朱洪英

严福章,于明国,李鹏,王彦兵,朱洪英

(1. 国网北京经济技术研究院,北京 100029;2. 国家电网公司,北京 100031)

混凝土在不同材料组成和侵蚀性溶液条件下的抗硫酸盐侵蚀性能

严福章1,于明国1,李鹏2,王彦兵1,朱洪英1

(1. 国网北京经济技术研究院,北京 100029;2. 国家电网公司,北京 100031)

本文研究了水胶比、矿物掺合料和侵蚀性溶液组成等因素对混凝土抗硫酸盐侵蚀性能的影响。试验结果表明:降低水胶比可以增强混凝土抗 Na2SO4溶液侵蚀的能力,而且水胶比越低,混凝土耐久性对侵蚀性条件变化的敏感性越小;掺入粉煤灰可以在后期改善混凝土抗硫酸盐侵蚀的性能,而且当掺量不超过 50% 时,提高粉煤灰的掺量对改善混凝土的抗硫酸盐侵蚀性能是有利的;在 15% Na2SO4溶液侵蚀条件下,掺入 20% 的矿渣可以改善混凝土的抗硫酸盐侵蚀性能,但掺量过大时在后期对混凝土抵抗硫酸盐侵蚀不利。镁离子的存在会加剧硫酸根对混凝土的侵蚀,而在 Na2SO4溶液中加入氯盐并不会加剧侵蚀性溶液对混凝土的劣化作用。

混凝土;硫酸盐侵蚀;水胶比;矿物掺合料

0 引言

混凝土是当今世界上应用最广泛的建筑材料,良好的耐久性是确保混凝土使用寿命和工程安全性的关键因素,对于建筑可持续发展也有非常重要的意义,因此越来越被人们所重视。硫酸盐侵蚀是引起混凝土耐久性破坏的一个重要因素,我国西北部有上千个内陆盐湖,东部沿海有大量盐渍土,西南部还有大片酸雨区,这些地区的混凝土都遭受着硫酸盐侵蚀作用[1]。

混凝土的硫酸盐侵蚀是一个比较复杂的过程,既包括侵蚀溶液中的硫酸盐结晶所造成的物理破坏,又包括硫酸盐溶液与浆体孔溶液发生反应生成膨胀性破坏物及导致浆体水化产物分解的化学破坏[2,3],在实际工程中两者往往同时发生。按照硫酸盐侵蚀的产物,通常可以将混凝土破坏分为石膏结晶型破坏、钙矾石结晶型破坏和镁盐破坏三种类型[4-6],此外还有与钙矾石反应类似的碳硫硅钙型硫酸盐侵蚀(TSA)破坏[7,8]。硫酸盐侵蚀不仅会导致混凝土发生膨胀开裂,更重要的是会造成混凝土粘结力损失和强度降低[9],进而影响结构的安全性。

影响混凝土硫酸盐侵蚀的因素有很多,可以分为内部因素和外在因素。内部因素就是混凝土材料自身的性质,主要包括原材料(尤其是水泥)的种类和组成、矿物掺合料的使用、水灰比以及混凝土的孔隙率和密实度等[10,11]。其中,混凝土的水胶比对浆体结构的孔隙和致密程度有很大的影响,是关系到混凝土抗硫酸盐侵蚀性能的一个重要因素。在混凝土中加入矿物掺合料是现代混凝土的一个重要特征,矿物掺合料的使用不仅可以降低混凝土的材料成本,还能改善混凝土的很多性能,对于混凝土抗硫酸盐侵蚀性能也有很大的影响[12-14]。目前在我国最常用的矿物掺合料是粉煤灰和矿渣,也是相关研究重点关注的对象。硫酸盐侵蚀的外在因素是指环境条件,主要包括侵蚀溶液的种类、浓度、pH 值以及干湿交替和冻融循环等[15,16]。在盐渍土中,侵蚀性物质除了Na2SO4,还可能存在 MgSO4、NaCl 等,因此探究不同侵蚀溶液组成对混凝土抗硫酸盐侵蚀性能的影响差异非常有必要。

本文设计了多组不同水胶比、不同矿物掺合料的混凝土配合比,主要研究了不同材料组成的混凝土在不同硫酸盐侵蚀溶液条件下的强度变化,从而确定混凝土在硫酸盐侵蚀条件下的劣化规律,并分析其原因和机理。

1 原材料与试验方法

1.1 原材料

试验采用的水泥是 P·O42.5 普通硅酸盐水泥,采用的粉煤灰是Ⅱ级粉煤灰,采用的矿渣是 S95 级矿渣粉。试验选用的粗骨料为粒径 5~20mm 的石灰石碎石,细骨料为粒径小于5mm 的天然河砂。

1.2 混凝土配合比

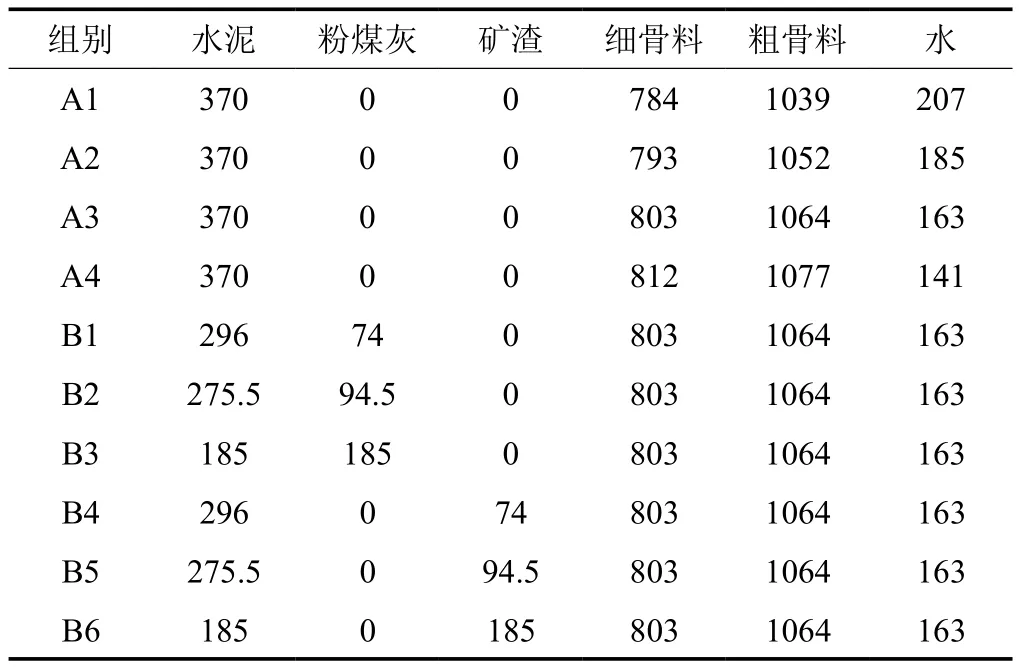

试验中设计了两个系列的混凝土配合比,各组混凝土的配合比如表 1 所示。

表1 各组混凝土的配合比 kg/m3

其中 A1、A2、A3、A4 为纯水泥混凝土,水胶比分别为 0.56、0.50、0.44、0.38,四组混凝土的砂率均为 43%,主要用来研究水胶比对混凝土抗硫酸盐侵蚀性能的影响。B1~B6 为加入矿物掺合料的混凝土,六组混凝土的水胶比均为 0.44,砂率均为 43%。B1、B2、B3 为掺粉煤灰混凝土,粉煤灰的掺量分别为 20%、35%、50%;B4、B5、B6 为掺矿渣混凝土,矿渣的掺量分别为 20%、35%、50%;试验中以A3 作为对照组,主要来探究两种矿物掺合料对混凝土抗硫酸盐侵蚀性能的影响。

1.3 试验方法

对于每一个试验组,成型 100 mm×100 mm×100 mm 的立方体混凝土试块,每组试块所用拌合物一次浇筑完成,混凝土拆模后移至温度 (20±1)℃、相对湿度 95% 以上的养护室内进行标准养护。在标准养护 28d 后,将每组混凝土试块等分成两部分,一部分试块在标准养护条件下继续养护,另一部分则浸泡在含有硫酸根的溶液中进行养护,到试验龄期时将两部分试块取出,按照 GB/T 50081—2011《普通混凝土拌合物性能试验方法标准》测试混凝土的抗压强度。

把混凝土在标准养护条件下的抗压强度作为基准,计算硫酸盐侵蚀使混凝土抗压强度降低的百分比,称之为混凝土强度损失率。混凝土在含有硫酸根的溶液中的浸泡龄期包括6、9、12、15 和 18 个月。在研究水胶比对混凝土抗硫酸盐侵蚀性能的影响时,采用的浸泡溶液是 Na2SO4溶液,并设置了 2%、5%、10% 和 15% 四种不同的溶液浓度。在研究矿物掺合料对混凝土抗硫酸盐侵蚀性能的影响时,采用的浸泡溶液则是 15% 的 Na2SO4溶液。为了探究侵蚀性溶液的组成对混凝土抗硫酸盐侵蚀性能的影响,试验设计了几种典型的侵蚀性盐溶液,对于 A3 和 A4 两组混凝土,选取了以下 4 种盐溶液:10% Na2SO4溶液;10% MgSO4溶液;5% Na2SO4+5% MgSO4溶液;10% Na2SO4+15% NaCl 溶液。对于 B2 组混凝土,选取了以下 4 种盐溶液:15% Na2SO4溶液;10% MgSO4溶液;10% Na2SO4+5% MgSO4溶液;15% Na2SO4+10% NaCl溶液。

2 结果与讨论

2.1 水胶比对混凝土抗硫酸盐侵蚀性能的影响

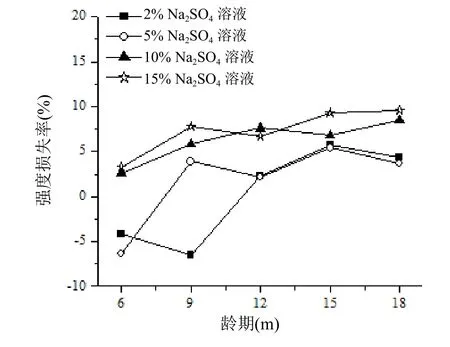

表 2 和图1~图4 分别显示了 A1、A2、A3、A4 四组混凝土在不同浓度 Na2SO4溶液侵蚀条件下的强度损失率随龄期的变化规律。

从图中可以看出,无论对哪种混凝土,在 Na2SO4溶液中浸泡 6 个月时,强度损失率都比较低,说明在这个阶段硫酸盐侵蚀对混凝土造成的劣化程度很低。此外,从图中还可以发现,无论对那种混凝土,强度损失率都随着 Na2SO4溶液浓度的增大而呈现增大的趋势,这说明硫酸盐侵蚀性条件越强,混凝土的耐久性降低越明显。值得注意的是,当 Na2SO4溶液浓度较低时,强度损失率可能为负值,这表明混凝土的强度不仅没有降低,反而还有所提高。一方面,这是由于混凝土受到的侵蚀程度很低,几乎可以忽略;另一方面,在溶液中浸泡可以使混凝土获得很好的养护,促进混凝土中未水化水泥颗粒的进一步水化,从而对强度的增长有一定的贡献。由此也可以知道,混凝土处于硫酸盐溶液中时,由于水泥的进一步水化导致强度继续增长和由于硫酸盐侵蚀导致强度降低的现象是同时存在的。

表2 混凝土在不同浓度 Na2SO4溶液中强度损失 %

图1 混凝土 A1 在不同浓度 Na2SO4溶液侵蚀条件下的强度损失率

图2 混凝土 A2 在不同浓度 Na2SO4溶液侵蚀条件下的强度损失率

对比图1~图4 可以发现,不同水胶比的混凝土对侵蚀条件变化的敏感性是不一样的。当水胶比较高时,混凝土在不同侵蚀性条件下的强度损失率之间的差异较大;而当水胶比较低时,混凝土在不同侵蚀性条件下的强度损失率之间的差异相对较小。由此可知,水胶比越低,混凝土的耐久性对侵蚀性条件变化的敏感性越小。这主要是因为,在低水胶比条件下,水泥颗粒之间的间距较小,成型后混凝土中的孔隙减小,总孔隙率比较低,因而混凝土过渡区的微结构更加密实,硫酸根离子不容易渗透进入[17],所以即使是在强硫酸盐侵蚀的条件下,混凝土仍然具有比较好的耐久性,强度损失率不会太高。

图3 混凝土 A3 在不同浓度 Na2SO4溶液侵蚀条件下的强度损失率

图4 混凝土 A4 在不同浓度 Na2SO4溶液侵蚀条件下的强度损失率

为了更直观地研究水胶比对混凝土抗硫酸盐侵蚀性能的影响,分别做出 Na2SO4溶液浓度为 2%、5%、10%、15%时,A1~A4 四组混凝土强度损失率的对比,结果如表 3 和图5~图8 所示。从图5 可以看出,当 Na2SO4溶液的浓度为 2%时,各组混凝土的抗硫酸盐侵蚀性能总体上差异不大,到浸泡龄期达到 18 个月时,水胶比最低的混凝土的强度损失率最小,但各组之间的差异也不大,这说明 Na2SO4溶液的浓度为2% 时,混凝土的劣化速率比较慢。

观察图6~图8 可以发现,当 Na2SO4溶液的浓度为5%、10% 和 15% 时,混凝土的强度损失率大体上随着水胶比的降低呈现逐渐减小的趋势,这说明降低水胶比可以增强混凝土抗 Na2SO4溶液侵蚀的能力。同时可以看到,Na2SO4溶液的浓度越大,不同混凝土抗硫酸盐侵蚀性能的差异越明显;当 Na2SO4溶液的浓度达到 15% 时,水胶比为 0.56 的混凝土的 18 个月强度损失率为 26.4%,而水胶比为 0.38 的混凝土的18 个月强度损失率只有 9.6%,这充分说明了水胶比对混凝土的抗硫酸盐侵蚀性能有非常重要的影响,尤其是在强硫酸盐侵蚀的条件下。

图5 Na2SO4溶液浓度为 2% 时,不同水胶比混凝土的强度损失率

图6 Na2SO4溶液浓度为 5% 时,不同水胶比混凝土的强度损失率

表3 不同水胶比混凝土在不同 Na2SO4浓度溶液中的强度损失率 %

图7 Na2SO4溶液浓度为 10% 时,不同水胶比混凝土的强度损失率

图8 Na2SO4溶液浓度为 15% 时,不同水胶比混凝土的强度损失率

从上述分析可以看出,硫酸盐溶液的浓度对试验结果和规律有一定的影响。总体而言,试验采用的硫酸盐溶液的浓度越高,越能够使不同混凝土之间的差异显现出来,采用的Na2SO4溶液浓度不宜低于 5%。

2.2 矿物掺合料对混凝土抗硫酸盐侵蚀性能的影响

表 4 是矿物掺合料对混凝土抗硫酸盐侵蚀性能的试验结果。其中 A3 表示纯水泥混凝土,B1、B2、B3 表示掺粉煤灰20%、35% 和 50% 的混凝土;B4、B5、B6 表示掺矿渣20%、35% 和 50% 的混凝土。

表4 不同矿物掺合料混凝土侵蚀后的强度损失率 %

图9 显示了掺入粉煤灰对混凝土抗硫酸盐侵蚀性能的影响规律。从图中可以看出,在 Na2SO4溶液中浸泡的龄期小于 12 个月时,粉煤灰对混凝土抗硫酸盐侵蚀能力的影响并不明显;但是当浸泡龄期超过 12 个月后,掺粉煤灰混凝土的强度损失率明显要低于纯水泥混凝土组,尤其是当混凝土在Na2SO4溶液中浸泡的龄期达到 18 个月时,粉煤灰对于混凝土抗硫酸盐侵蚀性能的改善作用更加显著,而且粉煤灰的掺量越大,混凝土的强度损失率越小。由此可见,至少当掺量在不超过 50% 的范围内时,提高粉煤灰的掺量对于改善混凝土的抗硫酸盐侵蚀性能是有利的。

粉煤灰是典型的火山灰材料,可以发生二次水化反应,消耗水泥水化生成的 Ca(OH)2,减少石膏和钙矾石的生成[18],同时,由于部分水泥被粉煤灰代替,C3S、C2S 和 C3A 的含量被稀释,因而水化产物 Ca(OH)2和水化铝酸钙的浓度降低,也会减少石膏和钙矾石等侵蚀产物的生成[19],从组成上改善了混凝土的硫酸盐侵蚀。另一方面,粉煤灰的形态效应[20]和微集料效应[21]能够在一定程度上填充孔隙、提高混凝土的密实度,粉煤灰的火山灰反应不仅消耗 Ca(OH)2,还可以生成C-S-H 凝胶,改善界面过渡区,从而提高混凝土的抗渗性,在结构上增强了混凝土的抗硫酸盐侵蚀能力。不过粉煤灰的反应比较缓慢,尤其是早期的活性比低,所以在早期粉煤灰改善混凝土抗硫酸盐侵蚀性能的效果并不明显,但是到了后期,粉煤灰的持续反应使混凝土的微结构更加密实,因而抗硫酸盐侵蚀的能力可以得到显著的提高。

图9 不同粉煤灰掺量的混凝土在15% Na2SO4溶液侵蚀条件下的强度损失率

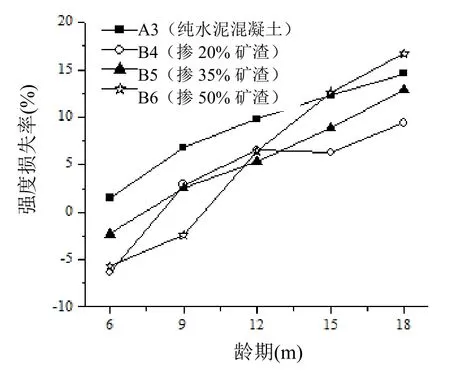

图10显示了掺入矿渣对混凝土抗硫酸盐侵蚀性能的影响规律。从图中可以看出,矿渣对混凝土抗硫酸盐侵蚀性能的影响规律与粉煤灰不同。当矿渣掺量为 20% 时,混凝土在各个浸泡龄期的强度损失率都比纯水泥混凝土组要小,也就是说掺入矿渣可以增强混凝土抗硫酸盐侵蚀的能力。当矿渣掺量为 35% 时,混凝土的强度损失率与纯水泥混凝土组比较接近,此时矿渣对混凝土抗硫酸盐侵蚀性能的改善并不是特别明显。当矿渣掺量增大到 50% 时,在浸泡龄期较短时混凝土的强度损失率明显小于纯水泥混凝土组,但是在浸泡 15 个月以上时,混凝土的强度损失率都比纯水泥混凝土组要大,说明此时矿渣反而会劣化混凝土的抗硫酸盐侵蚀性能。

由此可见,少量的矿渣能够改善混凝土的抗硫酸盐侵蚀性能,与粉煤灰类似,矿渣的“稀释”效应、火山灰效应和微集料效应也有利于改善混凝土抗硫酸盐侵蚀性能。但是矿渣中活性 Al3+含量较高,会与硫酸根离子反应生成大量的钙矾石,因此掺量过大时对混凝土抗硫酸盐侵蚀不利[22]。在混凝土中掺加矿渣,需要平衡其对混凝土抗硫酸盐侵蚀性能的正、反两方面的作用。从浸泡试验的研究结果来看,矿渣的掺量不宜超过 20%。

图10 不同矿渣掺量的混凝土在15% Na2SO4溶液侵蚀条件下的强度损失率

2.3 侵蚀性溶液的组成对混凝土抗硫酸盐侵蚀性能的影响

表 5、表 6 和图11、图12 分别是 A3 和 A4 两组混凝土在不同侵蚀性溶液条件下的试验结果。

从图中可以看出,无论对哪种混凝土,在浸泡 15 个月及以上龄期时,10% MgSO4溶液侵蚀条件下的强度损失率都是最高的,其次是 5% Na2SO4+5% MgSO4溶液侵蚀条件下的,10% Na2SO4溶液和 10% Na2SO4+15% NaCl 溶液侵蚀条件下的两组强度损失率都要小于前两组。由此可知,MgSO4溶液对混凝土耐久性造成的劣化比 Na2SO4更严重,这说明镁离子的存在会加剧硫酸根离子对混凝土的侵蚀;而在 Na2SO4溶液中加入氯盐不会加剧侵蚀性溶液对混凝土的劣化作用。

表5 A3 在不同侵蚀溶液条件下的试验结果 %

表6 A4 在不同侵蚀溶液条件下的试验结果 %

有研究指出[23],镁离子和硫酸根离子会产生比较严重的复合侵蚀。当镁离子侵入混凝土内部后,会与浆体孔溶液中的 Ca(OH)2反应生成 Mg(OH)2和石膏。一方面,由于Mg(OH)2的溶解度极低,生成晶体析出,其饱和溶液的 pH 无法使 C-S-H 凝胶保持稳定,会导致水化产物不断分解。另一方面,反应生成的石膏还可能会引起石膏结晶型破坏和钙矾石结晶型破坏,使得混凝土表面松散,造成 MgSO4溶液的进一步侵蚀。此外,MgSO4还能与 C-S-H 反应生成石膏和没有胶凝性的 M-S-H,使得浆体的粘结力和强度不断降低,混凝土的微结构也因此受到破坏。再分析氯盐的影响,由于氯离子的渗透速度大于硫酸根离子,渗入到混凝土内部的氯离子将先与 Ca(OH)2发生反应,当浓度很高时,还会与水化铝酸钙反应生成单氯铝酸钙和三氯铝酸钙,从而减少了生成钙矾石的可能,可以在一定程度上减缓混凝土的硫酸盐侵蚀[24]。也就是说,虽然氯离子对钢筋有比较大的危害作用,但是对混凝土抗硫酸盐侵蚀并不会产生危害。

图11 混凝土 A3 在不同侵蚀性溶液中的强度损失率

图12 混凝土 A4 在不同侵蚀性溶液中的强度损失率

此外,对比图11 和图12 还可以发现,当混凝土的水胶比较高时,不同侵蚀性溶液对混凝土造成劣化的程度差异较大;当水胶比较低时,不同侵蚀性溶液对混凝土造成劣化的程度差异相对较小。由此可知,水胶比越低,混凝土的耐久性对侵蚀性条件变化的敏感性越小。

图13 是混凝土 B2 在不同侵蚀性溶液条件下的试验结果,可以发现侵蚀性溶液的组成对粉煤灰混凝土抗硫酸盐侵蚀性能的影响规律与对纯水泥混凝土的影响规律类似。10% Na2SO4+5% MgSO4溶液和 10% MgSO4溶液对混凝土造成的损伤都比 15% Na2SO4溶液要大,这再一次证明了 MgSO4溶液对混凝土的侵蚀性更强。此外,在 15% Na2SO4溶液中额外增加 10% NaCl,对于溶液的侵蚀性并没有太大的影响,这也再次说定了氯离子对混凝土没有直接的损伤作用。但需要注意的是,对于钢筋混凝土结构,当硫酸盐破坏了混凝土的表面,就会使氯离子更加容易进入混凝土内部,进而加快钢筋的锈蚀,产生的膨胀又会反过来加剧混凝土的劣化。因此,硫酸根离子与氯离子在钢筋混凝土结构的劣化过程中的相互作用是不可忽略的。

图13 混凝土 B2 在不同侵蚀性溶液中的强度损失率

3 结论

(1)混凝土处于硫酸盐溶液中时,由于水泥的进一步水化导致强度继续增长和由于硫酸盐侵蚀导致强度降低的现象是同时存在的。在 Na2SO4溶液中浸泡时间较短(不超过 6 个月)、或者 Na2SO4溶液浓度较低(2% 左右)时,硫酸盐侵蚀对混凝土造成的劣化程度很低。硫酸盐侵蚀条件越强,混凝土抗硫酸盐侵蚀的性能降低越明显。要使不同混凝土之间的差异显现出来,采用的 Na2SO4溶液浓度不宜低于 5%。

(2)水胶比对混凝土的抗硫酸盐侵蚀性能有非常重要的影响,降低水胶比可以增强混凝土抗 Na2SO4溶液侵蚀的能力。而且水胶比越低,混凝土的耐久性对侵蚀性条件变化的敏感性越小。

(3)在早期粉煤灰改善混凝土抗硫酸盐侵蚀性能的效果并不明显,但是到了后期,粉煤灰混凝土抗硫酸盐侵蚀的能力可以得到显著地提高。并且当掺量不超过 50% 时,提高粉煤灰的掺量对于改善混凝土的抗硫酸盐侵蚀性能是有利的。

(4)在 15% Na2SO4溶液侵蚀条件下,掺入 20% 的矿渣可以改善混凝土的抗硫酸盐侵蚀性能,但是掺量过大时在后期对混凝土抵抗硫酸盐侵蚀不利。

(5)MgSO4溶液对混凝土耐久性造成的劣化比 Na2SO4更严重,镁离子的存在会加剧硫酸根离子对混凝土的侵蚀。而在 Na2SO4溶液中加入氯盐并不会加剧侵蚀性溶液对混凝土的劣化作用,但是硫酸根离子与氯离子在钢筋混凝土结构的劣化过程中的相互作用是不可忽略的。

[1] 韩宇栋,张君,高原.混凝土抗硫酸盐侵蚀研究评述[J].混凝土,2011(1): 52-56.

[2] 马惠珠,李宗奇.混凝土外部硫酸盐侵蚀破坏的研究[J].工业建筑,2007(z1): 1017-1019.

[3] 谷坤鹏,王成启.混凝土硫酸盐侵蚀的研究现状[J].广东建材,2010,26(8): 31-34.

[4] Tian B, Cohen M D. Does gypsum formation during sulfate attack on concrete lead to expansion[J]. Cement and concrete research, 2000, 30(1): 117-123.

[5] 张磊,杨鼎宜.混凝土硫酸盐侵蚀过程及主要产物研究进展[J].混凝土与水泥制品,2007(6): 19-22.

[6] 金雁南,周双喜.混凝土硫酸盐侵蚀的类型及作用机理[J].华东交通大学学报,2008(5): 4-8.

[7] Mingyu H, Fumei L, Mingshu T. The thaumasite form of sulfate attack in concrete of Yongan Dam[J]. Cement and concrete research, 2006, 36(10): 2006-2008.

[8] 肖佳,勾成福,许彩云.碳硫硅钙石型硫酸盐侵蚀[J].材料导报,2011(1): 132-137.

[9] P.K. Mehta. Sulfate attack on concrete: a critical review[J]. Materials Science of Concrete, vol. III, Amer. Ceramic Society, Ohio, 1993, 105-130.

[10] 高立强,李固华.混凝土硫酸盐侵蚀影响因素探讨[J].四川建材,2006(4): 1-4.

[11] 李博.混凝土硫酸盐侵蚀机理与影响因素[J].技术与市场,2009(8): 10-11.

[12] Irassar E F, Di Maio A, Batic O R. Sulfate attack on concrete with mineral admixtures[J]. Cement and Concrete Research, 1996, 26(1): 113-123.

[13] 程云虹,蒋卫东,尹正风,等.粉煤灰对混凝土抗硫酸盐侵蚀性能影响的试验研究[J].公路,2007(11): 128-131.

[14] 王强,黎梦圆,石梦晓.水泥—钢渣—矿渣复合胶凝材料的水化特性[J].硅酸盐学报,2014,42(5): 629-634.

[15] Al-Dulaijan S U, Maslehuddin M, Al-Zahrani M M, et al.Sulfate resistance of plain and blended cements exposed to varying concentrations of sodium sulfate[J].Cement and Concrete Composites, 2003, 25(4): 429-437.

[16] 梁咏宁,袁迎曙.硫酸盐侵蚀环境因素对混凝土性能的影响——研究现状综述[J].混凝土,2005(3): 27-30.

[17] Al-Amoudi O S B.Attack on plain and blended cements exposed to aggressive sulfate environments[J].Cement and Concrete Composites, 2002, 24(3-4): 305-316.

[18] 高礼雄,姚燕,王玲.粉煤灰对混凝土抗硫酸盐侵蚀性能的影响[J].桂林工学院学报,2005,25(2): 205-207.

[19] 元强,邓德华,张文恩等.粉煤灰与混凝土的硫酸盐侵蚀[J].粉煤灰,2005,17(2): 43-45.

[20] Wang A, Zhang C, Sun W.Fly ash effects: I.The morphological effect of fly ash[J].Cement and Concrete Research, 2003, 33(12): 2023-2029.

[21] Wang A, Zhang C, Sun W. Fly ash effects: III. The microaggregate effect of fly ash[J]. Cement and concrete research, 2004, 34(11): 2061-2066.

[22] 李华,孙伟,左晓宝.矿物掺合料改善水泥基材料抗硫酸盐侵蚀性能的微观分析[J].硅酸盐学报,2012,40(8): 1119-1126.

[23] 刘超,马忠诚,刘浩云.水泥混凝土硫酸盐侵蚀综述[J].材料导报,2013 (7): 67-71.

[24] 严福章,于明国,胡瑾.盐渍土中硫酸盐对混凝土造成侵蚀的机理综述[J].商品混凝土,2014(8): 31-34.

[通讯地址]北京市昌平区北七家未来科技城北区 国网北京经济技术研究院(102209)

严福章(1963—),男,博士,教授级高工。