我国水泥厂脱硝技术现状及展望

2016-12-08高密军

高密军,罗 振

我国水泥厂脱硝技术现状及展望

高密军,罗振

“十二五”期间,国家将氮氧化物(NOX)列为全国大气污染物排放总量控制指标,水泥行业积极响应国家政策,全力推进水泥生产线脱硝工程,截至2016年,全国约有99%的水泥生产线完成脱硝工程。但在水泥厂的实际应用中存在NOX难以实现超低排放、氨水耗量大、运行成本高、氨逃逸高、监测滞后时间长、系统调整不及时等问题。随着环保形势越来越严峻,水泥厂超低排放势在必行。鉴于此,提出SNCR系统优化和SNCR+SCR组合工艺来克服单纯SNCR系统的缺点,真正实现超低排放。

SNCR;SCR;NOX;氨逃逸

“十二五”期间,国家大气污染物排放总量控制指标中首次加入氮氧化物(NOX),并且明确要求比2010年下降10%。作为氮氧化物排放量最大行业之一的水泥行业积极响应国家政策,全力推进水泥生产线脱硝工程。2011年,全国首个水泥生产线脱硝工程——中材湘潭水泥生产线脱硝工程投运并通过环保验收[1],从此全面拉开了水泥生产线脱硝工程。截至2016年,全国约有99%的水泥生产线完成了脱硝工程。

我国水泥生产线现有脱硝技术主要有以下几种[2]:(1)低氮燃烧技术;(2)分级燃烧技术;(3)选择性非催化还原技术(SNCR)等。实际应用时多为(1)+(3)、(2)+(3)或(1)+(2)+(3)的组合工艺。低氮燃烧和分级燃烧的效率只有10%~20%左右,起主要脱硝作用的是SNCR系统,且该系统在我国水泥厂脱硝工程中约占98%的比例。

1 SNCR技术存在的问题

SNCR(Selective Non—Catalytic Reduction)是在没有催化剂作用下,向850~l 100℃高温区域中喷入还原剂,还原剂迅速蒸发或热解成NH3,与烟气中NO反应生成N2和H2O。SNCR系统所用还原剂主要为氨水(质量浓度20%),NOx脱除率一般在50%~70%左右,具有系统简单、初期建设投资少、操作方便等优点。但该系统在水泥厂的实际应用中逐渐显现出以下问题。

1.1NOX难以实现超低排放

我国现有水泥生产线NOX本底值一般在800mg/m3(标)左右。SNCR系统虽然具有较高的脱硝效率(50%~70%),但仍有约30%的无效率区,NOX最终排放值仍然在200mg/m3(标)以上。随着环保要求的不断提高,NOX排放标准必然更加严格。例如,电力行业部分地方标准已将NOX排放值调整为50mg/m3(标),而水泥厂现有的SNCR系统几乎不可能适应更严的环保要求。

1.2氨水消耗量大,运行成本高

SNCR系统是将氨水喷射至预分解炉内。由于烟气中存在大量的粉尘和反应的非催化性,还原剂(氨水)存在高温活性粉尘吸附和非有效接触NOX的问题,导致SNCR系统的氨水用量为理论计算值的1.5~2倍,大量的氨水未被有效利用。氨水消耗费用是SNCR系统的主要运行费用。以2 500t/d熟料生产线为例,理论计算氨水消耗量约200kg/h,而实际用量为400kg/h,则每年浪费的氨水为115万元(以800元/t氨水、生产线年运行300d计算)。

1.3氨逃逸高

SNCR系统不需要催化剂,是利用高温来推动NOX与氨水的氧化还原反应,而且该反应的发生区域为高粉尘的恶劣区域,雾化喷枪喷入的氨水并不能被完全充分地运用,有一部分会逸出反应区,最终在窑尾烟囱逃逸。在实际应用中,一些企业为了提高脱硝效率一味地增加氨水喷射量,更加增大了氨逃逸量。周荣等在浙江省内水泥厂实际测量时,已经发现严重的氨逃逸情况[3],个别厂排放达到36mg/m3。

氨属于恶臭气体,空气中的氨达到一定浓度会引起人的主观感觉不适。同时氨是大气中唯一的碱性气体,可溶于水,与酸性物质发生化学反应,这样的化学性质能够与大气中的二氧化硫、氮氧化物(NOX)反应生成硝酸铵、硫酸铵等二次颗粒物。二次颗粒物是PM2.5的重要来源,影响空气质量,使环境恶化,因此,需要关注高的氨逃逸引起的环境问题。

1.4监测滞后时间长,系统调整不及时

SNCR系统的反应区位于预分解炉处,而与其配套的CEMS系统在窑尾烟囱处,二者之间大约存在5min的滞后现象,即反应区调整氨水喷射量后5min才能在CEMS上显示出效果。因此窑系统生产工况发生变化时,该系统不能及时应对调整,存在严重滞后现象。在实际应用中,一些企业为防止工况变化造成NOX排放超标,一般将NOX值控制在比标准值低50mg/m3(标),这样无形中也增加了运行成本。

2 水泥厂脱硝技术展望

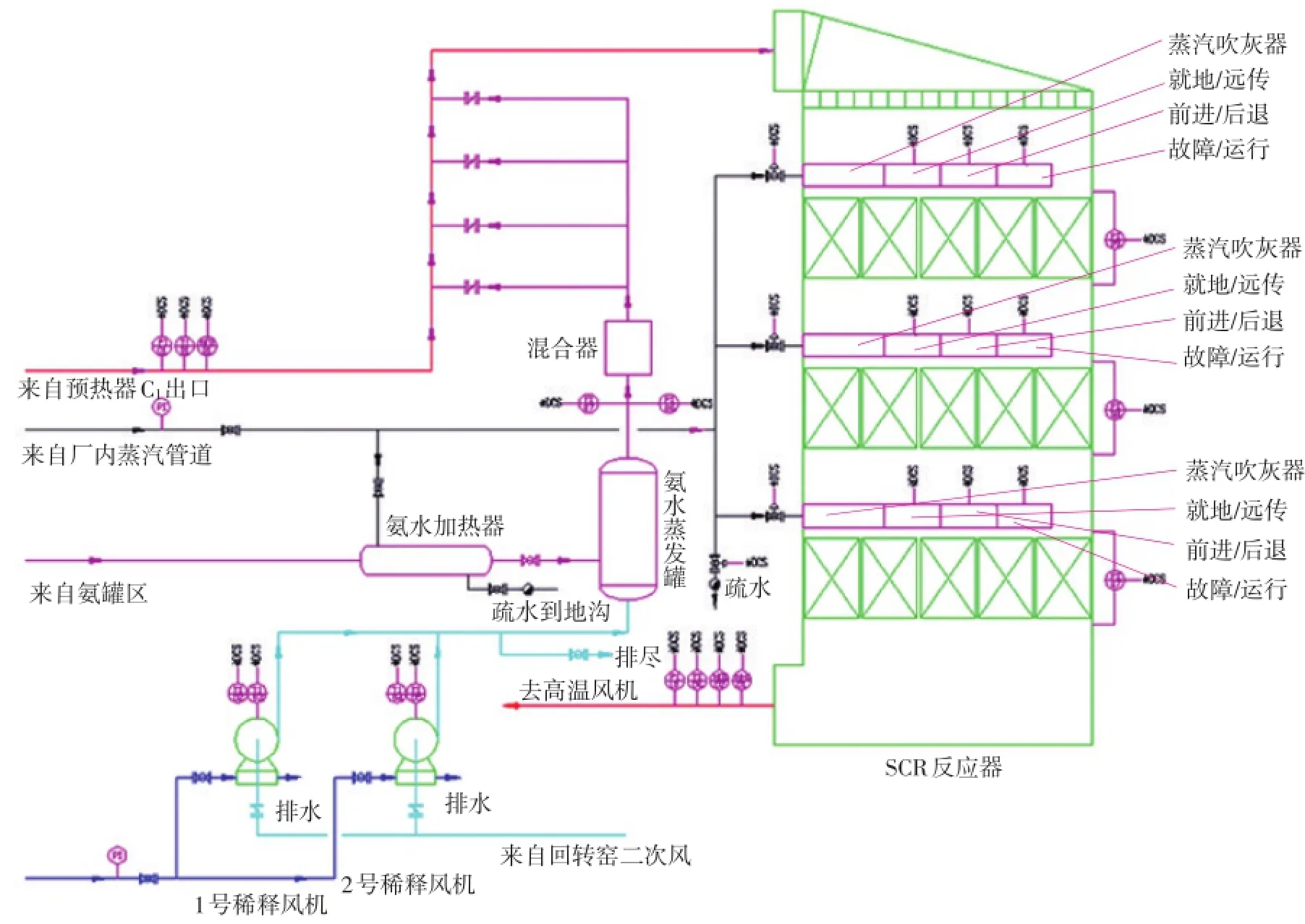

图1 SCR工艺流程图

表12 500t/d熟料生产线不同脱硝工艺投资成本

水泥厂现有SNCR脱硝技术只能将NOX降低到200mg/m3左右。在“十二五”期间,该技术的确很大幅度减少了全国NOX的排放总量,但根据目前我国现有的大气环境质量状况,NOX排放总量急需进一步降低。国内的电厂已经开始实行超低排放,NOX排放限值要达到50mg/m3(标)以下。不久的将来,水泥厂肯定也要实行超低排放,因此水泥厂脱硝技术亟待开发和改进。

2.1优化现有SNCR工艺

现有SNCR脱硝喷枪几乎全部集中布置在分解炉的某个固定位置,而分解炉往往很高,且其内的燃烧场和温度场是随燃烧工况变化的,导致NOX的产生也是变化的。不同位置产生的NOX需及时喷入还原剂进行反应。因此应该通过对燃烧场和温度场的模拟来确定其不同位置处NOX的产生量和分布规律,从而优化分解炉上不同位置处的喷枪数量和流量,及时高效地去除NOX。

2.2SNCR+SCR工艺

SCR(Selective Catalytic Reduc⁃tion)工艺是选择性催化还原法,其原理是:在温度为320~420℃的烟气中均匀地投入还原剂(氨气),在催化剂(稀土类催化剂或钒钛类催化剂)的作用下,烟气中的NOX与氨气有选择性地发生氧化还原反应,最终生成N2和H2O,从而去除NOX。其典型工艺流程如图1所示。

SCR工艺具有以下优点:布置在预热器尾部烟道(废气总管处),对烧成系统没有影响;脱硝效率高达95%以上;可以有效利用生产原料或辅助燃料中的氨作为还原剂,氨逃逸率低(<3p/m);氨耗量低,氨氮比低,一般<1。

SNCR+SCR工艺是前置SNCR系统,然后在预热器尾部烟道处增加SCR反应器。该组合工艺一方面可以大大降低初期投资成本(有效利用SNCR来降低SCR反应器入口的NOX浓度,可大大减少催化剂的用量,降低初期投资成本),表1是以2 500t/d熟料生产线为例的不同脱硝工艺的投资成本。另一方面可以降低还原剂运行成本(该工艺只利用SNCR系统中还原剂的高效段,控制有效利用率在0.9以上。剩余的NOX通过后置的SCR反应器去除,以保证组合工艺的还原剂利用率>0.9,从而大大降低还原剂运行成本)。SCR工艺已经在美国某水泥厂成功应用[4],在NSR(氨氮摩尔比)较低的情况下,可以高效去除NOX,而且氨逃逸质量浓度<1mg/m3。

3 结语

“十二五”期间,水泥行业积极响应国家政策,全力推进水泥生产线脱硝工程,主要采用SNCR工艺。该工艺脱硝效率一般在50%~70%左右,具有系统简单、初期建设投资少、操作方便等优点。但在水泥厂的实际应用中存在NOX难以实现超低排放、氨水耗量大、运行成本高、氨逃逸高、监测滞后时间长、系统调整不及时等问题。随着环保形势越来越严峻,水泥厂超低排放势在必行。鉴于此,利用优化SNCR系统和SNCR+SCR组合工艺来克服单纯SNCR系统的缺点,同时发挥SCR的优点来降低企业投资成本、运行成本,可大幅降低氨逃逸,高效去除NOX,从而真正实现水泥厂的超低排放。

[1]唐新宇.2012水泥工业节能减排及清洁生产控制技术高峰论坛暨水泥工业脱硝、脱硫及除尘专题会[C].2012.

[2]周媛.水泥脱硝技术的环境影响研究[J].建材发展导向,2014,(2).

[3]周荣,褚定杉,丁怀,王付超,许明海,韦彦斐,周敏捷.水泥厂氨排放标准存在的问题及氨排放控制[J].环境污染与防治,2015,(1).

[4]USEPA.Alternative control techniques docu⁃ment update:NOXemissions from new cement⁃kilns[R].Washington,D.C.:USE-PA.2007.■

Technical Problems and Prospects of Denitrification in China's Cement Plant

TQ172.622.29

A

1001-6171(2016)06-0084-03

通讯地址:中材装备集团有限公司,天津300400;2016-07-15;编辑:赵星环