中高磷铁水双联炼钢在莱钢120t转炉的实践研究

2016-12-08王忠刚刘忠建段朋朋

王忠刚, 刘忠建, 段朋朋

(莱芜钢铁集团银山型钢有限公司 炼钢厂,山东莱芜 271126)

中高磷铁水双联炼钢在莱钢120t转炉的实践研究

王忠刚, 刘忠建, 段朋朋

(莱芜钢铁集团银山型钢有限公司 炼钢厂,山东莱芜 271126)

分析了转炉脱磷工艺原理,研究了复吹转炉双渣法冶炼中高磷铁水的工艺方案,并进行了工业现场试验。试验结果表明,半钢终点温度控制在1340-1400℃,终点碳控制在3.0%以上,解决了半钢配加硅铁等发热元素的问题,优化了中高磷铁水双联冶炼方案。

中高磷铁水; 脱磷; 脱碳

前言

近年来,随着钢铁行业的飞速发展,世界范围内低磷铁矿石的濒临枯竭,高磷铁矿的开采和冶炼逐步被提上日程,高炉使用高磷矿石造成铁水磷含量偏高,传统的转炉冶炼方式不能满足生产需要,易造成部分钢水磷高,给钢水质量和成本带来严重的影响。由于莱钢高炉铁矿石资源的多元化,个别时期铁水磷含量存在较高的情况,而莱钢银山炼钢厂无铁水预脱磷设备,为解决高磷铁水冶炼低磷钢的难题,适应钢铁业 “低成本、高洁净钢”发展方向,莱钢炼钢厂2013年10月起在莱钢银山炼钢厂120t顶底复吹转炉上进行中高磷铁水转炉双联炼钢研究,开发出了“低碱度”转炉双联炼钢方案。

1 转炉去磷基本原理

1.1 去磷反应及热力学分析

Healy G W 研究了炼钢炉渣成分变化对炉渣脱磷能力的影响,对于炼钢过程,脱磷反应可以写为:

2[P]+5(FeO)+4(CaO)=Ca4P2O9

(1)

炉渣成分变化对渣-钢间磷分配系数的影响为:

lg(%P)/[%P]=22350/T-16.0+0.08×(%CaO)+2.5×lg(%FeO)

(2)

由反应式可知,温度越低、a(%FeO)和a(%CaO)越高,则磷分配比越大,熔池磷含量越低。在转炉吹炼期间熔池温度越低去磷条件越好。

1.2 去磷反应的动力学分析

转炉冶炼过程脱磷反应是在渣钢界面上进行,脱磷速率主要受渣钢两侧的传质速率控制。由于磷的氧化速度系数K远远大于钢液中[P]的传质系数K1,和渣相中(P2O5)的传质系数K2,即钢液中磷的扩散和熔渣中(P2O5)的扩散是限制环节。因此,创造良好的渣钢接触条件,对提高脱磷速率是十分必要的;同时,炉渣良好的流动性对提高渣钢接触面积,促进脱磷反应进行有积极作用,充分的搅拌、适当的熔池温度能推动钢渣接触,是促进脱磷反应的动力学条件。

2 莱钢双联炼钢工艺方案

参照国内外一些厂家的经验,莱钢银山型钢炼钢厂双联工艺采用转炉同跨双联布置,即脱磷、脱碳炉布置在同跨,在脱磷炉前平台开孔。脱磷炉出的脱磷铁水,从孔中吊起兑入脱碳转炉冶炼。双联冶炼工艺流程:铁水勾兑后,将铁水及废钢加入到脱磷炉,氧枪吹炼脱磷至终点后,往钢包出半钢后,测温、取样后兑入脱碳炉,吹炼脱碳,结束后出钢进入下一道工序。

3 转炉双联工业实验

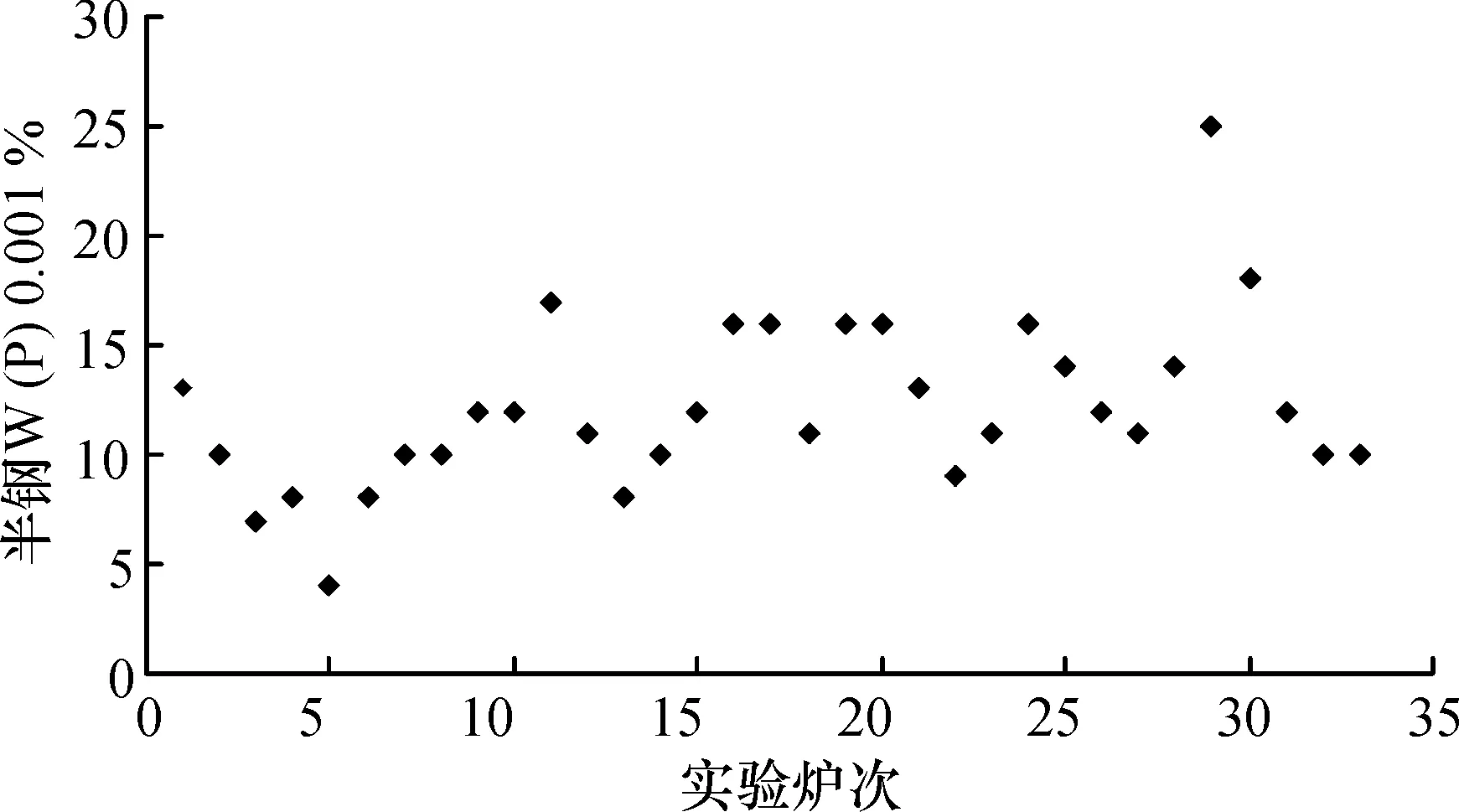

2013年10月至11月份莱钢银山炼钢厂共组织了33炉中高磷铁水转炉双联模式生产试验,铁水条件如表1所示,脱磷炉和脱碳炉终点磷控制效果如图1、图2所示。

表1 铁水预脱硫后成分

图1 实验半钢终点磷分布图

图2 实施成品磷分布图

4 实验效果分析

从脱磷炉磷含量控制来看,脱磷炉终点磷最低0.026%,最高0.075%,平均0.048%,控制正常,最后两炉试验效果较好,脱磷炉终点磷一炉0.026%,一炉0.028%;从脱碳炉磷含量控制来看,转炉终点磷最低0.004%,最高0.025%,平均0.013%。

4.1 脱磷炉冶炼工艺

4.1.1 半钢温度对磷的影响

从图3可以看出,半钢温度控制在1300—1450℃范围内,1340—1400℃范围内相对来说利于去磷。脱磷是强放热反应,降低反应温度利于脱磷,但过低的温度不利于石灰的熔化,因此冶炼半钢温度目标控制在1340—1400℃。

图3 半钢温度对半钢磷的影响

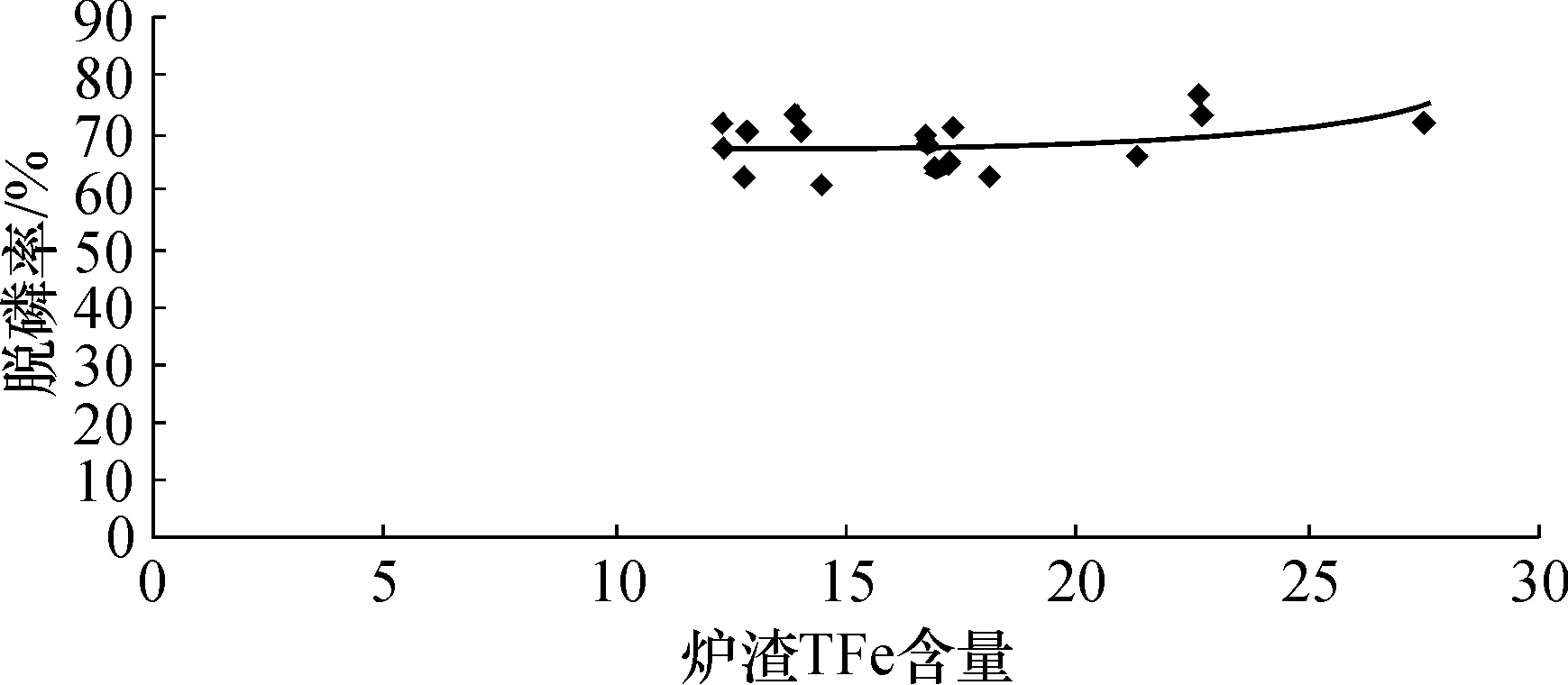

4.1.2 炉渣FeO对脱磷率的影响

由图4可知脱磷炉脱磷率随渣中(FeO)含量增加而提高,相关文献记载当渣中(FeO)超过30%时,增加渣中(FeO),渣中(P2O5)变化不明显。根据120t转炉统计渣样数据及终点化渣脱P情况,确定渣中(FeO)含量为15%~25%最佳。

图4 脱磷终渣TFe与脱磷率的关系图

4.1.3 脱P炉供氧模式及造渣制度

为了取得较快的化渣效果,采用低-高-高枪位控制,过程氧压控制偏大不利于化渣脱磷,过程氧压控制在0.70-0.75 MPa,后期视化渣情况适当调枪,终点不压枪。底吹模式采用强搅模式,全程吹N2。加料制度采取头批料加入全部石灰、烧结矿1/2,铁钒土500 kg,点火1分钟开始加入。其余烧结矿(球团矿)小批量分批次加入,终点提枪30秒前全部加完。

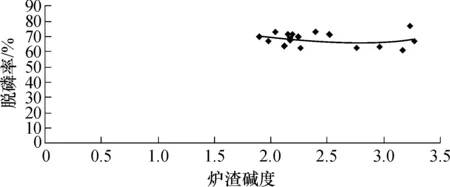

4.1.3 炉渣碱度的控制

炉渣碱度高,渣中(CaO)增加,利于脱磷。增加渣中CaO可提高磷在渣铁间的分配比。在转炉脱P段吹炼过程中,为保证终点较高 [C],温度≤1400℃,液态渣的碱度不易过高。

一般高碱度、高氧化铁的炉渣能使磷呈现强烈的氧化趋(P205),并与(CaO)结合成稳定的磷酸钙。因此增加渣中CaO可以提高磷在渣铁间的分配比。但在转炉脱P段吹炼过程中,为了保证终点有较高的[C],温度一定不能超过1400℃,而在这样的温度下,液态渣的碱度不可能高。同时,片面追求高碱度,则渣中固相比例上升,熔渣流动性变差,反而影响了脱磷的效果,所以对于脱磷过程的炉渣碱度要合理控制。由炉渣碱度与脱磷率的关系图(图5)可知,脱P炉终渣碱度控制在2.0的目标较为合适。

图5 炉渣碱度与脱磷率的关系

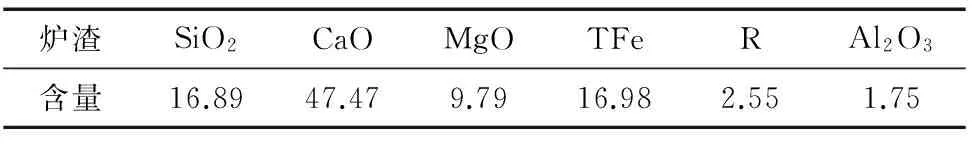

4.2 脱碳炉冶炼工艺

由于半钢中Si,P含量极低,因此脱碳炉冶炼的任务主要是脱碳、升温,造渣的目的主要是在熔池表面形成一层能覆盖熔池炉渣层,同时含有一定量的(MgO)以保护炉衬。由于钢水中Si含量极低,炉渣中的SiO2主要来自投入的散装料和随半钢入炉的炉渣,给石灰熔化带来了困难。为此,采用铁矿石和

铁矾土进行调渣。头批料加入铁钒土300 kg、碳镁球全部,后加石灰1t;其余石灰后期分小批量加入。为防止过程严重返干现象采用高枪位低氧压操作,即开吹正常枪位,2分钟后过程枪位2100 mm,高枪位2500 mm,终点压枪保证60秒,过程氧压控制在0.75-0.80 MPa。莱钢120吨脱碳炉终点炉渣成分如表2所示。

表2 脱碳炉终点渣样成分表

4.3 存在的问题及解决措施

由于渣量少、钢渣界面反应少,脱碳炉存在粘枪情况,后期试验采取低氧压后化渣效果好,粘枪程度有所减轻,使用刮渣器可以处理。

5 结论

(1)解决了中高磷铁水冶炼低磷钢的问题,为建立高效低成本洁净钢技术平台打下了坚实基础。

(2)为保证去磷效果半钢终点温度控制在1340-1400℃,终点碳控制在3.0%以上。

(3)解决了半钢配加硅铁等发热元素的问题,为低成本下冶炼中高磷铁水打下了良好的基础。

(4)脱碳炉过程易返干,粘枪问题较突出,应在脱碳期合理控制枪位。

[1] 刘皓铭.京唐公司转炉双联冶炼工艺及技术指标[J].河北大学联合学报.

[2] 刁江.中高磷铁水转炉双联脱磷的应用基础研究.重庆:重庆大学, 2010.

The high phosphorus hot metal double 120 t converter steelmaking in laiwu practice research

WANG Zhonggang, LIU Zhongjian, DUAN Pengpeng

(Laiwu Steel Group Yinshan Section Steel Co,Ltd Steelworks 271126)

The converter dephosphorization process principle, the paper studies the method of double the combined-blowing converter slag smelting high phosphorus hot metal process scheme, and the industrial field test was carried out.The test results show that the semi steel end temperature control in 1340-1400 ℃, endpoint carbon control over 3.0%, solved the heating element such as semi steel with addition of silicon, high phosphorus hot metal duplex smelting scheme was optimized.

the high phosphorus hot meta dephosphorization; ecarburization

王忠刚(1971-),男,高级工程师,大学,1999年毕业于华东冶金学院.

TF704.4

A

1671-3818(2016)03-0010-03