基于应变设计的跨斜滑断层埋地管道地震反应分析

2016-12-08程旭东庞明伟苏巧芝向恩泽胡文君

程旭东 庞明伟 徐 立 苏巧芝 向恩泽 胡文君

1.中国石油大学(华东)储运与建筑工程学院 2.中国石油集团工程设计有限责任公司西南分公司

基于应变设计的跨斜滑断层埋地管道地震反应分析

程旭东1庞明伟1徐 立1苏巧芝1向恩泽1胡文君2

1.中国石油大学(华东)储运与建筑工程学院 2.中国石油集团工程设计有限责任公司西南分公司

程旭东等.基于应变设计的跨斜滑断层埋地管道地震反应分析. 天然气工业,2016, 36(10): 110-117.

中亚天然气管道D线工程穿越大量活动斜滑断层,埋地管道受断层错动影响极大,在断层错动作用下管道极易发生大变形,管道内部因产生较大应变而失效破坏。目前国内对基于应变的管道设计研究较少,并主要对拉应变进行分析,缺乏对压应变的研究,同时现有的解析方法对跨斜滑断层管道应变问题无法求解。因此研究跨斜滑断层埋地管道的设计应变意义重大。为此,采用非线性有限元分析方法,建立了ABAQUS数值模型,基于应变设计对跨斜滑断层埋地管道反应进行了研究,分析了埋深、管道直径、壁厚、管道内压和土体压缩模量这5项参数对管道拉应变、压应变的影响。通过对中亚天然气管道D线工程实际工况的分析,利用MATLAB软件拟合获得了管道最大拉应变、压应变的回归公式。研究结果表明:①管道拉、压应变分布规律不同,管道拉应变随断层位移增大而增大,管道压应变随位移先增大而后减小;②工程中采用浅埋软土、小直径厚壁管道及低管压等措施均有利于管道对断层错动的抗震设防;③回归公式能为跨斜滑断层埋地管道工程的设计与安全评价提供参考。

斜滑断层 埋地管道 地震反应 非线性有限元 拉应变压应变 回归分析 中亚天然气管道D线工程

自1971年美国加利福尼亚州南部圣费尔南多地震后,国内外专家学者对跨断层埋地管道的反应机理进行了大量研究,提出了多种理论和数值计算方法[1-9]。Newmark与Hall[2]于1975年基于管土小位移模型首次提出了断层错动对管道影响的理论分析方法。Kennedy等[3]对Newmark-Hall方法进行了改进,将管道看成是只有拉伸刚度而无弯曲刚度的悬索,应用大位移理论计算管道的弯曲应变。然而上述理论解析方法都针对于单一走滑或倾滑断层,对于穿越同时存在走滑与倾滑分量的斜滑断层埋地管道,现有的解析方法无法求解。而实际工程中穿越斜滑断层的埋地管道大量存在,如中亚天然气管道D线工程穿越F8活动断裂带等。

目前已有部分国外管道规范对管道应变设计方法进行了规定,如加拿大路上管线(CSA Z662—2007)和挪威海底管线(DNV OS-F101—2007)提供了完整的管道基于应变的设计方法[10-12]。基于应变的管道设计方法允许管道在保证安全运营条件下应力超过屈服应力,并可发生一定塑性变形,能充分发挥管道性能[13]。而我国管道设计仍采用以应力极限值为评价标准,对管道基于应变的设计亦有提及,但涉及较少。同时,现有解析方法对管道拉伸应变分析较多,管道在受压下极易发生压屈破坏,影响管道性能安全,应对管道受压应变进行分析。

为此,通过建立跨斜滑断层埋地管道的三维数值模型,分析埋地管道在不同工况下的应变规律,研究埋深、管道直径、壁厚、管道内压、土体压缩模量5种参数对管道应变的影响。通过对不同工况下管道应变的统计分析,拟合获取埋地管道在斜滑断层位错作用下的应变回归公式,以期为实际工程中管道安全性评价提供一种有效方法。

1 数值模型

1.1 有限元模型

图1为埋地管道穿越斜滑断层的结构模型图。通过边界条件的设定,将断层两侧土体分为活动盘和固定盘两部分。以管道轴向为X轴,侧向为Y轴,建立笛卡尔坐标系。活动盘相对固定盘沿Z和Y方向运动以模拟斜滑断层的走滑错动和倾滑错动,其相对位移分别为δy和δy。目前有限元软件中常采用梁单元、管单元、弯管单元或壳单元模拟管道[5-9,14-18],通过ABAQUS非线性有限元软件模拟斜滑断层错动作用下埋地管道的反应,采用壳单元和实体单元模拟管道和周围土体。考虑到管道受断层错动作用的影响范围,管道长度取60 m。

1.2 管土相互作用

目前管道穿越断层常用的管土相互作用模型主要包括弹性地基梁模型、基于土弹簧的有限元模型和管土相互作用的非线性接触模型。采用非线性接触模型以模拟管土之间的相互作用,非线性接触模型不同于其他分析方法,能够有效模拟管土之间的错动、滑移或开裂,克服了其他模型管土之间无滑动和不存在剪应力的缺点,更加符合实际工况。将管道视为刚性的主控表面,将土体视为可变形的从属面,两者构成相互作用的接触对(图2)。采用摩擦系数(µ)评价管土间约束,通过对接触对上节点积分计算,获取管道和土体的应力应变关系,分析管土相互作用。为了便于分析各类因素对应变结果的影响,考虑管道表面防腐涂层类型、土壤种类与湿度,取摩擦系数为0.3。

图1 埋地管道穿越斜滑断层结构模型图

图2 接触模型示意图

1.3 管材应力应变关系本构模型

管材的应力应变关系本构模型常采用的有双折

线模型、三折线模型和Ramberg-Osgood模型。考虑到Ramberg-Osgood模型能较好地模拟管道达到极限抗拉强度之前的塑性变形情况,具有较高的非线性,更符合实际情况,管材本构采用Ramberg-Osgood模型,其表达式如下:

式中ε表示应变;σs表示管材的屈服应力,MPa;E表示管材的初始弹性模量,GPa;σ表示管材应力,MPa;α和N表示Ramberg-Osgood模型参数。基于工程采用X80大应变管材,通过对管材拉伸实验结果的应力应变进行拟合[18],得到模型参数取值为:σs=552 MPa,E=206 GPa,α=0.86,N=28。

1.4 计算参数取值

国民经济的发展促使我国能源需求不断增长,为此我国实施中亚天然气管道D线工程。中亚D线管道穿越地质活动频繁、地质条件复杂的中亚地区,其活动断层是天然气管道安全的主要威胁因素。根据中亚D线工程沿途地质特征、断层参数和管道实际运行参数,对模型中的计算参数取值,获得管道穿越断层计算参数取值范围如表1所示。

表1 管道穿越断层计算参数取值范围表

2 计算结果分析

采用上述数值建模方法,建立如图3所示的管道穿越断层的非线性有限元模型。传统管道采用的是基于应力的设计方法,该方法在地震、滑坡、跨地质断层等位移荷载作用下的管道设计中,管道应变极易超过容许应力下的应变值,不再满足经济适用原则,笔者采用基于应变的分析方法对管道反应进行评价。

2.1 管道应变分布

在断层错动的影响下,管道随断层位移作用发生变形,管道变形与断层位移相一致。由于断层的存在,管道受周围土体约束在断层两侧发生翘曲,导致管道两侧产生应变集中。管道最大拉应变方位同断层位移方位相同,其位于活动盘内并且距断层存在一定距离,在其轴对称位置存在管道最大压应变(图4)。

图3 模型网格图

图4 管道应变分布图

图5 为不同断层位移下管道应变影响图。通过分析发现斜滑断层作用下管道应变分布规律与单一走滑、倾滑断层作用下不同,应针对跨斜滑断层管道应变进行研究。从图5可以看出,管道拉应变随着断层位移的增加而增加,管道受断层走滑与倾滑单一位移分量作用时,各位移分量均造成拉应变的增大;在位移分量达到最大位错量2 m时,应变达到最大,倾滑作用下的拉应变为7.39%,略大于走滑下的应变(7.02%)。在同时存在走滑与倾滑分量时,管道拉应变增长趋势更明显,当走滑与倾滑位移分量相同时,拉应变增长趋势最快,在走滑与倾滑均为2 m时,拉应变达到最大12.92%,拉应变与位移分量可通过多元线性函数进行表示。

管道压应变不同于拉应变变化情况,在管道受单一位移分量影响时,压应变随位移增加而增加,

但其增长趋势逐渐减缓;在位移分量达到最大位错量2 m时,压应变达到最大,倾滑作用下的压应变为-0.292%,大于走滑下的应变(-0.275%)。在斜滑断层位错作用下,压应变变化趋势加快,走滑与倾滑位移分量相同时应变变化趋势更明显,但随着位移增大,其不再呈现增长趋势,管道在达到最大压应变-0.327%后,压应变随位移增加而减小,压应变与各位移分量存在近似二次多项式关系。

图5 不同断层位移下管道应变影响图

2.2 参数分析

考虑到各工况之间的相互作用,为了便于分析各工况对跨斜滑断层管道应变的影响,采用单因素轮换法分别分析模拟表1中各类工况,获取跨斜滑断层管道拉应变、压应变的影响规律。

2.2.1 土体压缩模量与埋深的影响

为了便于分析其他工况对管道应变的影响,断层位移选取管道应变变化最显著方向,即断层走滑与倾滑分量相同时进行分析。图6、7分别为不同土体压缩模量和埋深对管道应变的影响图,为了更深入分析管道应变与各工况之间的关系,同时给出不同断层错动情况下应变随各工况变化的关系图。

根据中亚D线的实际工况,选取土体弹性模量分别为20 MPa、23 MPa和26 MPa时进行分析。图7显示,在断层错动位移增大时,管道拉应变增大,并且在其位移分量达到0.6 m时,管道拉应变加速增加。断层位移分量小于1.4 m时,管道压应变随着位移增大而增大;当位移分量大于1.4 m时,压应变随位移增大呈减小趋势。管道应变均随土体压缩模量的增大而增大,当弹性模量达到23 MPa时,管道应变加速增长,管道拉、压应变与土体压缩模量均呈近似幂函数关系。

选取管道埋深1.0 m、1.5 m、2.0 m和2.5 m这4种工况进行分析,不同埋深下,管道应变受断层位移影响与弹性模量类似,管道拉应变呈增长趋势,压应变在断层位移达到1.3 m时存在最大值。管道埋

图6 土体压缩模量与断层位移对管道应变的影响图

深变化情况下,浅埋管道拉应变较小而压应变较大;在埋深达到2.5 m时,相同断层位移下的拉、压应变均达到最大。不同断层错动位移下,管道应变与埋深关系可用幂函数表示。

图7 埋深与断层位移对管道应变的影响图

2.2.2 管径与壁厚的影响

图8 管径与断层位移对管道应变的影响图

图9 壁厚与断层位移对管道应变的影响图

图8 、9分别给出了不同断层位移下管径与壁厚对管道拉、压应变的影响。从图8、9可以看出,管道应变与断层错动位移符合之前所得关系,管道拉

应变与断层位移关系可采用多元线性关系式,压应变与断层位移关系采用多元二次项式表示。在不同断层位移下,随着管径的增大和壁厚的减小,管道拉、压应变均增大。应变大小变化的同时,应变变化趋势也在变化,在1.422 m壁厚和18.4 mm管径下应变变化趋势最为显著,两者关系均可用幂函数进行表示。

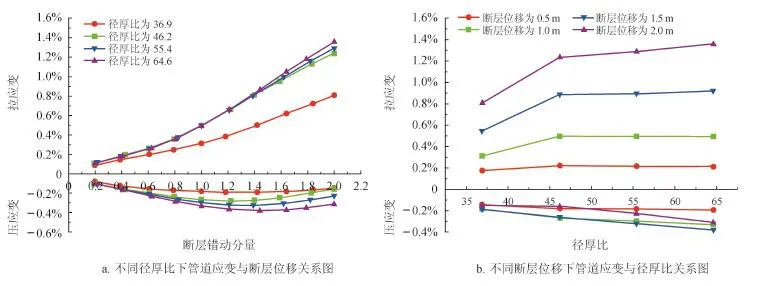

依据管径与壁厚对管道应变影响分析,计算不同径厚比与断层位移下的管道应变。图10反映了径厚比与断层位移对管道应变的影响,从图10可以看出,管道拉应变与断层位移关系可采用多元线性关系式表示,压应变与断层位移关系采用多元二次项式表示。在不同断层位移下,随着管道径厚比的增大,管道拉、压应变均呈增大趋势,径厚比达到64.6时,管道应变均达到最大。但管道拉应变增长趋势在缓慢增加,而压应变增长趋势缓慢减小,管道应变与径厚比的关系均可用幂函数进行表示。由于管径和壁厚对管道应变均有较大影响,因此应综合考虑管径、壁厚、径厚比与应变的关系。

2.2.3 管道内压的影响

考虑到工程运营需要,分析0 MPa、4 MPa、8 MPa和12 MPa这4种不同管压下管道拉、压应变的变化规律。通过有限元分析可以发现,管压对管道应变影响与其他工况相比较弱,断层位移分量在0.8 m以下时,其对管道应变影响较弱,应变变化不大。应变随断层位移变化趋势与其他因素类似,拉、压应变可分别采用多元线性与多元二次项式表示。通过对不同断层位移下管道应变与内压关系图观察发现(图11),管压超过4 MPa时,应变增速增加;管道在达到12 MPa内压时,拉、压应变相应达到最大。综合考虑拟合适应性,管道内压对应变影响可采用二次多项式表示。

图10 径厚比与断层位移对管道应变的影响图

图11 内压与断层位移对管道应变的影响图

3 管道拉应变与压应变回归公式

综合对上述各类工况的分析,结合其对管道应变影响规律,根据有限元分析结果给出跨斜滑断层管道在各类影响因素下的回归公式。

拉应变回归公式:

利用MATLAB数值计算软件,结合以上有限元计算结果,对跨斜滑断层下的管道拉应变、压应变回归公式中的待定系数进行计算,获取待定系数并代入,获得回归公式如下:

拉应变:

图12 回归公式预测结果与实际工况对比图

以上回归公式中各参数意义和单位同上述参数一致。为验证公式的准确性,本文依据工程地质勘察资料,采用40个实际工况结果同回归公式计算结果进行对比,如图12所示。通过图12中回归公式与实际工况对比,结合相关文献提出的理论解析和数值计算方法[4-9],对比验证上述回归公式设计应变同实际工况应变变化趋势一致,能够较好地预测管道最大拉应变与压应变分布,回归公式具有较高的拟合度和一定的准确性,可以采用其对跨斜滑断层埋地管道的设计应变进行预测。

4 结论

1)埋地管道在斜滑断层错动作用下存在最大拉应变和压应变,管道拉应变随位移增大而增大,管道压应变随位移先增大后减小。相同断层错距下,跨斜滑断层埋地管道设计应变变化趋势快于走滑断层、倾滑断层,且走滑与倾滑分量相等时,管道应变变化趋势最快。

2)实际工程中,必须考虑各类工况的影响以保证管道运营安全,土体压缩模量、埋深、管道的直径、壁厚以及管道运营压力对管道设计应变存在一定程度的影响。采用浅埋软土、小直径厚壁管道及低管压措施均有利于管道对断层错动的抗震设防。

3)利用本文回归公式能够实现对管道应变分析的简化,依据实际工况和设计参数,对管道设计与施工方案进行优化调整,以控制管道设计应变,从而为中亚天然气管道D线工程及相关管道工程的设计与安全评价提供一定的参考。

[1] American Lifelines Alliance. ALA 2001Guidelines for the design of buried pipe (with addenda through February 2005)[S]. New York: Federal Emergency Management Agency & American Society of Civil Engineers, 2005.

[2] Newmark NM, Hall WJ. Pipeline design to resist large fault displacement[C]//Proceedings of the U.S. National Conference on Earthquake Engineering, 16-25 April 1975, Ann Arbor, Michigan, USA.

[3] Kennedy RP, Darrow AW, Williamson RA. Fault movement effects on buried oil pipeline[J]. Transport Engineering Journal, 1977, 103(5): 617-633.

[4] Karamitros DK, Bouckovalas GD, Kouretzis GP, Gkesouli V. An analytical method for strength verification of buried steel pipelines at normal fault crossings[J]. Soil Dynamics and Earthquake Engineering, 2011, 31(11): 1452-1464. DOI: http://dx.doi. org/10.1016/j.soildyn.2011.05.012.

[5] Karamitros DK, Bouckovalas GD, Kouretzis GP. Stress analysis of buried steel pipelines at strike-slip fault crossings[J]. Soil Dynamics and Earthquake Engineering, 2007, 27(3): 200-211. DOI: http://dx.doi.org/10.1016/j.soildyn.2006.08.001.

[6] Trifonov OV, Cherniy VP. A semi-analytical approach to a nonlinear stress-strain analysis of buried steel pipelines crossing active faults[J]. Soil Dynamics and Earthquake Engineering, 2010, 30(11): 1298-1308. DOI:http://dx.doi.org/10.1016/ j.soildyn.2010.06.002.

[7] 顾晓婷, 张宏, 王国丽, 赵乐晋. 大口径天然气管线穿越断层的管沟设计研究[J]. 天然气工业, 2009, 29(8): 106-108.

Gu Xiaoting, Zhang Hong, Wang Guoli, Zhao Lejin. Trench design for buried cross-fault large-diameter gas pipelines[J]. Natural Gas Industry, 2009, 29(8): 106-108.

[8] Joshi S, Prashant A, Deb A, Jain SK. Analysis of buried pipelines subjected to reverse fault motion[J]. Soil Dynamics and Earthquake Engineering, 2011, 31(7): 930-940.

[9] 闫相祯, 张立松, 杨秀娟. 管道穿越地震断层管土耦合大变形壳模型的应变响应规律研究[J]. 土木工程学报, 2010, 43(8): 132-139.

Yan Xiangzhen, Zhang Lisong, Yang Xiujuan. Strain response study of oil-gas pipeline crossing earthquake fault based on pipeline-soil coupling and large deformation shell model[J]. China Civil Engineering Journal, 2010, 43(8): 132-139.

[10] Canadian Standards Association. CSAZ662-2007 Oil and gas pipeline systems[S]. Toronto: CSA Group, 2007.

[11] Veritas Det Norske. DNV-OS-F101 Offshore standard-submarine pipeline systems[S]. Oslo: DNV, 2007.

[12] American Petroleum Institute. API1104 Welding of pipelines and related facilities[S]. Washington DC: API Publishing Services, 2005.

[13] 刘冰, 刘学杰, 张宏. 基于应变的管道设计准则[J]. 天然气工业, 2008, 28(2): 129-131.

Liu Bing, Liu Xuejie, Zhang Hong. Pipeline design code based on morphotropy strain[J]. Natural Gas Industry, 2008, 28(2): 129-131.

[14] 朱秀星, 仝兴华, 薛世峰. 跨越断层的埋地管道抗震设计[J].油气储运, 2009, 28(10): 30-33.

Zhu Xiuxing, Tong Xinghua, Xue Shifeng. A seismic design for buried pipeline crossing fault[J]. Oil & Gas Storage and Transportation, 2009, 28(10): 30-33.

[15] 姚安林, 徐涛龙, 郑健, 曾祥国, 陈华燕. 河流穿越高压输气管道临界悬空长度的数值模拟研究[J]. 工程力学, 2013, 30(3): 152-158.

Yao Anlin, Xu Taolong, Zheng Jian, Zeng Xiangguo, Chen Huayan. Study on numerical simulation of critical suspended length of high-pressure gas pipeline crossing riverbed[J]. Engineering Mechanics, 2013, 30(3): 152-158.

[16] 张鹏, 魏韡, 崔立伟, 龙晓丹. 地表冲沟条件下悬空管道的力学模型与延寿分析[J]. 天然气工业, 2014, 34(4): 142-148.

Zhang Peng, Wei Wei, Cui Liwei, Long Xiaodan. A mechanical model and life extension analysis of the suspended pipelines under the condition of geological gulch[J]. Natural Gas Industry, 2014, 34(4): 142-148.

[17] 吴晓南, 卢泓方, 黄坤, 汤晓勇, 吴世娟, 谌贵宇, 等. 基于频谱分析的地震带输气管道应力分析方法[J]. 天然气工业, 2014, 34(5): 152-157.

Wu Xiaonan, Lu Hongfang, Huang Kun, Tang Xiaoyong, Wu Shijuan, Shen Guiyu, et al. Stress analysis of gas pipelines at seismic belts based on the spectrum analysis[J]. Natural Gas Industry, 2014, 34(5): 152-157.

[18] 刘啸奔, 陈严飞, 张宏, 夏梦莹, 郑伟, 张振永, 等. 跨断层区X80钢管道受压时的设计应变预测[J]. 天然气工业, 2014, 34(12): 123-130.

Liu Xiaoben, ChenYanfei, Zhang Hong, Xia Mengying, Zheng Wei, Zhang Zhenyong, et al. Prediction on the design strain of the X80 steel pipelines across active faults under stress[J]. Natural Gas Industry, 2014, 34(12): 123-130.

(修改回稿日期 2016-06-30 编 辑 何 明)

Seismic response analysis of buried pipelines crossing oblique slip faults based on a strain design

Cheng Xudong1, Pang Mingwei1, Xu Li1, Su Qiaozhi1, Xiang Enze1, Hu Wenjun2

(1. College of Pipeline and Civil Engineering, China University of Petroleum

NATUR. GAS IND. VOLUME 36, ISSUE 10, pp.110-117, 10/25/2016. (ISSN 1000-0976; In Chinese)

The Line D of Trans-Asia Gas Pipeline crosses a large number of active oblique slip faults. Greatly influenced by the movement of faults, the buried pipeline is prone to large deformation, resulting in pipeline failures due to larger internal strain. At present, the pipeline design based on strain is less studied, and the research mainly focuses on tension strain, but less on compression strain. Moreover, the existing analytical methods are not workable for the strain of pipeline crossing oblique slip faults. In this paper, the ABAQUS numerical model was established by means of the nonlinear finite element analysis. Then, the response of buried pipeline crossing oblique slip faults was analyzed based on the strain design. The influences of burial depth, pipe diameter, wall thickness, internal pressure and soil compression modulus on the extension and compression strains of pipeline were investigated. After the actual working conditions of the Line D were investigated, the regression formulas of the pipeline's maximum tension and compression strain were established through fitting with the MATLAB software. The following findings were achieved. First, the distribution rules of tension and compression strains are different. With the increase of fault displacement, the tension strain increases, and the compression strain increases and then decreases. Second, the resisting capacity of pipeline to the earthquake related to fault movement is practically strengthened by taking the measures of shallow-buried soft soil, small-diameter thick pipes and lower pressure. And third, the regression formula could provide a valuable reference for the design and safety evaluation of buried pipelines crossing oblique slip faults.

Oblique slip fault; Buried pipeline; Seismic response; Nonlinear finite element; Tension strain & Compression strain; Regression analysis; Lind D of Trans-Asia Gas Pipeline

10.3787/j.issn.1000-0976.2016.10.014

中央高校基本科研业务费专项资金“近海大型LNG储罐预应力混凝土外罐腐蚀机理研究”(编号:15CX05004A)。

程旭东,1971年生,教授,博士;主要从事土木工程、油气田地面工程结构方面的教学与科研工作。地址:(266580)山东省青岛市黄岛区长江西路66号中国石油大学(华东)。电话:15864291509。ORCID: 0000-0002-4649-8006。E-mail: chengxd@upc. edu.cn