利用噪声相对量辨识与优化齿轮敲击噪声

2016-12-08高卫民李益南

廖 芳, 高卫民, 李益南, 王 承

(1.同济大学 汽车学院,上海 201804; 2.上海汽车集团股份有限公司技术中心,上海 201804;3.百利得安全气囊上海公司,上海 201315)

利用噪声相对量辨识与优化齿轮敲击噪声

廖 芳1,2, 高卫民1, 李益南2, 王 承3

(1.同济大学 汽车学院,上海 201804; 2.上海汽车集团股份有限公司技术中心,上海 201804;3.百利得安全气囊上海公司,上海 201315)

以人耳听觉特性为基础,提出运用噪声相对量辨识和优化齿轮敲击噪声的方法.该方法首先对测量得到的噪声信号进行外耳、中耳和内耳噪声传递特性滤波,然后进行回归与平滑处理获得稳态噪声信号,将滤波后的噪声信号减去稳态噪声信号,得到的噪声相对量即为非承载齿轮对的瞬态敲击噪声信号,最终辨识出齿轮敲击噪声的发生时刻、频率范围和水平.辨识结果与人的主观感受一致,齿轮敲击噪声被准确辨识.利用该方法得到了各非承载挡的敲击噪声贡献量,确定倒挡是齿轮敲击噪声的主要噪声源.采用提高倒挡齿轮对加工精度使其最小间隙减小约50.0%后,齿轮敲击噪声水平降低了17.4%,齿轮敲击噪声性能得到有效改善.

齿轮敲击; 敲击噪声辨识; 噪声相对量; 齿轮对间隙

手动变速器齿轮敲击噪声问题复杂,影响因素较多,经常出现在手动挡家用轿车中,至今还未形成完善的控制手段[1-4].该噪声由变速器中非承载齿轮对撞击引起[5],容易被乘客察觉,引起客户抱怨,严重影响了汽车客户感知质量.因此该问题在汽车振动与噪声性能开发领域备受关注[6].

整车转毂和变速器台架试验是研究变速器齿轮敲击噪声的重要手段[7-10].整车转毂试验测量得到的驾驶员右耳噪声信号是发动机、转毂、环境、承载与非承载齿轮对等多种噪声信号的综合体现;变速器台架试验测量得到的变速器近场噪声信号是变速器输入和负载电机、同轴器、台架、承载与非承载齿轮对等多种噪声信号共同作用的结果.采用整车转毂或变速器台架试验,从测量得到的噪声信号中不能直接获取非承载齿轮对的敲击噪声信号,无法定量评价齿轮敲击的噪声水平,这是难以建立有效的齿轮敲击控制措施的主要原因.因此,如何从整车或变速器台架测试得到的噪声信号中提取非承载齿轮对的敲击噪声信号,是解决齿轮敲击噪声问题的瓶颈,也是齿轮敲击噪声研究的首要任务之一.

国内外学者针对齿轮敲击噪声的辨识与优化已经开展了几十年的研究,取得了丰硕的研究成果.目前有代表性的变速器齿轮敲击噪声信号获取和评价方法有:主观评价法[9,11,12-14],利用驾驶员右耳或变速器近场噪声信号的声压级[9]、发动机转速-频率-变速器近场或乘员舱内噪声声压级彩图中的亮线分布[9-10,15-16]等客观评价方法.虽然齿轮敲击的研究已经取得很大进展,但是,仍然存在的齿轮敲击现象表明,应用现有的技术手段还不能很好地解决齿轮敲击噪声问题.由于声压级、发动机转速-频率-变速器近场或乘员舱内噪声声压级彩图中的噪声信号均为变速器台架或整车上所有噪声源的综合体现,受到台架或整车上其他装置或零部件噪声信号的影响,声压级和彩图无法体现出齿轮敲击噪声信号,主观评价方法在齿轮敲击噪声信号的获取与评价中占有重要地位;采用声压级、发动机转速-频率-变速器近场或乘员舱内噪声声压级彩图的亮线分布和多少来判断齿轮敲击噪声的强弱,缺乏客观的评价指标来定量衡量非承载齿轮对的敲击噪声水平.因此,还需要进一步开展以定量评价齿轮敲击噪声水平为基础的齿轮敲击噪声优化措施与效果的研究.

针对手动变速器齿轮敲击噪声研究现状,弥补齿轮敲击噪声以定性分析为主的不足,本文提出使用敲击噪声相对量辨识与优化齿轮敲击噪声.

1 运用噪声相对量辨识敲击噪声的原理

Knabe等[16]指出,由于人耳的特殊性,齿轮敲击噪声才能被人从多种整车噪声源中清晰的分辨出来.因此,必须以人耳特性为基础研究齿轮敲击噪声.人耳对噪声信号的变化特别敏感,尤其是频谱中的突变和尖峰噪声信号,噪声相对量则反映了人耳的这种适应性,为所有噪声信号与稳定噪声信号的差值,用于表征噪声信号中的突变成分.利用整车转毂试验研究一挡爬行工况的齿轮敲击噪声时,发动机、转毂、环境和承载齿轮对等噪声均处于稳态,而非承载齿轮对撞击而产生的敲击噪声属于瞬态脉冲信号,从包含所有噪声的测试信号中减去发动机、转毂、环境和承载齿轮对等稳态噪声信号,即可得到齿轮敲击噪声信号.

为提取齿轮敲击噪声信号,本文将Sottek等[17]提出的噪声相对量方法应用到齿轮敲击噪声辨识中.噪声相对量通过时频图表示,信号处理思路为分别确定突变信号的时域与频域噪声相对量,然后将两者进行合成,即得到噪声相对量的时频图.

齿轮敲击噪声相对量的计算流程如图1所示.图1中各处理步骤的计算方法说明如下:

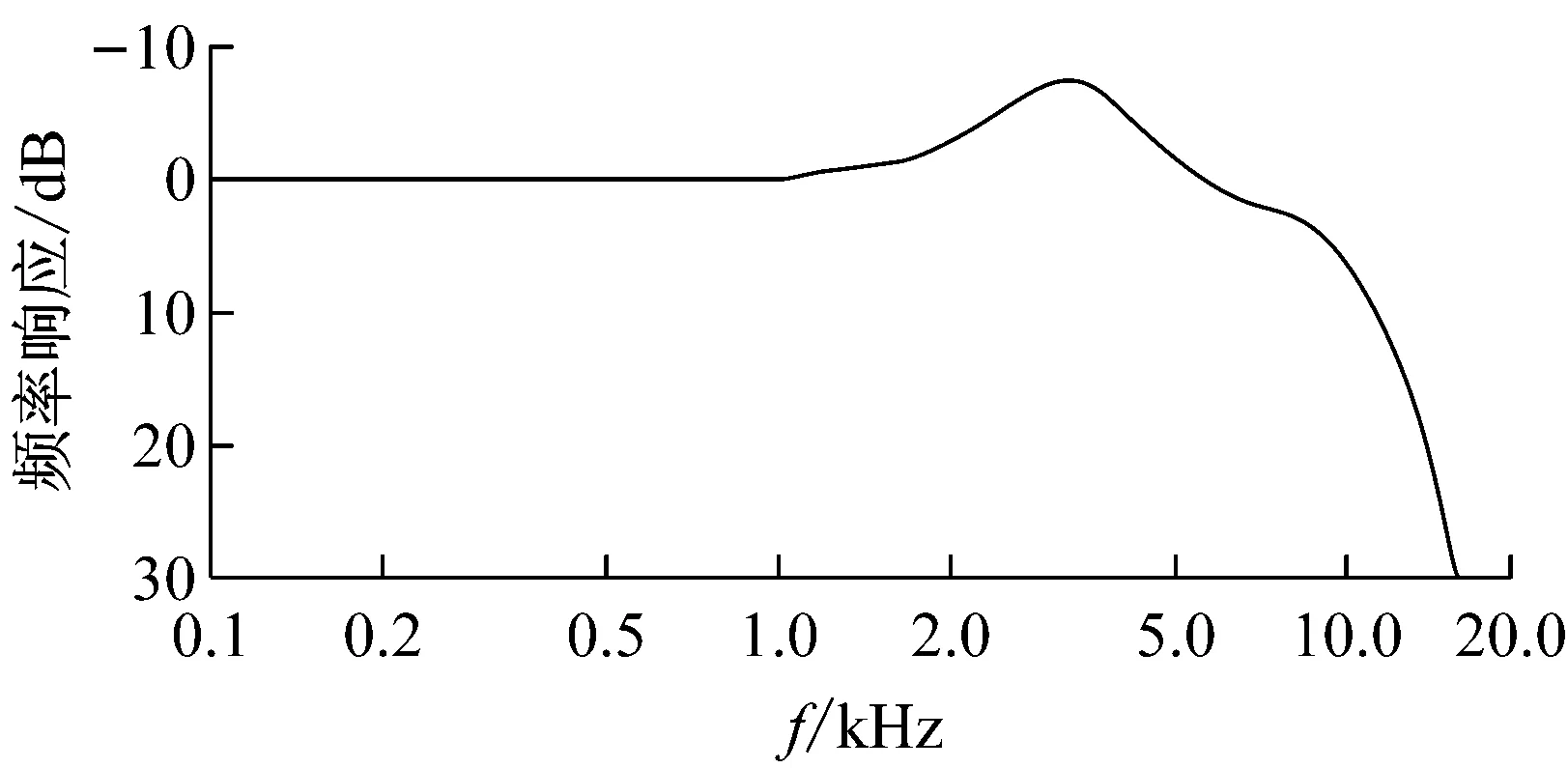

(1)人耳包括外耳、中耳和内耳,本文通过外耳、中耳和内耳的声音传递特性来实现人耳听觉系统对齿轮敲击噪声的影响.对驾驶员右耳噪声时域信号进行外耳和中耳特性滤波,得到信号A.外耳和中耳特性滤波曲线如图2所示[17-18].

(2)为考虑人内耳对齿轮敲击噪声感知的影响,对信号A进行内耳特性的带通滤波处理.内耳耳蜗基底膜位置与该处对应的频率关系如公式(1)所示,人耳的带通滤波函数如公式(2)所示[17-18].

(1)

式中:z为耳蜗基底膜位置坐标;f为z处对应的耳蜗基底膜频率.

(2)

式中:h(t)为带通滤波函数;ε(t)为单位阶跃函数;n为滤波阶数;τ为采样间隔.

Fig.1 Relative approach signal processing steps of gear rattle noise

图2 外耳和中耳特性滤波函数

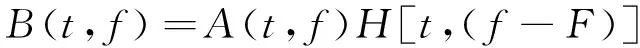

经过公式(1)和(2)的带通滤波处理后得到考虑内耳听觉特性的信号B,其表达式为

(3)

式中:F为阶跃函数的频率;H[t,(f-F)]为h[t,(f-F)]的傅里叶变换,表达式为[18]

(3)为体现人对齿轮敲击噪声的宽频带特性和持续性的主观感知,从心理声学角度分析齿轮敲击噪声[16],对信号B进行非线线数据处理,通过声压级向响度级的变换,获得信号B的响度.响度的变化与声压的变化成非线性比例[19],声压级向响度级的非线性转化通过公式(4)实现[18-20].

(4)

式中:Ni为第i(i=1,2,…,24)个听觉临界频带[18-20]的响度,每个听觉临界频带如表1所示;ETQ为实测的纯音激励;E为人耳受到的激励,即为信号B对应的A计权声压级;E0为参考声强I0(I0=10-12W·m-2)所对应的激励;v为响度变化与噪声信号强度变化间的比例,取值范围为0.20~0.25,其体现了声压级向响度级变换的非线性.利用公式(4)计算得到信号B的响度pf,其值为发动机、转毂、承载与非承载齿轮对等噪声信号共同作用得到的响度.

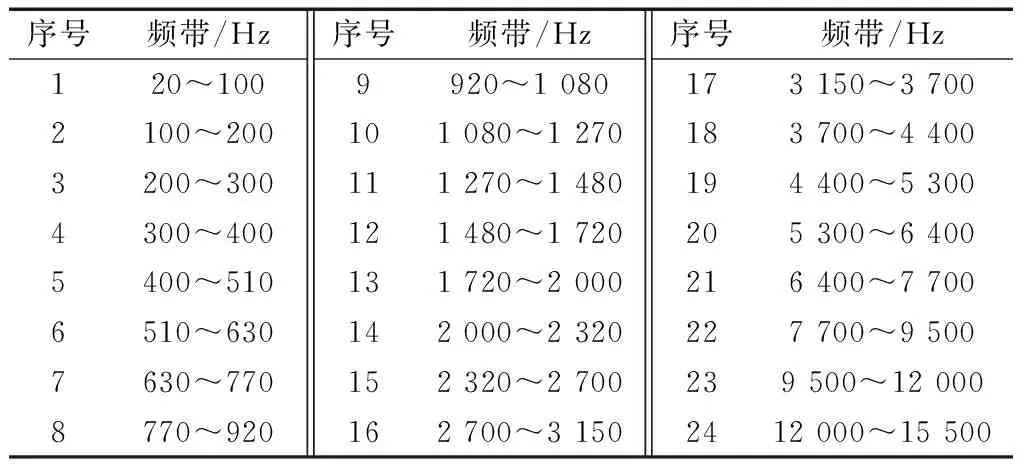

表1 听觉临界频带

(4)利用图1中虚线框内部分提取齿轮敲击的频域突变噪声信号.提取过程中,为获得频域上发动机、转毂、环境与承载齿轮对等稳态噪声信号的时刻,在每个听觉临界频带上每隔200 ms对信号B进行回归处理,获得稳定噪声信号C的时刻.为获信号C的频率和水平,对其进行在1/24倍频程内的频域平滑处理,得到稳定信号D的频率和水平.

(5)稳定信号D按公式(4)进行响度变换,得到稳定信号qf,其值为发动机、转毂、环境与承载齿轮对等稳态噪声信号共同作用得到的响度.

(6)将信号pf减去信号qf,其绝对值即为噪声信号频域中所包含的突变信号|pf-qf|.

(7)nf为人耳感受到pf与qf不同时|pf-qf|的阀值:当|pf-qf|小于nf时,认为pf与qf相同,即|pf-qf|等于0,并输出;当|pf-qf|大于等于nf时,认为pf与qf不同,输出|pf-qf|值.

(8)采用图1中双点划线框内部分提取齿轮敲击的时域突变噪声信号.其信号处理方法与频域噪声信号提取时的处理方法相同.为在频域和时域突变噪声信号合成时不重复考虑频域突变信号对齿轮敲击噪声信号辨识的影响,将去除频域突变成分的信号J进行非线性处理,得到信号pt.

(9)对时域与频域的突变噪声信号进行合成即得到敲击噪声相对量的时频图.对输出间隔内每一采样点的敲击噪声相对量计算均方根值,即可得到该间隔中心时刻对应的敲击噪声相对量,表征齿轮敲击噪声的水平,单位为CP(compressed pascal).

根据图1所示的计算流程可获取噪声测试信号与稳态噪声信号的噪声相对量,识别出齿轮敲击的瞬态噪声信号.由噪声相对量法的齿轮敲击噪声信号辨识原理可分析出该辨识方法具有以下优点:

(1)噪声相对量法的齿轮敲击噪声信号的辨识方法通过外耳、中耳和内耳的传递特性体现了人耳听觉特性对齿轮敲击噪声信号的影响.

(2)噪声相对量法的齿轮敲击噪声信号的辨识方法采用噪声测试信号与稳态噪声信号的差值有效剔除一挡爬行工况下发动机、转毂和承载齿轮对等稳态噪声信号对齿轮敲击信号的干扰,避免误判.

2 齿轮敲击噪声试验

在车辆开发最后验证阶段对某批次试验样车进行噪声评估时,发现该批次车辆的变速器在整车一挡爬行工况下产生了严重的齿轮敲击噪声,因此本文以该工况为对象,进行齿轮敲击噪声研究.该批次车辆配置了五挡手动变速器,当变速器在一挡工作时,二挡至五挡、输入轴倒挡和输出轴倒挡为非承载挡,其中倒挡中间惰轮同时与输入轴倒挡齿轮和输出轴倒挡齿轮相啮合.

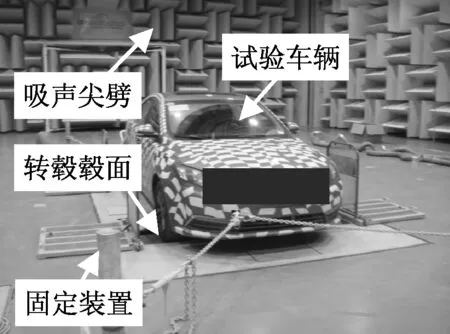

根据现有的试验条件,齿轮敲击噪声试验在半消声室的转毂上开展,采用整车道路模式研究齿轮敲击噪声现象.试验时,转毂对车辆施加行驶阻力,模拟整车室外道路试验;车门和车窗正常关闭,安排1位试验人员驾车,变速器挂一挡,驾驶员不踩油门,车辆(编号01)模拟爬行工况.通过LMS公司的Testlab系统记录该工况下驾驶员右耳处的噪声信号,测量时长为3.5 s,试验如图3所示.

a 实车转毂道路试验

b 传感器位置示意

Fig.3 Gear rattle noise test on chassis dynamometer

获得驾驶员右耳处噪声信号后,对其进行主观评价.主观评价人员由30位长期从事变速器齿轮敲击噪声开发的工程师、4位高校教授和7位变速器振动与噪声专家组成.齿轮敲击发生时,车内驾驶员能听到“咔嗒咔嗒”的齿轮敲击噪声[21-23];此噪声现象在汽车中独特存在,并已经被广大科研人员和汽车制造厂商达成一致共识.在齿轮敲击噪声主观评价时,将Testlab软件测得的噪声信号导入到朗德公司的Artemis软件中,多次回放该噪声信号,统计41位主观评价人员听到“咔嗒咔嗒”声的相同时刻,此时刻即为敲击噪声的发生时刻;“咔嗒咔嗒”声越大,则认为齿轮敲击噪声越显著.

41位主观评价人员对一挡爬行工况下0~3.5 s的噪声信号的声音回放发现:1.25,1.33,2.28,2.41,2.53,2.65,2.89,3.00,3.34和3.41 s等10个时刻,噪声信号的声音回放出现了令人不舒适的“咔嗒咔嗒”声,因此判定在上述时刻存在强烈的齿轮敲击噪声;其中2.41 s的噪声信号回放出现的“咔嗒咔嗒”声最响,此时的齿轮敲击噪声最严重.

3 齿轮敲击噪声辨识

3.1 运用传统方法辨识齿轮敲击噪声

声压级与短时傅里叶变换的时频数据是传统的噪声辨识方法,为获得齿轮敲击噪声特性,首先用上述两种传统方法对齿轮敲击噪声进行辨识.

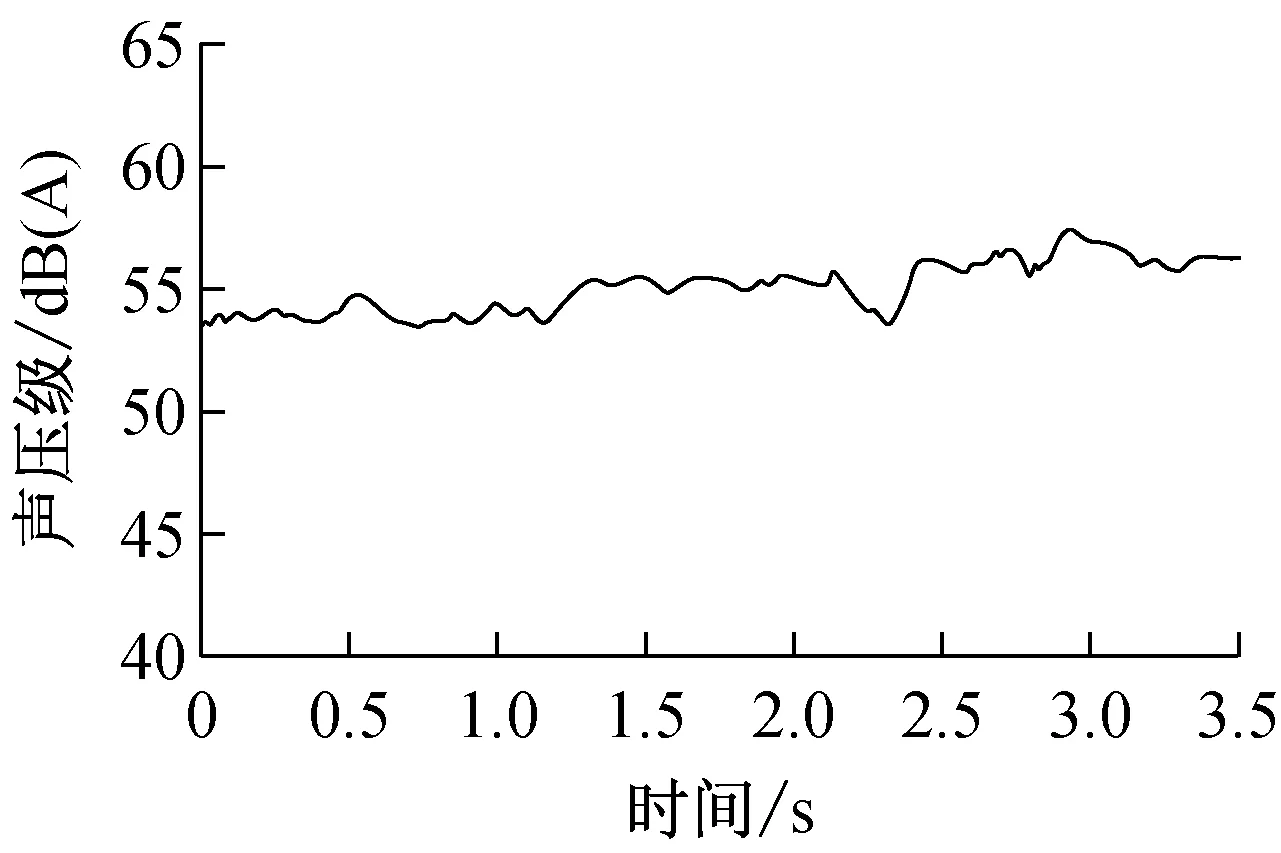

3.1.1 利用声压级辨识齿轮敲击噪声

声压级主要考察噪声信号的平稳性和周期性,其幅值大小体现了噪声的强弱.计算声压级时,声压级输出的时间间隔为0.05 s,采样率为5.12 kHz,计算得到驾驶员右耳噪声声压级的时间历程如图4所示.由图4可看出,驾驶员右耳噪声的声压级变化基本平稳.由于0~3.5 s内驾驶员右耳噪声信号是发动机、转毂、环境、承载与非承载齿轮对等的噪声信号共同作用的结果,因此,通过图4无法辨别出主观感受到的齿轮敲击噪声信号,无法显示其水平,表明声压级不能体现出齿轮敲击噪声的特征,不适合用来分析一挡爬行工况的齿轮敲击噪声特性.

图4 驾驶员右耳噪声声压级的时间历程

Fig.4 Time history of sound power at driver’s right ear

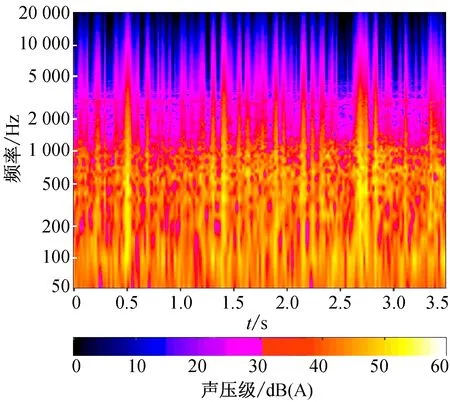

3.1.2 短时傅里叶变换时频数据的齿轮敲击噪声辨识

采用短时傅里叶变换方法可得到噪声信号的时频图,该图可表征噪声信号的时域与频域特征、幅值大小及其变化特点.运用短时傅里叶变换方法计算驾驶员右耳噪声信号的时频图时,谱线数为1 024,计算得到的时频图如图5所示.由图5可知,在50~15 000 Hz范围内,驾驶员右耳处存在明显的宽频噪声,且在0~3.5 s内间歇性存在;从图5的数据中无法清晰得到齿轮敲击噪声的发生时刻、频率范围和水平.由于短时傅里叶变换得到的驾驶员右耳噪声信号的时频数据是所有噪声信号共同作用下的综合体现,因此未经过对噪声信号回放的时频图无法反映出齿轮敲击噪声信号.

对驾驶员右耳噪声信号进行声音回放,得到齿轮敲击发生的时刻.在齿轮敲击时刻,图5上有对应的冲击信号出现.敲击发生时刻对应的频率为整车上所有噪声源频率的体现,若要获得敲击噪声的频率范围,需要有齿轮敲击噪声数据处理经验的工作人员进行复杂的滤波处理.由于数字滤波器的连续性和齿轮敲击信号的宽频带特征,得到的敲击噪声频率范围误差较大.图5的时频数据无法准确反映出齿轮敲击噪声的水平.

图5 短时傅里叶变换的驾驶员右耳噪声时频图

Fig.5 Time-frequency picture of diver’s right ear noise by the short time Fourier transformation method

声压级与短时傅里叶变换的时频数据无法精确获得齿轮敲击噪声的频率范围和水平,因此本文将进一步采用噪声相对量方法辨识齿轮敲击噪声.

3.2 采用敲击噪声相对量辨识敲击噪声

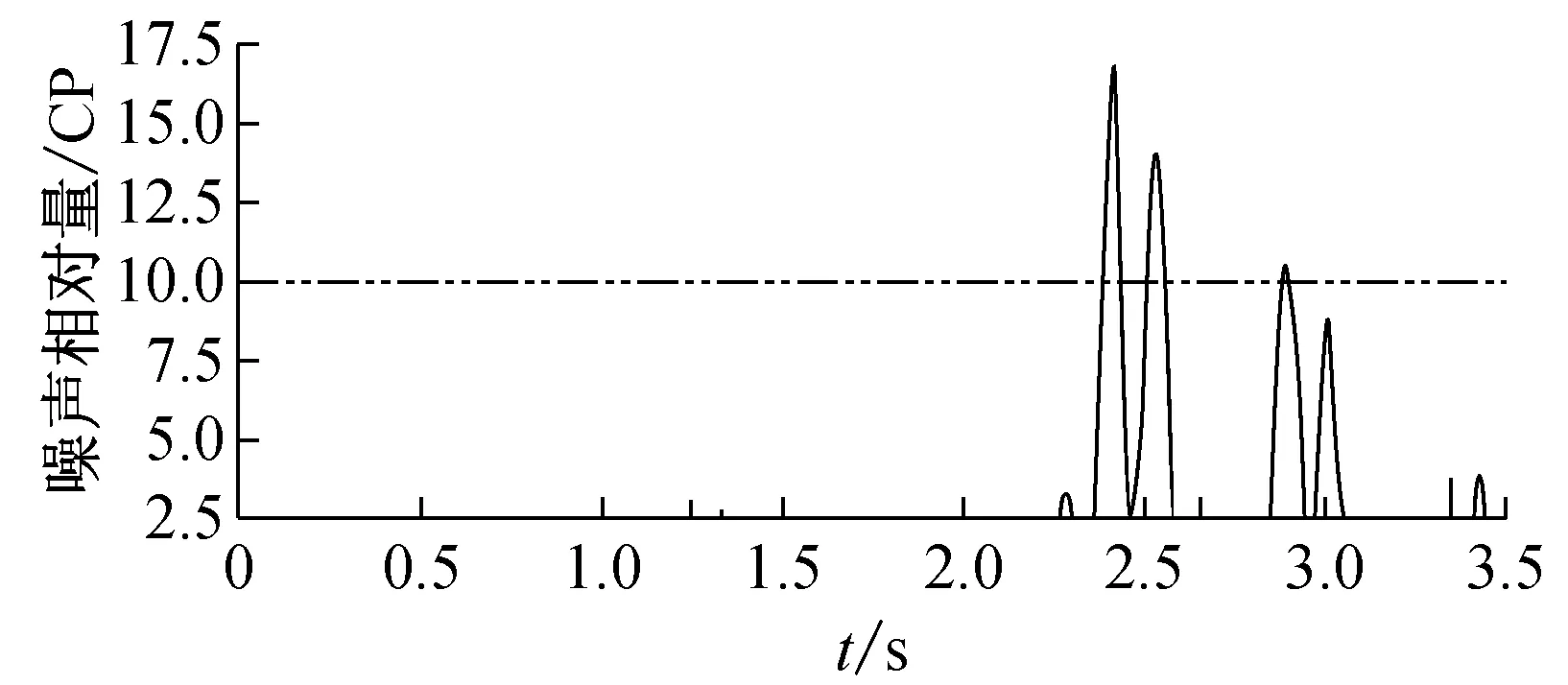

3.2.1 敲击噪声相对量的计算与分析

依据图1所示的敲击噪声相对量计算方法,在朗德公司的Artemis软件中对驾驶员右耳噪声信号进行噪声相对量计算,取3阶滤波函数,采样时间间隔为1.95×10-5s,公式(4)中的v取0.23,nf和nt设为0,计算结果如图6所示.

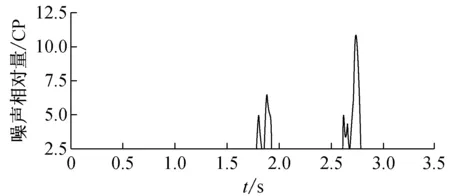

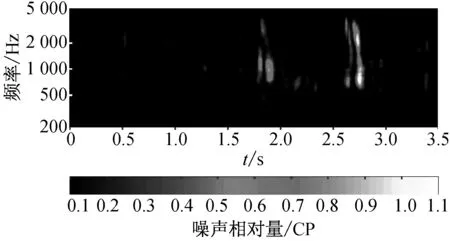

由图6可以分析出:在0~3.50 s内辨识出10次强烈的齿轮敲击噪声,敲击时刻与驾驶员右耳噪声信号回放得到的10个敲击噪声时刻相对应,每一噪声相对量的极大值处对应一次齿轮敲击.在2.41 s,噪声相对量为16.76 CP,达到最大值,此刻对噪声信号回放得到的敲击噪声的主观感受也最明显;噪声相对量越大齿轮敲击噪声越明显.将各敲击时刻的噪声相对量相加,得到驾驶员右耳的总噪声相对量为69.98 CP,该量体现了齿轮敲击噪声的总体水平.齿轮敲击噪声的频带分布范围广,为500~5 000 Hz,主要的敲击能量集中在700~1 200 Hz;敲击噪声的强度和频率在各时刻均不相同.本文发现的齿轮敲击噪声具有宽频带、间歇性和脉冲性特征.这些齿轮敲击噪声的特点与文献[7,16,21-22,26-27]中提到的齿轮敲击噪声特征完全一致,表明本文的提取到的齿轮敲击噪声信号正确.噪声相对量数据客观地反映了人主观的齿轮敲击噪声感受,准确体现出齿轮敲击噪声的发生时刻、频率范围和噪声水平.

图6 齿轮敲击噪声的噪声相对量(01号车)

Fig.6 Results of relative approach of gear rattle noise(NO.1 vehicle)

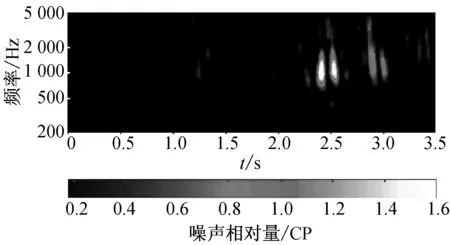

3.2.2 敲击噪声相对量的普适性分析

为对噪声相对量的齿轮敲击噪声识别方法进行普适性分析,运用噪声相对量方法,对20辆同种配置、同样阶段的样车分别进行一挡、二挡和三挡发动机不同转速下共计100次齿轮敲击噪声辨识,得到100组驾驶员右耳处的齿轮敲击噪声相对量时频图.与图6类似,以编号为02的车辆二挡爬行工况时驾驶员右耳处敲击噪声辨识为例,来证明噪声相对量的齿轮敲击噪声识别方法的普适性.

在02号车辆的驾驶员右耳敲击噪声辨识中,通过对测量得到的噪声信号的声音回放发现噪声信号在1.81,1.89,2.63,2.66和2.74 s等时刻共出现5次令人不舒适的“咔嗒咔嗒”声,因此判定在上述时刻存在齿轮敲击噪声.同时对该车的驾驶员右耳噪声信号进行噪声相对量计算,计算得到的敲击噪声相对量如图7所示.由图7可知,驾驶员右耳出现了5次齿轮敲击噪声,且与噪声信号声音回放得到的5次敲击噪声特征相对应,因此,本文提出的噪声相对量的齿轮敲击噪声识别方法具有普遍性与工况适用性,能用来辨识与分析齿轮敲击噪声.

41位主观评价人员通过对驾驶员右耳的100组噪声相对量信号进行主观评价发现此变速器中大于2.5 CP的齿轮敲击噪声信号将引起乘员的不舒适感,造成抱怨,为不可接受的齿轮敲击噪声信号.

图7 齿轮敲击噪声的噪声相对量(02号车)

Fig.7 Results of relative approach of gear rattle noise(NO.2 vehicle)

3.3 敲击噪声相对量法与传统方法的比较

驾驶员右耳噪声信号的声压级、短时傅里叶变换得到的时频图和噪声相对量数据在齿轮敲击噪声的发生时刻、频率范围和水平辨识三方面的对比如表2所示.由表2可以看出,基于人耳听觉特性的噪声相对量法能简单、快速、准确地得到齿轮敲击噪声的发生时刻、频率范围和水平,是一种较优的齿轮敲击噪声辨识方法,且该方法对使用人员要求不高,结果一致性好.

表2 噪声相对量法与传统方法的对比

Tab.2 Comparison of gear rattle noise of relative approach and traditional methods

方法齿轮敲击噪声发生时刻齿轮敲击噪声频率范围敲击水平声压级无法反映其发生时刻无法反映其频率范围无法反映其水平短时傅里叶变换的时频图通过繁琐的声音回放获得其发生时刻有齿轮敲击噪声数据处理经验的人员通过复杂数字滤波处理可获取其频率范围,但误差较大、结果一致性差无法反映其水平噪声相对量直接获取其发生时刻直接获取其频率范围,对工作人员要求不高,结果一致性好噪声相对量越大敲击噪声越明显,可反映其水平

4 齿轮敲击噪声优化

4.1 各非承载齿轮对的敲击噪声贡献量分析

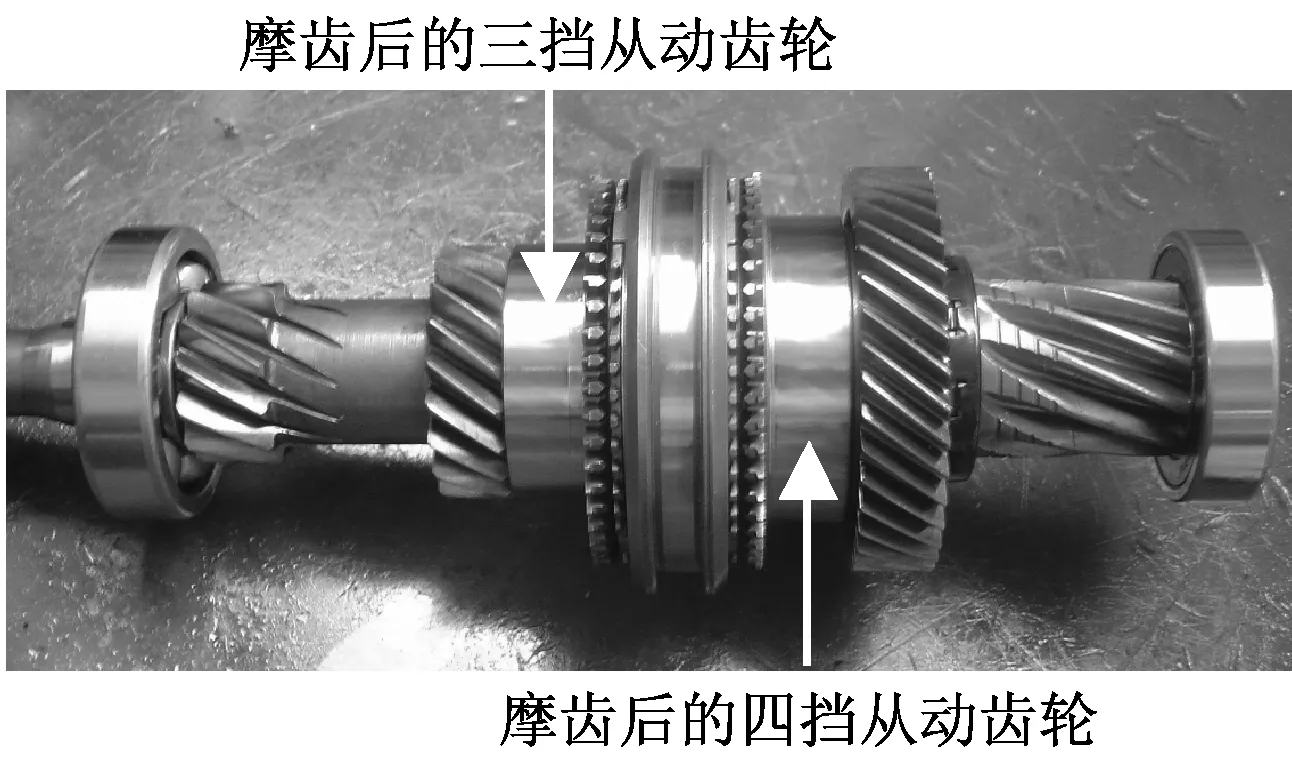

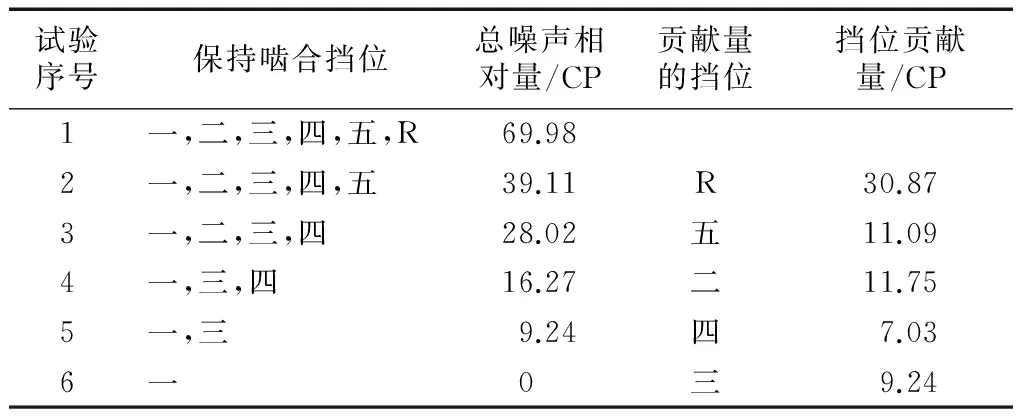

为了确认齿轮敲击的主要噪声源,将分析各非承载齿轮对的敲击噪声贡献量.在所有挡位齿轮啮合的基础上,按安装顺序依次将倒挡中间惰轮、五挡、二挡、四挡、三挡从动齿轮磨齿到齿根的变速器样件安装到整车上,在半消声室中进行整车一挡爬行工况的驾驶员右耳的噪声信号测量.从动齿轮磨齿后的样件如图8所示.对测得的噪声信号进行噪声相对量计算,得到驾驶员右耳处的噪声相对量与图6类似.为获得各非承载齿轮对的敲击噪声贡献量,将其中某一非承载从动齿轮磨齿前的总噪声相对量减去此从动齿轮磨齿后的总噪声相对量,即可得到该挡齿轮对的齿轮敲击噪声贡献量.通过改变啮合挡位,得到所有非承载齿轮对的敲击噪声贡献量.试验样件次序与结果如表3所示.表3中,R表示倒挡.由表3可以看出,倒挡齿轮对的敲击噪声贡献量最大,为30.87 CP,四挡的贡献量最小,为7.03 CP.各非承载齿轮对的敲击噪声贡献量排序为倒挡>二挡>五挡>三挡>四挡.

Fig.8 Grinding gears samples of unloaded gear pairs

表3 各非承载挡对齿轮敲击噪声的贡献量

Tab.3 Contribution to gear rattle noise of unloaded gear pairs

试验序号保持啮合挡位总噪声相对量/CP贡献量的挡位挡位贡献量/CP1一,二,三,四,五,R69.982一,二,三,四,五39.11R30.873一,二,三,四28.02五11.094一,三,四16.27二11.755一,三9.24四7.036一0三9.24

4.2 齿轮敲击噪声优化

通过减小啮合齿轮对最小间隙可以有效改善齿轮敲击噪声[5,24,26],且在整车开发的最后验证阶段该方法的成本较低;倒挡齿轮对的敲击噪声贡献量最大,因此本文采用减小倒挡齿轮对最小间隙的方案优化齿轮敲击噪声.

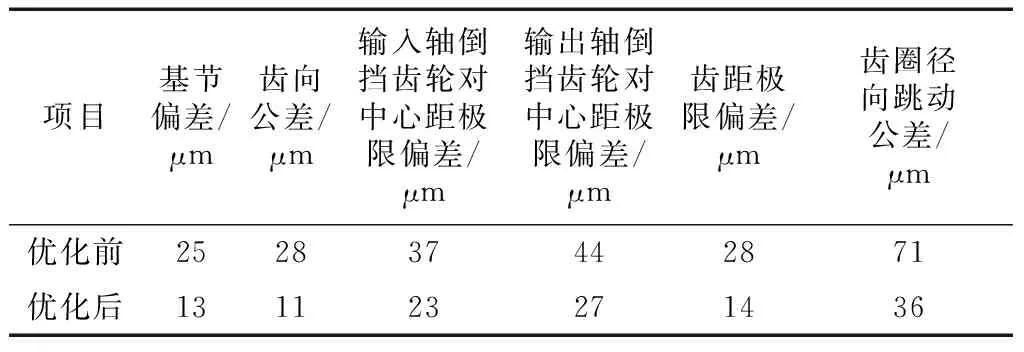

严格控制齿轮对基节偏差、齿向公差、中心距极限偏差、齿距极限偏差和齿圈径向跳动公差等加工参数是目前最经济的减小倒挡齿轮对最小间隙的方法[29],因此本文通过提高齿轮制造精度,优化上述5个加工参数来减小倒挡齿轮对间隙.优化前后的齿轮加工参数如表4所示.由表4可知,基节偏差、齿向公差、中心距极限偏差、齿距极限偏差和齿圈径向跳动公差等加工参数精度提高后,根据文献[29]中齿轮最小间隙的计算公式,计算得到输入轴倒挡齿轮对最小间隙由119 μm减少为59 μm,减少比率为50.4%;输出轴倒挡齿轮对最小间隙由114 μm减少为56 μm,减少了50.8%.优化后输入和输出轴倒挡齿轮、倒挡中间惰轮样件如图9所示.

表4 优化前后的倒挡齿轮对参数对比

图9 优化后的倒挡齿轮样件

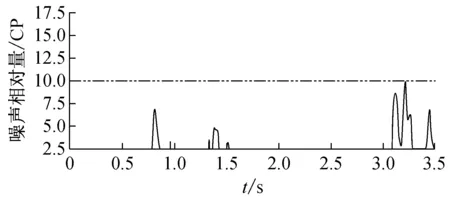

对倒挡齿轮对最小间隙减小后的车辆进行驾驶员右耳的噪声信号测量,并计算噪声相对量,结果如图10所示.将图10与优化前的图6进行对比可知,倒挡齿轮对加工精度提高后,最大敲击噪声相对量降低为9.94 CP,降低比率为40.7%;总敲击噪声相对量减少为57.78 CP,减少比率为17.4%;对优化后的驾驶员右耳噪声信号进行回放发现“咔嗒咔嗒”变轻,不舒适感明显减弱,表明倒挡齿轮对最小间隙减小有效改善了齿轮敲击噪声问题.

图10 倒挡齿轮优化后敲击噪声的噪声相对量

Fig.10 Results of relative approach of gear rattle noise of the vehicle with optimized revers gears

5 结论

(1)整车转毂试验测得的驾驶员右耳噪声信号中包含发动机、转毂、环境、承载与非承载齿轮对等噪声信号,该信号的声压级与短时傅里叶变换的时频数据无法获取非承载齿轮对敲击噪声信号.

(2)本文提出的噪声相对量法能辨识出非承载齿轮对敲击噪声信号,并客观反映出齿轮敲击噪声的发生时刻、频率范围和噪声水平.数据处理过程简单,结果一致性好.

(3)依据噪声相对量的齿轮敲击噪声分析结果,对所有非承载齿轮对进行齿轮敲击噪声贡献量分析,确定倒挡为齿轮敲击的主要噪声源.

(4)采用控制齿轮制造精度使输入和输出轴倒挡齿轮对最小间隙分别减少50.4%和50.8%后,齿轮敲击噪声水平降低了17.4%,齿轮敲击噪声得到有效改善.

[1] GAO Weimin, LIAO Fang. Rattle noise analysis and optimization in manual transmission[C]∥IEEE International symposium on instrumentation & measurement, sensor networks and automation. Ottawa: IEEE IMSNA, 2014:2244-2248.

[2] Liao F,Gao W M, Gu Y,etal. Gear rattle prediction based on compliance and deformation of gear contact points[C]∥SAE International. Michigan: SAE International, 2016: 2016-01-1094.

[3] 冯奇. Rattling系统的一种随机模型[J] .同济大学学报:自然科学版, 1998, 26(4): 396.

FENG Qi. Stochastic model on a rattling system[J].Journal of Tongji University:Natural Science, 1998, 26(4): 396.

[4] 廖芳,高卫民,王承,等. 基于模态扩展技术的变速器箱体振动识别及辐射噪声优化[J].同济大学学报:自然科学版,2012,40(11):1698.

LIAO Fang, GAO Weimin, WANG Cheng,etal. Vibration identification of gearbox housing by modal expansion and radiation sound optimization[J]. Journal of Tongji University:Natural Science, 2012,40(11):1698.

[5] Chen M, Wang D,Lee H,etal. Application of CAE in design optimization of a wet dual cutch transmission and driveline[J]. Journal of Medical Virology, 2014,7(3):1128.

[6] Kalsule D J, Vikram M R, Ambardekar M N. Reduction of in-cab boom and transmission rattling using cost effective driveline refinement[C]∥SAE International. Michigan: SAE International, 2011: 2011-26-0060.

[7] 温建明, 孙宜强, 冯奇. 随机阻尼Rattling噪声的实验与分析[J]. 同济大学学报:自然科学版,2010,38(12):1802.

WEN Jianming, SUN Yiqiang, FENG Qi. Experiment analysis of stochastic damping[J]. Journal of Tongji University:Natural Science, 2010,38(12):1802.

[8] 沈岗,向东,牟鹏,等. 增速传动系统齿轮拍击噪声特性研究[J].噪声与冲击,2015,34(7):76.

SHEN Gang, XIANG Dong, MOU Peng,etal. Vibration characteristics of gear rattling in speed increasing transmission system[J]. Journal of Vibration and Shock, 2015,34(7):76.

[9] 田雄,李宏成,吕先锋,等.基于传递路径实验分析的变速器敲击噪声优化[J].噪声工程学报,2010,23(6): 632.

TIAN Xiong, LI Hongchen, LÜ Xianfeng,etal. A study on transmission rattle noise optimization based on transfer path test analysis[J].Journal of Vibration Engineering, 2010,23(6):642.

[10] 项小雷,陈德鑫,李松松. 双中间轴式手动变速器齿轮敲击噪声理论及试验研究[J].汽车技术,2014,11: 1.

XIANG Xiaolei, CHEN Dexin, LI Songsong. Theoretical & experimental research of gear rattle noise of a double intermediate shaft manual transmission[J].Automobile Technology,2014,11:1.

[11] Oliver Johnson, Naotaka Hirami. Diagnosis and objective evaluation of gear rattle[C]∥SAE International. Michigan: SAE International,1991:381-396.

[12] Kalsule D J, Vikram M R, Ambardekar M N,etal. Reduction of in-cab boom and transmission rattling using cost effective driveline refinement[C]∥SAE International. Michigan: SAE International, 2013: 2013-26-0060.

[13] 张军锋.手动变速器齿轮敲击噪声的实验分析[D].上海:上海交通大学,2012.

ZHANG Junfeng. Gear rattle experiment and analysis of a manual transmission[D].Shanghai: Shanghai Jiao Tong University,2012.

[14] 蔡龙生,楚俊楠,陈俐.基于包络解调的手动变速器齿轮敲击实验研究[J].传动技术,2013,27(2):38.

CAI Longsheng, CHU Junnian, CHEN Li. Experimental study of gear rattle in a manual transmission based on envelope demodulations[J].Drive System Technique, 2013,27(2):38.

[15] Prasad J S, Damodar N C, Naidu T S. Clutch hysteresis maximization for elimination of gear rattle in a passenger bus[C]∥SAE International. Michigan: SAE International,2013: 2013-26-0100.

[16] Knabe G M ,Küçükay F. Customer orientated approach for evaluation of transmission rattle[C]∥SAE International. Michigan: SAE International,2012:2012-01-0311.

[17] Sottek R,Genuit K. Models of signal processing in human hearing[J]. International Journal of Electronics and Communications, 2005,59:157.

[18] 廖芳,高卫民,顾彦,等.振动相对量法的齿轮敲击振动辨识[J].光学精密工程,2015, 23(12):3430.

LIAO Fang, GAO Weimin, GU Yan,etal.Gear rattle vibration identification by vibration relative approach[J]. Optics and Precision Engineering,2015,23(12):3430.

[19] Zwicker E,Fastl H.Psychoacoustics[M].Berlin:Spring-Verlag,1999.

[20] 姜顺明.封闭空间响度控制有源消声研究[D].南京:东南大学,2012.

JIANG Shunming. Loudness based active noise control within the enclosure[D].Nanjing: Southeast University, 2012.

[21] Ottewill J R, Neild S A,Wilson R E. Intermittent gear rattle due to interactions between forcing and manufacturing errors[J]. Journal of Sound and Vibration, 2009,321(3): 913.

[22] Bediako E D. Impulsive dynamics &noise energy modeling[C]∥SAE International. Michigan: SAE International, 2006:2006-01-3354.

[23] 杨维军.轿车变速器咔嗒声分析与控制方法研究[D]. 重庆:重庆大学,2012.

YANG Weijun. Analyze rattle noise in automobile transmissions and study on the control methods[D]. Chongqing:Chongqing University,2012.

[24] Robinette D, Beikmann R S,Piorkowski P,etal.Characterizing the onset of manual transmission gear rattle part Ⅱ:analytical results[J].SAE International: Journal of Passenger Cars, 2009,2(1):1365.

[25] Hiroshi Uchida, Koji Ueda. Detection of transient noise of car interior using non-stationary signal analysis[C/CD]∥SAE International. Michigan: SAE International, 1998: 980589.

[26] Yogesh Bile, Aditya Gondhalekar,Mansinh Kumbhar. Studies on neutral gear rattle in early stage design[C]∥SAE International. Michigan: SAE International, 2013:2013-26-0109.

[27] 薛磊江.齿轮副最小极限侧隙计算方法的改进[J].机械,1998,25(4):23.

XUE Leijiang. The calculating method improvement of the minimum backlash of gear pair[J].Machine,1998,25(4):23.

Identification and Optimization of Gear Rattle Noise Using Rattle Noise Relative Approach

LIAO Fang1,2, GAO Weimin1, LI Yinan2, WANG Cheng3

(1. School of Automotive Studies, Tongji University, Shanghai 201804, China; 2. Technical Center, SAIC Motor, Shanghai 201804, China; 3. Key Safety System China Operation, Shanghai 201315, China)

In this paper, an attempt was made to identify and optimize the rattle noise signals by relative approach based on the hearing characteristics of human ear. In the first step, the noise signals at the driver’s right ear were filtered by the transfer functions of the outer, middle and inner ear, and the steady noise signals were extracted by the regression and smoothing processes. In the second step, the gear rattle noise relative approaches were obtained by subtracting the steady noise signals from all of the filtered noise signals. The gear rattle noise relative approaches were the transient noise signals of the unloaded gear pairs which caused the gear rattle noise. In the last step, the occurrence time, frequency and level of the gear rattle noise were obtained from the relative approaches. The result of the gear rattle noise identification was consistent with that of the subjective perception and identified accurately. The rattle noise contribution of all the unloaded gear pairs was obtained by using the gear rattle noise relative approaches. The results show that the reverse gear pairs were the main source of the gear rattle noise. The rattle noise level was decreased by 17.4% with the backlash of the reverse gear pairs being reduced by about 50.0% by enhancing the gears process precision, and the rattle performance was effectively improved.

gear rattle; rattle noise identification; relative approaches of gear rattle noise; backlash of gear pairs

2015-08-17

廖 芳(1977—),女,高级工程师,工学博士,主要研究方向为整车设计与集成技术.E-mail:fragrantking78@126.com

高卫民(1958—),男,教授,博士生导师,工学博士,主要研究方向为整车设计与集成技术.E-mail: gaoweimin79@163.com

TH132

A