大跨度空间钢结构施工过程模拟及监测

2016-12-08汪永平

汪永平

大跨度空间钢结构施工过程模拟及监测

汪永平

Da kua du kong jian gang jie gou shi gong guo cheng mo ni ji jian ce

随着科学技术的日益快速发展,为了满足人们对结构越来越高的要求,先后出现了各种大规模和复杂形式的大跨度空间钢结构。大跨度空间钢结构具有受力性能良好、建筑优美和跨越能力大等优点,具有良好的经济性、安全性和实用性。随着近年来高铁项目的规模建设,一些具有跨度大、高度高、面积大和结构复杂的高铁站房钢桁架结构屋盖系统相继建成。大跨度空间钢结构的施工过程模拟实际上就是按照特定的安装工况,计算结构在建造过程中的内力和变形,为施工过程的合理性提供理论依据。本文以芜湖市高铁站房钢桁架屋盖系统实际工程为例,采用有限元分析软件ANSYS对其进行全过程模拟分析,为合理施工以及其后的实时监测提供依据。

一、工程概况

芜湖高铁站位于芜湖市中心,采用上进下出似飞机场的下客运输模式。芜湖高铁站站房面积约5万平方米,东西长约268米,是皖南地区最大的高铁车站。芜湖高铁站钢桁架屋盖系统总长度255.7米,宽度128米至165米,水平投影总面积为39000平方米。其主桁架最大单跨达63米,大部分的桁架截面型式为倒三角,即采用两根上弦杆和一根下弦杆、三面设置腹杆组成三角形截面的空间桁架结构。整体屋盖系统不设置变形缝。

芜湖高铁站整体设计大气磅礴,造型之中既有现代动感的线条,也有徽州古民居的写意与凝重,体现芜湖开放、包容、创新的城市品质。芜湖高铁站的建筑效果和结构布置如图1所示。

图1 芜湖市高铁站站房

芜湖高铁站房总体施工思路:根据芜湖高铁站结构特点和施工关键点,在施工图深化中将桁架作为吊装单元,分解为能够运输、方便对接的分段;在工厂拼装单元分段;现场将分段组装成吊装单元(局部采用现场原位拼装)、采用大型履带吊将单元吊装就位。施工现场采用型钢胎架作为吊装单元的支撑,待屋盖结构安装完成后整体同步卸载。

二、芜湖高铁站钢桁架屋盖系统施工过程有限元分析

1.大跨度空间结构考虑施工工况的计算方法及步骤

假设某大跨度结构可以分成n个单元,分别由1,2,3,…,n个步骤完成施工。在大跨度结构的施工步骤中,其有限元基本计算方程和内力计算方程为:

施工第一子步:K1U1=P1 (2-1)

施工第二子步:(K1+K2) U2=P2 (2-3)

N2=k2A2U2 (2-4)

施工第n子步: (K1+K2+…+Kn) Un=Pn (2-5)Nn=knAnUn (2-6)

以上的式中:Ki表示施工步中第i个单元块结构的总刚度矩阵;ki表示施工步中不完整结构的杆单元刚度矩阵;Ui表示施工步中不完整结构的位移向量;Pi表示施工步中第i个单元块结构的节点力向量;Ai表示施工步中不完整结构的几何矩阵;Ni表示施工步中不完整结构杆件的内力向量。

结构的最终位移为:

式中:U表示节点位移向量;N表示结构杆件内力向量。

传统的设计方法中有限元基本计算方程和内力计算方程为:

式中:K表示整体结构总刚度矩阵;k表示杆单元刚度矩阵;P表示整体结构的节点向量;A表示整体结构的几何矩阵。

由以上分析可知,考虑施工过程的设计和计算方法与传统的方法相比较,其更加符合实际,取得的结果更加准确。不仅可以得到总的状态变量,还可以提取任意施工步骤下的内力、变形等状态变量。

2.模型建立

根据新建芜湖高铁站钢桁架结构特点,采用有限元分析软件ANSYS中的LINK180单元来模拟钢桁架结构杆件单元;用BEAM188单元来模拟支撑柱结构。计算模型整体坐标系的X轴与图纸距离H轴7.75m的轴线重合(+X从7轴到1轴),整体坐标系的Y轴位于图纸7轴与8轴正中(+Y从H轴线到A轴线),整体坐标系的Z轴沿竖直方向(+Z从下到上),坐标原点位于±0.000处。

芜湖高铁站房屋盖系统整个模型共有BEAM188单元86个,LINK180单元17476个。模型的建立基本依据图纸的要求,桁架杆件单元按照实际尺寸进行建模,对相关的杆件尺寸进行统一处理。桁架架设时依据图纸依次设置,运用单元特性进行网格划分,然后进行加载与后处理。芜湖高铁站钢桁架屋盖系统整体有限元模型如图2所示。

图2 芜湖高铁站房屋盖系统整体有限元模型

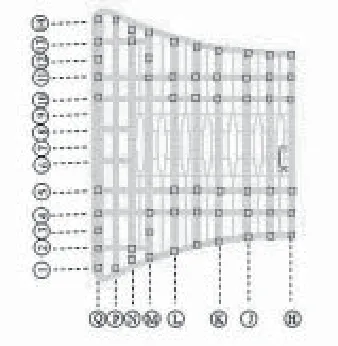

3.施工过程模拟

由于芜湖市高铁站房是在原芜湖火车站旧址上新建的,所以钢桁架屋盖施工方案是先建成原火车站一侧的主体结构后,再在火车站旧址上修建另一半对称结构。本次施工模拟取屋盖系统的一半结构为研究对象(H轴至Q轴),如图3所示。

图3 芜湖高铁站对称结构

根据屋盖系统实际的施工顺序,将结构的施工模拟过程分为六个工况,具体工况介绍如下:

工况1:横向H轴的钢桁架ZWJ5、J轴的钢桁架ZWJ6以及介于H轴和J轴之间的钢桁架CWJ13、CWJ14和CWJ15的施工;纵向1轴的钢桁架BWJ5、4轴的钢桁架JWJ13和5轴的钢桁架JWJ5的施工。

工况2:横向K轴的钢桁架ZWJ12、ZWJ10和ZWJ7的施工;纵向1轴的钢桁架BWJ6、4轴的钢桁架JWJ14和5轴的钢桁架JWJ6的施工。

工况3:横向L轴的钢桁架ZWJ8以及介于K轴和L轴之间的钢桁架CWJ16、CWJ17和CWJ18的施工;纵向1轴的钢桁架BWJ7、4轴的钢桁架JWJ15和5轴的钢桁架JWJ7的施工。

工况4:横向N轴的钢桁架CWJ4a、CWJ5a和CWJ6a以及介于N轴和L轴之间M轴的钢桁架CWJ7a、CWJ8a和CWJ9a的施工;纵向1轴的钢桁架BWJ8、4轴的钢桁架JWJ16和5轴的钢桁架JWJ8的施工。

工况5:横向Q轴的钢桁架ZWJ1a以及介于N轴和Q轴之间P轴的钢桁架CWJ1a、CWJ2a和CWJ3a的施工;纵向1轴的钢桁架BWJ8、4轴的钢桁架JWJ16和5轴的钢桁架JWJ8的施工,2轴钢桁架XWJ1a、XWJ2a和XWJ3a,7轴的钢桁架XWJ4a和XWJ5a的施工。

工况6:卸载阶段。当主体结构全部完成后,拆除胎架。

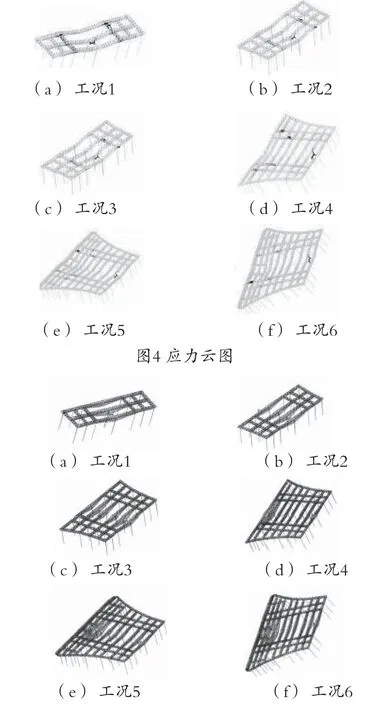

屋盖系统在上述六个工况下结构的应力和位移分别如图4和图5所示。

图5 结构位移图

通过以上的分析,可以获得屋盖系统在六个施工工况下的最大变形值和最大应力值,如表1所示。

表1 钢桁架屋盖系统在六种工况下的最大位移值和应力值

计算结果表明,钢桁架屋盖系统的主要受力构件施工过程中应力水平较低。局部杆件的最大压应力为120.7MPa,其出现在7轴的钢桁架XWJ4a和XWJ5a的施工网格梁上,对应的是工况6。在工况6对应的卸载阶段,随着承重支架的逐渐减少,钢桁架梁的挠度在逐渐增大,最大的竖向变形值为59mm,约为相应跨度的1/2800,位于4轴的钢桁架JWJ16和Q轴的钢桁架XWJ4a交点附近。计算结果满足设计和施工要求。

4.施工监测

为了验证数值模拟分析结果的准确性,选取钢桁架屋盖系统结构若干主要受力构件的应力观测点。实测每个工况下观测点的应力值,然后与数值模拟的结果进行比较分析。

由上面施工过程分析中的数值模拟结果结合设计单位的建议,在主桁架梁ZWJ5和ZWJ6上布置两个应变监测点、次桁架梁CWJ13和CWJ14上布置两个应变监测点,进行应力测试。采用电阻应变片以及静态应变仪等设备进行数据的采集。本次实验采用的是由江苏东华测试技术股份有限公司生产的DH3816N静态应变测试仪,其是全智能化的巡回数据采集系统。

施工现场应变监测点的位置以及应变片的布置形式分别如图6和图7所示。

图6 应变监测点

图7 应变片布置形式

为了较好的掌握钢结构关键部位在施工阶段的受力情况,在施工阶段的各个工况中,对主要受力构件的应力数值模拟计算结果与实测数据进行比较分析。分析结论如

下:

(1)主桁架梁ZWJ5和ZWJ6上的应变监测点:

主桁架梁应变监测点在各个工况下应力的模拟值与监测值如表2所示。

表2 主桁架梁应变监测点在各个工况下应力的模拟值与监测值

主桁架梁应力监测点各工况应力实测值与模拟值分析结果的对比曲线如图8所示。

图8 各工况应力实测值与模拟值曲线图(主桁架梁)

(2)次桁架梁CWJ13和CWJ14上的应变监测点:

次桁架梁应变监测点在各个工况下应力的模拟值与监测值如表3所示。

表3 次桁架梁应变监测点在各个工况下应力的模拟值与监测值

次桁架梁应力监测点各工况应力实测值与模拟值分析结果的对比曲线如图9所示。

图9 各工况应力实测值与模拟值曲线图(次桁架梁)

由表2、表3、图8和图9可以得出:

①钢桁架ZWJ5、ZWJ6、CWJ13和CWJ14的应力值在工况6以前(胎架支撑拆除前)的变化比较缓慢。在胎架支撑拆除后应力出现陡降,说明钢桁架ZWJ5、ZWJ6、CWJ13和CWJ14在整个屋盖系统中承受较大的作用力,对结构的安全性和整体稳定性起着重要的作用。

②各个工况应力实测值和模拟值具有一定的偏差,且误差都在10%以内(主桁架为5.9%,次桁架为7.2%),证明本文的施工模拟分析是可行的。在施工过程中,不能忽视施工过程中的“路径”和“时间”效应。

③各工况应力实测值和模拟值的总体变化趋势基本相同,工况6中的实测值与模拟值非常接近,说明施工过程模拟对实际工程施工具有一定的参考价值。

三、结语

本文针对芜湖市高铁站钢桁架屋盖系统大跨度空间钢桁架结构,利用ANSYS有限元建立钢结构施工过程模型,将各个工况下的实测值和模拟值进行比较分析。施工现场的实时监测值和模拟分析值计算结果吻合良好,均满足钢结构设计规范的要求。施工过程分析结果表明采用有限元的方法对大跨度空间钢结构进行施工全过程模拟分析是可行的,为本项目后期施工及其它大型复杂钢结构的施工提供了参考。

(作者单位:宁安铁路有限责任公司)