某车型制动踏板处前挡板疲劳开裂的改进

2016-12-08熊本胜刘志民高博

熊本胜,刘志民,高博

(北京汽车股份有限公司汽车研究院,北京 101300)

某车型制动踏板处前挡板疲劳开裂的改进

熊本胜,刘志民,高博

(北京汽车股份有限公司汽车研究院,北京 101300)

针对某车型在进行45000km综合道路可靠性试验时,在制动踏板处前挡板钣金出现疲劳开裂的问题进行了研究。通过对前挡板钣金疲劳开裂的原因进行分析,参考对标车型的设计思路,提出5种改进方案,并利用有限元方法对改进的前挡板加强结构进行了刚度和强度计算,确定了最佳优化方案。最后通过综合道路可靠性试验验证了优化方案,解决了钣金疲劳开裂问题。

前挡板;疲劳开裂;可靠性试验

10.16638/j.cnki.1671-7988.2016.11.024

CLC NO.: U467 Document Code: A Article ID: 1671-7988(2016)11-67-04

前言

在新车型开发过程中,为了保证车身在使用过程中的可靠性和耐久性,通常会对整车进行各种加速破坏的验证试验。常规的验证试验有两种,一种是强化坏路可靠性试验即PAVE试验,即在试验场按照试验标准进行2200km强化比利时坏路可靠性试验;一种是综合路耐久试验,即在试验场按照试验标准进行45000km综合道路可靠性试验。

某车型在进行45000km综合道路可靠性试验时,前挡板在制动踏板下部安装点处出现了钣金疲劳开裂的问题。疲劳开裂总是首先在应力最高、强度最弱的基体上形成[1-3]。为了降低应力,常用的对策为优化结构,同时包括对材料选择的优化[4-5]。本文首先对钣金开裂的原因进行分析,参考对标车型的设计思路,对前挡板加强结构进行设计优化;再结合CAE分析及道路试验对改进方案进行优化与验证。

1、问题分析

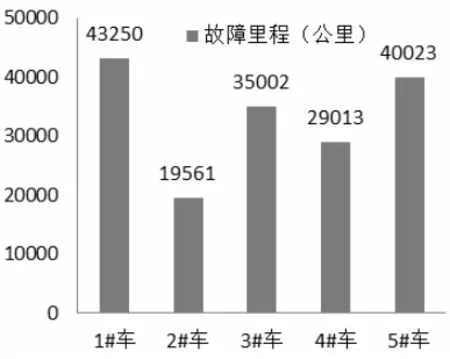

某车型试制样车在某试验场按照试验标准进行45000km综合道路可靠性试验时,试验的6台车中有5台试验车均出现了前挡板钣金疲劳开裂,破坏形式一致,故障里程如图1所示。具体破坏形式是:前挡板在制动踏板下部安装点处出现一处钣金疲劳开裂,导致车辆使用存在较大安全隐患,如图2所示。

图1 各试验车钣金开裂的故障里程

图2 前挡板钣金开裂

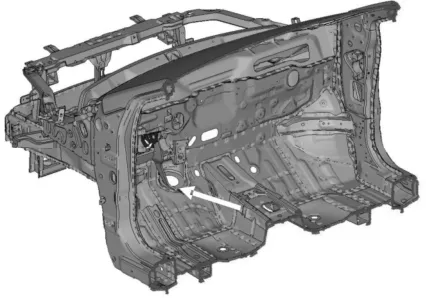

前挡板总成的结构如图3所示。储液罐和真空助力器总成以及制动踏板通过4个安装点与前挡板及其加强板连接。

前挡板及其加强板承受的载荷主要来自储液罐和真空助力器总成总的重力G1和制动踏板总成的重力G2、施加给制动踏板的载荷F和由载荷G1、G2、F共同作用形成的扭矩M;这三个载荷和扭矩通过4个螺栓反复作用在前挡板及其加强板上,如图4所示。

图3 前挡板总成的结构

图4 前挡板总成的载荷分析

由于这4个螺栓对称分布,则左右侧螺栓所受的作用力和力臂相同。左侧上下2个螺栓承受的作用力分别为T1、T2,螺栓中心到踏板旋转中心的距离分别为L1、L2。根据静力平衡条件得:

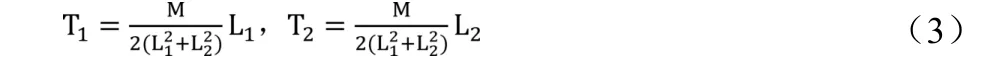

根据螺栓变形协调条件,各螺栓的变形量与其中心至踏板旋转中心的距离成正比,于是可以得出如下公式:根据公式(1)、(2)联立求解:

由于下部螺栓中心到踏板旋转中心的距离L2大于上部螺栓中心到踏板旋转中心的距离L1,根据公式(3)可以得出下部两个螺栓承受的载荷T2大于上部两个螺栓承受的载荷T1;因此,在综合道路可靠性试验中,在制动踏板下部两个安装点区域更容易发生前挡板钣金疲劳开裂,这正好与本文中描述的问题——路试中在制动踏板下方安装点处前挡板出现一处钣金开裂(详见图2)相符。

钣金疲劳开裂的原因主要有三种:(1)钣金材料选择不当,材料抗拉强度低,导致开裂;(2)结构设计不合理,即设计的结构本身不满足工况要求,产生钣金开裂;(3)焊点布置不合理,即焊点布置在易产生应力集中的区域,路试初期焊点处先产生微裂纹,随着路试进行,在交变载荷工况下,微裂纹进一步扩展,直至宏观裂缝出现。

根据前挡板开裂的位置与开裂原因分析,确定前挡板和前挡板加强板更改的方向为选择适当的钣金材料,优化结构形式,并合理布置焊点。

2、优化设计方案

2.1对标分析

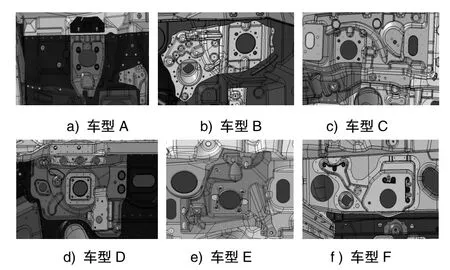

调查了市场上六款其它公司的车型,其前挡板加强结构如图5 a) ~ f )所示。

图5 六款其他公司车型的前挡板加强结构

通过对比以上六款车型,发现在车型A~车型F的前挡板加强结构中前挡板加强板尺寸做得比较大,长宽尺寸范围为220mm×150mm~630mm×400mm;前挡板与加强板的焊点较多,焊点数量为11个~23个。尤其是在车型C和车型D的前挡板加强板结构中,离合踏板、制动踏板和油门踏板的安装点至少都是由两层板结构支撑,而且前挡板加强板是一体钣金件,较好的承载了踏板载荷,这对后续改进方案的制订提供了一个良好的思路[6]。

2.2设计改进方案

由于本文中的前挡板和加强板的材质和料厚分别为:DC03、0.7mm,B280VK、1.2mm,是比较常用的材质和料厚,因此,针对前挡板钣金疲劳开裂问题,在不更改前挡板及加强板的材质和料厚的前提下,本文仅从焊点的数量、位置、结构胶、加强件大小等影响因素,提出了5种改进方案,如表1所示。

表1 前挡板钣金开裂的设计方案

3、有限元仿真分析

3.1有限元模型

就前挡板设计改进方案建立有限元模型,对刚度和强度进行分析计算,为优化设计方案提供依据,如图6、7所示。

刚度有限元仿真分析的工况为:

在制动踏板安装部位沿着制动主缸轴方向加载300N载荷,载荷由Adams模型提取(如图6所示)。

强度有限元仿真分析的工况为:

在制动踏板安装部位沿着踏板垂直面方向加载700N载荷,载荷由Adams模型提取(如图7所示)。

图6 刚度有限元分析模型

图7 强度有限元分析模型

3.2分析结果

有限元计算的6种方案的刚度值如表2所示,强度应力云图如图8 所示,最大应力分析结果如表3所示。

表2 前挡板加强结构改进方案刚度分析结果

注解:根据刚度的分析结果,方案二性能下降较多,因此只对其余方案进行进一步分析。

图8 五种方案的强度应力云图

有限元分析结果表明:

方案一,在原方案的基础上增加结构胶,其刚度由390 N/mm提高到450 N/mm,有效的提升了刚度,但强度提升不明显。

方案二,不满足要求,刚度由390 N/mm下降到339 N/mm;分析认为,在原方案的基础上增加了焊点,并将焊点向中间较集中布置,焊点过于密集分布导致了局部刚度明显变差;

方案三,未见刚度和强度有较大幅度提升,原因是在方案二的基础上增加了钣金开裂区域的焊点布置;

方案四,刚度提升10%,达到429N/mm,强度提升13.6%,但刚度值较目标值450N/mm,仍然偏低21N/mm,不满足要求。

方案五,刚度由390 N/mm提高到478 N/mm,开焊部位附近最大应力由59MPa降至48MPa,强度提升18.6%,满足刚度450N/mm、强度提升10%的目标值。

表3 前挡板加强结构改进方案最大应力分析结果

综上所述,为了保障制动踏板安装点有足够的刚度和强度,采用方案五作为优化设计方案。

4、试验验证

针对体现方案五的整车进行了2次45000km的综合道路可靠性试验。试验后对车辆进行拆解,结果如图9、10所示。

从图中可以看出,在前挡板加强结构周边,未出现任何焊点和钣金开裂的现象,制动踏板加强板也未出现可见开裂及变形,符合车身强度和耐久性能要求,钣金开裂问题得到解决。

图9 体现优化结构的1号车的试验结果

图10 体现优化结构的2号车的试验结果

5、结论

本文针对某车型在进行45000km综合道路可靠性试验时,前挡板在制动踏板下部安装点处出现钣金疲劳开裂的问题进行了研究。通过对前挡板钣金疲劳开裂的原因进行分析,参考对标车型的设计思路,提出了5种改进方案,并利用有限元对前挡板及加强结构进行了刚度和强度分析,确定了最佳优化方案。最后,通过综合道路可靠性试验验证了优化方案,解决了钣金疲劳开裂问题,并得出以下结论:

1)导致钣金疲劳开裂的原因有三种,即材料选择不当、设计结构不合理、焊点布置不合理;

2)前挡板及加强结构局部焊点过于密集,导致局部刚度变差;建议焊点间距范围:30mm ~ 45mm;

3)加强件的结构和尺寸直接影响前挡板结构的刚度和强度,即加强件越大,结构越合理,其局部刚度和强度越强;但由于轻量化、成本等影响因素,加强件的结构和尺寸需要多次优化并实车验证;

4)在钣金件的搭接面涂上适量的结构胶可以有效地提高其刚度和强度。

[1]宋天民. 振动时效对焊件疲劳寿命的影响及机理分析[J]. 吉林大学自然科学学报, 1997(2):55-58.

[2]张婷. 某车型车身钣金及焊点疲劳寿命分析[C]. 2013北京汽车工程学会学术年会. 2013,512-519.

[3]王锂君, 周昌祁, 于海波, 段兴中. 某车型B柱开裂原因分析和改进措施[C]. 2015中国汽车工程学会年会论文集(Volume3). 2015, 884-886.

[4]劳兵,徐枫. 某微型车前纵梁与前轮罩连接结构改进[J]. 企业科技与发展,2012,20:15-18,338.

[5]吴春宇, 唐运军,湖南大学CAE组. 某微型车开发中车身前部碰撞性能的改进[J].企业科技与发展,2009,2:43-46,248.

[6]高博, 张东升, 丁祎. 地板横梁连接板疲劳开裂研究与改进[C]. 2014中国汽车工程学会年会论文集,2014,749-755.

Improvement for fatigue cracking of front dash panel in brake pedal of a car

Xiong Bensheng, Liu Zhimin, Gao Bo

( BAIC Motor Co. Ltd. R&D Center, Beijing 101300 )

This paper studied the problem that the sheet metal part fatigue cracking of front dash panel in brake pedal during the 45000km omnibus road reliability test of an automobile. Based on the research of the sheet metal part of fatigue cracking reasons of front dash panel and the methods of benchmarking cars, put award five improved methods, then analyzed the strength and the rigidity of the reinforced structure of front dash panel by finite element software, and confirmed the optimum improved method. Finally, using the omnibus road reliability test, the new method was testified and the problem of sheet metal part fatigue cracking was completely solved.

front dash panel; fatigue cracking; testing of reliability

U467

A

1671-7988(2016)11-67-04

熊本胜(1982-),男,中级工程师,就职于北京汽车股份有限公司,主要研究方向为车身设计。