隔膜泵曲轴轴承半套过盈装配压缩量仿真研究

2016-12-08张艳林

张艳林

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110141)

隔膜泵曲轴轴承半套过盈装配压缩量仿真研究

张艳林

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110141)

半套和轴承是隔膜泵动力端重要的支撑和传动部件,其作用是支撑曲轴,连接曲轴和连杆,并将曲轴的旋转运动转化为连杆小端的水平往复运动,推动活塞做功。曲轴、半套和轴承之间的装配技术直接影响半套和轴承的使用寿命,进而影响曲轴部装的连续无故障运转时间。本文以隔膜泵曲轴、半套和轴承内圈装配体为研究对象,利用Adina软件结构接触非线性分析功能,分析了该装配体在装配后的径向变形量和接触面上压力分布规律,分析装配后曲轴、半套和轴承之间的贴合状态。然后比较各个零件之间不同的过盈量和间隙量组合,以及不同半套厚度对各个零件的变形和接触面压力的影响,找出一种比较优化的装配过盈量和间隙量组合,为隔膜泵动力端轴承安装工艺提供技术参考。

轴承;半套;Adina;过盈装配分析

0.前言

隔膜泵动力端曲轴部装主要用来将曲轴的旋转运动转化为十字头的水平往复运动,曲轴部装主要由曲轴、轴承、连杆等零件组成。由于动力端吨位不断增大,曲轴受到的活塞力载荷也不断增大,曲轴横向变形量增大,导致半套和轴承在运行一段时间后发生相对滑动,径向变形量不均匀,进而断裂的事故。分析原因可能是曲轴、半套和轴承装配时各件之间装配过盈量给的不合理,导致装配面没有完全贴合。当过盈量给的过大,能保证装配面完全贴合,但会造成曲轴和轴承表面局部屈服,甚至断裂;当过盈量给的不足,会导致装配面不完全贴合,造成半套和轴承径向变形不均匀,产生微动磨损,随着运行出现干摩擦进而断裂。因此,对曲轴、半套和轴承过盈装配力学行为研究是十分必要的。目前,国内外专家,学者在理论、试验和仿真模拟方面对过盈装配的压装过程、摩擦系数以及压装工艺等问题进行了大量研究,并制定了相关标准。

本文采用仿真模拟的手段对曲轴、半套和轴承的过盈装配过程中的接触面压力和径向变形进行模拟。采用Adina软件进行分析,建立了曲轴、半套和轴承装配体有限元模型,施加约束和接触边界条件,通过求解获得了曲轴、半套和轴承装配体模型的变形和压力结果,分析了曲轴、半套和轴承在装配后的变形情况,研究了各零件之间不同的过盈量和间隙量组合,以及半套不同厚度对各个零件的变形和接触面压力的影响。

1.曲轴半套轴承过盈装配分析

1.1几何模型

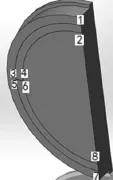

为了简化分析模型,采用曲轴某一段曲拐及相应的半套和轴承内圈作为研究对象,并且采用1/4分析模型。曲轴曲柄、半套和轴承内圈组成的装配体三维模型如图1所示。

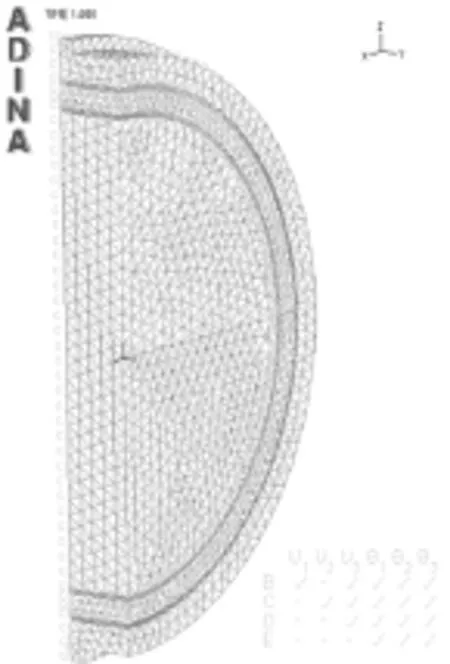

1.2有限元模型

本文对曲轴曲柄、半套和轴承内圈组成的装配体进行分析,将三维模型导入Adina中,采用四节点四面体单元进行网格划分,接触面的网格应当划分的更规则,保证提取接触面处的接触压力结果的准确性。曲轴曲柄材料为合金钢、半套材料为45#钢、轴承内圈材料为轴承钢,半套材料的弹性模量为206GPa,泊松比为0.3,材料屈服极限为295MPa。建立的有限元模型如图2所示。

有限元模型的约束和载荷如下:曲轴、半套和轴承内圈两个对称面施加对称约束,约束曲轴中心点竖直方向位移,曲轴和半套、半套和轴承内圈之间分别建立三维面面接触对,并设置接触过盈量,各接触面之间的摩擦系数为0.1。为了研究曲轴、半套和轴承之间不同的过盈量和间隙量组合,以及半套不同厚度对接触面变形和接触面压力的影响,本文共分析了7种不同的工况,见表1。

图1 曲轴、半套与轴承内圈1/4几何模型

图2 轴承套装配体有限元分析模型

表1 7种不同的过盈量及半套厚度工况(mm)

说明:表中过盈量为正代表过盈配合,过盈量为负代表间隙配合。

2.计算结果

2.1工况1的计算结果

对工况1,即曲轴和半套过盈量为0.2mm,半套和轴承内圈为间隙配合,间隙量为0.1mm,总过盈量为0.1mm时,进行接触非线性有限元分析,获得了曲轴、半套和轴承内圈的径向及环向变形云图,如图3所示;获得曲轴和半套、半套和轴承内圈之间接触面的接触压力云图,如图4所示。

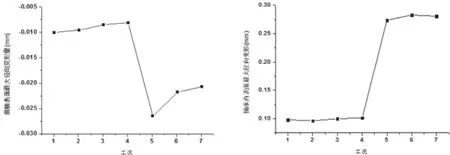

分别对7种工况进行分析计算,均获得了结果,不需要列出其他工况结果云图,而将需要的结果数据直接提取出来分析。

为了比较各工况的半套径向变形,提取各工况半套对称面上8个节点的径向位移值,列入表2中。提取径向位移的半套对称面节点位置如图5所示。

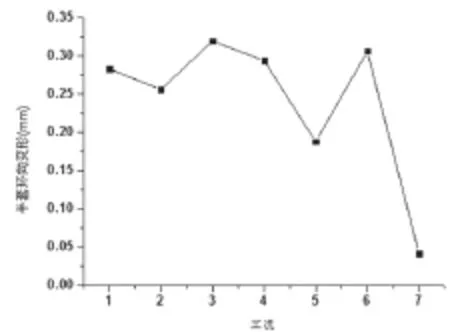

为了直观显示结果,将表2中的数据画成曲线,如图6~图8所示。

结论

通过对第二节中曲轴、半套和轴承的变形和接触压力结果进行分析,可得到如下结论:

(1)工况1-工况4的总过盈量为0.1mm,工况5-工况7的总过盈量为0.3mm,过盈量越大,曲轴、半套和轴承的接触面径向变形越大;同时接触面处的接触压强也越大,更能保证接触面完全贴合;计算结果与实际情况相符,说明了分析的正确性。

图3 曲轴、半套和轴承内圈的位移云图

图4 曲轴和半套、半套和轴承内圈接触压力云图

图5 提取半套节点位移的节点位置示意图

图6 各工况曲轴表面和轴承内表面最大径向变形

图7 各工况半套表面最大和最小径向变形量之差

图8 各工况半套环向变形

表2 曲轴、半套和轴承径向变形(mm)

(2)半套在2mm缝隙处径向变形量大于顶部,半套径向不是均匀变形,过盈量不足时可能导致半套表面无法完全贴合;可以看出工况7中曲轴、半套和轴承表面完全贴合,单从径向变形均匀度角度分析是较优的选择。

[1]王吉庆,徐玉华.过盈配合中轴套收缩量的理论计算[J].矿业快报,2002(18):22-24.

[2]范文秀.基于ABAQUS的圆柱套筒过盈装配过程仿真研究[J].机械管理开发,2010,25(4):57-58.

[3]石夏君,王顺生.过盈装配下衬套内径收缩量及相关参数的计算[J].内燃机与配件,2013(8):27-29.

[4]冯垣洁.发动机连杆衬套过盈装配仿真及分析[D].太原:中北大学,2011.

[5]成大先.机械设计手册[M].北京:化学工业出版社,2006.

[6]马野,袁志丹,曹金凤.ADINA有限元经典实例分析[M].北京:机械工业出版社,2011.

TH323

A