水轮发电机组推力瓦温偏高原因分析及处理

2016-12-07王祖飞

王祖飞

(国网浙江省电力公司 紧水滩水力发电厂,浙江 丽水 323000)

水轮发电机组推力瓦温偏高原因分析及处理

王祖飞

(国网浙江省电力公司 紧水滩水力发电厂,浙江 丽水 323000)

对某电厂6#水轮发电机组推力瓦温偏高的原因进行分析,指出水轮机顶盖下压力增大造成推力瓦温偏高,同时给出了减压的解决方案,并于2013年12月在B修期间付诸实施,通过现场实际工况数据综合分析,证明处理方案的可行,保证了机组安全经济运行。

水轮发电机;推力瓦;瓦温分析;减压处理

1 设备概况

某电厂总装机容量300 MW(6台×50 MW),立式水轮发电机组,其水轮机型号为HL220-LJ-300,发电机型号SF-K50-30/6400,制造商为杭州发电设备厂,机组先后于1987-1988年投产。于2006年12月和2013年4月分别对5#及6#机组进行扩容改造,水轮发电机组出力增加10%,制造商为哈尔滨电机厂。更换水轮机转轮、导水机构、接力器,及发电机定子铁芯、线棒。水轮机型号为HLA835-LJ-305,水导轴承形式为水润滑筒式橡胶瓦轴承,主轴密封型式为单层平板橡胶密封,补气装置形式为顶盖补气、轴心孔补气、尾水管十字架补气。发电机型号为SF-K55-30/6400,弹性金属塑料推力瓦,推力轴承负载450吨力,推力瓦单位压力2.917 MPa;推力瓦温正常范围5~50 ℃,事故温度60 ℃;推力油槽正常油温5~45 ℃,事故温度50 ℃;油冷却器水压正常范围0.15~0.2 MPa。

2 推力瓦温偏高情况

2013年4月8日6#机组改造后投运,将5#与6#机组改造前后的情况进行比较后发现,6#机组改造后推力瓦温高出8~9 ℃,推力油槽热油油温高出7~8 ℃,上导瓦温高出5~6 ℃,下导瓦温高出3~4 ℃,而5#机组改造前后各瓦温、油温没有变化。虽然6#机组各瓦温、油温在允许运行的范围内,但从改造前后及与其他相同工况下的机组相比,明显出现了异常现象,长期运行会影响机组的动态稳定性和设备寿命。表1为5#及6#机组改造前后各部瓦温、推力油槽油温的情况。

表1 5#及6#机组改造前后各部瓦温、推力油槽油温情况 ℃

3 原因分析

推力轴承承受整个机组转动部分的质量和包括水轮机不平衡水推力在内的组合载荷。推力轴承主要由推力头、镜板、推力瓦、抗重螺拴、油槽、冷却装置等组成。推力瓦瓦温主要取决于机组转动部分的质量、轴向水推力、冷却效果、以及动态稳定性情况。

1)转动部分的质量情况

6#机组改造前后转动惯量没有变化,因此,机组转动部分的质量不会引起推力瓦瓦温改变。

2)冷却效果情况

6#机组改造前后油槽、冷却装置没有改变。冷却介质为透平油,满足要求。油冷器冷却水正常,水压为0.2 MPa,水流量正常。

3)动态稳定性情况

6#机组改造前后各导轴承摆度正常,顶盖水平振动变化不大,垂直振动增大明显,在0.25 mm左右。运行抬机量增大-0.8 mm,水导润滑水压增大0.1 MPa。如果机组轴向水推力发生变化,那么势必引起顶盖垂直振动、运行抬机量、水导润滑水压变化,但反之未必成立。表2为6#机组改造前后各部摆度、振动的情况。

表2 6#机组改造前后各部摆度、振动情况 mm

4)轴向水推力情况

根据混流式水轮机结构情况可知,顶盖下压力升高会造成机组轴向水推力增大,这也是由立式水轮发电机组本身的特点决定的。现对影响顶盖下压力的情况作分析。

①带不同负荷的顶盖下压力。6#机组改造后,带额定负荷的顶盖下压力相对5#机组及其他机组明显偏高,其中顶盖下迷宫后压力增大0.13 MPa,顶盖下水导轴承旁压力增大0.13 MPa。表3 为5#及6#机组改造后带额定负荷的顶盖下各部压力的情况。在带不同负荷时发现顶盖下压力随负荷增加而升高,改造前没有这种现象。由于顶盖下压力上升,造成推力轴承载荷增加,带负荷试验推力瓦温为38.5~39.7 ℃,改造前同期为32.0~33.5 ℃,其他机组的推力瓦温为32.5~34.4 ℃。负荷对应压力如表4。

表3 5#及6#机组改造后带额定负荷的顶盖下各部压力 MPa

②调相管与尾水管十字架补气管连通时的顶盖下压力。为了减小顶盖下压力,将顶盖调相管与尾水管十字架补气管用阀门连通,运行中连通阀门全开,顶盖压力有所下降,但仍较高。减压效果如表5所示。

表4 6#机不同负荷对应的顶盖下压力 MPa

表5 6#机连通顶盖与尾水管十字架补气管后不同负荷的对应顶盖下压力 MPa

③转轮结构不同时的顶盖下压力。从转轮结构方面进行分析如下,原6#机组、改造5#机组、改造6#机组转轮结构形式见图1。

图1 原6#机组、改造后5#机组、改造后6#机组转轮结构形式对比图

原6#机组转轮上冠叶片出水边较短,泄水孔布置在上冠叶片出水边位置,泄水通道面积大,排水顺畅,顶盖减压效果甚佳。泄水通道与补气通道相分离。

相对于原6#机组,改造后的5#机组转轮上冠叶片出水边较长,泄水锥内泄流通道加长,泄水通道面积减少,顶盖减压效果较好。泄水通道与补气通道相分离。

相对于改造后的5#机组,改造后的6#机组转轮上冠叶片出水边再次加长,泄水锥内通道再次加长,且泄水锥末端出口偏小,导致泄流量小。由于结构空间限制,泄水通道与补气通道均布置在泄水锥出口位置,导致泄水通道的水流和通过补气阀的气流交汇,在泄水锥出口形成一定的阻力,进而导致顶盖减压效果不明显;转轮泄压孔为径向孔,没有与旋转方向形成斜度,没有形成使顶盖水流下排的水泵效应,且泄水锥内通道的再次加长,导致泄水锥内的离心水泵效应高,抬高了顶盖压力。

从上述分析可知:6#机组改造后转轮泄水锥相对改造前及5#机组而言,泄流不畅,导致顶盖下压力增大,自然造成轴向水推力增大,使推力瓦温升高;同时,也造成顶盖垂直振动加剧、运行抬机量增大、水导润滑水压过高、水轮机主轴密封磨损加快等影响。[1]

4 处理方案及效果检查

4.1 处理方案

基于上述对推力瓦温升高的原因分析,现从泄水锥增加泄流量和加大顶盖下排压考虑,提出以下方案进行顶盖下减压处理。

减压处理步骤1:截短泄水锥,增加泄水面积;加长补气导流罩,实现水气分离。如图2所示。

图2 减压处理步骤1(截短泄水锥,在原泄水锥位置增加圆筒形导流罩)

减压处理步骤2:在泄水腔内增设排水螺旋泵体,使其产生排水水泵效应,增加泄流量。如图3所示。

图3 减压处理步骤2(上冠内增加转轮泄压泵)

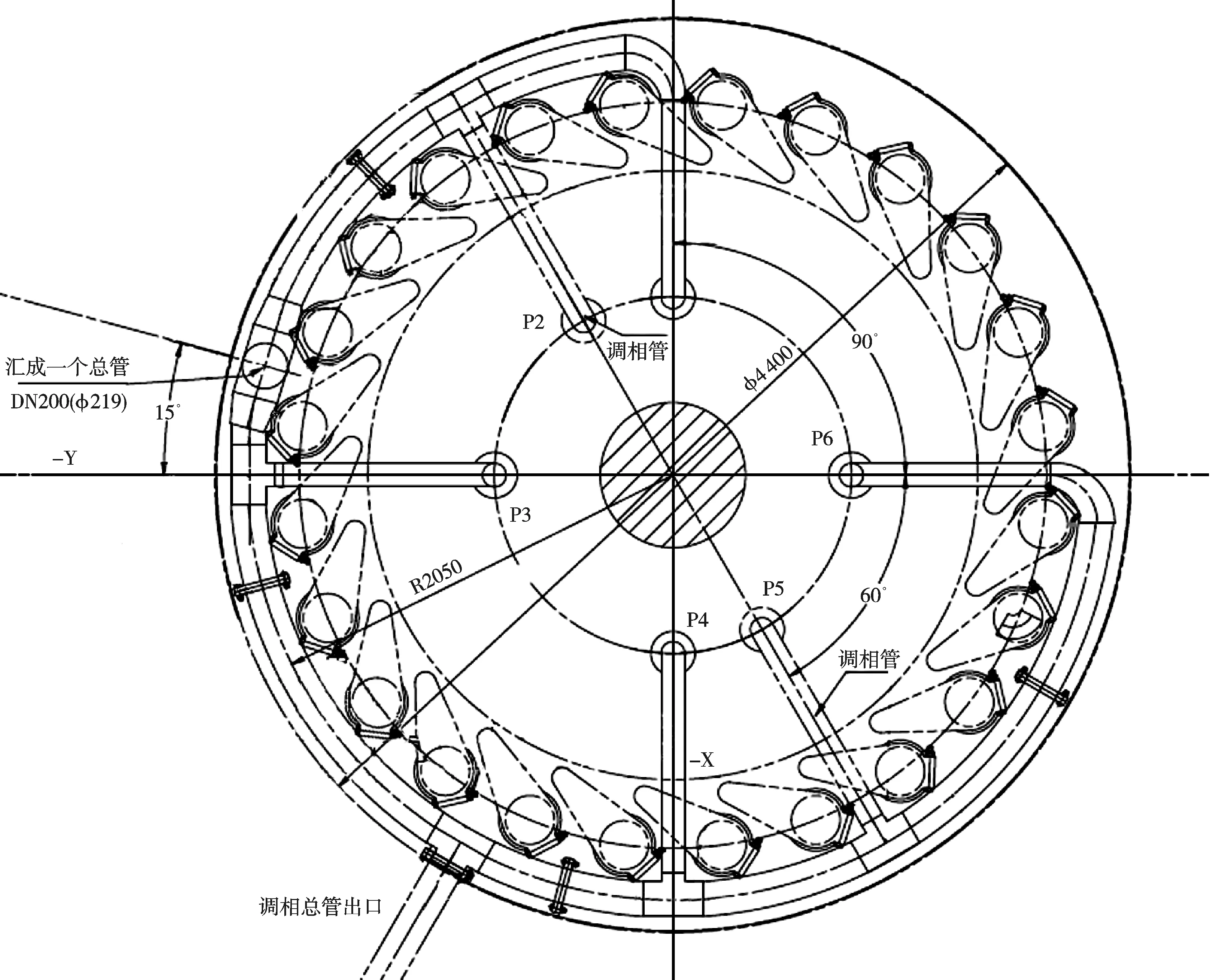

减压处理步骤3:在内顶盖垂直对称增设4个排压口,与原2个调相口合成环路,沿机坑外壁汇成一个总管与蜗壳排水管相连接,使顶盖产生排压效应。如图4所示。

减压处理后,上冠内流体经过泄流孔后直接进入导流槽,并沿导流槽向下游泄水锥出口方向流动,不会在上冠内形成绕转轴转动的相对流动。在上冠内增加泄压泵后,有效地将上冠内流体导入下游,起到了疏导排水的作用。增加4个内顶盖排压口,使顶盖下压力通过6个排压口加大释放。

图4 减压处理步骤3(顶盖排压环管与蜗壳排水管连通)

减压处理前后的数值计算效率及出力偏差为0.1%~0.2%,说明对转轮的效率、出力等主要水力性能影响很小。同时,由于导叶转轮区的流场流态、表面压力等变化很小,因此,也不会影响水轮机的稳定性、空化性能。[2]

4.2 效果检查

2013年12月6#机通过B修将处理方案付诸实施,并对机组状态和数据进行顶盖下减压处理后的效果检查。

1)顶盖下压力情况。经过减压处理,在各个水头下,顶盖下迷宫后测点压力下降了0.03~0.1 MPa,顶盖下水导轴承旁测点压力下降了0.02~0.09 MPa,顶盖下迷宫后测点压力降低到0.12~0.19 MPa,顶盖下水导轴承旁测点压力降低到0.16~0.20 MPa。在额定出力或大于额定出力的工况下压力下降最明显。

2)推力、导轴承瓦温情况。长时间运行推力轴承瓦温在31 ℃左右,最高温度较处理前下降约9 ℃;冷油温度25.8 ℃,较检修前下降8 ℃;热油温度26.1 ℃,较处理前下降8.2 ℃。上导轴承瓦温较处理前有普遍下降,下降幅度在4~8 ℃;下导轴承瓦温较处理前有普遍下降,下降幅度在8 ℃左右。

3)机组状态情况。各导轴承摆度正常,顶盖水平振动在0.005 mm左右,垂直振动在0.008 mm左右,运行抬机量稳定在-0.5 mm左右,水导润滑水压稳定在0.2 MPa左右,基本恢复6#机组改造前的状态。表6为6#机组减压处理前后水导水压、运行抬机量情况。

表6 6#机组减压处理前后水导水压、运行抬机量情况

综上所述,6#机通过B修实施顶盖减压处理方案后,解决了2013年4月6#机组改造后的主要遗留问题:顶盖下水压过高,造成推力轴承瓦温、油温升高。随着顶盖下压力过高这一根本问题的解决,机组各部轴瓦运行温度过高、抬机量过大、水导运行水压过高所伴生的问题也随之消除。目前,6#机运行工况与其他机组已基本相同。

5 结论

通过分析,我们认为推力瓦温升高的主要原因是,顶盖压力过高引起。经过顶盖下减压处理方案的实施,有效确保6#机组在正常工况下安全经济运行。随着其他4台机组扩容改造的陆续进行,可以进一步验证该方案的有效性和可行性。

[1] 袁蕊,田子勤.水轮机检修[M].北京:中国电力出版社,2004.

[2] 陈锡芳.水轮发电机结构运行监测与维修[M].北京:中国水利水电出版社,2008.

Cause Analysis of the High Temperature of the Thrust Pad of the Hydro-Generator Unit and Relevant Solutions

WANG Zufei

(Jinshuitan Hydroelectric Power Plant of State Grid Zhejiang Electric Power Company,Lishui Zhejiang 323000,P.R.China)

This paper analyzes the causes of the high temperature of the thrust pad of the 6# hydro-generator unit of a power plant.It points out that the high temperature was caused by the increased pressure under the header of the hydro-turbine as well as giving relevant solutions which were carried out during the B-level maintenance in December of 2013.The data analysis of its working condition has proved the feasibility of the solutions which can also ensure the secure and economical operation of the unit.

hydro-generator;thrust pad;analysis of the temperature of the thrust pad;pressure reduction

2016-03-31

王祖飞(1968-),工程师,主要从事水电站运维管理工作。

TV738

A

1008- 8032(2016)05- 0050- 05