铸锭冒口感应加热技术研究

2016-12-07赵红昌王明家李艳美魏宏宇牛清海

赵红昌 顾 涛 王明家 李艳美 魏宏宇 牛清海

(1.燕山大学材料科学与工程学院/燕山大学亚稳材料制备技术与科学国家重点实验室,河北066004;2.秦皇岛核诚镍业有限公司,河北066004)

铸锭冒口感应加热技术研究

赵红昌1顾 涛1王明家1李艳美2魏宏宇2牛清海2

(1.燕山大学材料科学与工程学院/燕山大学亚稳材料制备技术与科学国家重点实验室,河北066004;2.秦皇岛核诚镍业有限公司,河北066004)

开发了一种铸锭冒口感应加热新技术,系统研究了冒口感应加热对铸锭凝固过程的影响规律。采用有限元模拟方法对冒口感应加热条件下的铸锭凝固过程进行模拟计算,得到冒口区域的电磁场、温度场分布并对缩孔的深度及形状进行预测。通过实际铸锭测温试验和铸锭解剖对数值模拟结果进行了验证,两者吻合度较高。对于自然凝固的传统工艺和应用冒口感应加热技术的两种铸锭进行了解剖:在自然凝固条件下,缩孔深度为150 mm;感应加热输入功率为13 kW时,冒口凝固时间延长40%,缩孔深度减少至95 mm。研究结果表明,感应加热技术输入的外热源可以控制铸锭冒口凝固进程,延缓冒口凝固时间,减少缩孔深度,并可显著减小冒口尺寸,提高铸锭利用率。

铸锭;感应加热;缩孔;数值模拟

大型铸锭凝固过程中的液态收缩和凝固收缩必须由冒口进行补缩,如果冒口补缩不足,会导致缩孔深入锭身,严重时将造成整支铸锭报废。工业生产中主要采用大尺寸冒口的方法来保证锭身的充分补缩,这种方法严重降低铸锭的利用率。因此,如何既能缩小冒口尺寸,又能保证铸锭质量一直是铸锭领域难以解决的技术难题。

针对这一技术问题,一些新的技术手段和工艺方法应运而生,其核心是通过外热源来补偿冒口的热量散失,延缓冒口凝固时间,提高冒口补缩效率。采用的冒口外热源主要有:电阻加热,等离子体加热,石墨电极加热,电渣补缩等[1-4]。但上述技术均存在明显不足,这些加热方式加热面积小或者加热效率低。相比较而言,电磁感应加热是外加交变电磁场在熔体的“透入层”内产生焦耳热的过程,具有加热效率高、加热速度快、加热过程便于控制等优点。同时,感应加热还可以产生电磁搅拌效果改善液态金属的流动状态[6-9],促使枝晶熔断以及夹杂物上浮,提高铸锭质量。

应上述工程应用的需求,开发了铸锭冒口感应加热专利技术。本文通过数值模拟和铸锭测温及解剖试验相结合的方法对这项新技术开展了研究工作,分析了冒口感应加热过程中的磁场、温度场分布情况,同时,得到了不同输入功率对铸锭凝固过程温度场、缩孔尺寸及分布的影响规律。为铸锭冒口感应加热技术的推广应用提供了理论方法和试验依据。

1 感应加热过程数学模型

冒口感应加热过程涉及电磁场理论分析及瞬态热分析,其物理求解模型可以用经典的理论数学模型加以描述。

1.1 电磁场理论模型

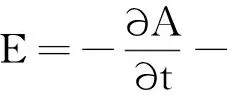

本文涉及中频感应加热电磁场问题,电源频率较低,满足似稳条件,可忽略位移电流的影响[10]。在似稳条件下,Maxwell方程组描述表达式如下:

▽

式中,H为磁场强度;J为电流密度;B为磁感应强度;E为电场强度。

媒质本构方程如下:

式中,σ为电导率,单位S/m;μ为磁导率,单位H/m。

在模拟计算中将所研究的场域分为涡流区和非涡流区。区域1为产生感应电流的热熔体涡流区,区域2为空气和源电流区的非涡流区。为了简化计算,引入磁矢量势A和电标量势Φ。

将式(6)、(7)代入式(1)、(2),并采用库仑规范▽·A=0[7],在旋度-旋度方程中插入罚函数项-▽μ▽·A,可得涡流区和非涡流区的场方程分别为:

(8)

(9)

(10)

电磁场模拟计算过程中,边界条件为施加磁矢量平行边界,在计算中将工件内部轴线定义成平行边界条件。在研究中区域足够远的位置做一闭合面或曲线,近似认为此闭合曲线上的磁矢量势A=0。

1.2 温度场理论模型

感应加热过程中热量传递可以由Fourier导热微分方程描述。

(11)

式中,qv为内热源强度,qv=Q1+Q2;r为极坐标;Q1为熔体凝固时结晶潜热项;Q2为焦耳热;k为热传导系数;ρ为材料密度;c为材料比热容;t为时间;L为凝固潜热;fs为固相率;σ为电导率;ω为角频率;Ar为电流密度实部;Ai为电流密度虚部。

在温度场计算时,为了计算方便可以将热边界条件统一用第三类边界条件表示:

式中,λ为导热率;heff为等效热流密度;T为熔体温度;Tf为环境温度。

2 感应加热过程数值模拟计算

本文研究对象具有明显的轴对称特征,可以采用2D模型进行数值模拟计算。同时,该数值模拟计算过程涉及电磁场与温度场的耦合计算,可以将整个物理过程看成是以谐态的电磁场生成焦耳热作为热源的温度场瞬态热分析,该过程将借助ANSYS软件顺序耦合计算方法进行求解。

2.1 有限元几何模型及网格划分

由于研究对象的轴对称性,采用了1/4模型。该模型由铸锭、耐火砖、保温剂、锭模、感应线圈、空气等几部分组成。涡流产生的焦耳热主要集中在“透入层”内,因此将透入层划分3至5层的网格单元,以适应感应加热涡流和温度场的求解精度,同时为了提高效率,网格密度由表面向中心逐渐递减。表1列出了各主要部分几何模型尺寸。图1为模型及网格划分示意图。

2.2 材料热物性参数

铸锭所用材质为MonelK400合金,数值模拟计算过程中应用的导热系数、密度、热焓、电阻率等主要物理性能参数均设置为与温度相关的函数。且试验温度高于居里温度,相对磁导率设置为1,固相点为1 300℃,液相点为1 350℃。锭模材料为HT250,冒口保温材料为轻质耐火砖。

表1 几何模型的尺寸

图1 几何模型及网格划分

2.3 初始条件及边界条件

温度场计算初始条件定义如下:熔体初始温度为1 400℃,冒口保温材料为80℃,模具温度为150℃。铸锭及模具外表面对流换热系数取65 W/(m2·K)。磁场计算边界条件为远场空气,磁边界为无限远处矢量磁位A=0,感应电源输出频率为2 200 Hz,以电流密度方式加载初始磁边界。

3 结果与讨论

3.1 磁力线分布

图2为感应加热输入功率为13 kW时磁力线分布模拟计算结果。感应加热过程中磁力线主要集中在冒口外部。根据感应加热原理,冒口液态金属内感生涡流存在集肤效应,感应加热过程中涡流集中在冒口近表面区域,感应加热产生焦耳热的86.5%集中在透入层内。因此,冒口感应加热主要是透入层内涡流生成热量的过程,弥补冒口外表面散热,非常有利于提高冒口补缩作用。

3.2 温度场分布

图3为铸锭凝固过程温度场分布。其中图3(a)反映出锭身的凝固趋势:径向从四周向芯部推进,轴向上从底部向顶部推进。同时,发现锭身发生凝固的时候,冒口外表面及顶面温度显著下降,部分熔体已经发生了凝固。图3(c)为凝固进行900 s时的温度分布,锭身整体温度降至固相线以下,基本完成凝固。此时,冒口区域大部分熔体也发生凝固,仅有少量熔体存在,并且冒口区域出现类似“U”型温度场分布。图3(e)凝固时间为950 s时,冒口区域存在的少量熔体被闭合的凝固壳包围,形成热节。随着凝固进行,冒口区域熔体全部凝固。图3(g)显示铸锭整体凝固结束时间接近1 000 s。

图2 磁力线分布

根据以上结果可以推测,对于传统铸锭凝固过程,该冒口基本能满足锭身的补缩要求。但是,鉴于锭身整体凝固结束时,冒口仅有少量的熔体存在,因此,在这种生产方式下将无法再进一步减小冒口尺寸。

图3(b)为冒口感应加热时间为600 s时温度场分布,与图3(a)对比,锭身凝固趋势与传统凝固基本相似,但是冒口区域温度场分布却明显不同,图3(b)仅在冒口顶部较小区域内温度下降明显。图3(d)与图3(c)相比,锭身已经基本凝固,但此时冒口区域大部分处于熔体状态,这是由于感应加热给冒口输入的热量,使得该冒口熔体长时间处于高温状态,并且冒口区域等温线较为平缓,这种冒口凝固方式不同于传统铸锭凝固过程中的U型或V型分布的等温线特征。图3(h)凝固时间为1 500 s,冒口及锭身已经全部凝固。

冒口凝固后期的温度场分布云图非常明确地说明:感应加热条件下冒口区域形成近似水平的等温线分布特征,感应加热冒口的凝固过程是自下而上推进。可以肯定,这种冒口区域凝固推进方式特别有利于冒口对锭身的充分补缩。

因此,通过冒口感应加热可以提高冒口补缩效率,减小冒口尺寸,达到提高铸锭利用率的目的,这对于特大型铸锭,经济效果会非常显著。

(a)自然冷却条件,600s (b)输入功率13kW,加热时间600s (c)自然冷却条件,900s (d)输入功率13kW,加热时间900s (e)自然冷却条件,950s (f)输入功率13kW,加热时间1200s (g)自然冷却条件,1000s (h)输入功率13kW,加热时间1500s

图3 温度场分布云图

Figure 3 The nephogram of temperature field distribution

(a) 自然冷却方式 (b) 输入功率13 kW

图4 冒口内部测温点冷却曲线

Figure 4 The cooling curve of riser at internal temperature measuring point

(a) 自然冷却 (b) 输入功率13 kW

3.3 测温试验结果分析

为了验证模拟结果的准确性,使用B型铂铑热电偶对铸锭凝固过程进行了测温试验。在一系列测温点中选取一个特定测温点的冷却曲线表征冒口的凝固特征,所选测温点位于冒口内部,距冒口中心线50 mm,距冒口下端面80 mm。将实测结果与模拟计算结果进行对比验证,结果如图4所示。并且进行了误差分析,铸锭自然冷却的数值模拟计算结果与实测结果的最大误差值为2.8%,冒口感应加热输入功率为13 kW时,最大误差值为1.5%。数值模拟结果与试验测温结果吻合度较高。

3.4 缩孔形态及缩孔深度

图5为自然冷却条件与感应加热输入功率为13 kW时的缩孔分布。对比自然冷却条件缩孔分布,可以看出输入功率为13 kW时,缩孔深度减小。自然冷却时缩孔深度为150 mm,输入功率为13 kW时缩孔深度减小到95 mm。同时,缩孔形态也受感应加热的影响,自然冷却时,缩孔为深“V”字型,冒口感应加热时,缩孔形态变为浅“U”字型。这主要与凝固过程中冒口凝固方式有关。同时从图5可以看出,模拟计算结果与解剖结果吻合度较高。

4 结论

(1)系统研究了冒口感应加热技术及铸锭凝固过程,并运用计算机进行数值模拟计算,得到了不同输入功率下铸锭的磁场分布及温度场分布。温度场计算结果表明,冒口感应加热技术可以控制和改变铸锭冒口的凝固进程,延缓冒口凝固时间,提高冒口补缩效率。

(2)构建了冒口感应加热技术的数值模拟模型,通过实际铸锭测温试验及解剖验证,数值模拟计算结果与试验结果吻合度良好,说明该模型可以准确描述冒口感应加热过程。

(3)采用冒口感应加热技术,明显改善缩孔形态并且减小缩孔深度,因而可以减小冒口尺寸提高铸锭利用率。

[1] 施小健. 大型螺旋桨冒口电阻加热装置: 中国, 201020569609.8[P].2011-06-15.

[2] 夏立军, 李殿中, 王雪东,等. 一种5吨至600吨钢锭冒口的等离子埋弧加热装置: 中国, 201210319706.5[P]. 2012-12-19.

[3] 杨吉松, 丁怀军, 廖青,等. 一种铸造用冒口加热器:中国, 200920064643.7[P]. 2010-3-3.

[4] Mitchell A. Electroslag hot-topping of heavy ingots[J]. Ironmaking &Steelmaking,1979,6(1):32-37.

[5] Hansson S, Fisk M. Simulations and measurements of combined induction heating and extrusion processes[J]. Finite Elements in Analysis & Design, 2010, 46(10):905-915.

[6] Gao A, Li D, Wang Q, et al. Analysis of an automatic steel-teeming method using electromagnetic induction heating in slide gate system[J]. ISIJ international, 2010, 50(12): 1770-1776.

[7] 吴志刚, 胡锐, 高中堂,等. Ni-20Cr-18W 高温合金近液相线熔体处理温度场模拟及参数优化[J]. 中国有色金属学报, 2014, 24(6):1434-1440.

[8] 韩至成. 电磁冶金学[M]. 北京:冶金工业出版社, 2001.

[9] Biro O, Preis K. Finite element analysis of 3-D eddy currents[J]. Magnetics, IEEE Transactions on, 1990, 26(2): 418-423.

[10] Tavakoli M H, Karbaschi H, Samavat F, et al. Numerical study of induction heating in melt growth systems-Frequency selection[J]. Journal of Crystal Growth, 2010, 312(21): 3198-3203.

编辑 杜青泉

Research on Induction Heating Technology of Ingot Riser

Zhao Hongchang, Gu Tao, Wang Mingjia, Li Yanmei, Wei Hongyu, Niu Qinghai

A new induction heating technology for ingot riser has been developed, and the influence rules of induction heating technology on the solidification process have been researched systematically. By adopting the finite element simulation for the solidification process of ingot under the induction heating condition, the distribution of electromagnetic field and temperature field in the area of riser have been obtained, and the depth and shape of shrinkage have been predicted. Then, by the temperature measurement test of actual ingot and the dissecting experiment of ingot, the results of numerical simulation have been verified with superior data coincidence. Two kinds of ingot with the traditional process of natural solidification and the induction heating technology have been disserted. Under the natural solidification condition, the depth of shrinkage is 150 mm; when the input power of induction heating is 13 kW, the setting time of riser extends 40%, and the depth of shrinkage decreases to 95 mm. The results show that the outer heat source of induction heating technology can control the solidification process of ingot riser, extend the setting time of riser, decrease the depth of shrinkage, and reduce the size of riser significantly as well, so as to improve the utilization of ingot.

ingot; induction heating; shrinkage; numerical simulation

2016—02—17

赵红昌,男,从事大型铸锭凝固技术及数值模拟研究。

王明家,男,从事大型铸锻件材料及制造技术研究。

TG244+.3;O242.2

A