氮化硅结合碳化硅多孔陶瓷支撑体的制备与表征

2016-12-06罗马亚陈常连黄小雨王璀璨叶旭辉黄志良张占辉

罗马亚,陈常连,黄小雨,王璀璨,叶旭辉,黄志良,张占辉

武汉工程大学材料科学与工程学院,湖北 武汉 430074

氮化硅结合碳化硅多孔陶瓷支撑体的制备与表征

罗马亚,陈常连*,黄小雨,王璀璨,叶旭辉,黄志良,张占辉

武汉工程大学材料科学与工程学院,湖北武汉430074

以碳化硅、硅粉为主要原料,以氧化铝和氧化钇为烧结助剂,通过添加不同质量分数的淀粉为造孔剂,采用反应烧结方式制备了系列氮化硅结合碳化硅多孔陶瓷支撑体,并对烧成样品的物相、显微结构、孔隙率、抗折强度、孔径分布、纯水通量和耐酸碱性能进行了分析和表征.结果表明,样品的主晶相为碳化硅和氮化硅,还有少量的焦硅酸钇和塞隆;随着淀粉质量分数的增加,样品的孔隙率随之增大,样品的抗折强度随之减小,同时样品的平均孔径和纯水通量随淀粉质量分数的增加均呈现先增大后减小的趋势;样品有良好的耐酸碱性能,在标准酸性和碱性条件下的质量损失率分别为1.96%~2.04%、3.96%~4.13%;当淀粉的质量分数为3%时,烧成样品的孔隙率为41.8%,抗折强度为18.1 MPa,孔径主要分布在0.7 μm~2.5 μm之间,纯水通量最高,可达9.2 m3/(m2·h),综合性能较佳.

碳化硅;氮化硅;孔隙率;抗折强度;孔径分布

1 引言

多孔陶瓷膜具有稳定的物理化学性质使其可在苛刻条件下做过滤介质重复使用,成为了21世纪最有潜力的绿色无机膜材料[1].多孔陶瓷支撑体作为多孔陶瓷膜的基体,其性能的好坏直接影响多孔陶瓷膜的使用,优良的陶瓷支撑体应具备高强度、高孔隙率、孔径分布窄、通量大的特点.氮化硅结合碳化硅(silicon nitride-bonded silicon carbide,简称:SNBSC)多孔陶瓷是以碳化硅为基体、氮化硅为第二相材料的多孔复合陶瓷,这种复合陶瓷不仅结合了氮化硅和碳化硅的高强度、高硬度、抗氧化、耐高温、化学稳定性强的特点,而且制备方法简单,烧制温度较低,大大节约成本,因此是制备多孔陶瓷膜支撑体的优选材料,可应用于环境治理方面,如高温烟气处理、工业废水处理等[2-5].虽然氮化硅结合碳化硅陶瓷一直受到国内外众多学者的关注,但其研究主要集中在氮化硅晶须或颗粒如何增韧碳化硅陶瓷等方面,有关氮化硅结合碳化硅多孔陶瓷作为陶瓷膜支撑体的研究较少,并且部分学者制备出的氮化硅结合碳化硅多孔陶瓷孔隙率并不高,对多孔陶瓷的孔径和通量也并未作出表征[6-7].作为苛刻环境下的吸附过滤介质,多孔陶瓷支撑体的过滤效率与其孔隙率和孔径的分布密不可分,对于颗粒堆积所形成的氮化硅结合碳化硅多孔陶瓷来说,其孔隙率需大于36%才能保证较好的连通度,并且其孔径分布越窄,越可保证过滤的精度[8-9].目前为了提高多孔陶瓷的孔隙率和通量常采用的方法是添加造孔剂,其原理是利用这些物质燃烧或挥发留下的孔来提高基体的孔隙率,加大基体的连通度.常用的造孔剂可分为无机造孔剂和有机造孔剂两大类,淀粉属于有机造孔剂,具有廉价、方便易得、造孔效果好等特点,近年来受到国内外众多研究人员的广泛青睐.多孔陶瓷中仅以颗粒堆积所形成的孔隙率一般在30%~35%之间,Prabhakaran[10]等人以淀粉为造孔剂制备得到了孔隙率高达76%的多孔氧化铝陶瓷,这也说明淀粉可有效提高陶瓷基体的孔隙率.本实验以制备满足陶瓷膜支撑体要求的氮化硅结合碳化硅多孔陶瓷支撑体为目的,通过加入淀粉作为造孔剂,利用反应烧结工艺制备得到氮化硅结合碳化硅多孔陶瓷支撑体,并研究了淀粉质量分数对其物相变化、显微结构、孔隙率、抗折强度、纯水通量、孔径分布和耐酸碱性能的影响.

2 实验部分

2.1实验原料

实验原料:碳化硅(SiC),郑州利锋磨料磨具有限公司,D50=19.2 μm,纯度>97.5%;硅粉(Si),成都锦淳金属材料有限公司,D50=20.3 μm,纯度>99.5%;氧化铝(Al2O3),国药集团化学试剂有限公司,分析纯;氧化钇(Y2O3),国药集团化学试剂有限公司,分析纯;淀粉,丹江口荣顺磨具有限公司,D50=16.23 μm,市售;无水乙醇,天津博迪化工股份有限公司.

2.2实验过程

本实验以SiC和Si为主要原料,以Al2O3和Y2O3为烧结助剂,以淀粉为造孔剂设计了如表1所示的配方.

表1 实验配方Tab.1Experimental formulation

按表1所设计配方精确称取一定量SiC、Si、Al2O3、Y2O3和淀粉后置于球磨罐中,加入适量无水乙醇为介质,以转速180 r/min球磨4 h,将球磨后的浆料置于90℃的烘箱中干燥5 h得到干燥好的混合料.称取一定量的混合粉料置于压片机上压制成型,将样品置于管式炉中,在空气气氛中在600℃的温度下预烧2 h,得到预烧后的坯体,按照设计的温度制度,将预烧后的坯体置于管式炉中,采用反应烧结方法,在氮气气氛下进行烧结,烧结过程结束后样品随炉冷却至室温即可得到SiC陶瓷.烧成温度制度如图1所示.

图1 氮化硅结合碳化硅多孔陶瓷支撑体的烧成制度Fig.1Sintering system of porous ceramics supports of SNBSC

2.3实验表征

采用日本理学D/MAX-IIIB型转靶粉末X射线衍射(XRD)仪分析氮化硅结合碳化硅多孔陶瓷的物相组成,使用CuKα射线,2θ扫描范围10°~80°;选用QUANTA400型扫描电镜(SEM)分析烧成样品的显微结构;利用阿基米德排水法原理结合静水力学称重法测定氮化硅结合碳化硅多孔陶瓷的显气孔率;选用WDW-50型微机控制保温材料试验机,采用三点弯曲法测试烧成样品的抗折强度;根据GB/T 1969-1996的要求对多孔陶瓷的渗透率进行测定;测试条件为:固定测试气体压力为0.1 MPa,持续5 min测定;按GB1970-96配制20%的硫酸溶液和1%的NaOH溶液测定烧成样品的耐酸碱性能;根据气体泡压法原理,采用PoroluxTM500型毛细流孔径分布仪,测试样品的孔径分布及孔径对气流量的贡献.

3 结果与讨论

3.1烧成样品的物相

图2为未添加造孔剂和添加质量分数为3%的淀粉的烧成样品的XRD图谱.从图2可以看出烧成样品的主要物相为SiC、α-Si3N4和β-Si3N4,存在少量的Y2Si2O7和Si5AlON7.烧成样品中检测出Si3N4的衍射峰说明,在烧结的过程中Si粉与氮气发生反应生成了Si3N4,样品的确发生了反应烧结.烧成样品中出现少量杂质峰,原因在于工业制备的SiC及Si粉体颗粒表面往往会包裹一层SiO2或SiO层[11],在烧结过程中,Y2O3与SiO2或SiO层发生反应生成Y2Si2O7,并且Al2O3与反应生成的Si3N4进一步反应生成Si5AlON7,淀粉的添加并不会改变样品的物相.

图2 氮化硅结合碳化硅多孔陶瓷支撑体的XRD图谱(a)未添加淀粉;(b)添加质量分数为3%的淀粉Fig.2XRD patterns of porous ceramics supports of SNBSC(a)without starch and(b)with mass fraction of starch of 3%

3.2烧成样品的显微结构

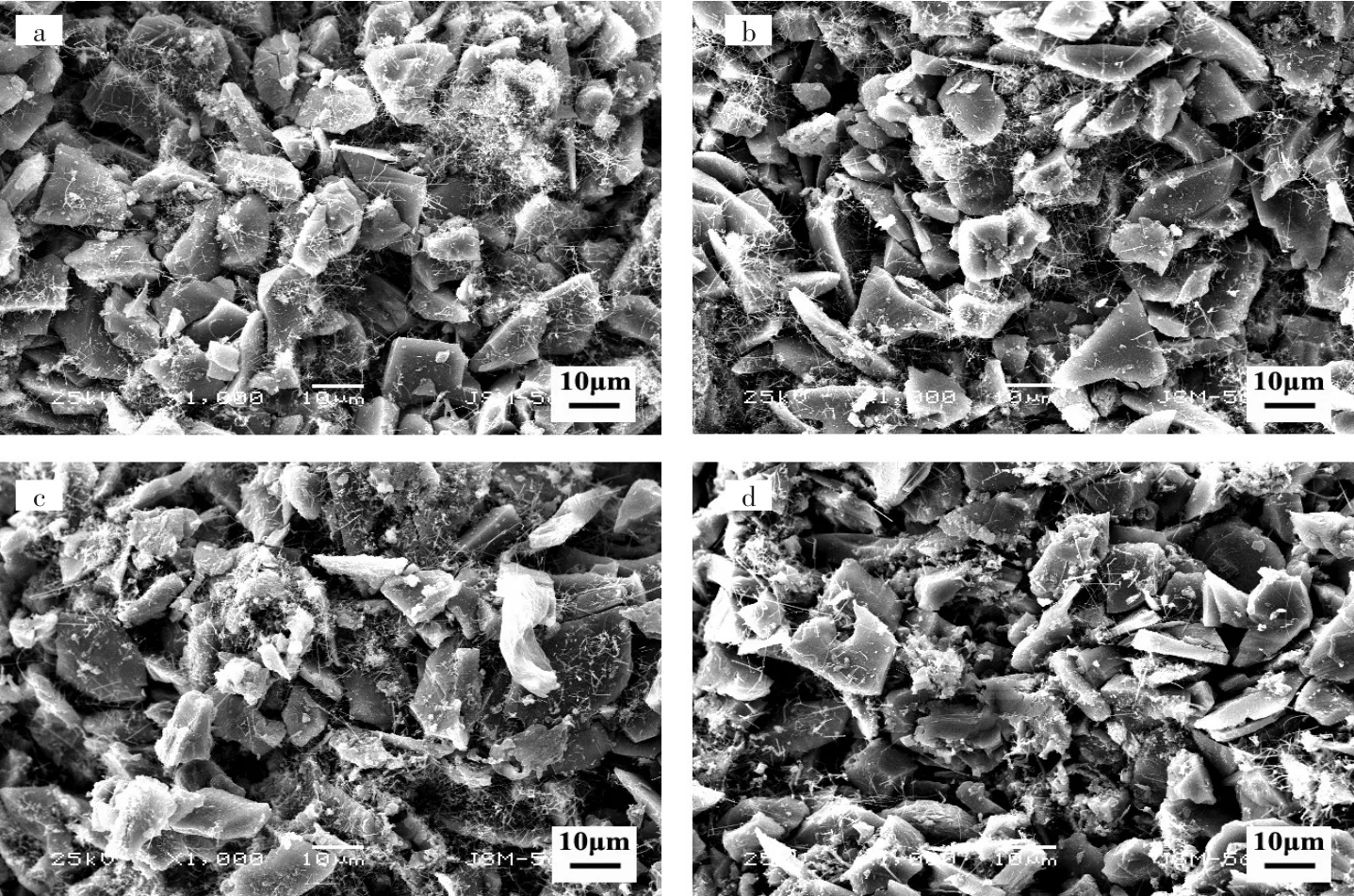

图3为添加不同质量分数的淀粉的烧成样品断面的SEM图像,对比这4张图像可以看出,烧成样品内部存在许多孔,随着淀粉质量分数的增加,样品内孔的数量明显增加.在碳化硅颗粒间生长着一些晶须状的氮化硅,这些氮化硅晶须相互交织,搭接在碳化硅颗粒间,表明样品的确发生了反应烧结,并与XRD的图谱分析结果相一致.

3.3氮化硅结合碳化硅多孔陶瓷的性能

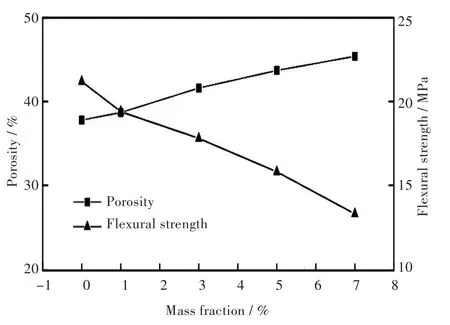

3.3.1孔隙率与抗折强度氮化硅结合碳化硅多孔陶瓷的孔隙率与抗折强度随淀粉质量分数变化的趋势如图4所示.从图4可以看出,烧成样品的孔隙率随着淀粉的质量分数增加而不断增加,而样品的抗折强度随之不断下降.添加质量分数为7%的淀粉的烧成样品,其孔隙率最高,为45.1%,但抗折强度最低,仅为12.3 MPa;不添加淀粉的烧成样品的抗折强度最高,可达22.3 MPa,但其孔隙率最低,为37.1%;淀粉质量分数为3%时,样品的孔隙率和抗折强度均较为适中,分别为41.8%和18.1 MPa.据此认为,在空气气氛、温度为600℃的条件下,淀粉与氧气反应并以水蒸汽和二氧化碳的形式从烧成样品中排出,因此淀粉最初所在的地方形成孔洞,并且淀粉添加量越多,形成的孔洞越多,孔洞之间相互形成孔道,增加了样品的孔隙率,加上孔隙率的绝对增加,样品的抗折强度基本呈直线下降,淀粉添加量较少时下降较快,添加量增多后较缓下降,这与添加淀粉的质量分数和粒径有关.淀粉的粒径较小,少量加入时不易分散在原料中,导致部分淀粉聚集后烧失形成大孔,氮化硅晶须对碳化硅颗粒的搭接效果降低,因此抗折强度下降较快,但淀粉的加入量增多会使其连续分布在碳化硅颗粒间,烧失后形成大量均匀的小孔,虽然孔隙率的增加会导致抗折强度迅速下降,但由于所形成的孔较小,氮化硅晶须对碳化硅颗粒的搭接程度相对小幅增加,因此抗折强度较缓下降.

图3 添加不同质量分数淀粉的氮化硅结合碳化硅多孔陶瓷支撑体的SEM图片(a)1%,(b)3%,(c)5%,(d)7%Fig.3SEM images of porous ceramics supports of SNBSC with mass fractions of starch(a)1%,(b)3%,(c)5%and(d)7%

图4 淀粉的质量分数对氮化硅结合碳化硅多孔陶瓷支撑体的孔隙率和抗折强度的影响Fig.4Effect of the mass fraction of starch on the porosity and flexural strength of porous ceramics supports of SNBSC

3.3.2孔径与孔径分布本实验以中流量孔径作为烧成样品的平均孔径[12].各配方烧成样品的中流量孔径如表2所示.

表2 氮化硅结合碳化硅多孔陶瓷支撑体的中流量孔径Tab.2Mean-flow pore diameter of porous ceramics supports of SNBSC

从表2可以得知,淀粉的质量分数从0添加到3%时,样品的平均孔径逐渐从0.89 μm增加至1.14 μm,随后平均孔径随着淀粉添加量的增加而减小,当添加淀粉质量分数为7%时,样品的平均孔径减小到0.47 μm.图5给出各样品的孔径分布对流量百分比的影响.从图5中可以看出,不添加淀粉的烧成样品的孔径分布对流量的贡献与添加质量分数1%的淀粉的样品的状况较为类似,对流量有较大影响的孔径都主要分布在0.4 μm~2.1 μm,但添加质量分数1%淀粉的烧成样品的气通量峰值高于未添加淀粉的样品.淀粉质量分数为3%时,烧成样品的孔径主要分布在0.7 μm~2.5 μm的范围内,在0.7 μm~1.5 μm范围的孔对气流量有较多贡献.当添加淀粉质量分数为5%和7%时,样品内部以小孔居多,且孔径分布较窄,添加淀粉质量分数7%的样品的孔径分布最窄,介于0.25 μm~1 μm之间.出现这种现象可能的原因是,由于淀粉的粒径小于碳化硅和硅粉的粒径,当添加淀粉的质量分数小于3%时,部分淀粉聚集后烧失形成大孔,平均孔径相对增大,孔隙率也相应增加,但当添加淀粉的质量分数为5%~7%时,淀粉以连续相的形式填充在颗粒间堆积形成的空隙中,淀粉在预烧后排出,会形成许多连续通道和小孔,样品内部的平均孔径相对减小,但样品孔隙率仍继续增加.

图5 不同质量分数淀粉的氮化硅结合碳化硅多孔陶瓷支撑体的孔径分布Fig.5Pore size distribution of porous ceramics supports of SNBSC with different mass fractions of starch

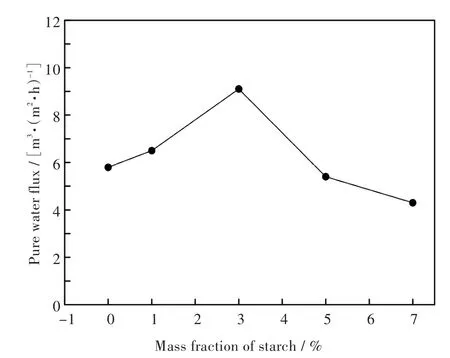

3.3.3纯水通量样品的纯水通量与淀粉的质量分数之间的关系曲线如图6所示.从图6可以看出随着造孔剂含量的增多,样品的纯水通量从5.9 m3/(m2·h)上升至9.2 m3/(m2·h)再迅速降低至4.3 m3/(m2·h),添加质量分数为3%淀粉的烧成样品其纯水通量最高.这种现象的出现与样品内部的孔径大小有关,在相同压力下,孔径较大的孔比孔径较小的孔更易使测试流体通过,这与表2和图5中的中流量孔径及孔径分布对流量贡献的分析结果相一致,即纯水通量与中流量孔径呈正比,中流量孔径越大,其纯水通量越高,反之则越低.添加淀粉质量分数为3%的样品,中流量平均孔径最大,纯水通量最高;添加淀粉质量分数为7%样品的中流量孔径最小,其纯水通量最低.

3.3.4耐酸碱性图7为烧成样品分别在标准酸和碱溶液条件下持续1 h测得的质量损失率.从图7中可以看出,在标准酸性条件下,样品的质量损失率基本稳定在1.96%~2.04%之间,样品具有较佳的耐酸性能;在标准碱性条件下,样品的质量损失率基本稳定在3.96%~4.13%之间,样品的耐碱性能指标也符合标准要求的范围.相比而言,烧成样品的耐酸性优于耐碱性,这与烧成样品的物相及含量有关:样品的主要物相SiC和Si3N4都具有较强的耐酸碱性能,但由于原料中添加了Y2O3作烧结助剂,因此烧结后的样品内部存在少量的Y2Si2O7,该种化合物是酸性氧化物,其含量在每个样品中的含量也可能略有差异,而且该化合物在碱性环境下,容易溶解而造成样品的质量损失,并出现小幅差异.

图6 淀粉的质量分数对氮化硅结合碳化硅多孔陶瓷支撑体的纯水通量的影响Fig.6Effect of the mass fraction of starch on the pure water flux of porous ceramics supports of SNBSC

图7 标准酸(碱)溶液下氮化硅结合碳化硅多孔陶瓷支撑体的质量损失率Fig.7Mass loss rate of porous ceramics supports of SNBSC in standard acid(alkali)solution

4 结语

本实验以SiC、Si为主要原料,以Y2O3和Al2O3为烧结助剂,通过添加不同质量分数的淀粉为造孔剂,反应烧结得到了系列氮化硅结合碳化硅多孔陶瓷支撑体,研究结果表明:

1)烧成样品的主要物相为SiC和Si3N4,并存在少量的Y2Si2O7和Si5AlON7,淀粉的添加不会使烧成样品的物相发生改变.

2)通过添加不同质量分数的淀粉作为造孔剂反应烧结得到的样品孔隙率为37.1%~45.1%,抗折强度为12.3 MPa~22.3 MPa,且样品的孔隙率随着淀粉的添加量的增加而上升,样品的抗折强度随之下降.烧成样品的平均孔径随着淀粉的质量分数增加先从0.89 μm增大至1.14 μm,而后降低为0.47 μm.烧成样品的纯水通量与平均孔径成正比,当平均孔径最大时,样品的纯水通量最大,为9.2 m3/(m2·h).烧成样品的耐酸性强于耐碱性,耐酸性测试后样品的质量损失率在1.96%~2.04%之间,耐碱性测试后样品的质量损失率在3.96%~4.13%之间.

3)淀粉的质量分数为3%时,样品的抗折强度为18.1 MPa,孔隙率为41.8%,纯水通量为9.2 m3/(m2·h),综合性能最佳.

[1]孟广耀,陈初升,刘卫,等.陶瓷膜分离技术发展30年回顾与展望[J].膜科学与技术,2011,31(3):86-95. MENG G Y,CHEN C S,LIU W,et al.Ceramic membrane technology:30 years retrospect and prospect[J].Membranescienceandtechnology,2011,31(3):86-95.

[2]CHEN S T J,YANG J M.Quantitative determination of thestabilityofSiCwhiskerinreaction-bonded/ hot-pressed Si3N4composites by X-ray diffraction[J]. Journal of materials science,1992,28(19):5123-5132.

[3]WANG C M,PAN X Q,RÜHLE M,et al.Silicon nitride crystal structure and observations of lattice defects[J]. Journal of materials science,1996,31(20):5281-5298.

[4]ROCHA I C C,MARQUES J J,SILVA A S.Effects of ultrasoundontheperformanceimprovementof wastewater microfiltration through a porous ceramic filter[J].Brazilian journal of chemical engineering,2009, 26(4):641-648.

[5]JO Y M,HUCHISON R,RAPER J A.Preparation of ceramic membrane filters,from waste fly ash,suitable forhotgascleaning[J].Wastemanagement& research,1996,14(3):281-295.

[6]JING Y,DENG X,LI J,et al.Fabrication and properties of SiC/mullite composite porous ceramics[J].Ceramics international,2014,40(1):1329-1334.

[7]HU H L,ZENG Y P,XIA Y F,et al.Rapid fabrication of porous Si3N4/SiC ceramics via nitridation of silicon powder with ZrO2as catalyst[J].Ceramics international,2014,40(5):7579-7582.

[8]饶安平,桂明玺.采用陶瓷过滤器的高温烟气处理技术[J].国外耐火材料,2003,28(6):22-26.

[9]李俊峰,林红,李建保.碳化硅多孔陶瓷气孔率和强度影响因素[J].无机材料学报,2011,26(9):944-948. LI J F,LIN H,LI J B.Influence factors on the porosity and strength of SiC porous ceramic[J].Journal of inorganic materials,2011,26(9):944-948.

[10]PRABHAKARAN K,MELKERI A,GOKHALE N M,et al.Preparation of macroporous alumina ceramics using wheat particles as gelling and pore forming agent[J].Ceramics international,2007,33(1):77-81.

[11]姜洪舟.无机非金属材料热工设备[M].武汉:武汉理工大学出版社,2012:532.

[12]李忠全.气泡法测定多孔材料的中流量孔径[J].粉末冶金工业,1996,6(6):14-18. LI Z Q.Determinging mean-flow pore size of porous material with gas bubble method[J].Powder metallurgy industry,1996,6(6):14-18.

本文编辑:张瑞

Preparation and Characterization of Porous Ceramic Supports of Silicon Nitride-Bonded Silicon Carbide

LUO Maya,CHEN Changlian*,HUANG Xiaoyu,WANG Cuican,YE Xuhui,HUANG Zhiliang, ZHANG Zhanhui

School of Materials Science and Engineering,Wuhan Institute of Technology,Wuhan 430074,China

A series of porous ceramic supports of silicon nitride-bonded silicon carbide(SNBSC)were prepared by reactive sintering,using silicon carbon powder and silicon powder as raw materials,alumina and yttrium oxide as sintering additives and different mass fractions of starch as pore-forming agent.The crystal phase,micro⁃structure,porosity,flexural strength,pore size distribution and acid and alkali resistance of the samples were characterized.The results show that the main crystal phases of the samples are silicon carbide and silicon nitride,and the minor phases are yttrium pyrosilicate and sialon.The porosity of the samples increases while the flexural strength decreases with the mass fraction of starch increasing,respectively.Simultaneously,the mean pore diameter and the pure water flux of the samples both increase and then decrease with the increase of the mass fraction of starch.The porous ceramic supports of SNBSC exhibit good acid and alkali resistance,and the mass loss rates are 1.96%-2.04%in standard acidic conditions and 3.95%-4.13%in standard alkaline condi⁃tions,respectively.They also show better comprehensive properties with porosity of 41.8%,flexural strength of 18.1 MPa,pore diameters in the range of 0.7 μm and 2.5 μm,and the maximum value of pure water flux of 9.2 m3/(m2·h)when the mass fraction of the starch is 3%.

silicon carbon;silicon nitride;porosity;flexural strength;pore size distribution

TB321

A

10.3969/j.issn.1674⁃2869.2016.05.008

1674-2869(2016)05-0452-06

2015-12-22

湖北省科技支撑计划(2015BAA105)

罗马亚,硕士研究生.E-mail:174164946@qq.com

陈常连,博士,副教授.E-mail:cnsdqdccl@hotmail.com