ASME B31G-2012标准在含体积型缺陷管道剩余强度评价中的应用研究

2016-12-06青松铸范小霞阳梓杰米小双孙明楠周秀兰

青松铸范小霞阳梓杰米小双孙明楠 高 健 周秀兰

1.中国石油西南油气田公司安全环保与技术监督研究院 2.中国石油西南油气田公司重庆气矿3.中国石油西南油气田公司 4.成都城市燃气有限责任公司

ASME B31G-2012标准在含体积型缺陷管道剩余强度评价中的应用研究

青松铸1范小霞1阳梓杰2米小双3孙明楠1高健1周秀兰4

1.中国石油西南油气田公司安全环保与技术监督研究院 2.中国石油西南油气田公司重庆气矿3.中国石油西南油气田公司 4.成都城市燃气有限责任公司

青松铸等. ASME B31G-2012标准在含体积型缺陷管道剩余强度评价中的应用研究,天然气工业,2016,36(5):115-121.

为了确定石油天然气输送管道能否在规定的管道压力下正常运行,避免油气管道发生安全事故,必须对含体积型缺陷的管道进行剩余强度评价。以断裂力学和工程实践经验相结合的半经验公式作为含体积型缺陷管道进行剩余强度评价的标准已经被国内外所广泛采用。为此分析研究了ASME B31G-2012 标准的3种流变应力计算方法,得出各管线钢在选用不同方式计算流变应力时,管道剩余强度值之间所存在的差异,剩余强度评价结果也会存在着不同的保守性。进而计算了不同条件下安全系数的选取范围,讨论了地区等级变化对安全系数的影响程度;并针对ASME B31G-2012标准比较了原剩余强度计算公式和改进后的剩余强度计算公式,认为改进后公式通过改变鼓胀系数和缺陷投影面积降低了剩余强度评价结果的保守性;最后通过实际工程运用明确了流变应力、安全系数、剩余强度计算公式的选取原则。结论认为:在实际应用中需要综合考虑管道使用年限、管材性质、缺陷特征、所处地区等级、检测技术及业主要求等多方面的因素来确定如何选取评价管道剩余强度的相关参数。

体积型缺陷 腐蚀缺陷 流变应力 安全系数 ASME B31G-2012标准 剩余强度

NATUR. GAS IND. VOLUME 36, ISSUE 5, pp.115-121,5/25/2016. (ISSN 1000-0976; In Chinese)

油气长输管道在生产、施工、服役阶段都会在管壁产生体积型缺陷,体积型缺陷指管壁上的金属损失,其产生的主要原因是腐蚀。体积缺陷可大面积减薄管道的壁厚,降低管道的承压能力,导致管道穿孔或爆破,引发漏油、漏气事故,进一步导致火灾、爆炸和环境污染等严重事故[1]。为了确定管道能否在规定的压力下正常运行,避免事故发生,必须对含体积型缺陷的管道进行剩余强度评价。对于体积型缺陷,可采用3种方法进行评价:①将体积型缺陷当作裂纹型缺陷来处理,采用断裂力学方法进行评价;②采用断裂力学和工程实践经验相结合的半经验公式进行评价;③采用以弹塑性力学为基础的数值分析方法(极限承载能力分析)进行评价[2]。其中,采用断裂力学和工程实践经验相结合的半经验公式进行评价的方法从20世纪60年代开始推广,多个国家颁布了相关的评价标准及规范[3]。在这些标准规范中,由美国机械工程师协会颁布的ASME B31G-1984是各国研究腐蚀管道剩余强度评价最常用的标准,它同时也是一些评价标准的基础[4]。目前,该标准更新到ASME B31G-2012[5],在流变应力、安全系数和腐蚀缺陷投影面积的定义上存在着多种形式[6],导致在实际工程运用中无法正确合理地选择上述参数。因此笔者在众多学者研究成果[7-11]和实际工程应用的基础上,对ASME B31G-2012开展了以下研究工作:分析了3种流变应力对该剩余强度算法保守性的影响,结合实际工况明确了其选用范围;提出了安全系数的取值范围,分析了地区等级和管道壁厚变化对安全系数的影响;分析了该标准中2种剩余强度计算公式的保守性,结合实际工况明确了其选用范围。

1 流变应力分析

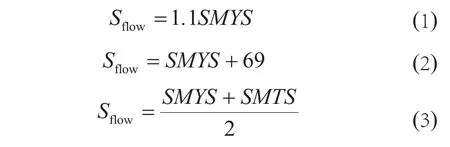

流变应力是考虑了实际材料的应变硬化效应而定义的一个虚拟屈服应力,材料达到该应力即发生失效。有学者指出,引起失效压力预测结果差异的主要因素在于流变应力的定义[12]。针对流变应力选取,ASME B31G-2012采用了国际上认可的3种流变应力:

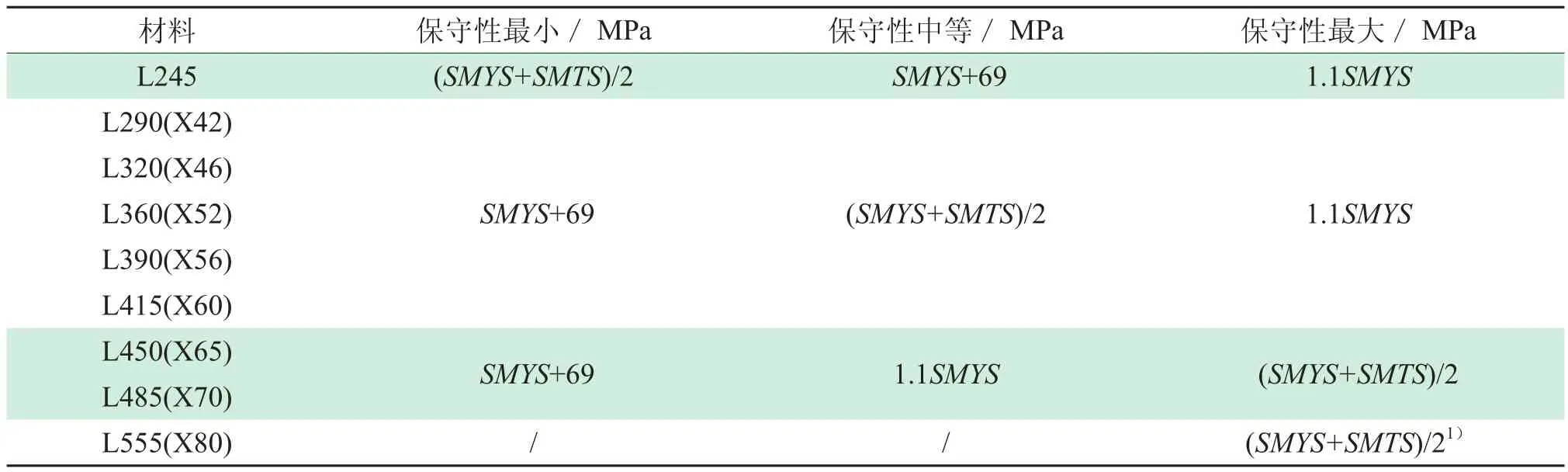

长输管道使用的管材和相应的屈服强度、抗拉强度、3种流变应力的计算结果及最大流变应力值与最小流变应力值的差如表1所示。管线钢屈服强度与3种流变应力值的关系如图1 所示。

表1 长输管道使用的管材和相应的屈服强度、抗拉强度、流变应力表

图1 3种流变应力值与管线钢屈服强度的关系图

对于低强度管线钢,不同流变应力之间的差距较大,随着管线钢钢级的增大,这种差距逐渐减小。这也说明,当管线钢钢级较低时,选择不同的流变应力对评价结果影响较大,当管线钢强度升高时(低于或等于L485或X70),选择不同的流变应力对评价结果影响较小。将上述管线钢的3种流变应力按大小进行排序,由于长输管道材料的变化,3种流变应力的大小排序将有所改变(表2)。

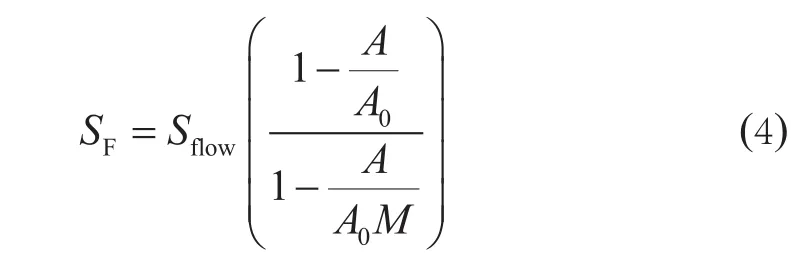

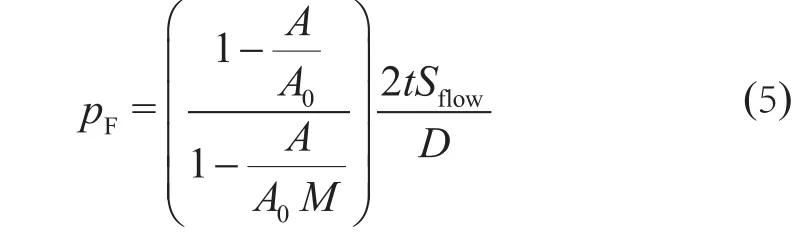

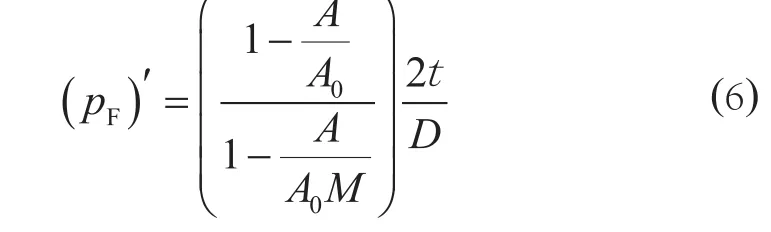

ASME B31G-2012以Folias 提出的半经验公式和NG-18表面缺陷计算公式为研究基础,定义了管道的预测环向失效应力,即

表2 管线钢3种流变应力排序表

将式(4)等式两端乘以2t/D,得到:

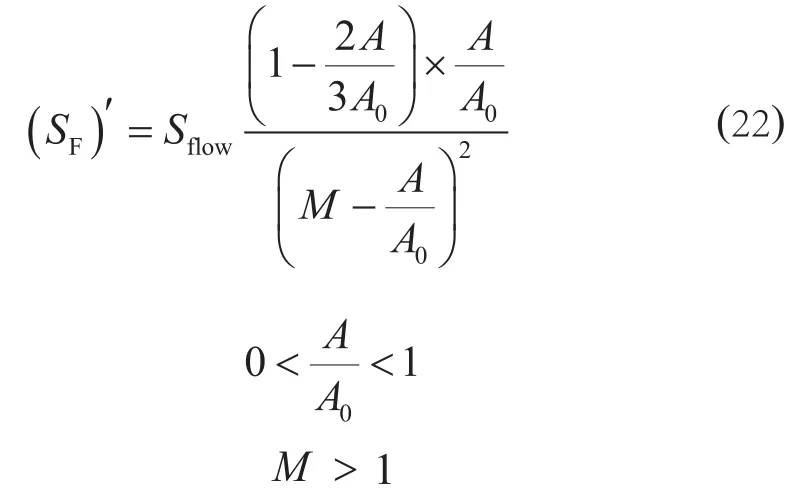

对Sfl ow进行求导计算得到结果如下:

由于公式(6)中的t、D的值均大于0,且0<A/ A0<1、M>1,可以得出(p)’>0,因此根据求导公式的意义,得出管道的pF与流变应力Sflow成正比。但由于对体积型缺陷进行剩余强度评价时有3种流变应力值可以选择,导致pF的计算结果不同:①选择较大的流变应力值会使该缺陷的失效压力较高,缺陷的保守性较小,即预留较少的安全裕量;②选择较小的流变应力值会使该缺陷的失效压力较低,缺陷的保守性较大,即预留较多的安全裕量。将管线钢的3种流变应力对体积型缺陷剩余强度评价保守性的影响进行排序,结果如表3所示。

表3 管线钢三种流变应力对缺陷剩余强度评价保守性的影响表

2 安全系数分析

目前,长输管道普遍使用许用应力法对管道壁厚进行设计[13-14],许用应力等于考虑各种影响因素后经适当修正的材料失效应力(静强度设计中用屈服极限或强度极限,疲劳强度设计中用疲劳极 限)除以安全系数。塑性材料(大多数结构钢和铝合金)以屈服极限为基准,除以安全系数后得许用应力,即[σ]=SMYS/SF。

ASME B31G-2012定义SF为安全系数,但未给出该参数的具体取值范围,仅仅建议安全系数的最小值取管道的最小水压试验压力与最大允许操作压力(MAOP)之比,通常不小于1.25,对于长输管道完成体积型缺陷剩余强度评价需要明确安全系数的取值范围以及选择方法。

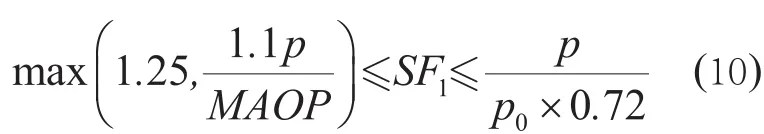

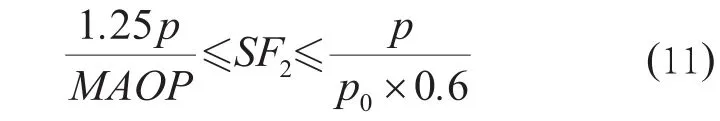

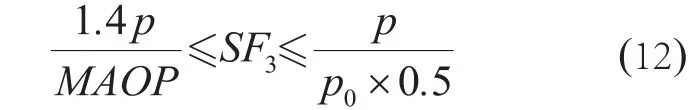

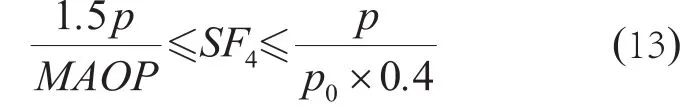

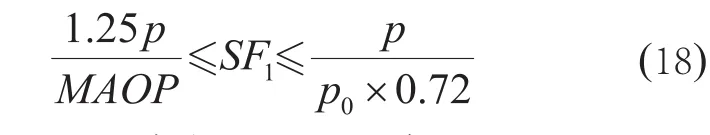

2.1输气管道取值范围分析

根据GB 50251—2015《输气管道工程设计规范》[15]对水压试验的压力进行了如下规定:①一级地区内的管段不应小于设计压力的1.1倍;②二级地区内的管段不应小于设计压力的1.25倍;③三级地区内的管段不应小于设计压力的1.4倍;④四级地区内的管段不应小于设计压力的1.5倍。同时,根据ASME B31G-2012规定:当pF≥ (SF×p0)时,认为缺陷可以在规定的管道压力下安全运行,此时其计算公式如下:

p0为固定值,在管壁未发生腐蚀且不考虑流变应力强化效果的情况下得到pF的极限最大值为:

将公式(8)带入公式(7)中,得到SF的最大值为:

因此一级地区内的输气管道安全系数的取值范围为:二级地区内的输气管道安全系数的取值范围为:三级地区内的输气管道安全系数的取值范围为:四级地区内的输气管道安全系数的取值范围为:

选择较大的安全系数会导致更多的缺陷不可接受,使计算结果偏于保守。在实际评价中,常常遇到地区等级升高的情况,这时仍然需要按照设计时的地区等级选择相应的安全系数,若按照升高后的地区等级选择更大安全系数,会导致整个管段均不满足壁厚要求。同时,在实际评价中,还常常遇到管道实际壁厚大于设计壁厚,对于这种情况,应该根据实际壁厚计算该管道的理论设计压力,然后计算输气管道安全系数。

目前,国内天然气长输管道大多以设计压力作为其最大允许操作压力,在这种情况下,一级地区内的安全系数取值范围为:

二级地区内的安全系数取值范围为:三级地区内的安全系数取值范围为:四级地区内的安全系数取值范围为:

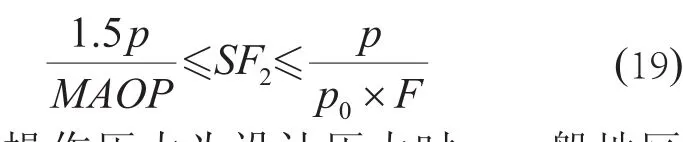

2.2输油管道取值范围分析

输油管道的地区级别和设计壁厚变化分析方法与输气管道一致。GB 50253—2014《输油管道工程设计规范》[16]对水压试验的压力进行了如下规定:①一般地区内的管段不应小于设计压力的1.25倍;②大中型穿跨越及人口稠密的管段不应小于设计压力的1. 5倍。

因此,一般地区管段的安全系数取值范围为:

处于城镇中心区、市郊居住区、商业区、工业区、规划区等人口稠密管段的安全系数为:

当最大允许操作压力为设计压力时,一般地区输油管道安全系数的取值范围为:

处于城镇中心区、市郊居住区、商业区、工业区、规划区等人口稠密管段的安全系数为:

3 原公式与改进公式对比分析

在ASME B31G-2012中提出了两个含有体积性缺陷的剩余强度计算公式(即原公式和改进公式),但该标准未给出如何选用它们,因此笔者通过将原公式和改进公式进行对比分析,从而找出其中规律。

首先分析鼓胀系数(M)对公式(4)的影响[17],以M为变量,对公式(4)进行求导:

其中

得出SF与M成正比。

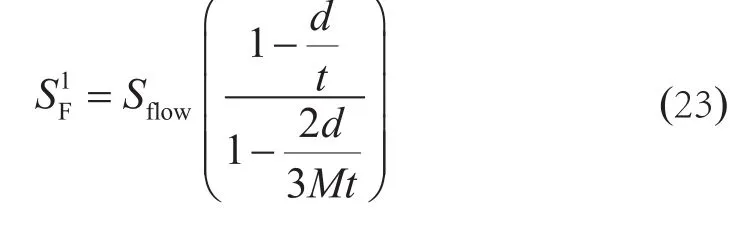

1)原公式

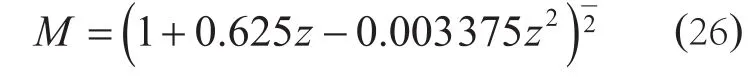

当z≤20时,有

其中当z>20时,有

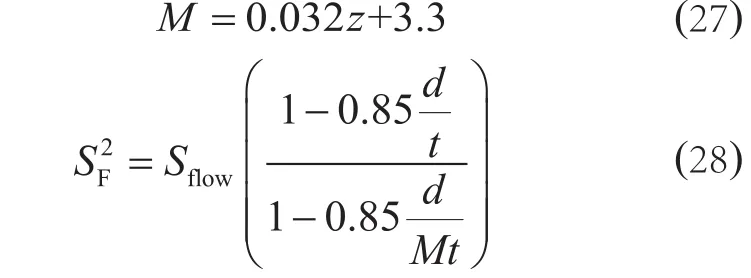

2)改进后的公式[18]当z≤50时,有当z>50时,有

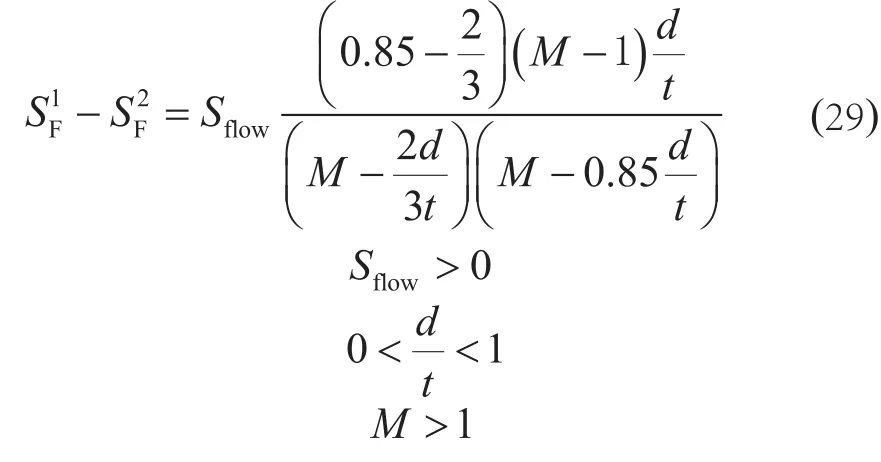

在 z≤20时,原公式的鼓胀系数明显比改进公式的鼓胀系数值大。为了比较原公式与改进公式的保守性,假设两者的鼓胀系数为一样,联立公式(23)及式(28)可得:

其中

在假设鼓胀系数一样的条件下可得:

由于鼓胀系数与管道的失效应力为正比关系,因此采用各自的鼓胀系数仍能得到相同结果。

当 z>20时,联立公式(25)及(28)可得:

其中由此得到:

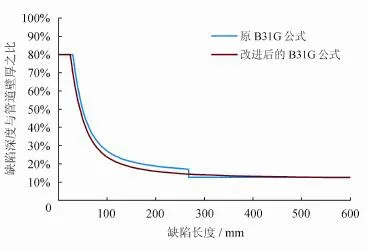

综上所述,在 z≤20时,改进后的公式通过减少鼓胀系数的值和改变缺陷投影面积增加了保守性;在 z>20时,改进后的公式通过减少鼓胀系数的值和改变缺陷投影面积降低了保守性(图2)。

图2 原公式与改进后公式对比图

4 体积型缺陷评价实例

使用ASME B31G-2012标准进行剩余强度评价时,由于流变应力、安全系数、公式有多种形式可供选择,需要参考管道使用年限、管材性质、缺陷特征、所处地区等级、检测技术及业主要求等多方面的因素来确定如何选择上述参数。由于评价标准中的参数的取值不同,导致评价结果存在一定的差异。

以某天然气输送管道为例进行分析,管道于

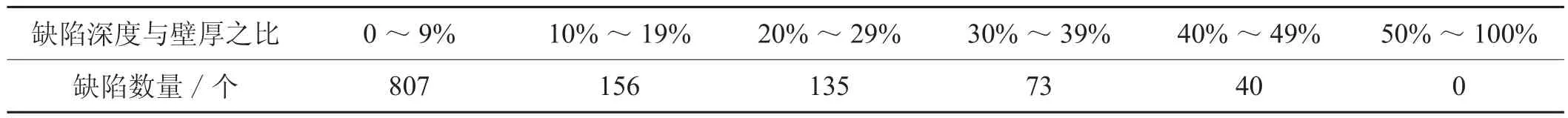

1995年 7月建成投产,全长 21 km,管道材质为L360无缝钢管,管道规格为Ø273 mm×8 mm,设计输气量 130×104m3/d,管道防腐采用石油沥青防腐和强制电流阴极保护的联合保护措施。管线的最大允许操作压力为8.5 MPa,输送天然气的硫化氢含量为 20.3 g/ m3,目前为三级地区。该管道于2015年4月完成了漏磁检测,共发现1 211处金属腐蚀特征(表4)。

表4 缺陷统计表

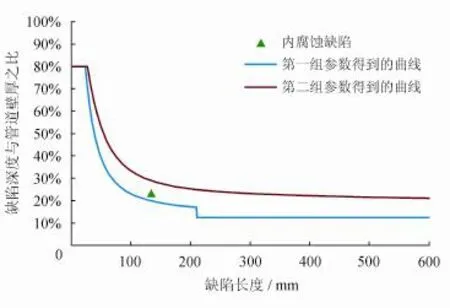

发现其中1处内腐蚀,该缺陷深度与管道壁厚之比为23%,轴向长度为133 mm,利用ASME B31G-2012剩余强度评价方法分析该缺陷对管道安全影响。现有以下两组参数可供选择。

1)选择原公式,流变应力为:

安全系数为:

2)选择改进后的公式,流变应力为:

安全系数为:

根据上述参数要求,该缺陷的剩余强度评价结果如图3所示。由图3可知,第一组参数得到的曲线保守性明显高于第二组参数。该腐蚀缺陷点使用第一组参数进行评价得到该缺陷不可接受,威胁管道安全,需要立即处理;但使用第二组参数进行评价得到该缺陷目前可接受,暂时处于安全状态。由于该管道检测出较多的腐蚀缺陷,检测到113处腐蚀深度30%以上的缺陷,表明管线安全面临严重的内外腐蚀威胁;管道服役时间长达到20年,已进入老龄期,防腐层面临老化等威胁,安全状况不容忽视;加上该管道输送原料气,硫化氢含量高达 20.3 g/m3,一旦破损会严重危害周围人民群众的生命财产安全。综上所述,选择第一组参数得到的评价结果更符合实际情况。

图3 某管道内腐蚀剩余强度分析图

5 结论

鉴于油气长输管道重要的战略地位、发生事故危害的严重性以及高昂的维修费用,对含有体积型缺陷的管道进行剩余强度评价非常必要,评价的目的就是研究含缺陷管道所容许的最大操作压力以及在某一操作压力下允许存在的最大缺陷尺寸,从而做出正确的决策,从而获得巨大经济效益和社会效益[19]。通过分析目前最重要的剩余强度评价标准ASME B31G-2012得出以下结论:

1)对于低强度管线钢,不同定义流变应力之间的差距较大,随着管线钢级的增大,这种差距逐渐减小。这也说明,当管线钢钢级较低时,流变应力的定义对评价结果影响较大,当管线钢强度升高时(低于或等于L485(X70)),流变应力的定义对评价结果影响较小。

2)该标准采用了3种流变应力,其值大小排序随着管线钢级的变化而不同:①选择较大的流变应力值会使该缺陷的失效压力较高,缺陷的保守性较小,即预留较少的安全裕量;②选择较小的流变应力值会使该缺陷的失效压力较低,缺陷的保守性较大,即预留较多的安全裕量。

3)地区等级变化仍然需要按照设计时的地区等级选择相应的安全系数,若按照升高后的地区等级选择更大安全系数会导致整个管段均不满足壁厚要求。管道实际壁厚大于设计壁厚时,应该根据实际壁厚计算该管道的理论设计压力,然后计算输气管道安全系数。

4)通过公式推导得到:①管道的失效应力与鼓胀系数成正比;②在z≤20时,改进后的公式通过减少鼓胀系数的值和改变缺陷投影面积增加了保守性;③在z>20时,改进后的公式通过减少鼓胀系数的值和改变缺陷投影面积降低了保守性。

5)使用ASME B31G-2012标准进行剩余强度评价时,由于流变应力、安全系数、公式有多种形式可供选择,需要参考管道使用年限、管材性质、缺陷特征、所处地区等级、检测技术及业主要求等多方面的因素来确定如何选择上述参数。

符号说明

Sflow表示流变应力,MPa;SMYS表示最小屈服强度,MPa;SMTS表示最小抗拉强度,MPa;SF表示评估的失效应力,MPa;A表示纵向投影的局部金属损失面积,mm2;A0表示原有的金属面积,mm2; M表示鼓胀应力放大系数,无量纲;D表示管道外径,mm;t表示管道壁厚,mm;pF表示评估的失效压力,MPa;σ表示许用应力,MPa ;SF表示安全系数,无量纲;p0表示操作压力,可以为最高允许操作压力(MAOP),MPa;MAOP是最高允许操作压力,MPa;p是在实测壁厚下的计算压力,MPa;F是设计时的设计系数,无量纲;d是金属损失深度,mm;z=L2/Dt,无量纲;L是缺陷长度,mm。

[1] 帅健. 管线力学[M]. 北京: 科学出版社, 2010. Shuai Jian. Pipeline mechanics[M]. Beijing: Science Press, 2010.

[2] 冯耀荣, 张平生, 李鹤林. 含缺陷油气管道的完整性与适用性评价[J]. 焊管, 1998, 21(3): 3-8. Feng Yaorong, Zhang Pingsheng, Li Helin. The integrality and usability evaluation for the defective oil and gas pipeline[J]. Welded Pipe and Tube, 1998, 21(3): 3-8.

[3] 马彬, 帅健, 李晓魁, 王俊强, 冯庆东. 新版ASMEB31G-2009管道剩余强度评价标准先进性分析[J]. 天然气工业, 2011, 31(8): 112-115. Ma Bin, Shuai Jian, Li Xiaokui, Wang Junqiang, Feng Qingdong. Advances in the newest version of ASME B31G-2009[J]. Natural Gas Industry, 2011, 31(8): 112-115.

[4] 帅健, 张春娥, 陈福来. 腐蚀管道剩余强度评价方法的对比研究[J]. 天然气工业, 2006, 26(11): 122-125. Shuai Jian, Zhang Chun'e, Chen Fulai. Comparison study on assessment methods for remaining strength of corroded pipeline[J]. Natural Gas Industry, 2006, 26(11): 122-125.

[5] The American Society of Mechanical Engineers. ASME B31G: Manual for determining the remaining strength of corroded pipelines[S]. ASME B31G, 2012.

[6] 肖坤, 杨柳, 王利波, 杨茜. 腐蚀管道剩余强度评价方法的研究[J]. 广东化工, 2013, 40(21): 31-32. Xiao Kun, Yang Liu, Wang Libo, Yang Qian. A study on assessment methods for the remaining strength of corroded pipelines[J]. Guangdong Chemical Industry, 2013, 40(21): 31-32.

[7] 段庆全, 仇经纬, 王建琳, 杨鹏. 影响含腐蚀缺陷管道剩余强度的参数分析[J]. 压力容器, 2013, 30(1): 20-23. Duan Qingquan, Qiu Jingwei, Wang Jianlin, Yang Peng. Parameters analysis of remaining strength assessment of pipeline with corrosion defects[J]. Pressure Vessel Technology, 2013, 30(1): 20-23.

[8] 王禹钦, 王维斌, 冯庆善. 腐蚀管道的剩余强度评价[J] . 腐蚀与防护, 2008, 29(1): 28-31. Wang Yuqin, Wang Weibin, Feng Qingshan. Remaining strength assessment for corroded pipelines[J]. Corrosion & Protection, 2008, 29(1): 28-31.

[9] 王利波, 朱明冲, 王明明, 杨茜, 肖坤. 腐蚀管道剩余强度评价的影响参数分析[J]. 辽宁化工, 2014, 43(1): 106-108. Wang Libo, Zhu Mingchong, Wang Mingming, Yang Qian, Xiao Kun. Analysis of infl uence parameters for the remaining strength assessment of corroded pipelines[J]. Liaoning Chemical Industry, 2014, 43(1): 106-108.

[10] 刘菲, 李晓红, 吕维平. 含缺陷管道剩余强度评价方法[J]. 焊管, 2007, 30(6): 74-77. Liu Fei, Li Xiaohong, Lü Weiping. Remaining strength assessment of defect pipelines[J]. Welded Pipe and Tube, 2007, 30(6): 74-77.

[11] 何东升, 郭简, 张鹏. 腐蚀管道剩余强度评价方法及其应用[J].石油学报, 2007, 28(6): 125-128. He Dongsheng, Guo Jian, Zhang Peng. Assessment method for remaining strength of corroded pipeline and its application[J]. Acta Petrolei Sinica, 2007, 28(6): 125-128.

[12] 喻西崇, 胡永全, 赵金洲, 邬亚玲. 腐蚀管道的剩余强度计算方法研究[J]. 力学学报, 2004, 36(3): 281-287. Yu Xichong, Hu Yongquan, Zhao Jinzhou, Wu Yaling. A study of calculating methods for residual strength of corrosion pipelines[J]. Acta Mechanica Sinica, 2004, 36(3): 281-287.

[13] 帅健, 于桂杰. 管道及储罐强度设计[M]. 北京: 石油工业出版社, 2006. Shuai Jian, Yu Guijie. Piping and tank strength design[M]. Beijing: Petroleum Industry Press, 2006.

[14] 唐治国, 王文江, 李龙, 耿德江. 油气长输管道壁厚计算及选用[J]. 管道技术与设备, 2011 (6): 52-53. Tang Zhiguo, Wang Wenjiang, Li Long, Geng Dejiang. Oil and gas pipeline wall thickness calculation and selection[J]. Pipeline Technique and Equipment, 2011(6): 52-53.

[15] 中华人民共和国住房和城乡建设部. 输气管道工程设计规范[S]. GB 50251—2015, 2015. Ministry of Housing and Urban-Rural Development of the People's Republic of China. Code for design of gas transmission pipeline engineering[S]. GB 50251-2015, 2015.

[16] 中华人民共和国住房和城乡建设部. 输油管道工程设计规范[S]. GB 50253—2014, 2014. Ministry of Housing and Urban-Rural Development of the People's Republic of China. Code for design of oil transportation pipeline engineering[S]. GB 50253-2014, 2014.

[17] Folias ES. On the effect of initial curvature on cracked flat sheets[J]. International Journal of Fracture Mechanics, 1969, 5(4): 327-346.

[18] Kiefner JF, Vieth PH. A modifi ed criterion for evaluating the remaining strength of corroded pipe[R]//Final Report on PR-3-805 to the Pipeline Research Committee of the American Gas Association, Battelle, Ohio, 1989.

[19] 臧路明. 管道结构安全性及剩余寿命评估[D]. 天津: 天津大学, 2007. Zang Luming. Assessment of the safety and residual life of pipeline constructions[D]. Tianjin: Tianjin University, 2007.

(修改回稿日期 2016-03-25编 辑 陈嵩)

Application of ASME B31G-2012 to the residual strength evaluation of pipelines with volumetric defects

Qing Songzhu1, Fan Xiaoxia1, Yang Zijie2, Mi Xiaoshuang3, Sun Mingnan1, Gao Jian1, Zhou Xiulan4

(1. Institute of Safety, Environmental Protection and Technical Supervision, PetroChina Southwest Oil & Gas Field Company, Chengdu, Sichuan 610041, China; 2. Chongqing Division of PetroChina Southwest Oil & Gas Field Company, Chongqing 400021, China; 3. Petrochina Southwest Oil & Gas Field Company, Chengdu, Sichuan 610056,China; 4. Chengdu City Gas Co., Ltd., Chengdu, Sichuan 610041, China)

Accidents of oil and gas pipelines can be avoided if safe and normal functioning of the pipelines under the stipulated pressure is guaranteed, so it is necessary to evaluate the residual strength of the pipelines with volumetric defects. The semi-empirical formula which combines fracturing mechanics with practical engineering experience is widely used around the world as the standard for the residual strength evaluation of pipelines with volumetric defects. In this paper, three calculation methods of flow stress presented in ASME B31G-2012 were analyzed and studied. According to the results, when the flow stress of pipeline steels is calculated by using different methods, the calculated residual strength of pipelines is different and its conservative degree of evaluation results is also different. Then, the value range of safety factor under different conditions was calculated and the effect of location class change on the safety factor was discussed. As per the ASME B31G-2012, the original residual strength formula was compared with the improved one. It is shown that the conservative degree of residual strength evaluation results is decreased by changing the expansion coefficient and the defect projection area after the formula is improved. Finally, the selection principles on the calculation formula of flow stress, safety factor and residual strength were confirmed in reference to actual projects. As for actual application, it is recommended to analyze multiple factors comprehensively (e.g. pipeline service life, pipe material properties, defect characteristics, local rating, detection technologies and clients’ requirements) so as to select the correct parameters for the residual strength evaluation of pipelines.

Volumetric defects; Corrosion defects; Flow stress; Safety factor; ASME B31G-2012; Residual strength

10.3787/j.issn.1000-0976.2016.05.017

青松铸,1983年生,工程师,硕士;主要从事管道检测、评价、修复及完整性管理相关的研究与应用工作。地址:(610041)四川省成都市天府大道北段12号。ORCID: 0000-0002-3347-737X。E-mail:qingsz@petrochina.com.cn