大位移井摩阻扭矩监测方法

2016-12-06唐洪林孙铭新冯光通杨春旭

唐洪林 孙铭新 冯光通 杨春旭 胥 豪

中国石化胜利石油工程有限公司钻井工艺研究院

大位移井摩阻扭矩监测方法

唐洪林 孙铭新 冯光通 杨春旭 胥 豪

中国石化胜利石油工程有限公司钻井工艺研究院

唐洪林等. 大位移井摩阻扭矩监测方法.天然气工业,2016,36(5):81-86.

对于井下摩阻扭矩的监测和控制是事关大位移井钻井成败的关键,但目前对摩阻扭矩的分析还停留在预测阶段,而随钻过程中对其的实时监测和分析尚不成熟。为此,在摩阻扭矩预测分析的基础上,开展了摩阻扭矩的实时监测方法研究:钻进过程中,连续记录接立柱时上提钻具、下放钻具和旋转提离井底时的大钩载荷,记录不同井深条件下复合钻进扭矩值和旋转提离井底扭矩值;将所记录的值标注于摩阻扭矩监测图版上,形成实时监测数据与理论计算数据的对比曲线,并将其用于评价井眼清洗程度、井眼缩径、垮塌等井下情况,及时地掌握钻井液性能变化、井眼轨迹光滑度、减摩降扭工具的使用情况。桩129-1HF井现场监测试验结果表明,在摩阻扭矩较大的井段及时采取循环钻井液、短起下钻、调整钻井液性能、增加润滑剂含量、优化钻具组合等措施,控制摩阻扭矩效果良好,保证了该井安全顺利完钻。结论认为,所建立的摩阻扭矩实时监测方法可为大位移井安全优质高效钻进提供有力的技术支撑。

摩阻扭矩 监测方法 大位移井 井眼清洁 井眼稳定 钻井液性能变化 井眼轨迹光滑度

NATUR. GAS IND. VOLUME 36, ISSUE 5, pp.81-86,5/25/2016. (ISSN 1000-0976; In Chinese)

近年来,随着人类对海洋油气勘探开发规模的不断扩大,用于海洋钻井平台和人工岛来钻大位移井数量越来越多,而随着大位移井水平位移的不断增大,摩阻扭矩问题已成为大位移井最为突出的制约因素,很多情况下关系着钻井的成败。目前摩阻扭矩的分析仍停留在预测阶段,并且主要用于油气井施工前钻井设备升级改造的必要性分析和目标研究、油气井施工的可行性分析、技术措施和方案的对比分析及优选等[1]。对于随钻过程中的摩阻扭矩实时监测及其分析应用尚不成熟,尤其是对井眼清洗程度、井眼缩径、垮塌等井壁失稳情况的分析,对钻井液性能变化、井眼轨迹光滑度、减摩降扭工具的使用等进行响应分析仍然在探索阶段。为此,笔者开展了相关研究。

1 大位移井摩阻扭矩计算模型选择及监测方法

1.1力学模型

目前计算国内外学者对摩阻扭矩进行了大量的研究工作,并建立了不同的力学模型,归纳起来主要是软杆模型和刚杆模型[2]。软杆模型忽略了钻柱刚度及稳定器的影响,在曲率不大的光滑井眼条件下,用来计算由刚度较小的常规钻杆组成的钻柱段的摩阻扭矩能够给出足够的精度;但应用在井眼曲率变化较大或钻柱刚性较大的单元,会产生明显的误差;刚杆模型在曲率较大的井眼或由刚度较大的加重钻杆组成的钻柱段条件下,其计算结果具有更高的精度,但用于曲率较小、刚度较小的平滑井眼中,计算结果收敛困难,对测点数据敏感,所得的解稳定性较差。贺志刚等[3]根据大位移井特点,将大位移井管柱摩阻扭矩的计算分为三部分,钻杆段采用软杆模型,加重钻杆段摩阻扭矩计算采用刚杆模型,下部钻具组合段考虑稳定器作用建立连续梁模型。此模型中,模型的建立均以钻杆刚度为基础,没有考虑井眼曲率变化对计算精度的影响;秦永和等[4]根据井眼曲率和钻柱单元刚度的大小,钻柱的底部钻具组合部分,采用三维梁柱力学分析模型,经过有限差分后,应用加权余量法进行数值求解。对于底部钻具组合,相对加权余量法,计算速度快、稳定性好;假设条件少,计算结果更为合理。宋执武等[5]根据加权余量法和三弯矩方程法的思想,推导出一套新的摩阻与扭矩计算公式。新公式没有忽略钻柱与井眼间的间隙,一定程度上提高了计算精度。

1.2力学模型选择

针对大位移井的特点,在大位移井的造斜段、狗腿度比较大的井段以及刚度较大的加重钻杆段,采用刚杆模型分析求解;在曲率变化小并且刚度较小的常规钻杆段,采用软杆模型分析求解。将大位移井管柱摩阻扭矩的计算分为4个部分,并建立相应的力学模型(图1):①直井段钻杆段摩阻扭矩计算,由于井眼曲率变化小,忽略钻柱刚度的影响建立大位移井软杆模型;②造斜段井眼曲率较大,钻柱容易发生弯曲引起较大的弯曲应力,为了使计算更加精确,采用刚杆模型;③稳斜段,井眼曲率变化小,钻柱一般为抗弯刚度小的钻杆,因此采用软杆模型;④加重钻杆段至钻头,由于加重钻杆和底部钻具组合的刚度较大,采用刚杆模型。

刚杆模型假设条件:钻柱与井壁连续接触,钻柱轴线与井眼曲线一致;井壁为刚性;钻柱单元体所受重力、正压力、摩阻力均匀分布;计算单元体为空间斜面上的一段圆弧。刚杆数学模型见本文参考文献[2]。

图1 大位移井摩阻扭矩分析模型图

软杆模型假设条件:计算单元段的井眼曲率是常数;管柱接触井壁的上侧或下侧,其曲率与井眼的曲率相同;忽略钻柱横截面上的剪切力,不考虑钻柱刚度的影响,但可以承受轴向压力。软杆数学模型见本文参考文献[2]。

建立了上述模型后,就可以对不同的钻柱结构段采用不同的计算模型,提高摩阻、扭矩预测和计算的精度。

1.3大位移井摩阻扭矩监测方法

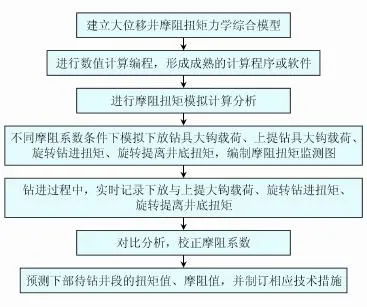

1.3.1 大位移井摩阻扭矩监测方案

通过调研分析国内大位移井摩阻扭矩分析计算模型,结合大位移各井段钻柱受力状态优选计算模型,进行数值计算和编程,形成大位移井摩阻扭矩预测分析软件,然后按照监测步骤,可实现对大位移井摩阻扭矩的实时监测。具体监测方案如图2所示。

图2 大位移井摩阻扭矩监测方案流程图

根据以上方案流程[6-7],编制了摩阻扭矩计算模块,该模块嵌入到了大位移井摩阻扭矩预测及轨道设计系统中,如图3所示。

图3 大位移井摩阻扭矩预测及轨道设计系统图

1.3.2 大位移井摩阻扭矩监测步骤

大位移井摩阻扭矩监测方法可以分为以下步骤[6-7]:①分别计算套管内和裸眼段不同摩阻系数条件下的上提钻具、下放钻具的大钩载荷监测图版和旋转钻进扭矩监测图版;②以每个立柱为单元,连续记录每次接立柱时上提钻具、下放钻具的大钩载荷和旋转提离井底大钩载荷,记录不同井深条件下复合钻进扭矩值和旋转提离井底扭矩值;③将所记录的值标注于摩阻扭矩监测图版上,实时对比实际监测曲线与理论计算曲线;④校核并修正摩阻系数,确定合理的钻柱与井眼之间的摩阻系数,利用现场实测数据反演计算管柱实际摩阻系数;⑤预测下部待钻井段的扭矩值、摩阻值和大钩载荷变化曲线,制订相应技术措施。

通过摩阻扭矩现场实时监测,可及时了解井眼清洁程度、井眼缩径垮塌等井壁失稳情况、对钻井液性能变化、井眼轨迹光滑度、减摩降扭工具的使用、钻具组合的优选等进行响应分析。如实际作业过程中摩阻扭矩异常,应判断主要影响因素,并采取相应措施,根据摩阻监测结果,可为套管下入方案的优化提供理论基础。

2 大位移井摩阻扭矩监测方法的应用

桩129-1HF井属于国家863计划项目课题“海上大位移井钻完井关键技术开发与集成”重点试验井,也是该区块首口非常规水平井,构造位置为济阳坳陷沾化凹陷桩西潜山披覆构造桩129-斜10块沙二段构造较高部位。

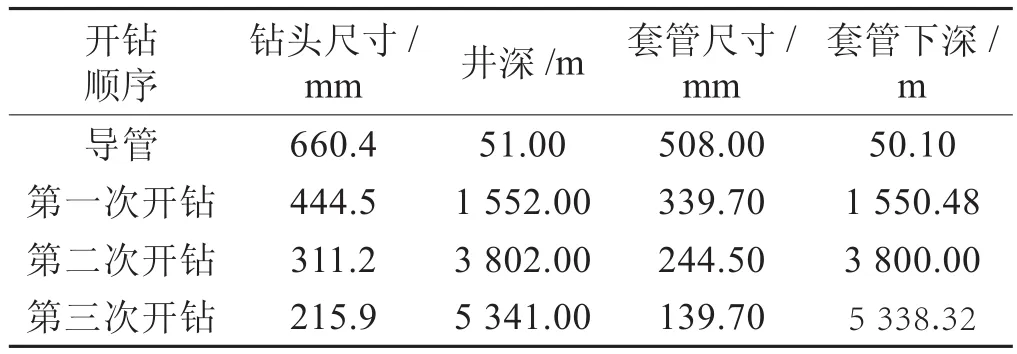

该试验井设计井深5 539.66 m,三开次井身结构,垂深3 314.03 m,造斜点1 200.00 m,水平位移3

396.67 m,水平段长度883.12 m;实钻井深5 341 m,垂深3 341.94 m,水平位移3 168.78 m,水垂比为0.95,创胜利浅海水平位移最大记录(表1)。该井采用水基钻井液体系,实钻轨迹与设计轨迹对比如图4所示,从图4中可以看出,设计轨道与实钻轨迹重合度较高,轨迹控制较好。

表1 桩129-1HF大位移井实钻井身结构表

图4 桩129-1HF井设计与实钻轨迹对比图

2.2桩129-1HF井二开摩阻扭矩实时监测

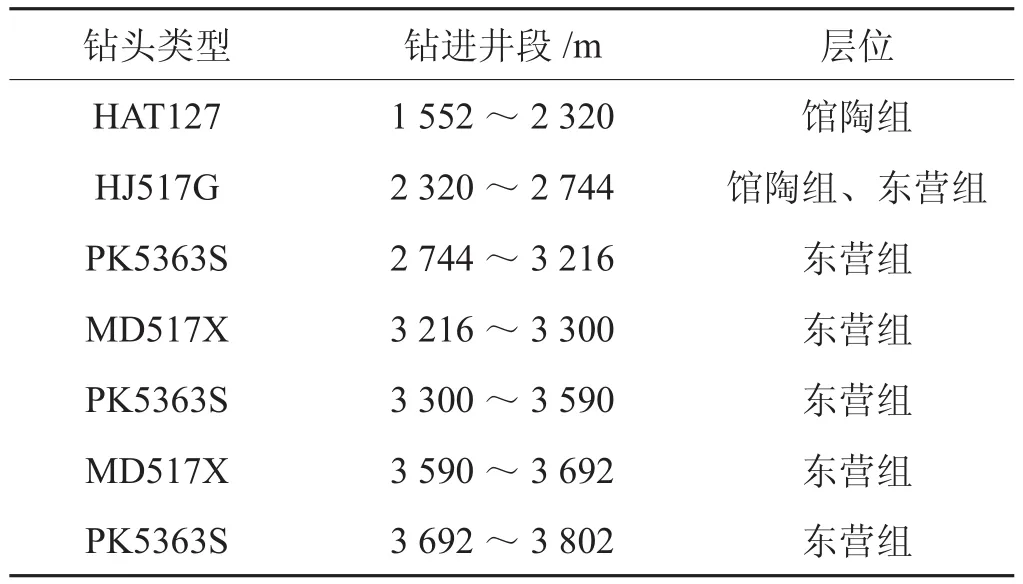

2.2.1 钻井井段与地层

Ø311.2 mm钻头从井深1 552 m钻至3 802 m,钻遇地层如表2所示。

表2 Ø311.2 mm井眼段钻遇地层表

2.2.2 钻具组合

划好了保供区域,需求量也有数了。黑龙江销售再将较为准确的配送预测量、时间等信息提前通知承运商。同时要求承运商提前制定动力不足和极端天气情况下的应急预案,必要时临时性增加车辆,包括雇拥社会车辆补充运力。

① Ø311.2 mm牙轮钻头+Ø210 mm1.5°单弯×8.89 m+631×630)回压阀×0.51 m+(631×630)座键接头×0.58 m+Ø203 mm无磁钻铤×9.01 m+ Ø305 mm扶正器×0.92 m+(631×410)转换接头×0.39 m+Ø177.80 mm钻铤×28.01 m +Ø127 mm加重钻杆×227.08 m+Ø127 mm钻杆

②Ø311.2mm牙轮钻头+Ø203 mm1.25°单弯×8.18 m+(631×630)回压阀×0.51 m+(631×630)定向接头(MWD)×0.58 m+Ø203 mm无磁钻铤×9.01 m+Ø 305mm扶正器×0.92m+(631×410)转换接头×0.39 m+Ø127 mm加重钻杆×28.38 m +Ø127mm钻杆×290.68 m+Ø127 mm加重钻杆×198.7 m+Ø 127 mm钻杆

③ Ø311.2 mmPDC钻头+Ø210 mm1.5°单弯×8.49 m+Ø290 mm扶正器×0.92 m+(631×630)回压阀×0.51 m+(631×630)MWD座键接头×0.58m+Ø 203 mm无磁钻铤×9.01 m+(631×410)转换接头×0.39 m+Ø127 mm加重钻杆×58.17 m +Ø127 mm钻杆×1 434.51 m+Ø 127 mm加重钻杆×168.91 m+Ø127 mm 钻杆。

④Ø311.2 mmPDC钻头+Ø210 mm1.25°单弯×8.49 m+(631×630)回压阀×0.51m+Ø290 mm扶正器×0.92 m+(631×630)MWD座键接头×0.58 m+Ø203 mm无磁钻铤×9.01 m+(631×410)转换接头×0.39 m+Ø127 mm无磁承压钻杆×9.69 m+ Ø 127 mm加重钻杆×58.17 m+Ø127 mm钻杆×1 865.59 m+Ø127 mm加重钻杆×168.91 m+Ø 127 mm钻杆。

2.2.3 钻进参数

排量介于26~33 L/s,泵压介于20~21 MPa,转速介于70~80 r/min,牙轮钻头钻压介于10~120 kN,PDC钻头钻压介于10~50 kN。

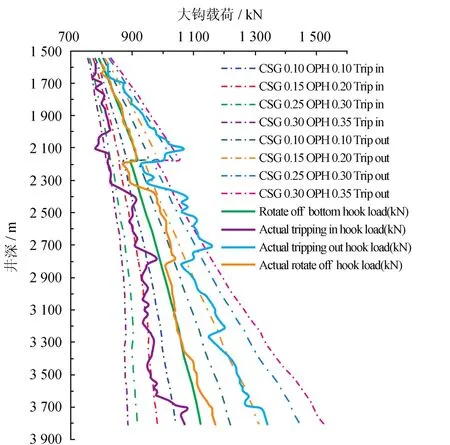

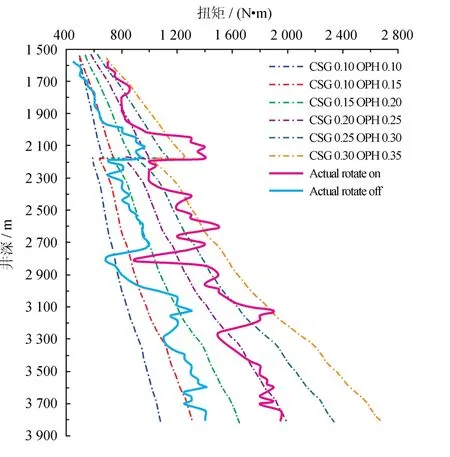

2.2.4 摩阻扭矩实时监测

进行摩阻扭矩预测分析时,根据现场施工经验[8],聚合物水基钻井液套管内摩阻系数推荐取0.22,裸眼段取0.25。由于该井二开采用聚合物水基钻井液体系,因此进行摩阻扭矩监测图编制时选取的摩阻系数范围:套管内摩阻系数介于0.10~0.30,环空裸眼摩阻系数介于0.10~0.35,进行模拟计算,编制预测图版。

1)第二次开钻第2趟钻进至井深2 106 m时,上提悬重1 070 kN,下放悬重780 kN,此时超出了预测摩阻系数(套管井段为0.3,裸眼井段为0.35)。反推出此时的摩阻系数[6]为:套管井段为0.35,裸眼井段为0.40左右,摩阻扭矩水平较高,分析原因,此前井段一直清水钻进,从2 106 m,逐渐加入钻井液处理剂并调整钻井液性能,将清水体系转化成润滑钻井液体系,并混入原油19 t,原油含量达到6%,漏斗黏度为42 s,失水量为6 mL;通过摩阻扭矩实时监测,及时做出调整钻井液措施,有效地降低了后续施工摩阻水平,保证了后续井段的安全快速钻进。

2)结合图5、图6可以看出,钻进至井深2 178 m时,摩阻扭矩值一直在较高水平,尤其从扭矩监测图上,对比实钻数据,套管内摩阻系数超过0.3,裸眼摩阻系数超过0.35。此时井眼里使用的钻具组合为①,经现场分析认为,造成摩阻扭矩值高的主要原因是底部钻具组合中的1柱Ø177.80 mm钻铤引起的,后起钻将钻具组合①调整为钻具组合②,用1柱Ø127 mm的加重钻杆代替1柱Ø177.80 mm钻铤,将钻具组合①中其他7柱加重钻杆进行了倒装。通过优化钻具组合,进行该井段施工时,摩阻扭矩有个“阶梯式”减小趋势。

3)钻进至2 184~2 320 m井段,加润滑剂9 t,测得液相含油量达到5%,滤失量降至5 mL以内,并进一步提高润滑性,同时优化钻具组合,有效地降低了摩阻扭矩。

4)井深2 798 m,由于钻井液含砂量高达2%,起钻循环处理钻井液,更换除砂器、除泥器和使用离心机,配制漏斗黏度为95 s稠浆携岩,将含砂量控制在0.4% ,保证了井眼清洁,同时加入高效润滑剂10 t,上提钻柱摩阻由2 708 m的134 kN降低至80 kN,下放钻柱摩阻由2 708 m的120 kN下降至90 kN,扭矩由2 708 m处的14 000 N·m降至9 000 N·m。

5)采用PDC钻头和牙轮钻头钻相同地层,PDC钻头扭矩变化幅度较大,牙轮钻头扭矩相对稳定。

6)通过统计每次循环短起下钻后,摩阻扭矩值均有所降低。

7)井眼质量和井眼清洁是影响摩阻扭矩水平关键因素,从本井现场施工看,钻井液性能对井眼清洁程度的影响尤为重要。

图5 第二次开钻摩阻监测图

图6 第二次开钻扭矩监测图

3 认识与体会

桩129-1HF井通过新研制的摩阻扭矩分析软件监测摩阻扭矩,在摩阻扭矩值较大的井段和变化幅度较大的井段及时采取循环钻井液、短起下钻、调整钻井液性能、增加润滑剂含量、优化钻具组合等措施,起到了对井眼状况监测的良好效果,为本井安全优质高效钻进提供了有力的技术支撑。

1)实钻前编制摩阻扭矩监测图是保障监测精度的前提和基础。

2)建立的摩阻扭矩监测方法能有效地用于实时监测大位移井的摩阻扭矩,通过分析实时监测摩阻扭矩异常值,可及时地对井眼清洁状况、井眼质量状况、钻井液性能状况、钻具状况和钻井参数优选状况评价,为制定下步钻进技术措施提供依据。

[1] 高德利, 覃成锦, 李文勇. 南海西江大位移井摩阻和扭矩数值分析研究[J].石油钻采工艺, 2003, 25(5): 7-12. Gao Deli, Qin Chengjin, Li Wenyong. Research on numerical analysis of drag and torque for Xijiang extended reach wells in South China Sea[J]. Oil Drilling & Production Technology, 2003, 25(5): 7-12.

[2] 周守为, 张钧, 姜伟, 蒋世全. 大位移井钻井技术及其在渤海油田的应用[M]. 北京: 石油工业出版社, 2002. Zhou Shouwei, Zhang Jun, Jiang Wei, Jiang Shiquan. The extended reach drilling technology and its application in Bohai Oilfi eld[M]. Beijing: Petroleum Industry Press, 2002.

[3] 贺志刚, 付建红, 施太和, 蒋世全, 姜伟. 大位移井摩阻扭矩力学模型[J]. 天然气工业, 2001, 21(5): 52-54. He Zhigang, Fu Jianhong, Shi Taihe, Jiang Shiquan, Jiang Wei. Mechanical model for calculating drag and torque in extended reach well[J]. Natural Gas Industry, 2001, 21(5): 52-54.

[4] 秦永和, 付胜利, 高德利. 大位移井摩阻扭矩力学分析新模型[J]. 天然气工业, 2006, 26(11): 77-79. Qin Yonghe, Fu Shengli, Gao Deli. A new model for analyzing torque and drag in extended reach well[J]. Natural Gas Industry, 2006, 26(11): 77-79.

[5] 宋执武, 高德利, 马健. 大位移井摩阻/扭矩预测计算新模型[J].石油钻采工艺, 2006, 28(6): 1-4. Song Zhiwu, Gao Deli, Ma Jian. New model for forecasting drag and torque in extended reach well[J]. Oil Drilling & Production Technology, 2006, 28(6): 1-4.

[6] 刘晓坡, 廖前华, 李刚. 软件预测摩阻—随钻校正摩阻系数方法及其在BZ34-1-D6大位移井钻井中的应用[J].中国海上油气, 2010, 22(5): 320-322. Liu Xiaopo, Liao Qianhua, Li Gang. The method of friction prediction with software before drilling and friction factor correction while drilling and its application in extended reach well BZ34-1-D6[J]. China Offshore Oil and Gas, 2010, 22(5): 320-322.

[7] 高德利, 覃成锦, 代伟锋, 唐海雄, 魏宏安. 南海流花超大位移井摩阻/扭矩及导向钻井分析[J]. 石油钻采工艺, 2006, 28(1): 9-12. Gao Deli, Qin Chengjin, Dai Weifeng, Tang Haixiong, Wei Hong'an. Numerical analysis of down hole drag torque and rotary steering system for Liuhua mega extended reach wells in South China Sea[J]. Oil Drilling & Production Technology, 2006, 28(1): 9-12.

[8] 董星亮, 曹式敬, 唐海雄, 陈建兵, 张春阳, 周俊昌, 等.海洋钻井手册[M]. 北京: 石油工业出版社, 2011. Dong Xingliang, Cao Shijing, Tang Haixiong, Chen Jianbing, Zhang Chunyang, Zhou Junchang, et al. Offshore drilling manual[M]. Beijing: Petroleum Industry Press, 2011.

(修改回稿日期 2016-03-09编 辑 凌忠)

中国石油集团公司渤海钻探工程公司自主研制可降解桥塞

日前,渤海钻探工程公司自主研发可降解桥塞获得成功,在100 ℃的盐水环境下,耐压差50 MPa,桥塞密封时间78.17 h,桥塞解体脱落时间242 h,本体完全溶解时间286 h,工具性能达到设计指标,满足压裂作业要求,达到现场应用条件。

可降解桥塞主要应用于水平井分段压裂工艺中,与目前使用的复合桥塞分段压裂工艺相比,它的优势是压裂后不用钻塞,桥塞在井下自动溶解,生产通道大,投产周期短,工艺成功率高。

页岩气、致密气等开发的主体工艺是泵送桥塞分段压裂工艺,桥塞主要用于在压裂过程中封堵已经压裂的层,密封时间需要在48~72 h,压裂完毕后,又需要在尽量短的时间内失去密封性,并快速降解,以满足油气井快速投产的需求。因此密封时间和完全降解时间的控制是关键。

可降解桥塞技术通过该公司技术人员近10个月的攻关,设计了近百张图纸,加工零部件并进行室内力学实验50余次,修改加工样机进行室内整体实验20余次,获得实验数据800余个,经过研发团队的反复分析,对桥塞样机进行了近20次的改进和完善,最终形成了合格的产品,并获得专利授权3项。

(天工 摘自中国石油新闻中心)

A monitoring method for torque & drag of extended reach wells

Tang Honglin, Sun Mingxin, Feng Guangtong, Yang Chunxu, Xu Hao

(Drilling Technology Research Institute, Sinopec Shengli Oilfi eld Service Corporation, Dongying, Shandong 257017, China)

The key to the successful drilling of an extended-reach well lies in the monitoring and control of downhole torque and drag. At present, the analysis on torque and drag is still at the stage of prediction and the real-time monitoring and analysis while drilling is not mature. In this paper, the real-time torque and drag monitoring method was studied after the torque and drag were predicted. In the process of drilling, the hook loads were continuously recorded for lifting, lowering and rotating off bottom at stand connection. Besides, the torque was recorded for the combined drilling and the rotating off the bottom at different depths. All the recorded values were marked on the torque & drag monitoring chart. In this way, the contrast curve was first drawn between the real-time monitoring data and theoretical calculation data, then was used to evaluate the wellbore conditions (e.g. hole cleaning degree, hole shrinkage and well collapse), so that the performance of drilling fluids, the smoothness of well trajectories and the service conditions of friction reducing tools could be known about. This method was tested on site in Well Zhuang 129-1HF. It is shown that this well was drilled successfully with its torque and drag controlled effectively by circulating drilling fluids, conducting short trips, adjusting properties of drilling fluids, increasing lubricant content and optimizing bottom hole assemblies at the hole sections with larger torque and drag. It is concluded that this real-time torque and drag monitoring method can provide a powerful technical support for the safe, high-quality and high-efficiency drilling of extended-reach wells.

Torque and drag; Monitoring method; Extended-reach well; Hole cleaning; Hole stability; Performance of drilling fluids; Smoothness of well trajectories

10.3787/j.issn.1000-0976.2016.05.012

国家高技术研究发展计划(863计划)项目(编号:2012AA091501)。

唐洪林,1975年生,高级工程师,硕士;从事钻井工艺技术管理和研究工作。地址:(257017)山东省东营市北一路827号。电话:(0546)6383373。ORCID:0000-0002-1463-1984。E-mail:tanghonglin.slyt@sinopec.com