汽车悬架减振器换向冲击研究综述

2016-12-06闫丹丹王天利

闫丹丹,王天利

(辽宁工业大学,辽宁锦州 121000)

汽车悬架减振器换向冲击研究综述

闫丹丹,王天利

(辽宁工业大学,辽宁锦州 121000)

主要研究减振器换向冲击机制,综述减振器换向冲击的研究方法。在此基础上,对减振器换向冲击造成的危害进行分析总结,并提出改进措施。

减振器; 换向冲击 ;异响

0 引言

近年来,随着人们对汽车性能要求的不断提高,对减振器的性能要求也在逐渐提高。减振器在换向过程中产生的冲击既影响悬架系统的稳定性和可靠性,又降低了减振器的工作性能和寿命。文中将着重讨论减振器换向冲击的机制以及换向冲击所造成的危害,这对今后研究减振器异响、噪声、振动等问题具有重要意义。

1 减振器换向过程中产生冲击的原理

由减振器工作过程可知,减振器工作行程由两部分组成,即压缩行程和拉伸(或复原,或伸张)行程,因此必然存在两个行程的转换。在转换时刻活塞杆上部有明显增大的冲击信号,即换向冲击,所以减振器换向冲击分为两类,分别为压缩行程结束拉伸行程开始阶段和拉伸行程结束压缩行程开始阶段即压拉转换和拉压转换。由减振器工作原理可知,双筒液压减振器主要由活塞杆导向结构、活塞、底阀以及工作缸和储油缸组成,并以活塞、底阀为界面分成不同的工作腔,即活塞上腔P1、活塞下腔P2、储油腔P3,如图1所示。

1.1 压拉转换

减振器的工作过程分为压缩行程和拉伸行程。压缩行程结束拉伸行程开始时刻即进行压拉转换,如图1(b)所示。此时,减振器的活塞位于缸体的底部开始向上移动。在此换向过程中:

(1)阻尼力方向。活塞杆受到的阻尼力的方向由上转换为下,缸体受到的阻尼力的方向由下转换为上;

(2)油液流向。下腔的油液流向上腔和储油腔转换为上腔和储油腔的油液流向下腔;

(3)三腔的压力关系:由p2>p3、p2>p1转换p1>p3、p3>p2。

图1 减振器换向工作原理简图

1.2 拉压转换

同理,减振器在换向冲击过程中,拉伸行程向压缩行程转换时刻即拉压转换如图1(c)所示,在拉压转换中:

(1)阻尼力方向。活塞杆受到的阻尼力的方向由下转换为上,缸体受到的阻尼力的方向由上转换为下;

(2)油液流向。活塞上腔和储油腔油液流向活塞下腔转换为下腔的油液流向上腔和储油腔;

(3)三腔的压力关系:由p1>p3,p3>p2转换为p2>p3,p2>p1。

减振器换向冲击过程时间短、加速度大小及方向都发生突变。压拉转换时,工作缸中的油液的流速突变,流通阀也立刻关闭,油液的流速也将立刻减小为零。在这一瞬间,所有的油液动能全部转换为压力能,使油液压力升高,形成液压冲击。从能量的角度来看,换向冲击的本质就是将动能转化为液压能。

2 减振器换向冲击的原因

减振器活塞杆在正常工况下应力非常低,不易引起疲劳断裂。而减振器在高速换向冲击过程中,冲击作用往往时间短、加速度大,易造成活塞杆冲击疲劳损伤,甚至断裂等。引起减振器换向冲击的原因:

(1)液压冲击

当油液在缸体内部流动时,在拉压转换或者压拉转换中阀门会骤然关闭,油液的流速也将骤然降低为零,生成液压冲击。

(2)质量惯性冲击

减振器换向冲击过程中,减振器活塞杆总成相对减振器缸体总成换向冲击速度极快,活塞、阀体等运动部件的惯性力也是形成冲击的原因之一。

(3)摩擦冲击

减振器换向冲击过程中,缸体内部油液之间的摩擦及油液与缸体的摩擦及部件之间的摩擦也会引起冲击、振动等。基于流体阻力的减振器,机械摩擦阻力是很小的。

3 减振器换向冲击研究方法

通过阅读关于减振器换向冲击方面的文章,发现国内外的学者在研究减振器换向冲击过程中基本采用实验分析方法和理论建模仿真方法。其中实验分析方法常常以减振器活塞杆头为研究对象,进行实验分析,而在理论建模分析中,多以建立减振器动力学模型、流体力学模型、数学模型等,并结合MATLAB/Simulink、ANSYS、DYTRAN等仿真平台为手段,进行求解仿真,得出结果。

3.1 研究减振器换向冲击的实验分析

3.1.1 减振器活塞杆加速度试验研究

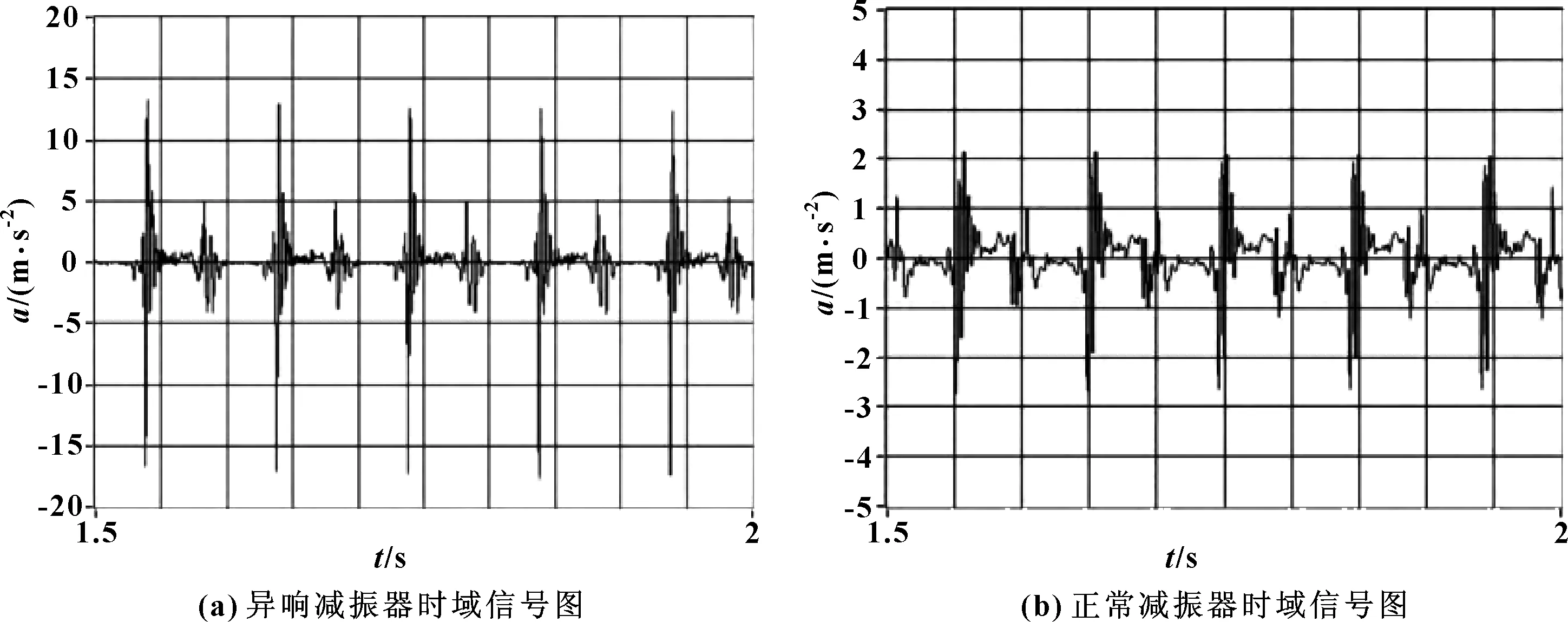

张亚东等[1]采用美国MTS公司生产的减振器测试台作为激励,使用IEPE压电式加速度传感器进行测试,同时采用LabVIEW构建信号采集系统,并在时域内进行分析,得出换向过程减振器活塞杆加速度信号,如图2所示。由余弦激励下的减振器时域信号图可知:与正常减振器时域信号图相比,异响减振器在换向冲击时刻,活塞杆上部有明显增大的冲击信号。

图2 10 Hz/10 mm余弦激励下减振器时域信号图

3.1.2 减振器异响的台架试验分析

宋睿[2]通过观察减振器台架试验中活塞杆杆端轴向振动加速时域信号,发现减振器在压缩行程结束、复原行程刚刚开始之后,活塞杆轴向出现一个衰减波形,如图3所示。A_Piston_Rob为活塞杆杆端加速度信号,A_Bottom为减振器缸筒下端激励信号的加速度信号,这种形状的波形是无论严重异响减振器、轻微异响减振器还是无异响减振器都普遍存在的。根据波

形的时间来计算波形的频率,发现此波形的频率与减振器异常活塞杆轴向加速度频率非常接近。得出减振器压缩行程结束、复原行程刚刚开始之后,产生了内部冲击,激发了减振器内部结构的模态,而冲击较强时,使活塞杆的振动强烈。证明减振器的异响与减振器活塞杆轴向振动285 Hz左右峰值有关。说明减振器在换向冲击过程中会引起减振器异响。

图3 减振器活塞杆杆端轴向加速度时域信号

3.2 减振器换向冲击的理论建模分析

3.2.1 非线性动力学模型的建立

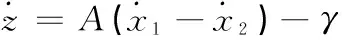

张亚东等[1]建立了基于Bouc-Wen模型的减振器模型(如图4所示),并得出相对应的动力学方程:

(1)

(2)

(3)

(4)

x0=0.01cos(2π·10t)

(5)

该动力学方程采用龙格-库塔法,利用MATLAB/Simulink编制程序对方程进行求解。明确各参数对阻尼力的影响,验证了减振器活塞杆上部有明显的换向冲击,得出减振器塞杆的垂向加速度可为检测和判别减振器异响提供参考。

图4 基于 Bouc-Wen模型的减振器模型

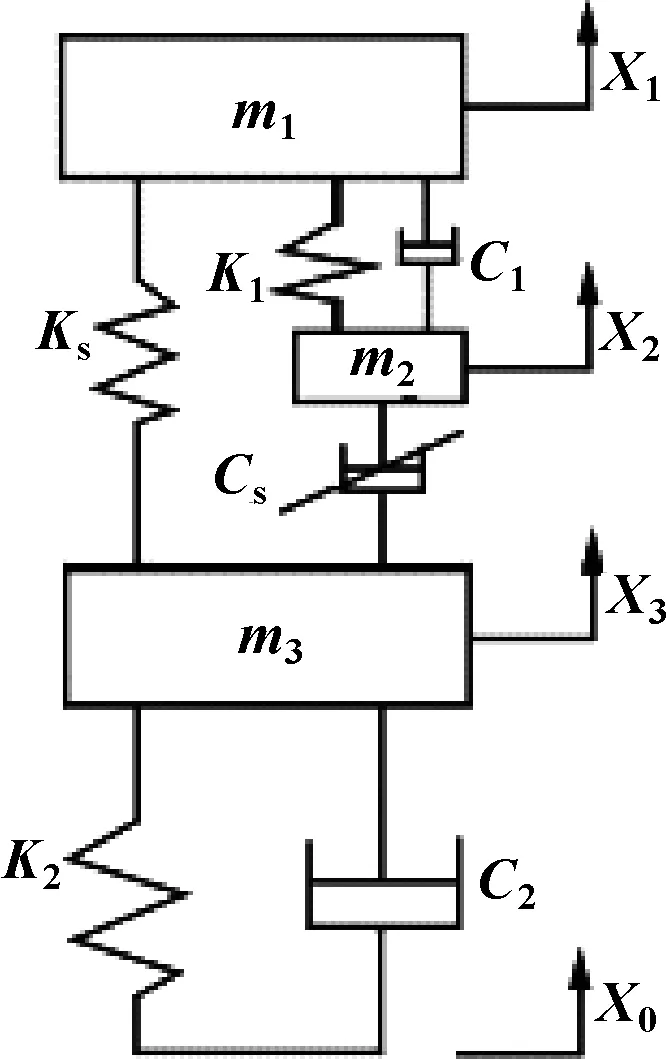

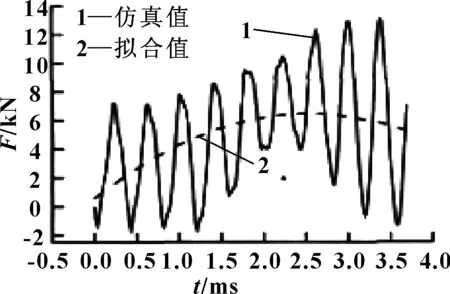

3.2.2 减振器冲击响应有限元分析

吴英龙等[3]建立了流固耦合冲击响应有限元系统,开展了减振器冲击响应及破坏的仿真研究,如图5所示。首先建立显式流固耦合计算理论模型,在此基础上对模型进行简化和修正,并且分析模型的计算参数,对冲击下减振器流场进行仿真,获得活塞杆顶端冲击的相对速度信号。通过DYTRAN仿真分析了活塞杆在流场压强、活塞杆上端速度激励、侧向力下的响应,获得了减振器冲击阻尼力历程曲线。并对其进行了二次拟合,认为在冲击载荷下,减振器的阻尼力上升更快、波动更剧烈、最大值也更大,活塞杆在冲击载荷下的最大应力为 96.4MPa,具有较好的抗冲击疲劳断裂能力。

图5 减振器冲击阻尼力历程曲线

3.2.3 减振器工作过程的动力学微分方程

舒红宇等[4]根据实验结果得出异响减振器活塞杆头加速度的衰减波形,认为其异响信号与减振器在换向过程中产生的冲击有关。在研究中,将减振器的工作过程进行细微划分,对活塞与油液的间隙碰撞、活塞与缸筒的静动摩擦力交变和阀片与活塞的黏附作用造成对减振器活塞冲击的具体过程进行力学分析,建立相应的微分方程并且用MATLAB软件进仿真计算,仿真计算得到的减振器在换向冲击过程中3种冲击原因共同作用的活塞杆头加速度时域波形如图6所示,与台架实验结果得出的波形基本一致。由此证明,减振器在换向过程中会产生冲击,冲击会导致活塞杆头的振动,从而导致减振器的结构异响。

图6 3种冲击原因共同作用下减振器活塞杆头加速度衰减信号

4 减振器换向冲击造成的危害及改进措施

4.1 减振器换向冲击造成的危害

减振器换向冲击过程中造成的危害严重,应找到应对措施,减小换向冲击造成的危害。

(1)减振器换向冲击引起的振动等直接影响悬架系统的工作稳定性和可靠性。

(2)引起连接件的松动。

(3)减振器换向冲击力大,容易引起系统漏油。

(4)降低阀体及运动部件的寿命。

(5)引起噪声和异响。汽车在行驶过程中,由于活塞伸张与压缩往复运动,减振器缸体内部的油液不断地进行重复溶解和释放的循环过程。一旦遇到腔体内压力在急剧增加后又突然减小,并且又不断增加的情况,在减振器换向冲击过程中的气泡就会从油液中急速释放,形成噪声。

4.2 减小换向冲击的措施

(1)限制阀体流速和运动部件的速度。

(2)通过改进阀体结构,使阀体换向时逐渐改变,减小换向过程中的冲击。

(3)适当延长阀门关闭的时间。

(4)适当增大阀体的孔隙,使流速量增加,流速减小,缸体内油液压力减小。

(5)可以安装缓冲回路。设置合适的蓄能器、安全阀等缓冲附件。当阀体产生激烈的冲击时,流通阀、压缩阀、伸张阀、补偿阀快速开启,消除较高的压力峰值。

5 结束语

减振器产生换向冲击的原因复杂多样,造成的危害无法完全消除和避免,因此必须正确认识和把握减振器产生换向冲击的原因和造成的后果,并在今后的工作中着重研究减少减振器换向过程中产生的冲击,降低危害,提高减振器的工作可靠性。

【1】张亚东,杨礼康,刘淑莲,等.车辆油液减振器活塞杆加速度实验与仿真分析[J].机械设计与研究,2015(3):164-168.

ZHANGYD,YANGLK,LIUSL,etal.AnalysisofVehicleOilShockAbsorberPistonRodAccelerationExperimentandSimulation[J].MachineDesignandResearch,2015(3):164-168.

【2】宋睿,丁渭平.汽车双筒式减振器异响的产生机理与控制方法研究[D].成都:西南交通大学,2012.

【3】吴英龙,赵华,王萌,等.减振器冲击响应及破坏的仿真研究[J].液压与气动,2013(1):93-99.

WUYL,ZHAOH,WANGM,etal.SimulationofAbsorberImpactResponceandItsDestruction[J].ChineseHydraulics&Pneumatics,2013(1):93-99.

【4】舒红宇,王立勇,吴壁华,等.液力减振器结构异响发生的微过程分析[J].振动工程学报,2005,18(3):282-287.

【5】赵玉刚,陈章位.冲击响应分析方法及其应用[D].杭州:浙江大学,2004.

【6】喻志英,高品贤.冲击信号分析处理方法及虚拟仪器设计[D].成都:西南交通大学,2005.

【7】李艳敏,吴立言.复杂结构的冲击动力学分析与仿真[D].西安:西北工业大学,2005.

【8】唐省名,胡军科.液压驱动往复泵换向冲击研究及闭式系统设计[D].长沙:中南大学,2011.

【9】陈鑫,孙冬野,刘昌文.车辆减振器噪声原因分析及计算机仿真研究[D].重庆:重庆大学,2006.

【10】李世民,吕振华.汽车筒式液阻减振器技术的发展[J].汽车技术,2001(8):9-11.

【11】刘开宇,黄志坚.液压冲击的成因及其减少措施[J].南方金属,2011(6):6-8.

LIUKY,HUANGZJ.FormationMechanismofHydraulicImpactandMeasurestoReduceIt[J].SouthernMetals,2011(6):6-8.

【12】杨译,庄晔.基于Bouc-Wen模型和流体模型的减振器仿真及其整车实验仿真[D].长春:吉林大学,2011.

大陆集团大力改进供油管理解决方案

国际科技公司大陆集团近日举办庆典庆祝中国供油及后处理管理事业部芜湖工厂供油模块产量创历史纪录,达3 000万台,同时在中国推出了CEMA(模块化高性价比方案)平台。

本土生产能力强,供应链短

自1999年大陆集团在中国芜湖工厂开始生产供油模块至今,其产量已达3 000万台,供货范围涵盖中国市场各类客户。这里主要生产供油模块、电动燃油泵、燃油电子控制模块,油位传感器及后处理产品等,服务对象不仅针对中国客户,也针对其他亚洲客户。

燃油管理业务在中国进展非常顺利。从1999年启用新生产线以来,大陆集团在先进生产技术、生产与测试设备、试车改进以及员工专向培训等方面的强大实力不断得以证明。

新生产线和新平台面世

此外,供油及后处理管理业务单元中国团队还专门针对中国整车制造商成功量身打造了一个高性价比模块化的CEMA 平台,该平台以高效理念为依托,整合了油泵、调压阀、油位传感器与过滤器等,核心零部件实现模块化整合后可灵活应对中国各大汽车厂商的不同需求。大陆集团于2016年 7月在芜湖建成并启用了全新的供油模块生产线,该生产线专为高性价比模块化平台而设计,并将服务于中国各大知名自主品牌整车制造商。供油及后处理管理业务单元拥有一支扎根中国的实力强大的开发设计团队,可为中国国内整车制造商提供全面的技术支持与帮助。

(来源:大陆集团)

Research Summarization of Reversing Impact for Automobile Suspension Shock Absorber

YAN Dandan,WANG Tianli

(Liaoning University of Technology,Jinzhou Liaoning 121000,China)

The reversing impact mechanism and the research methods for shock absorber were summarized. On this basis, the detriment of reversing impact of shock absorber was analyzed and summarized. In the end, some modified measures were presented.

Shock absorber ; Reversing impact; Abnormal sound

2016-08-01

闫丹丹(1991—),女,硕士研究生,研究方向为车辆现代检测技术。E-mail:1937953038@qq.com。

10.19466/j.cnki.1674-1986.2016.10.022

U463.33+5.1

A

1674-1986(2016)10-087-04