基于缸内过程模拟的发动机优化设计

2016-12-06张应兵姚炜

张应兵,姚炜

(安徽江淮汽车股份有限公司技术中心,安徽合肥 230022)

基于缸内过程模拟的发动机优化设计

张应兵,姚炜

(安徽江淮汽车股份有限公司技术中心,安徽合肥 230022)

针对某GDI发动机的多种设计方案,利用CFD手段模拟了缸内的流动、喷雾、点火燃烧等过程,对流动和燃烧情况进行评估,给出了设计方案的优化选择建议。

GDI发动机;缸内过程模拟;优化设计

0 引言

汽油直接喷射(GDI)技术是汽油机发展的主流方向之一,相对于传统的气道喷射发动机,它更加环保和高效。但缸内直接喷射也要求更加匹配的缸内气体流动和燃烧过程,对发动机的设计工作提出了更高的要求。

在文中提及的GDI汽油机设计过程中,工程师提出了4个燃烧室设计方案,如何选定最优的方案成为困扰项目组的难题。最终作者利用缸内过程的CFD模拟直观了解气体流动、喷雾和点火燃烧的过程,评价各设计方案的特点,从而达到最优化设计的效果。

1 设计方案介绍

图1 气道方案示意图

设计工程师提供了如图1所示的两种气道设计方案A和B,其中方案B向气门杆部的突起更大,希望带来较大的滚流比。

另外预计的压缩比变动区间为9.7~10.2,因此对表1所示的4个设计方案进行了建模分析。

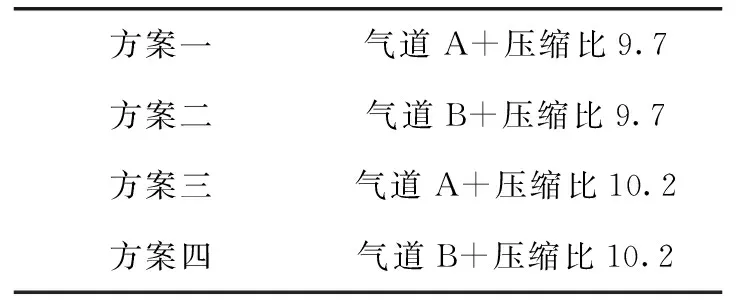

表1 设计方案列表

2 CAE建模

2.1 三维模型与网格

为了建立网格模型,作者准备了完整的燃烧室表面文件,包含进排气道、进排气门燃烧室头部、火花塞、缸套和活塞头部等位置。此次分析采用了AVL的CFD软件FIRE,网格主尺寸为1 mm,火花塞部位进行了适当加密。

图2和表2分别是此次分析的气门升程曲线和气门正时的相关数据。因为网格划分的需要,此次分析中最小气门升程被定义为0.2 mm。已有的经验表明当气门升程小于0.2 mm时,缸内气体的流动状态受气道影响极小。最终的计算网格是以六面体为主的混合网格,数目在(70~150)万之间。

图2 气门升程曲线图

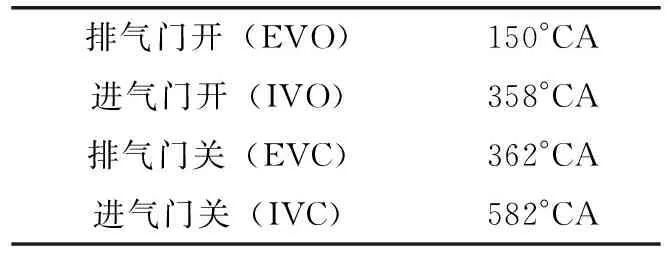

表2 气门正时

2.2 边界条件和计算设置

为了使分析结果具有可比性,此次模拟进出口均使用了静压边界,且设定排气道出口为0.36 MPa,温度为830 ℃;进气道入口的压力为0.21 MPa,温度为40 ℃;循环喷油量均为71.5 mg。

计算中将流动介质设置为可压缩模式,并选用了k-ε湍流方程以及标准壁面方程。动量的差分格式为MINMOD,湍流、能量和组分的差分格式则选用了一阶Upwind,连续性方程选用中心差分格式。

2.3 喷雾及燃烧模型

喷雾和燃烧子模型的选取是缸内燃烧模拟最重要的部分。

此次计算的喷雾模拟中选用了Dukowicz雾化模型以及Wave破碎模型;壁面油膜是模拟的重点关注项,选用了FIRE自带的Bai Gosman/Expert模型。

燃烧模型则选用了ECFM模型。这是拟序火焰模型的一种,由标准CFM模型和MCFM模型扩展得到,使用两步化学反应机制,可以用于模拟火花点火发动机的预混燃烧、敲缸和排放物生成。

3 计算结果分析

3.1 排气流动

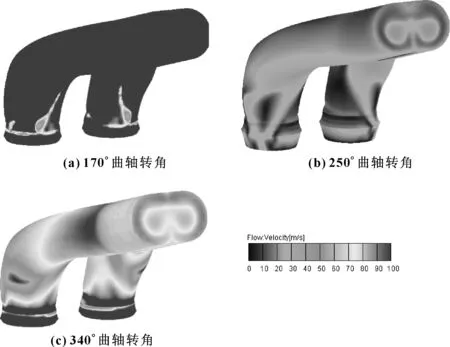

图3显示了不同曲轴转角时排气道的速度场分布,曲轴转角170°、250°和340°分别对应排气初始、最大气门升程和排气末期3个不同时刻。

可以看到排气初期由于气缸和排气道压力差较大,排气流速较大;随着排气门打开,压力差减小,气道内的流速逐渐降低,并出现明显的流动分离情况;而在排气末期,由于喉口面积减小,缸内气体流出速度逐渐增大,气道内的流动分离也逐渐减小。

图3 排气道流速分布图

3.2 进气流动

对于缸内直喷的发动机,进气滚流是设计开发中需要重点关注的指标,作者通过滚流的旋转角速度来评价缸内滚流,将其除以曲轴的旋转角速度以得到一个量纲为一的滚流比。图4和图5分别显示了4个方案整个计算循环中滚流比和ω滚流比的变化曲线。由于每个方案的ω滚流比呈对称分布,因此图5的ω滚流比只取了其中一条曲线。

从图4—5可以看到滚流比受气道影响较大,优化后的气道滚流比相对原气道有了较大的提升,最大的瞬态滚流比从2.6提高到3.4左右;但滚流比曲线的走势没有改变,滚流比极值时刻基本相同。压缩比会对瞬态滚流比造成一定影响,但影响不大。而ω滚流比没有明显的变化规律,显然它受气道和压缩比共同影响。

需要注意的是CFD模拟得到的滚流数值不能直接与稳态试验台的数值进行比较。

图4 瞬态滚流比曲线图

图5 瞬态ω滚流比曲线图

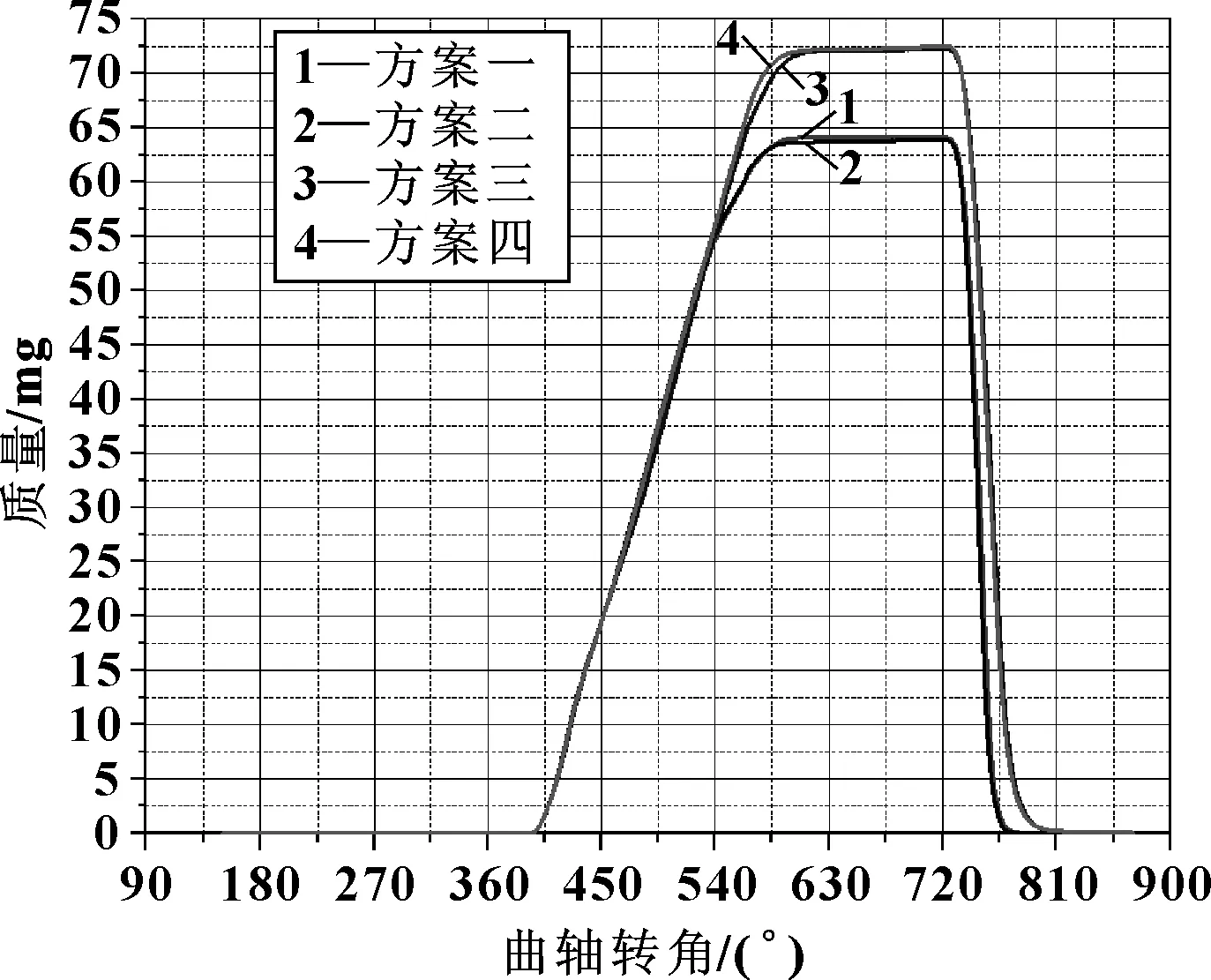

3.3 进气量

除了滚流比外,汽油机的进气量也是作者考虑的重点,图6显示了不同方案气缸内物质质量随曲轴转角的变化趋势。由于此次分析中不同方案的喷油量相同,因此该曲线可以看作进气量的变化曲线。

图6 缸内质量变化曲线图

可以非常明显地看到:气道对进气量的影响很大,气道A的进气量明显大于气道B;而压缩比也会对进气量造成一定的影响,增大压缩比后缸内滚流增大,使得气体回流减少,因此缸内质量会略有增加。

3.4 点火预测

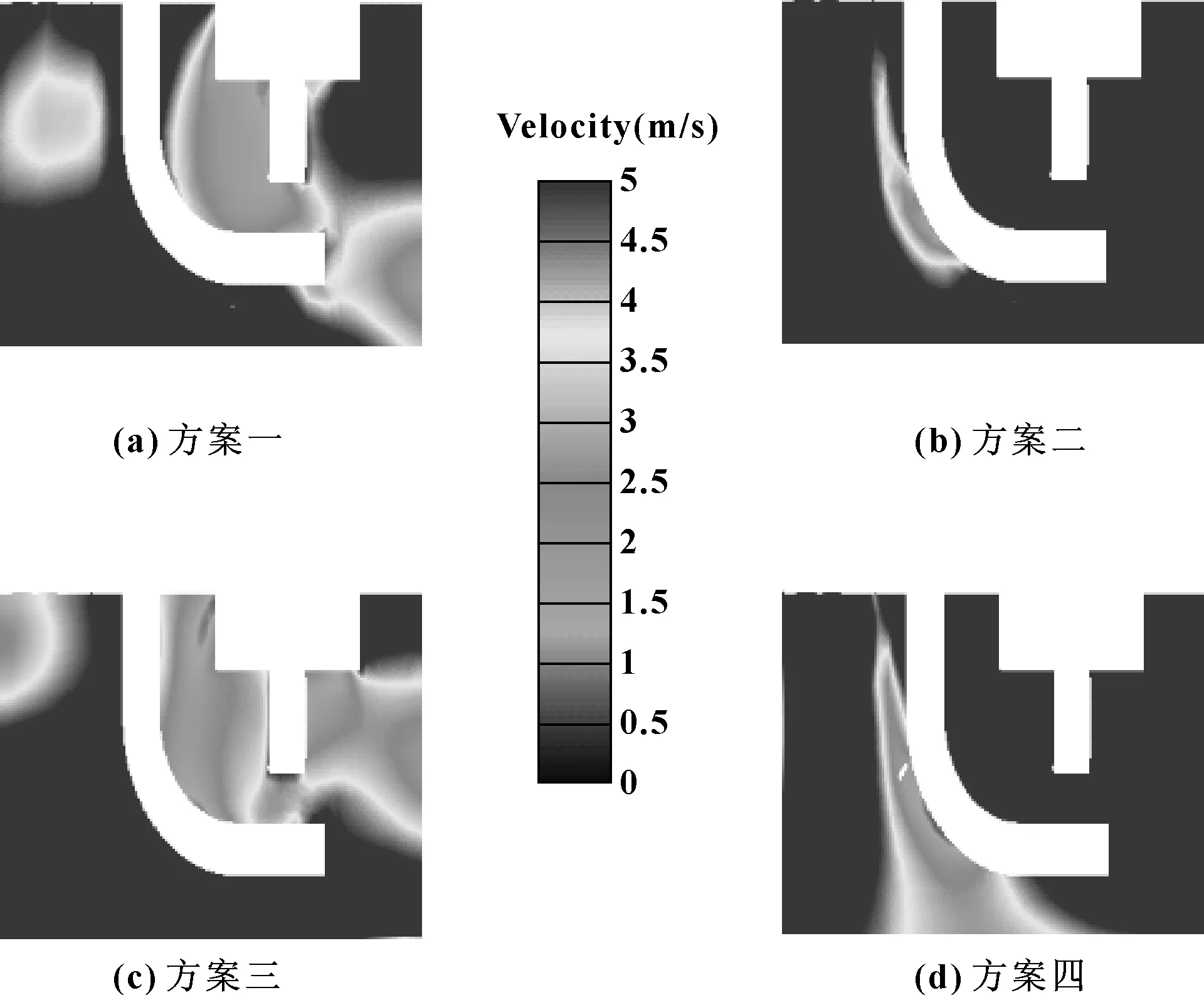

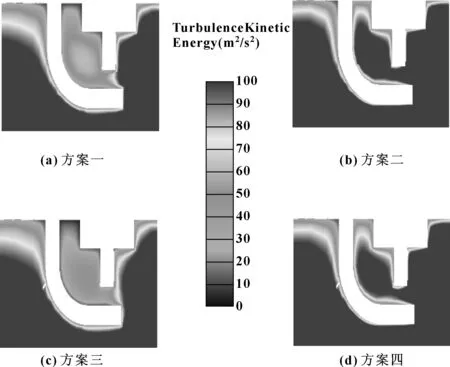

汽油机点火与火花塞能量和点火时刻的局部流动密切相关。为了保证点火,火花塞必须具有一定的气流速度和湍动能。图7和图8分别显示了不同设计方案点火时刻火花塞附近的速度和湍动能分布,可以明显看到方案一和方案三相似,而方案二和方案四相似,这说明气道对流速和湍动能的影响要大于压缩比。方案三的流速略大于方案一,说明增大压缩比能够在一定程度上增大火花塞附件的气流速度。

增大湍动能有利于点火,因此相对方案一、三,方案二、四会更加容易着火。

图7 点火时刻流速分布图

图8 点火时刻湍动能分布图

3.5 缸内压力和温度

缸内的压力和温度是两个非常重要和直观的参数,它们直接影响了发动机的动力性、经济型和可靠性,图9和图10分别显示了4个设计方案的缸内压力和温度。

图9 缸内压力变化曲线图

图10 缸内温度变化曲线图

增大压缩比后缸内的压力和温度反而大幅降低,与作者的开发经验并不相符。为了深入研究大压缩比时缸内压力降低的原因,额外考察了缸内的气体燃料质量和循环放热率,如图11和12所示。

图11 缸内气体燃料质量变化曲线图

图12 燃烧放热率变化曲线图

针对图12的积分显示,4个设计方案燃烧过程的放热量是基本相同的,这说明各方案消耗的燃料量相同。图11中显示压缩冲程中方案三、四的气体燃料质量明显大于方案一、二,考虑到气缸内的燃料总质量相同,因此认为增大压缩比时喷雾的碰壁现象得到了明显改善。

气体燃料较少使得空燃比降低,稀燃的现象更加明显,稀燃是有利于燃烧火焰传播的,因此方案一、二的燃烧放热率更大,气缸内的压力和温度明显提高。

碰壁的液体燃料由于燃烧时的高温得到了较快的蒸发,在做功行程的末期已经完全燃烧,故4个方案的总放热量相同。

3.6 NO排放预测

NO是汽油机的重要污染物,因此此次计算采用了Zeldovich模型对NO生成进行了评估,图13显示了各方案的NO质量曲线。

图13 NO质量变化曲线图

N2含量和温度是NO生成时最重要的影响因素,由于各设计方案中空气的含量基本相同,即N2质量基本相同,因此此次计算中温度成为最重要的影响因子。由于方案一、二的缸内温度明显大于方案三、四,其生成的NO也明显增多。

200 K的温差带来了近10倍的NO质量差异,说明NO生成效率对2 000~3 000 K之间的温度非常敏感,因此降低缸内温度将是减小NO裸机排放的重要手段。

4 总结

综上所述:就此次分析的4个方案来看,增大压缩比能显著降低NO排放,而大滚流比的气道则更有利于发动点火,因此设计工程师选定方案四作为最终方案,而方案二则被列为备选。

目前已经根据此例中的设计方案四完成了样机组建,初步的试验表明它能够满足各项设计指标。

【1】周龙保.内燃机学[M].北京:机械工业出版社,1999.

【2】解茂昭.内燃机计算燃烧学[M].大连:大连理工大学出版社,1995.

【3】杨杰,蔡少娌,齐运亮,等.滚流强度对LPG发动机混合气形成的影响[J].山东建筑大学学报,2009,24(5):396-401.

YANG J,CAI S L,QI Y L,et al.The Effects of the Tumble on the Formation of Stratified Mixture Structure in a Liquid Phase LPG Injection Engine[J].Journal of Shandong Jianzhu University,2009,24(5):396-401.

【4】蓝志宝,秦际宏,杨晓,等.进气道对增压汽油机流动特性及性能的影响[J].车用发动机,2016(1):83-87.

LAN Z B,QIN J H,YANG X,et al.Influence of Intake Port on Air Flow Characteristics and Performance of Turbocharged Gasoline Engine[J].Vehicle Engine,2016(1):83-87.

【5】徐玉梁,傅光琦,孙吉龙,等.车用四气门汽油机工作过程三维动态模拟[J].农业机械学报,2007,38(7):53-57.

XU Y L,FU G Q,SUN J L,et al.Dynamic Simulation on the Working Process of Four-valve Gasoline Engines for Vehicles[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(7):53-57.

Optimization of Engine Design Based on In-cylinder Process Simulation

ZHANG Yingbing,YAO Wei

(Research & Development Center,Anhui Jianghuai Automobile Co.,Ltd.,Hefei Anhui 230022,China)

To choose the best one from several design schemes, CFD method was used to simulate the flow, injection, combustion process of a GDI engine that was in development. Evaluations about in-cylinder tumble and combustion were done, some advises were given for port design, injector chosen and timing optimization.

GDI engine; In-cylinder process simulation; Optimization design

2016-07-13

张应兵(1979—),男,工程师,研究方向为发动机产品的设计开发。E-mail:13349110312@qq.com。

10.19466/j.cnki.1674-1986.2016.10.009

U464

A

1674-1986(2016)10-041-04