铝合金材料MIG焊接工艺探讨

2016-12-03饶宜中黎剑新李豹

饶宜中+黎剑新+李豹

摘 要:焊接铝合金材料中厚板时,常用的焊接方法有TIG和MIG两种焊接方法。如果使用TIG焊接方法,工艺和操作技术比较简单,焊接质量稳定,主要是工作效率非常低。使用MIG焊接方法,焊接工艺复杂,操作技术要求高,焊缝易产生气孔,且熔敷填充金属与母材难熔合,导致焊接质量难于保证,是铝合金材料采用MIG焊接方法的两大难题。但具有比TIG焊接方法高十多倍的工作效率。本文通过探讨分析,实践试验去了解铝合金材料采用MIG焊接方法的焊接性、焊接工艺、操作技术和解决两大焊接技术难点的工艺措施。

关键词:铝合金 实践试验 焊接工艺

中国分类号:671.8 文献标识码:A

Abstract: Both of TIG and MIG welding methods are always used for thick aluminum alloy steel materials. The practice technique and welding procedure of TIG is simple and the welding quality is stable, but the efficiency is very slow. The practice technique of MIG is very complex and hard, the porosity always comes out in the seams. Deposited metal may be incomplete fusion with base metal and the quality is out of control. These are main difficulties on the thick aluminum alloy steel materials, but the efficiency of MIG is more than 10 times of TIG. This paper analyzes and tests the welding ability, welding procedure and practice technique of MIG for the aluminum alloy steel materials, and puts forward the feasible treatment scheme to resolve the main difficulties.

Key words: Aluminum alloy steels; Practical testing; Welding technique

1 前言

进行铝合金材料MIG焊接工艺试验研究,一是为推动焊接操作技术的改进发展,促使新工艺、新技术的高效生产率得以体现,特别是焊接中厚板的工件,采用MIG焊接方法比TIG焊接方法具有非常明显的优势。二是为今后公司承接海工产品、化学品船、LPG、LNG等船舶的建造积累经验和作技术储备。

2 研究试验目的

( 1 ) 通过实践试验,探讨铝合金MIG焊接容易产生气孔和难熔合的问题,如何改进焊接工艺技术,并制定工艺措施,将产生气孔和难熔合的机率降低到许可范围内,确保焊接质量的稳定性;

(2)了解铝合金材料在新工艺、新技术中的使用性能,焊接工艺技术;

(3)制定正确合理的焊接工艺和操作方法,编制适用生产的工艺规程和技术参数。

3 实践试验

3.1 材料性能

铝合金具有良好的耐蚀性,较高的比强度、导电性、导热性及塑性。性能随其纯度的变化而变化,纯度越高,强度越低,塑性越高;另一特点是,随着温度的升高,抗拉强度降低,反之则抗拉强度增高。

3.2 工件清洁

铝合金材料焊前工件和焊材经过清理后,应及时施焊,如果存放时间较长,就会新生氧化膜。从清理到焊缝焊完一般在4小时内完成。正常情况下清理工作采用酒精、丙酮等有机溶剂擦拭母材表面附属油污,然后用不锈钢丝砂轮或专用刮刀去除坡口及两侧20 mm范围内的氧化膜,露出金属光泽。不能采用普通砂轮片、钢丝轮、砂纸等作为清理工具,防止在打磨清理中砂粒或其它杂质被压入母材内,而焊接时产生焊接缺陷。尽量不采用机械清理方法,因其对氧化膜的去除不易彻底。

采用多层多道焊接时,焊道层间要清洁干净,不允许残留任何杂质。必要时,还要采用刨焊根刀片对焊缝表面进行刨磨,深度为0.5~1 mm。

3.3 操作方法

TIG和MIG两种焊接方法,都同属惰性气体保护电弧焊,而高纯氩气是两种铝合金材料焊接方法最常用的保护气体,与其它气体相比,具有引弧容易、电弧电压稳定、保护效果好、导热系数小的特点,最重要是具有良好的阴极破碎作用,对铝合金表面难熔合高熔点的氧化膜十分关键。

TIG焊的电极是不熔化的,不存在熔敷金属的过渡问题;MIG焊的电极是熔化的,因此存在熔敷金属的过渡问题。

如果焊接中厚度以上的板材,必要时用加温烘干枪对焊缝进行焊前加温,温度不超过150 ℃。因焊接时起始端温度相差大太,加上母材导热性强,焊缝冷却速度过快,导致不熔于焊缝金属的杂质难于溢出表面,形成焊接缺陷。

3.4 焊接缺陷

(1)气孔是铝合金材料在焊接过程中最易产生的缺陷,当板材厚度小于6 mm时,气孔较易控制;焊接中厚度或以上板材时,产生气孔的因素就比较复杂和不易撑控,除自然环境条件和工艺因素的影响外,氢是产生气孔的主要因素。氢的来源主要是弧柱气氛中的水分、焊接材料及母材所吸附的水分、母材表面氧化膜的吸附水分。因其液体熔池在高温下很容易吸收大量气体,在液态凝固时,溶解度急剧下降,焊后冷却凝固较快,气体析出过程较慢,而聚集在焊缝中形成气孔。endprint

(2) 在焊缝雾化区和起弧端产生较多不规则分布的黑素污物,和在焊缝层道间存有大量污渣和氧化物,说明气体保护效果差,焊接电弧受到干扰,导致熔敷金属过渡和弧长不稳定,造成焊缝成型不良,雾化区变窄,也是产生气孔的原因之一。

(3) 采用单面焊双面成形焊接工艺,在无保护工装情况下焊接,焊缝缺陷比较明显。由于受焊接热的影响,焊接接头易软化,高温时的强度和塑性又低,焊接过程中大量的热能被迅速传导到基体金属内部,使基体金属近缝区的力学性能下降,不能支撑基体面层的液体金属,而使受压母材在软化状态时下陷,成形不良焊缝。

4 工艺措施

铝合金材料在焊接过程中易发生各种焊接缺陷,因其材料特性和焊接工艺措施比较复杂,焊接时应采用如下措施:

(1)母材与焊接材料的匹配选择要正确;

(2)制定材料的清洁和保护工艺措施;

(3)确保焊接气体的纯度和输送密封性;

(4)使用专用清洁工具,焊缝须连续焊接,尽量在短时间内施焊完毕;

(5)在湿度>80%时,不适宜焊接,和焊接中厚度以上板材时,要用加温烘干枪烘干;

(6)对焊缝两侧进行加温烘干,温度不宜超过150 ℃;

(7)严控焊接速度、焊层厚度,焊具角度和焊丝干伸长度及层间温度等工艺;

(8)严控氢的含量和来源(焊丝、焊条、熔剂、气体、母材氧化膜、作业环境);

(9)薄板焊接时,选用的工装夹具要合适,尽量采用平焊;

(10)TIG焊时,选用大电流高速焊。MIG焊时,选用大电流和较慢焊接速度,延长熔池存在时间,可有效防止气孔产生;

(11)严格执行制定的焊接工艺流程,尽量采用热能量集中,功率大的焊接方法;

(12)MIG焊时,采用喷射过渡焊接,电弧电压要偏低,使熔滴处于喷射过渡中的喷滴过渡,将弧长控制在喷射与短路过渡之间,这种熔滴过渡形式的焊缝成形美观,焊接过程稳定,不利于气孔的产生。

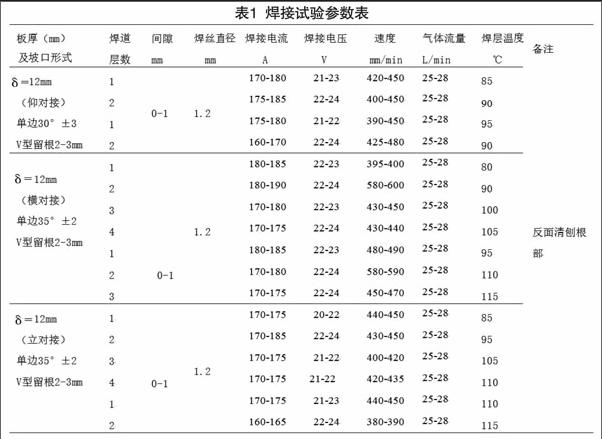

焊接试验参数见表1 。

5 实践试验效果

通过各种实践试验和分析研究,基本确定焊接工艺参数和操作技术规程,并不断改进调整。试验焊缝经无损探测和力学破坏性检验,结果表明,焊接气孔数大幅下降,控制在标准范围内,焊缝熔合区的焊接质量明显提高。焊缝两侧黑素污物少并远离熔合区,说明雾化区的气体保护效果好,焊接电弧不受干扰,保证了焊接效果和内在质量,且焊缝外形美观和焊接质量稳定。

试件经ABS(AWS)标准检测试验,各项数据值均符合要求。

参考文献

[1]宋天虎、陈剑虹、吴林等.焊接手册.焊接方法及设备第2版(1-3册) [M].2001.

[2]陈祝年.焊接工程师手册[M].2002.endprint