虚拟仿真技术在叉车视野优化中的应用研究

2016-12-02余隋怀李炳超

赵 川, 余隋怀, 李炳超, 张 帅

(西北工业大学,陕西省工业设计工程实验室,陕西 西安 710068)

虚拟仿真技术在叉车视野优化中的应用研究

赵 川, 余隋怀, 李炳超, 张 帅

(西北工业大学,陕西省工业设计工程实验室,陕西 西安 710068)

良好的视野是驾驶员操作叉车时重要安全因素。针对叉车驾驶员的视野仿真及优化问题,基于视线盒形图方法,利用人机工程仿真软件Jack,以第5百分位中国成年人人体尺寸构建了叉车虚拟驾驶员操作模型及连贯的动态行为视野仿真分析。辨识出叉车设计中侧面视野的可见范围比较好,前方视野、后方视野及装卸高处货物时存在明显的视野缺陷,提出增加车载可视系统和护顶架优化等改善建议,并进行了优化设计。最后,对优化结果进行验证,减少了视野死角的问题,为叉车设计提供了一定的参考。

人机工程;虚拟仿真;Jack;叉车;视野

叉车在物流系统中扮演着非常重要的角色,广泛应用于车站、港口、机场、工厂、仓库等国民经济中的各个部门。驾驶员在操作叉车时,需要频繁操作控制叉车的行驶速度和停车以及货叉的升降和摆动[1]。同时还要避让路上的障碍物、一起作业的车辆和意外出现的行人。因此,这些操作要求驾驶员具有宽阔的视野。驾驶员所获得90%的外界信息都是基于视觉[2],与叉车有关的事故中80%原于驾驶员的视野不够清楚[3]。因此,驾驶员有良好的视野是操作叉车的重要安全因素。

目前,叉车的虚拟技术主要集中在工程CAD[4-5]、转向机构仿真[6]等研究领域,对视野的

优化仿真研究还比较少,而大部分叉车事故都是由驾驶员的视野因素所引起的。为了使驾驶员有更好的作业视野和减少视疲劳,在此基础上本文利用Jack虚拟仿真技术[7-8],结合驾驶员的动态行为,对叉车视野进行人机工效分析,并据此提出叉车设计缺陷及优化建议。

1 视野虚拟仿真分析

1.1 构建虚拟叉车模型

本文选择了广泛应用于室内(包括仓库、车间等)作业的蓄电池动力直插式叉车。该类型叉车应用最广[9],主要由护顶架、安全架、配重和门架等部件组成,具有代表性。货叉装在叉车前部,由于货叉伸出在前轮轴线以外,为了平衡货物重量产生的倾覆力矩,在叉车后部装有平衡配重,以保持叉车稳定性。整车尺寸:2.035 m×1.135 m ×2.050 m。叉车形态及功能模块如图1所示。

利用Rhinoceros 5.0对叉车的工程模型进行优化,根据实际需要删除了不影响视野评估的部件,并对不同的部件进行颜色区分。分别将部件保存为 wrl.格式并导入到 Jack中,进行坐标和位置的调整。

图1 叉车模块示意图

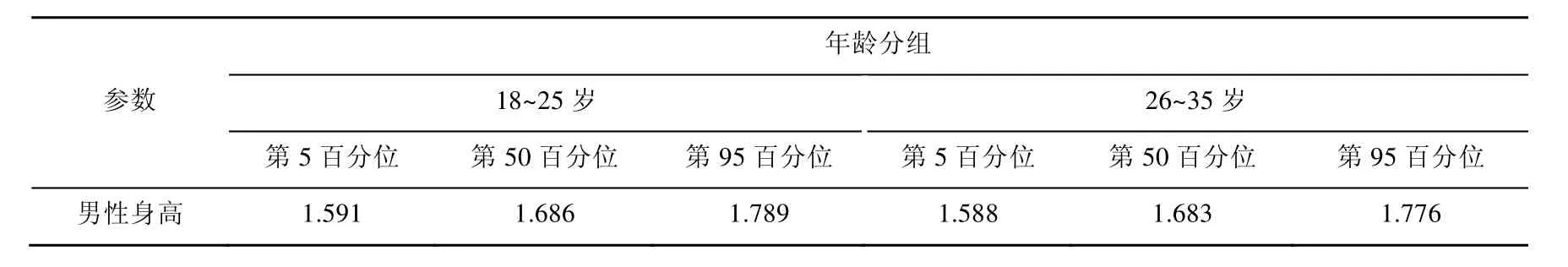

1.2 构建虚拟驾驶员模型

叉车视野的模拟主要针对车内驾驶空间与人的生理二者之间的关系来进行分析。在进行视野分析中,常把第95百分位人体尺寸作为设计上限,第 5百分位人体尺寸作为设计下限,只要能够满足第 5百分位人体尺寸的要求,即满足小尺寸的视野要求的设计就有很好的适用性。根据 GB 10000-1988《中国成年人人体尺寸》[10]中提供的我国成年人人体尺寸的基础数值:18~25岁组和26~35岁组的第5、50、95百分位身高,见表1。

表1 常用人体尺寸(m)

叉车司机年龄主要集中在 20~40岁之间,本研究选择18~25岁和26~35岁第5百分位平均男性身高构建虚拟驾驶员模型。根据GB 10000-1988的男性身体尺寸,构建的虚拟男性驾驶员模型的身高设为1.590 m。调整虚拟人的坐姿和位置,使虚拟人的H-point正好位于驾驶舱座椅中部,并调节手部和脚部,使其放到操作叉车的合适位置,真实地模拟驾驶员操作叉车的姿态,如图2所示。

图2 第5百分位虚拟驾驶员姿态调整

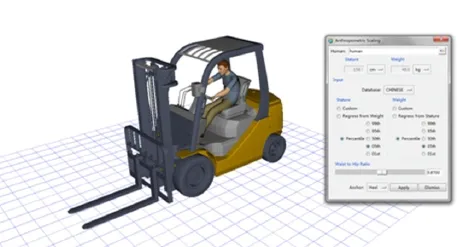

1.3 构建视线盒形图

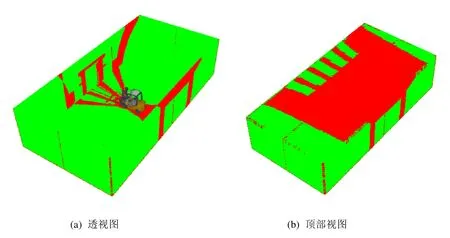

视线盒形图[11](line of sight boxplot)提供了一种可见式的视野分布图,其中显示绿色区域表示可见区域,红色区域表示不可见区域。LOS盒形图也可以对不同区域进行量化分析,该分析方法常用于车辆视野评估中,可以真实地反应车辆视野的情况。

本研究建立的LOS盒形图原型是基于Jeffkins 等[12]所创建的。在 Jack中创建一个长 20 m、宽10 m、高4.5 m的矩形空间,并设置节点的间隔为0.1 m。然后将空间划为13个不同区域:1、2区域为驾驶员左侧视域范围;3、4、5为前视视域范围;6、7为右侧视域范围;8、9为后视域范围;10、11为底面视域范围;12、13为顶面视域范围。驾驶员的视野范围就可以反映在LOS盒形图的13个不同区域中,如图3所示。

1.4 虚拟驾驶员姿态分析

驾驶员在进行叉车操作时,尤其是在面对特殊的操作角度时,需要经常转动颈部和躯干。因此,为了使LOS盒形图真实地反应驾驶员的视野情况,需要设定虚拟驾驶员头部和躯干的转动角度。根据文献[13]以及对叉车驾驶员调查:在查看第1、9区域时虚拟人需要向左转动颈部45°、躯干左转10°;在查看第2、3、10区域时需要向左转动颈部25°、躯干左转10°;在观察第4区域时,虚拟人的颈部和躯干无需调整;在观察第 5、6、11区域时需要向右转动颈部25°、躯干右转10°;在查看第 7、8区域时虚拟人需要向右转动颈部45°、躯干右转10°;在查看第12、13区域时需要向上转动颈部30°、躯干后倾10°。

图3 LOS盒形图区域划分

2 虚拟仿真结果分析及优化

2.1 结果分析

利用coverage zone工具对LOS盒形图的13个区域进行分析,得到叉车的视野仿真结果,如图 4所示。其中显示灰色区域表示可见区域,黑色区域表示不可见区域。

图4 视野虚拟仿真结果

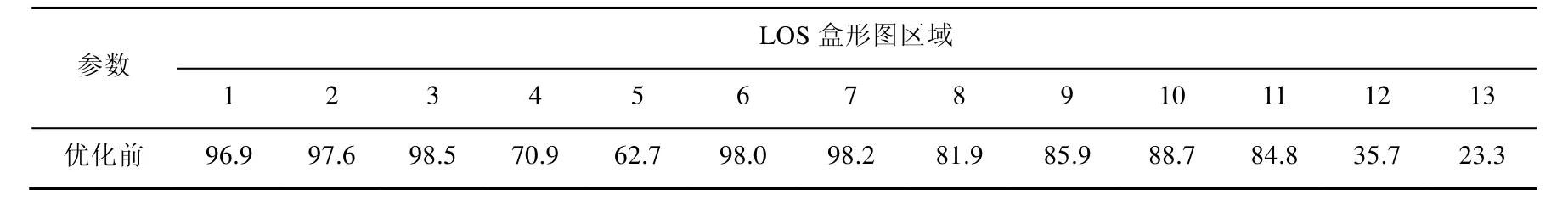

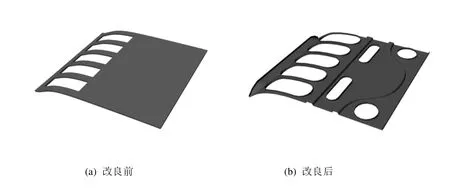

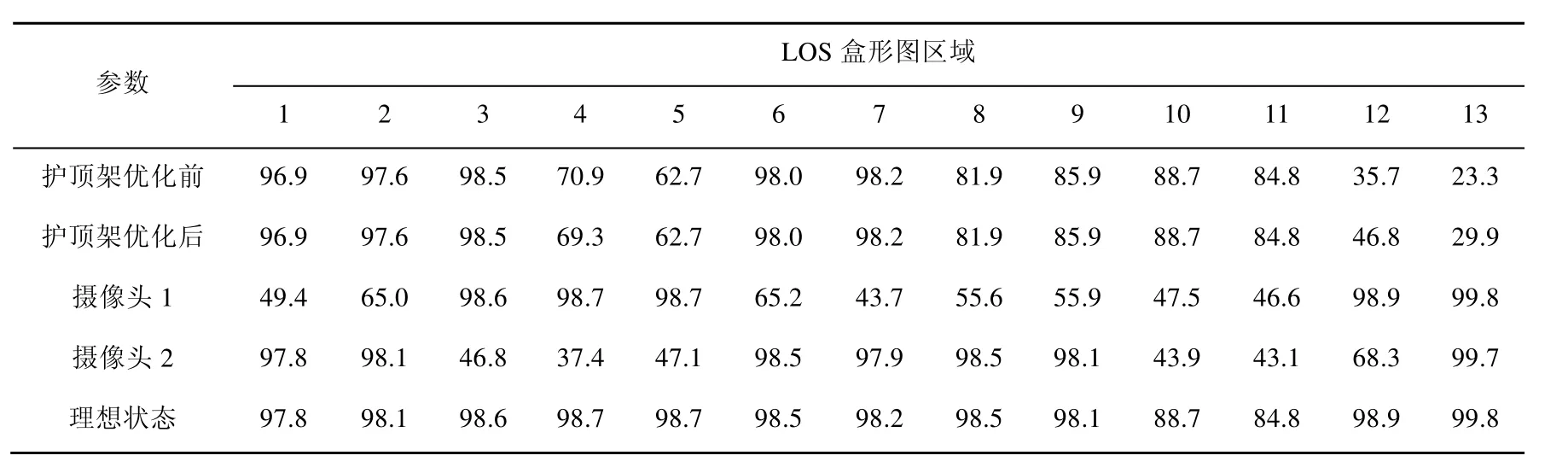

根据虚拟仿真实验得到叉车视野数据(表 2)。分析数据得到,虚拟人在操作叉车时存在视野阻碍区域,LOS盒形图区域整体可见范围为69.3%,面积约有464.9 m2。第4、5区域的可见范围比较少,分别为70.9%和62.7%。第3、4、5区域为叉车的前方视野,是叉车操作中最关键的视野。第 8、9

区域为叉车的后方视野,可见范围约为 81.9%和85.9%。第1、2、6、7区域为叉车的侧方视野。由于叉车侧面视点位置较低,且叉车的侧门风窗为框架结构,使得侧方视野死角的问题已基本解决,其可见范围比较好,基本都在96%以上。在查看第12、13区域时视野的阻碍情况非常严重,只有35.7%和23.3%,该区域是叉车装卸高处货物,操作门架和货叉时观察的重要区域,如图5所示。

表2 LOS盒形图可见区域统计表(%)

图5 优化前可见区域折线图

2.2 视野优化

对LOS盒形图不同区域的视野情况进行分析可以得到:叉车的前方视野、后方视野及在装卸高处货物时的视野情况不好,存在明显的遮挡。本文根据实验分析提出了改进方法。

2.2.1 增加车载可视系统

叉车前方视野的阻碍主要是门架及货叉所引起的,后方视野阻碍主要是平衡配重所引起的。门架、货叉和配重为叉车的重要模块,且改装比较复杂。因此可以加装车载可视系统辅助驾驶员进行操作。可视系统辅助可以解除驾驶员驾驶车辆时前后探视所引起的困扰,帮助驾驶员扫除视野死角和视线模糊的缺陷,提高驾驶的安全性[14]。摄像头分别加装在内门架顶端和叉车后侧,如图6所示。

图6 摄像头安放位置

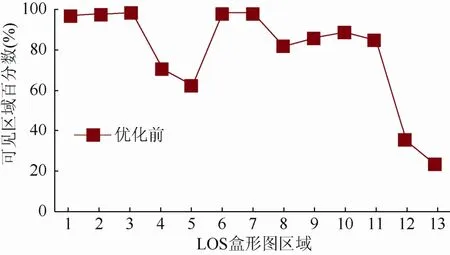

2.2.2 护顶架优化设计

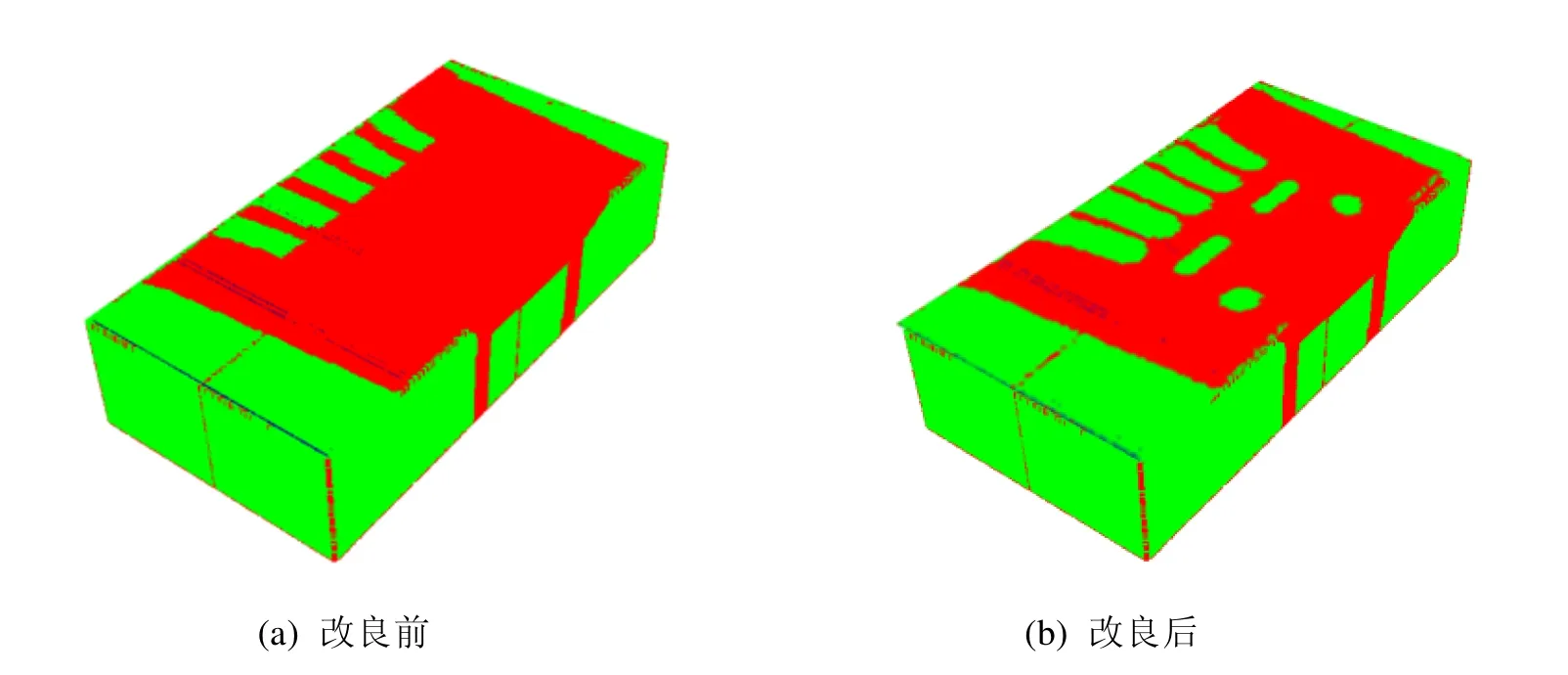

叉车护顶架能降低由货物意外跌落对驾驶员造成的伤害。同时,对叉车整车侧翻稳定性有一定影响。分析可知叉车装卸高处货物时,驾驶员向上视野主要是受护顶架形状的影响。因此,需要对叉车原护顶架进行优化设计。改进后的护顶架开户口范围更大,并增加0.015 m的翻边,不仅使向上视野的范围增大,而且更加美观轻巧,如图7所示。

图7 护顶架改良前后

3 结果验证

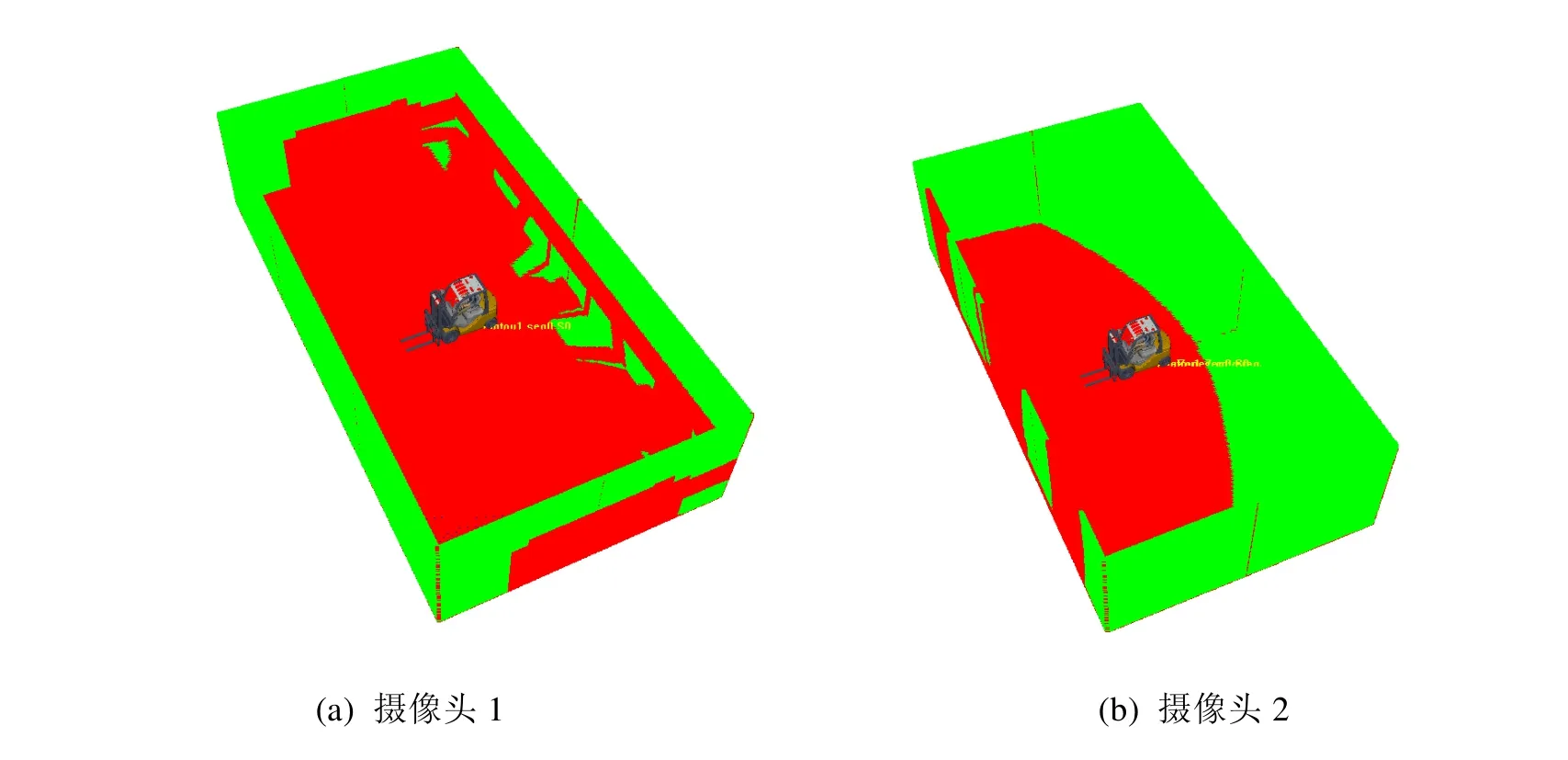

利用Jack的360°视线分析工具分别对两个摄像头的可见范围进行了评估。验证结果为图8(a),摄像头1提供了71.9%的可见范围;图8(b)摄像头2提供了70.2%可见范围,其中灰色区域表示可见区域,黑色区域表示不可见区域。摄像头 1在第3、4、5区域的可见范围均达到98%以上,比改良前的增加了约18.5m2;摄像头2在第8、9区域的可见范围分别为98.5%、98.1%,比改装前的增加了约 38.3 m2。通过增加了两个辅助摄像头,前方和后方视野死角的问题已基本得到解决(表3)。

对改良护顶架的叉车进行视域分析,结果如图 9所示。第 12、13区域比改良前分别增加了11.1%、6.6%。使装卸高处货物时的视野情况有了较好地改善。其他区域与改良前的视野范围差别较小(表3)。

图8 摄像头视野虚拟仿真结果

表3 LOS盒形图可见区域统计表(%)

图9 护顶架改良后视野虚拟仿真结果

根据以上分析,驾驶员在理想状态下操作叉车时,前视范围3、4、5区域通过摄像头1的辅助分别增加约0.1%、27.8%、36.0%的视域范围。在观测后视范围8、9区域时,通过摄像头2的辅助增加16.6%、12.2%的视域范围。在顶部12、13区域,通过改良后的护顶架以及摄像头1的辅助,分别增加63.2%、66.5%的可视范围。理想状态下驾驶员整体可视范围约为 95.2%,面积约有637.8 m2,比优化前增加了25.9%,有效地减少了视野的死角(表3)。

4 结 论

蓄电池动力直插式叉车作为最常用的工业搬运车辆,其使用的安全性和人机性成为人们所关注的焦点。本研究通过LOS盒形图,利用计算机辅助人机工程设计软件Jack的虚拟人机行为仿真以及coverage zone工具,进行了叉车视野分析。发现了现有叉车视野存在的不足,对其提出了增加车载可视系统和护顶架优化等改进意见,并进行了叉车的优化设计,其设计方案有效地增加了驾驶员操作叉车的视野范围,对今后叉车设计具有一定的借鉴意义。优化后护顶架的力学性能、车载可视系统的可用性及监视器(显示屏)安装位置将在下一步的研究中进行比较和分析。

[1] 陈步童. 人机工程学在叉车主动安全性设计中的应用[J]. 起重运输机械, 2007, (5): 70-72.

[2] Barron P J, Owende P M O, McDonnell K P, et al. A method for assessment of degradation of task visibility from operator cabins of field machines [J]. International Journal of Industrial Ergonomics, 2005, 35(7): 665-673.

[3] Collins J W, Landen D D, Kisner S M, et al. Fatal occupational injuries associated with forklifts, united states, 1980-1994 [J]. American Journal of Industrial Medicine, 1999, 36: 504-512.

[4] 王祖皓, 尹辉俊, 张芸华, 等. 某叉车中门架的优化改进[J]. 机械设计与研究, 2016, 32(1): 163-167.

[5] Fan J, Yang S C, Wang C, et al. Design of an electric forklift [J]. Computer Aided Drafting, Design and Manufacturing, 2015, 25(3): 39-42.

[6] 席晓燕. 矿用叉车转向机构的优化与动力学仿真[J].煤矿机械, 2013, 7: 36.

[7] 罗晓利, 李海龙, 秦凤姣, 等. 基于 JACK 的机务人员工作负荷评估[J]. 中国安全生产科学技术, 2015, 11(4): 192-196.

[8] 黄育龙, 余隋怀, 杨延璞, 等. 无人机地面控制台人机布局优化设计[J]. 图学学报, 2013, 34(2): 89-93.

[9] Xu J S. 叉车的分类. [EB/OL]. [2016-02-01]. http://wenku.baidu.com/link?url=Ogj_AWz9CPoDmiqj9 JdRYSdEQTqbcmTqcAoZ4JztudCBPWmi-tgMZrYk8B uxOem3UciCGIKnOawZ1ceCGJyg76htooND7_hYh8y GoMWjZuK.

[10] 中国标准化与信息分类研究所. GB/T10000-1988中国成年人人体尺寸[S]. 北京: 中国标准出版社, 1989: 2-3.

[11] Eger T, Jeffkins A, Dunn P, et al. Benefits of assessing LHD vehicle visibility in a virtual environment [J]. CIM Bulletin, 2005, 27(3): 369-386.

[12] Jeffkins A, Eger T, Salmoni A, et al. Virtual JACK in a virtual machine [J]. Ergonomics in Design: The Quarterly of Human Factors Applications, 2004, 12(2): 12-17.

[13] Godwin A, Eger T. Using virtual computer analysis to evaluate the potential use of a camera intervention on industrial machines with line-of-sight impairments [J]. International Journal of Industrial Ergonomics, 2009, 39(1): 146-151.

[14] 尹 克, 高明煜, 陈吉锋. 车载可视倒车装置的设计与实现[J]. 杭州电子科技大学学报, 2008, (4): 1-4.

Using Virtual Computer Analysis to Optimize the Forklift Vision

Zhao Chuan, Yu Suihuai, Li Bingchao, Zhang Shuai

(Shaanxi Engineering Laboratory for Industrial Design, Northwestern Polytechnical University, Xi’an Shaanxi 710068, China)

Good vision is a important safety factors in operation forklift. This paper have studied on the visual field forklift truck. A virtual driving operation model for forklift truck was proposed by means of sight box-plot method and applying ergonomic simulation software-Jack based on the 5th percentile Chinese adults body size. And Identified the drawbacks of present forklift truck existing in its front view and rear view and while loading and unloading goods at a certain height. Then we proposed corresponding suggestions on how to improve this and optimize its design, such as install onboard visual system and optimize the roof of forklift. Furthermore, the results of optimisation was validated by means of a case study, demonstrating its capacity to reduce blind angle of sights, which is of some significance for forklift design.

ergonomics; virtual simulation; Jack; forklift; visual field

TP 302; TP 47

10.11996/JG.j.2095-302X.2016050675

A

2095-302X(2016)05-0675-06

2016-03-01;定稿日期:2016-05-05

国家科技支撑计划项目(2015BAH21F01);高等学校学科创新引智计划项目(B13044)

赵 川(1988–),男,山东淄博人,博士研究生。主要研究方向为工业设计和计算机辅助人机工程。E-mail:zhaochuancow@gmai.com

余隋怀(1962–),男,吉林通化人,教授,博士,博士生导师。主要研究方向为计算机辅助工业设计、三维数字化产品定制设计、网络化设计、人机工效设计等。E-mail:ysuihuai@vip.sina.com