飞机结构件CAD模型窄面缺陷自动识别方法

2016-12-02郑国磊陈树林

周 敏, 郑国磊, 陈树林

(1. 北京航空航天大学机械工程及自动化学院,北京 100191;2. 沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034)

飞机结构件CAD模型窄面缺陷自动识别方法

周 敏1, 郑国磊1, 陈树林2

(1. 北京航空航天大学机械工程及自动化学院,北京 100191;2. 沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034)

飞机结构件数模中常存在狭窄拓扑面,易导致零件在加工成型过程中的各工程操作难以进行。针对该问题,提出基于参数域边界分析的CAD模型窄面缺陷自动识别方法。首先对飞机结构件数模中常见的窄面缺陷进行描述与分类,并结合其几何特点与工程意义对窄面缺陷进行了合理的定义;其次,对模型表面的任意拓扑面计算其有效参数域;然后,根据凹顶点构造狭窄区域,并计算狭窄区域的长度和宽度,判断其是否为窄面缺陷;最后,给出方法的实现流程并开发了相应的算法,结合实例证明了所述方法的正确性和有效性。

CAD模型缺陷;缺陷检测;CAD模型修正;飞机结构件;数控加工;窄面缺陷

模型数据质量是指产品数模在并行工程和协同设计等环境下、在数据交换过程中能够准确表达对象信息的能力,其基本要求包括:正确性、合理性和规范性。其中,合理性是指采用“设计与工艺一体化(integrated product and process design, IPPD)”的设计模式,充分考虑后续各工艺环节(加工、装配、检测等)的要求及约束,生成与工艺过程相匹配的合理设计模型。但在飞机结构件数模表面常出现一类具有狭窄结构的拓扑面,在狭窄结构处两参数方向的尺寸会相差较大,从而在其面域(面上连通点的最大聚集区[1])内形成一定的狭窄区域。工艺人员称此类拓扑面为“窄面”。窄面缺陷的存在对模型拓扑结构的完整性和正确性并不造成直接的影响,但会导致下游各工程操作的失败,如模型更改时的曲面求交或偏置、有限元分析中的曲面网格剖分、数控加工中的工艺规划、刀轨计算等。因此,这类狭窄曲面设计不合理,属于模型质量问题。此类缺陷常见于飞机结构件数模的筋端、转角和内外缘等特征中,由不规范的建模操作、频繁的曲面裁剪、实体布尔运算或系统精度问题导致。由于肉眼难以察觉分辨且工作量大而繁杂,通常不便于以人工交互的方式进行检测。

目前,研究者广泛关注的模型缺陷包括曲面裂缝、曲面坍塌、曲面搭接、曲面内部出现孔洞等[2-10]。为识别这些缺陷,Yang和Han[5]提出基于CAD模型设计过程的缺陷检测方法。Gu等[6]则主要探讨了几何缺陷的诊断方法。Zhou等[7]根据三角网格模型点、边和面之间的关系识别曲面上的孔洞,然后提取孔洞的边界并分类。Petersson和Chand[8]为生成模型表面的初始网格,开发了一系列工具检测并消除可能导致网格生成产生错误的模型缺陷。以便于模型表面的网格生成。Huang 等[9]针对基于特征识别的飞机结构件快速数控编程系统的需求,对模型缺陷进行了分类,并建立一系列启发式准则对不同缺陷进行识别。张聪聪等[10]将飞机结构件模型的缺陷总结为过渡面缺陷、接缝与残留体以及横向孔 3种类型,并给出基于判定规则的识别算法。但是,现有关于模型缺陷分类、识别或修正的文献均未见关于窄面缺陷的研究。仅有对微小面的描述或判断方法[11-13],且均以曲面面积作为判断微小面的标准,并未对微小面给出明确定义。因此,基于窄面缺陷对设计模型到制造各环节的约束限制,提出基于参数域边界分析的自动识别方法。首先,对窄面缺陷进行描述、分类与定义;其次,给出基于参数域边界分析识别方法的关键技术,包括有效参数域计算和狭窄区域构造;然后,给出算法流程和算法实例;最后给出本算法的适用范围及下一步工作展望。

1 窄面缺陷描述与定义

1.1 窄面分类

通过分析飞机结构件数模中常见窄面缺陷的几何特点,以其工程背景为依据,分别从定性和定量的角度将窄面缺陷进行分类。

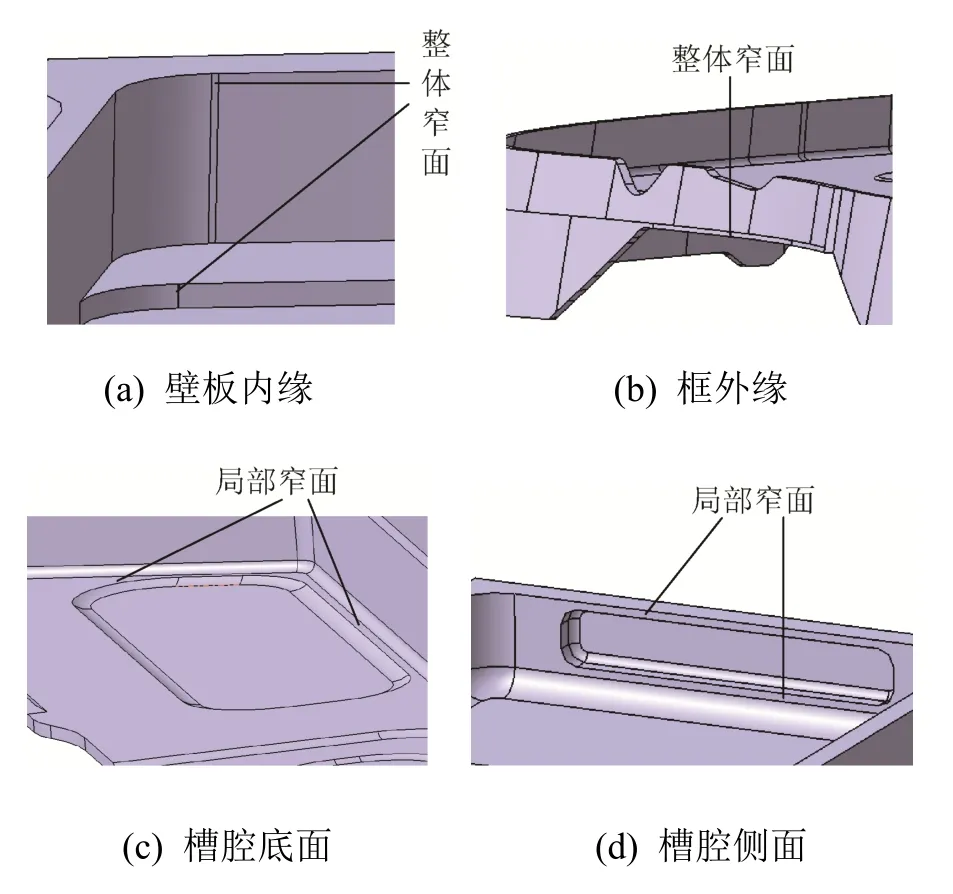

1.1.1 考虑窄面缺陷的几何特点,以其面域中狭窄区域所在位置的不同,可分为整体窄面和局部窄面

(1) 整体窄面。如图 1(a)、(b)所示,拓扑面的整体呈狭窄状。此类窄面缺陷主要出现在壁板、框类零件的内外缘处,由频繁的曲面裁剪分割、实体布尔运算造成,且人工难以发现。

(2) 局部窄面。如图 1(c)、(d)所示,拓扑面存在某局部相对其整体面域呈狭窄状。常见于壁板和框类零件中阶梯槽的底面以及多下陷槽的侧面等,由不规范的草图绘制或系统精度问题导致。

图1 整体和局部窄面示意图

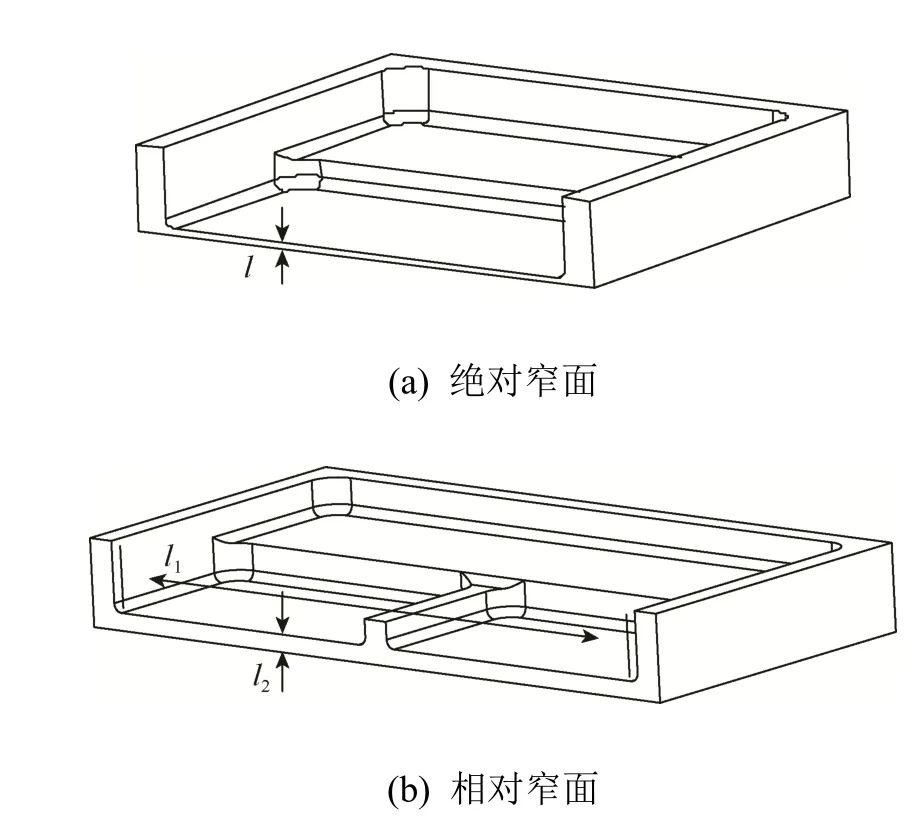

1.1.2 根据工程意义上对窄面缺陷中的狭窄区域

进行定量描述,可分为绝对窄面和相对窄面(1) 绝对窄面。拓扑面在其狭窄区域内沿某参

数方向的尺寸始终小于特定阈值,从而形成绝对意义上的狭窄区域,如图2(a)所示。

(2) 相对窄面。拓扑面在其狭窄区域内沿两参数方向的尺寸之比(如图2(b)中l1与l2之比)超出特定阈值,即两参数方向的尺寸相差悬殊,形成相对的狭窄区域。

综上,窄面缺陷描述的是零件数模中整体或局部具有狭窄区域的拓扑面,且此区域的狭窄程度可依据实际工程需要而量化。

图2 绝对和相对窄面示意图

1.2 窄面缺陷定义

为了实现三维数模中窄面缺陷的自动识别,本文结合窄面缺陷的几何特点及工程意义给出了窄面缺陷的定义。

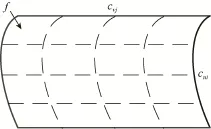

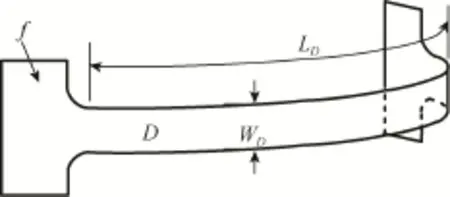

(1) 面域的长度和宽度。长、宽、高是三维欧氏空间中几何对象本身的度量属性,为了更好地对窄面缺陷中的狭窄区域进行描述,引入面域长度和宽度的概念。如图 3所示,模型表面任意拓扑面f,其uv向等参数线簇分别为cui、cvj,则可用参数曲线的弧长对其面域进行衡量。约定参数曲线cui、cvj中弧长较大者作为面域的长,较小者作为面域的宽。通常,拓扑面内各点的面域长度(宽度)不一。将长度(宽度)方向参数曲线弧长的最大值称为面域最大长度(宽度),最小值则称为面域最小长度(宽度),最大长度与最小宽度之比称为面域最大长宽比。同理,对于面域内的某部分区域,也可用该区域内参数线的弧长来衡量区域的长度和宽度等。

(2) 窄面缺陷。根据 1.1节中对飞机结构件常见窄面缺陷的描述、分类和特点分析,对窄面缺陷做出如下定义。

定义1. 对零件数模m表面的任意拓扑面f,若其面域内存在一定的狭窄区域 D且满足下列条件之一:。

图3 面域长度和宽度

则称此拓扑面f为窄面,或存在窄面缺陷。其中,LD、WD分别表示区域的长度和宽度如图4所示,WDmax、WDmin分别为区域D的最大和最小宽度,LDmax/WDmin为区域D的最大长宽比,Wmin为面域最小允许宽度,Rmax为面域最大允许长宽比。通常,CATIA系统默认的曲面最小宽度Wmin为0.02 mm,而 Rmax的取值可根据工程实际需要进行预先设定(如50,100等)。

图4 窄面缺陷定义示例图

2 基于参数域边界分析的窄面缺陷识别

曲面上的点与参数域内的点具有一一对应关系,由此可将拓扑面中狭窄面域的判定问题转化为其参数域(二维平面区域)中狭窄区域的求解问题。曲面的参数域可近似表示为一个边界形状不规则的多边形,在其内外环边界线的约束界定下,形成参数平面的有界连通区域。因此,参数域中狭窄区域的求解可采用平面有界连通域最小通道求解[14]的思想,以参数域多边形上的凹顶点为关键元素,计算各凹顶点所关联的瓶颈线,进而构造狭窄区域

并映射至曲面上进行验证。基于参数域边界分析的窄面缺陷识别方法主要包括有效参数域计算、边界凹顶点判定和狭窄区域构造等3个步骤。下面详细介绍有效参数域计算和狭窄区域构造方法,凹顶点判断方法可采用向量的叉积来判断,具体方法请参见文献[15]。

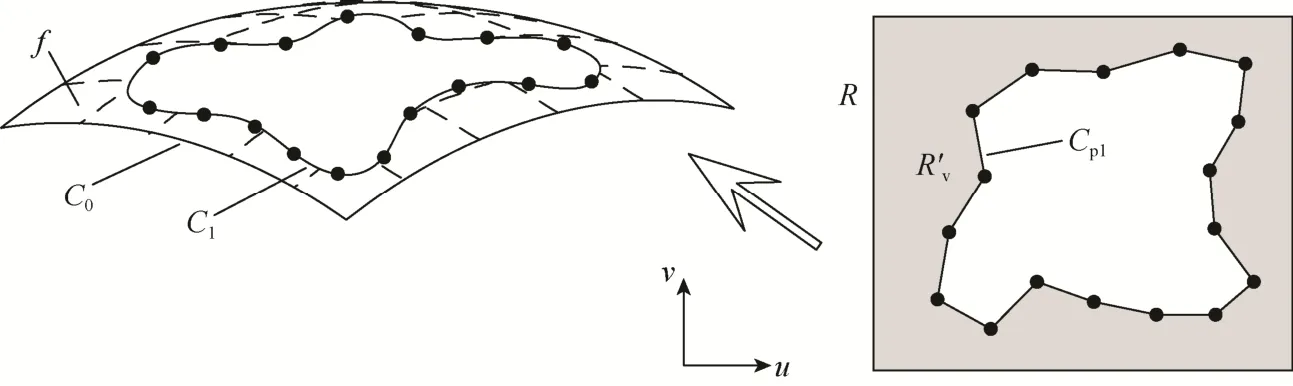

2.1 有效参数域计算

曲面在微分几何中可表示成双参数u和v的矢函数 p=p(u,v),曲面的范围可用两参数的变化区间映射为 uv参数平面上的一个矩形区域给出。这样可得到具有4条边界的曲面即四边曲面。当曲面经过裁剪后,其参数域将被局限在原矩形区域内的某一子区域中。子区域内的点与曲面边界范围内的点具有一一对应的映射关系,将此子区域称为裁剪曲面的有效参数域。有效参数域的内外环边界线对应于曲面的内外环轮廓线。如图5所示,原曲面所对应的矩形参数域为R,曲面经裁剪后所形成的有效参数域为图中灰色阴影区域Rv。对于模型表面任意拓扑面,其有效参数域的计算,可转化为有效参数域边界线的计算。而参数域的边界线又与曲面轮廓线相对应,因此首先从拓扑面中提取其内外环轮廓线,进而计算轮廓线上各点在曲面上的参数值,最终将其映射到参数域平面中即可获得有效参数域的边界。

图5 有效参数域

鉴于曲面轮廓线边界类型的复杂性(直线、圆弧和一般曲线等),为减少计算量,以离散点集对其进行近似表示:①当轮廓线为直线时,可直接将其两端点作为离散点;②当轮廓线为圆弧和一般曲线时,则需将轮廓线按其曲线参数进行等参数采样,以提取离散点。如此,可分别获得曲面内外环轮廓线的离散点集 Pc、Ph,并将其映射至参数域平面中得参数点集Ppc、Pph,各参数点依次连线以形成参数域中的边界线链。如图6所示,拓扑面f具有外环轮廓线C0和内环轮廓线C1,将轮廓线C1进行离散采样并映射于参数域中,依次连接各参数点得边界线Cp1,可近似作为其有效参数域的边界线。如此,可获得模型中拓扑面所对应的近似有效参数域R′v,并在此二维参数域平面中求解狭窄区域以映射到拓扑面中。

图6 近似有效参数域边界线

2.2 狭窄区域构造

瓶颈线是凹顶点与凹顶点间连线或凹顶点到某边界的距离线段,但并非所有的瓶颈线都能正确关联狭窄区域。在获得凹顶点后,若对每个凹顶点都计算其与多边形所有凹顶点、边之间的距离,会产生大量的距离计算、相交处理等,效率低下。通过对狭窄区域中凹顶点、瓶颈线的几何特性进行归纳总结,提出相应的简化方法以减少不必要的求交运算。

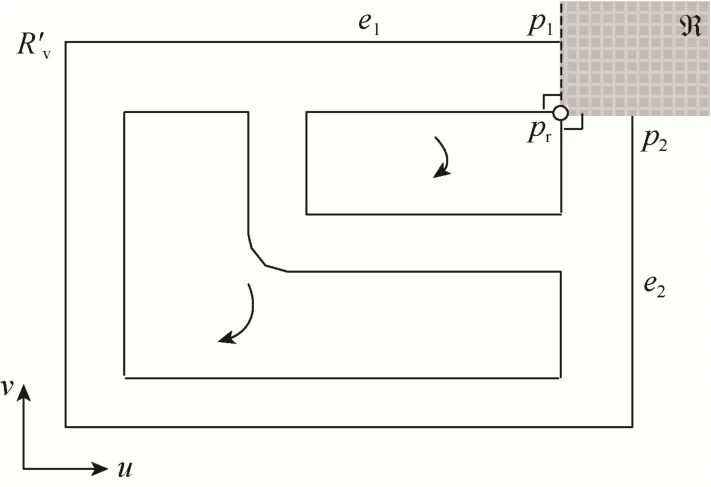

拓扑面的近似有效参数域 R′v,对其边界线上任意一个凹顶点 pr,并以 pr为端点引出两条射线和,且有和分别垂直于以pr为顶点的两条边。现假设两条射线构成夹角区域的边界位于无穷远处,将此夹角区域称为点pr的有效瓶颈线区,以R表示。即对于与点pr关联的所有瓶颈线,若瓶颈线在此区域内,则是有效的;否则视为无效。由此,对于不在有效瓶颈线区内的其他凹顶点或边界线,则无需计算其与点pr之间的瓶颈线。

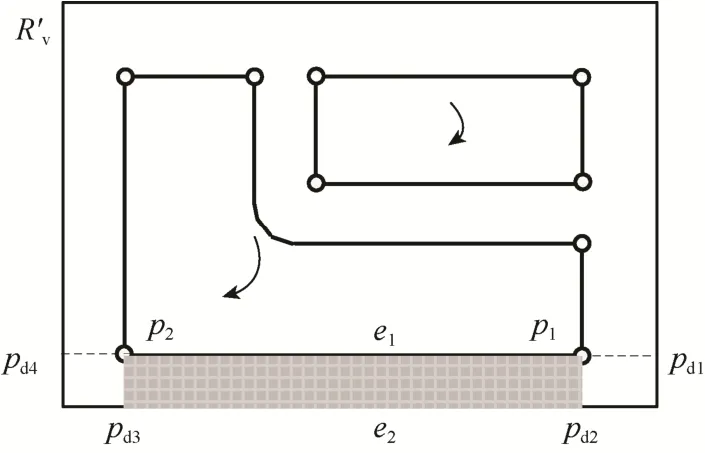

如图7所示为凹顶点pr的有效瓶颈线区R(浅灰色矩形区),其中有效参数域的边界线e1、e2均部分位于有效瓶颈线区R内,则与点pr关联的有效瓶颈线为点pr到边界线e1、e2之间的距离线段,而无需计算其他瓶颈线。

图7 点pr处的有效瓶颈线区

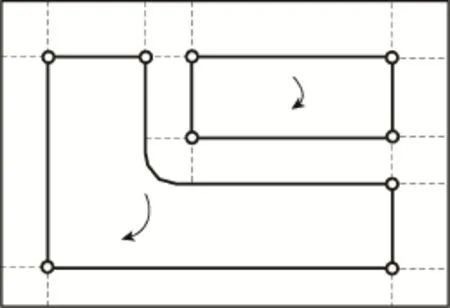

在得到点pr的所有有效瓶颈线后,对于相交且交点不是pr的瓶颈线,需删除多余并仅保留距离最短的瓶颈线。图8中的虚线为此近似有效参数域的瓶颈线计算结果。

图8 瓶颈线计算结果

参数域多边形上的凹顶点和瓶颈线是决定多边形形状、狭窄区域的关键元素。但并非所有的凹顶点和瓶颈线所关联的狭窄区域均有效,通过分析各凹顶点所在边界的邻接关系,制定相应的规则以构造初始狭窄区域并进行扩展,最终将其映射到曲面上以验证此狭窄区域的有效性。

规则 1. 凹顶点优先规则。对近似有效参数域R′v中的任意边界线,若其两端点均为凹顶点,则优先以此类边界线来构造初始狭窄区域。

规则 2. 相似瓶颈线规则。对近似有效参数域R′v中的优先边界线(两端点均为凹顶点),若其至少有两条瓶颈线的另一端点均在同一边界线上或在具有切矢连续关系的不同边界线上,则可以瓶颈线、边界线来构造初始狭窄区域。

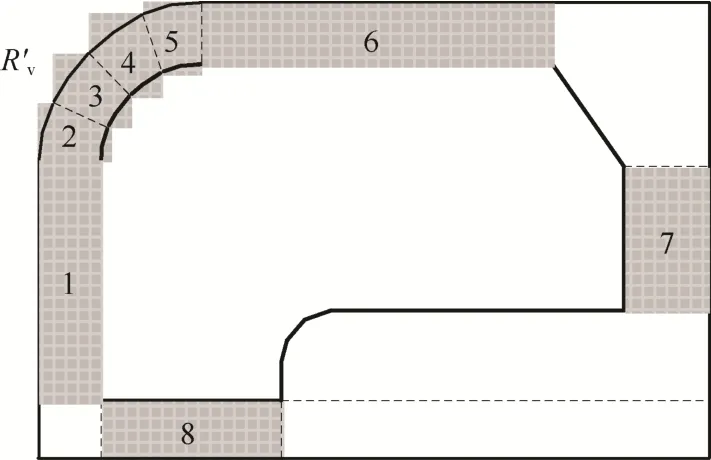

如图9所示,参数域边界线e1为优先的边界线,其瓶颈线为,且的另一端点pd1、pd2均在同一边界线e2上(瓶颈线具有相似性),由此可构造初始狭窄区域p1p2pd3pd2(浅灰色区域)。

图9 相似瓶颈线准则

规则 3. 区域合并规则。对于两相邻的初始狭窄区域(具有公共的瓶颈线),若其边界线对应的具有近似切矢连续关系,则可将此相邻的初始狭窄区域进行合并。

如图 10所示为初始狭窄区域合并示意图。其中编号为 1~6的初始狭窄区域是间接或直接相邻的,且除瓶颈线外的边界线间对应的具有近似切矢连续关系,根据规则3将其合并成一个狭窄区域。

图10 区域合并准则

得到参数域中的狭窄区域后,将其映射到原曲面上,可相应的得到狭窄面域,计算此狭窄面域的宽度、长度,并依据定义进行判定。特殊的,当参数域多边形上无凹顶点、瓶颈线时,则以整个有效参数域作为初始狭窄区域,并映射到曲面上进行验证。

3 算法与实例

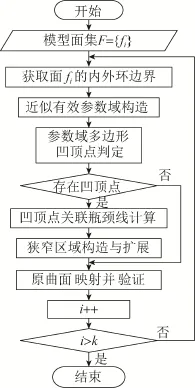

基于参数域边界分析的窄面缺陷识别算法流程如图11所示。

图11 基于参数域边界分析的窄面缺陷自动识别算法

步骤1. 输入模型拓扑面集F={fi},初始令i=1;

步骤2. 获取拓扑面fi的内外环轮廓线,对其中曲线进行离散,得内外环轮廓线点集;

步骤3. 分别将点集映射至参数域平面中,各点集内依次连线以构造近似有效参数域多边形;

步骤4. 参数域多边形中顶点的凹凸性判定,若存在凹顶点,转入步骤5;否则,转入步骤7;

步骤5. 各凹顶点的有效瓶颈线区内计算其所关联的瓶颈线,并删除相交无效的;

步骤6. 以凹顶点及其瓶颈线为关键元素,依据准则构造初始狭窄区域并进行扩展;

步骤7. 将参数域中狭窄区域映射至原曲面中,计算狭窄面域的长度、宽度等,验证是否为窄面;

步骤8. i++,判断i>k(k为拓扑面总数)是否成立,若成立,则算法结束;否则转入步骤2。

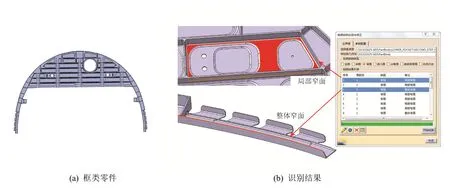

该算法已在CATIA V5平台上实现,并集成在“飞机复杂结构件快速数控编程系统”中,应用于实际生产。图12(a)所示为包含大量窄面缺陷的框类零件模型,该模型整体尺寸为 3520 mm×1980 mm ×65 mm,共包含2 028个拓扑面。测试在Windows 7系统上进行,电脑配置为CPU 2.50 GHz,4.0 GB,采用所提算法对其进行检测,算法运行时间为95.328 s,得到窄面缺陷的识别结果如图12(b)所示。在“结果显示列表”中选择某个缺陷,相应的缺陷曲面即显示为红色,用于指引检测人员快速定位缺陷的位置以便修复;同时,可点击报告生成按钮,生成相应的缺陷检测报告文件(.html格式)。

图12 窄面缺陷识别实例

对所测实例的窄面缺陷识别结果,经工厂工艺员逐一进行人工校验,确定识别结果正确且满足工程需求。因此,本文所提出飞机结构件CAD模型窄面缺陷自动识别方法正确,运行效率高,相比人工肉眼检测,节约了大量时间,大大减轻了工艺员工作量。

4 结 论

为识别飞机结构件CAD数模中的窄面缺陷,提出了基于参数域边界分析的窄面缺陷自动识别算法。对飞机结构件中常见的窄面缺陷进行了分类并给出了明确定义,借鉴经典的平面有界连通域最小通道求解的思想实现了窄面缺陷的自动识别。由于参数域内的线段长度之比并不严格等于曲面上对应的参数线段弧长之比,本算法仅局限于对uv方向参数化方法一致且光滑均匀的曲面有较好的窄面缺陷识别效果;另外所述算法采用离散点集表示曲线,若曲面边界轮廓线均为复杂曲线,则算法效率较低。因此,下一步将考虑提高算法计算效率。

[1] 吴发明. 飞机结构件特征表面属性分析及加工路径优化算法研究[D]. 北京: 北京航空航天大学, 2012.

[2] Barequet G, Kumar S. Repairing CAD models [C]// Proceedings of Visualization 97, Phoenix: IEEE Press, 1997: 363-370.

[3] 周明东, 林俊聪, 金小刚. 最小二乘网格的模型修补[J]. 工程图学学报, 2009, 30(5): 13-21.

[4] Bischoff S, Kobbelt L. Structure preserving CAD model repair [C]//Proceedings of Eurographics 05. Oxford and Malden: Blackwell Publishing, 2005: 527-536.

[5] Yang J, Han S. Repairing CAD model errors based on the design history [J]. Computer-Aided Design, 2006, 38(6): 627-640.

[6] Gu H, Chase T R, Cheney D C, et al. Identifying, correcting, and avoiding errors in computer-aided design models which affect interoperability [J]. Journal of Computing and Information Science in Engineering, 2001, 1(2): 156-166.

[7] Zhou D S, Jiang C, Dong J, et al. Algorithm of detecting and filling small holes in triangular mesh surface [J]. Computer Aided Drafting, Design and Manufacturing, 2014, 24(4): 33-38.

[8] Petersson N A, Chand K K. Detecting translation errors in CAD surfaces and preparing geometries for mesh generation [C]//Proceedings of the 10th International Meshing Roundtable. Newport Beach: Springer, 2001: 363-371.

[9] Huang B, Xu C H, Huang R, et al. An automatic 3D CAD model errors detection method of aircraft structural part for NC machining [J]. Journal of Computational Design and Engineering, 2015, 2(4): 253-260.

[10] 张聪聪, 张树生, 黄 瑞, 等. 飞机结构件三维CAD模型缺陷识别方法[J]. 计算机集成制造系统, 2014, 20(9): 2099-2106.

[11] Marchandise E, Piret C, Remacle J F. CAD and mesh repair with radial basis functions [J]. Journal of Computational Physics, 2012, 231(5): 2376-2387.

[12] 胡 超, 徐明华. CAD模型面的拓扑缺陷检测算法的设计[J]. 计算机工程与设计, 2010, 31(15): 3521-3525.

[13] 张家栋. CAD模型验证系统的研究与实现[D]. 济南:山东大学, 2013.

[14] 周 敏. 智能化设计与制造技术中关键几何特性计算算法及其应用研究[D]. 北京: 北京航空航天大学, 2014.

[15] Zhou M, Zheng G L, Chen Z C. An automated CNC programming approach to machining pocket with complex islands and boundaries by using multiple cutters in hybrid tool path patterns [J]. International Journal of Advanced Manufacturing Technology, 2016, 83(1): 407-420.

An Automatic Narrow Face Error Detection Technique for Aircraft Structural CAD Model

Zhou Min1, Zheng Guolei1, Chen Shulin2

(1. School of Mechanical Engineering and Automation, Beihang University, Beijng 100191, China; 2. Shenyang Aircraft Industry (Group) Corporation Ltd, Shenyang Liaoning 110034, China)

There are always narrow topological faces on the CAD model of aircraft structures, which is prone to lead a series of engineering operations to fail in the manufacturing process of part. To solve this problem, an automatic narrow face error detection technique for CAD model based on the analysis of parameter district boundaries is proposed. First, the common narrow faces of aircraft structural CAD model are depicted and classified. And, based on the geometrical characteristics and the engineering requirements, the narrow face error is defined. Second, the effective parameter district of each topological face on the CAD model is computed. Third, the narrow district is constructed according to reflex points. After that, the length and the width are calculated to judge if the topological face is a narrow face error. Finally, the algorithm flow of this technique is given and implemented. The experimental results are showed to prove that the presented method is both correct and effective.

CAD model error; error detect; CAD model repair; aircraft structure; NC machining; narrow face error

TP 391.7

10.11996/JG.j.2095-302X.2016050648

A

2095-302X(2016)05-0648-07

2016-03-31;定稿日期:2016-05-04

中航工业产学研专项资金(cxy2013BH06)

周 敏(1985−),女,四川崇州人,博士后。主要研究方向为CAD/CAM、数字化制造、计算几何。E-mail:zhoumin.buaa@139.com

郑国磊(1964–),男,福建莆田人,教授,博士,博士生导师。主要研究方向为CAD/CAM、夹具智能化设计和数字化装配。

E-mail:zhengguolei@buaa.edu.cn