VOCs油气回收工艺探讨与分析

2016-12-02李丛妮

丁 锋 李丛妮

1.中石化中原石油工程设计有限公司石油化工规划设计所,河南 濮阳 457001;2.陕西省石油化工研究设计院,陕西 西安 710065

VOCs油气回收工艺探讨与分析

丁 锋1李丛妮2

1.中石化中原石油工程设计有限公司石油化工规划设计所,河南 濮阳 457001;2.陕西省石油化工研究设计院,陕西 西安 710065

轻烃产品;VOCs;油气回收

0 前言

石油及其产品是多种碳氢化合物的混合物,其中轻组分在常温下蒸汽压较高,极易挥发,故在油品从油库到加油站再到用户的储运过程中,油罐或汽车油箱会因温度、压力波动而产生大量高浓度挥发性有机化合物VOCs(Volatile Organic Compounds),从而造成油品损耗问题。这些VOCs主要成分为丁烷、戊烷、苯、二甲苯、乙基苯等,它们大多属致癌物质,同时油品挥发损耗会降低油品质量、污染环境、浪费资源、造成火灾隐患以及危害人身安全,给企业和社会带来诸多严重危害。因此,VOCs油气回收装置[1-10]是油品储运过程中不可或缺的配套工程设施。

1 现有油气回收工艺

目前常用的油气回收工艺有冷凝法油气回收工艺[11-12]、吸收法油气回收工艺[13]、膜分离法油气回收工艺[14-15]、吸附法油气回收工艺等[16-17]。上述工艺各有优缺点,需要根据回收气(VOCs)的特性、气量及作业区的公用工程条件选择最适合的回收方案。

1.1 冷凝法油气回收工艺

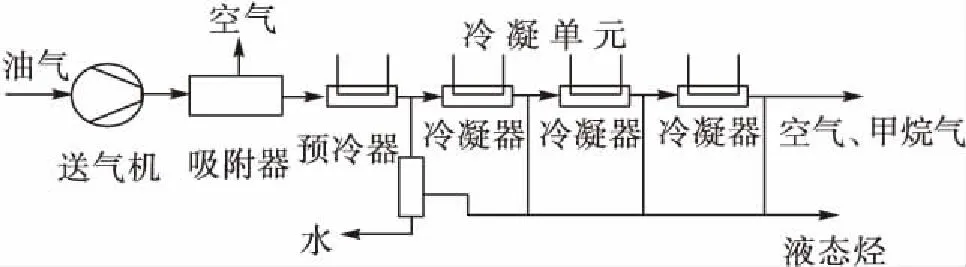

冷凝法油气回收工艺的基本原理是当冷凝气的温度低于其露点温度时将发生冷凝,由于易挥发性有机化合物的露点温度高于空气的露点温度,故当对油气蒸汽和空气的混合物进行冷凝时,大部分油气蒸汽会被冷凝成液态,而空气则可通过通风口被排出,从而达到分离的目的。这种工艺的优点是工艺原理简单,操作安全可靠,回收的烃类液体不含杂质,经济效益可观,安全性高;缺点是通过此工艺要达到国家排放标准,能耗较高且投资较大。图1为冷凝法油气回收工艺典型流程示意图。

图1 冷凝法油气回收工艺典型流程示意图

1.2 吸收法油气回收工艺

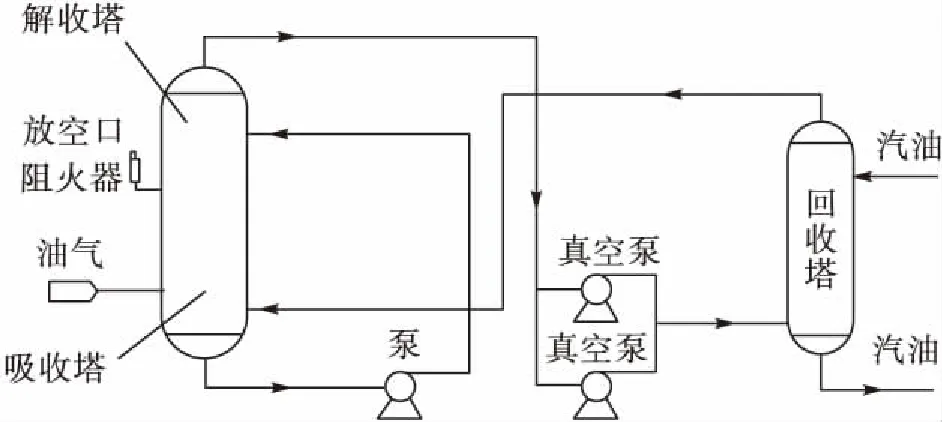

图2 吸收法油气回收工艺典型流程示意图

1.3 膜分离法油气回收工艺

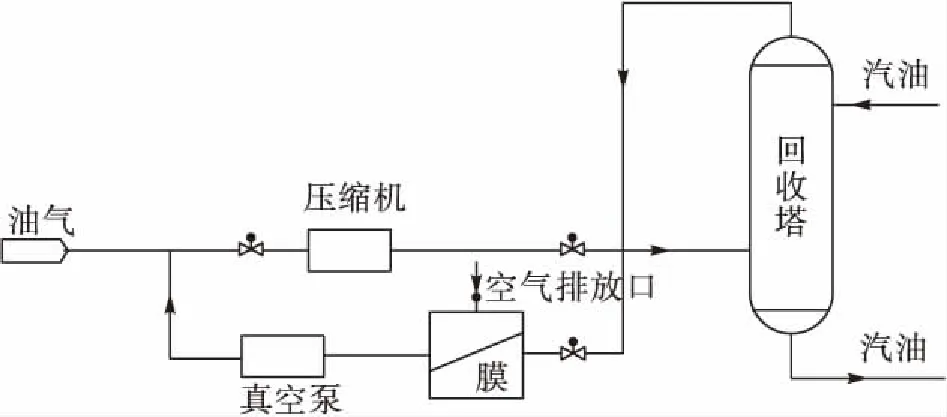

膜分离法油气回收工艺的基本原理是利用高分子膜对油气的优先透过性的特点,让油气/空气混合气在一定的压差推动下经膜的“过滤作用”使混合气中的油气优先透过膜得以“脱除”回收,而空气则被选择性截留。该工艺优点是操作相对简单,但目前关键设备全部采用进口设备,投资过高。图3为膜分离法油气回收工艺典型流程示意图。

图3 膜分离法油气回收工艺典型流程示意图

1.4 吸附法油气回收工艺

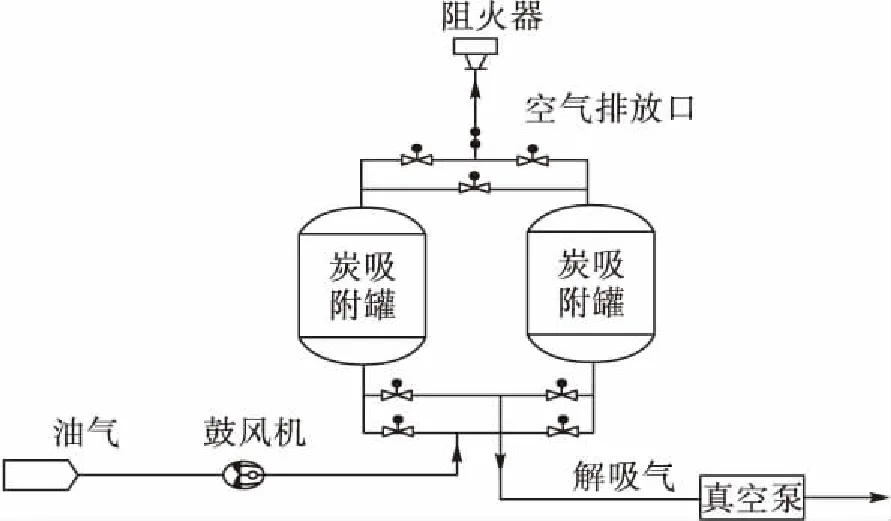

吸附法油气回收工艺的基本原理是利用活性炭、硅胶或活性纤维等吸附剂对油气/空气混合气的吸附力大小的不同,实现油气和空气的分离。油气通过活性炭等吸附剂,油气组分吸附在吸附剂表面,然后再经过减压脱附或蒸汽脱附,富集的油气用真空泵抽吸到油罐或用其他方法液化;而活性炭等吸附剂对空气的吸附力非常小,未被吸附的尾气经排气管排放。

吸附法油气回收装置一般包括变压吸附单元、分离罐和吸收塔三个单元。吸附法一般以活性炭作为吸附材料,活性炭的特性是单位体积的表面积极大,可有效吸附油气中的烃。其油气回收装置采用的是一种变压吸附流程,由两个交替工作的活性炭床组成,活性炭的再生则通过一个真空泵提供的抽真空操作来完成,并在再生循环的最后,通过空气吹扫阀对炭床进行吹扫。吸附剂达到一定饱和度后,进行抽真空减压再生,再生过程中脱附出的油气再用油品进行吸收,吸收后的贫气再返回到吸附过程进行吸附。图4为吸附法油气回收工艺典型流程示意图。

图4 吸附法油气回收工艺典型流程示意图

由于天然气处理厂内产品VOCs主要以溶剂油、苯及稳定轻烃挥发气混合物为主,且苯在常压下5.5 ℃即可结晶,而该工艺单独使用时,要达到设计要求,投资费用将大大增加。因此,我们提出了“冷凝+吸附”的油气回收工艺[17],结合两者技术优点,组合使用。

2 “冷凝+吸附”油气回收工艺

2.1 工艺流程参数设置

模拟时,以120#溶剂油、苯及稳定轻烃的挥发气混合物为主要介质,根据各种产品的日产量计算装车时油气的挥发量(采用35 ℃时的饱和油气),其中溶剂油挥发气占17 m3/h、苯挥发气占23 m3/h,稳定轻烃挥发气占40 m3/h,即本项目油气回收处理规模为80 m3/h。

2.2 工艺流程模拟

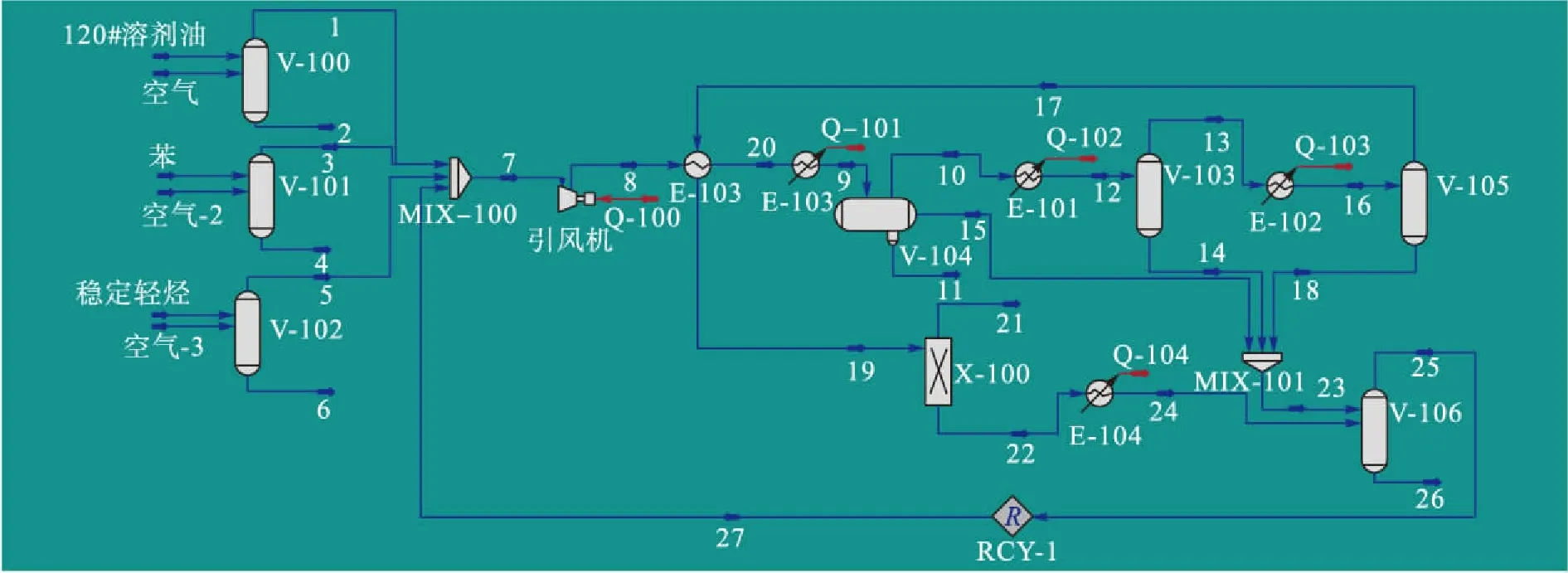

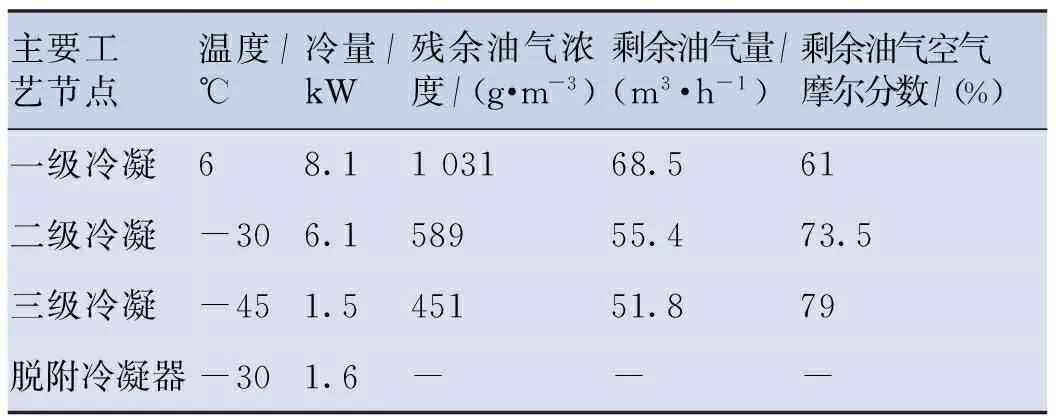

采用HYSYS软件对该工艺进行模拟,模拟流程见图5,模拟过程中的主要参数见表1。3种油气汇集后,挥发蒸汽通过油气回收总管进入油气回收装置的引风机吸入到冷凝系统前的预冷器,将油气温度由引风后的42 ℃降到33 ℃。进入冷凝系统后,冷凝系统分为三级冷凝,通过空冷器将温度逐级降低到设置的冷凝温度。

三级冷凝的温度等级依次为6、-30和-45 ℃。待冷凝、分离结束后,混合气中残余油气浓度为458 g/m3。然后通过预冷器将低温不凝气复热至10 ℃后送入活性炭吸附系统,吸附后达到排放标准的气体排放至放空系统。吸附的油气经过脱附换热器冷凝至-30 ℃,冷凝液经分离后通过缓冲罐进行存储,然后进入到天然气处理厂的进料缓冲罐中混合,作为原料重新进入处理装置;分离后的不凝气循环至引风机入口。

图5 “冷凝+吸附”油气回收工艺模拟流程图

表1 模拟参数汇总

主要工艺节点温度/℃冷量/kW残余油气浓度/(g·m-3)剩余油气量/(m3·h-1)剩余油气空气摩尔分数/(%)一级冷凝68.1103168.561二级冷凝-306.158955.473.5三级冷凝-451.545151.879脱附冷凝器-301.6---

2.3 技术难点及解决方案

此工艺流程在设计过程中的主要技术难点与解决方案为:

1)由于介质中存在苯介质(常压下5.5 ℃即可结晶),常规的抽真空脱附无法解析苯,因此需采用微热抽真空再生方法才能彻底解决苯结晶影响活性炭吸附效果的问题。

2)在夏季相对湿度较高时,油气中会有相当数量的水分,很可能造成局部冻堵,为此,需要严格控制一级冷凝温度(使其温度务必达到6 ℃),使油气中的水分过饱和后,在三相分离器中去除,剩余的水汽含量将大大减少。

3)吸附剂宜采用经特殊钝化处理的活性炭,可有效降低活性炭中的含氧官能团,从而降低活性炭吸附温升,使活性炭在安全温度区间工作。

4)活性炭与油气的接触时间需经过严格计算,使油气有足够的时间与活性炭充分接触,以达到吸附目的。

5)活性炭的吸附量是通过设计气量和设计负荷计算出来的,平时实际运行时不一定都能达到此负荷,因此引风机宜选用变频控制式,以满足高、低负荷时的需要。

2.4 经济效益分析

122.4/h×5 h/d=612 kg/d

年回收量为:

612 kg/d×330=201.96 t/a

回收油品按4 000元/t计算,则年产值为:

201.96×4 000元/t=80.8万元/a

电负荷按照1元/度计算,设备实际耗电约20 kW,则:

20 kW×5 h/d×330 d/a×1元/度=3.3万元/a

年效益分析见表2。

表2 年效益分析

年回收量/(t·a-1)年产值/(万元·a-1)年耗电量/(kW·h)年电费/(万元·a-1)年效益/(万元·a-1)201.9680.8330003.377.5

3 结论

[1] Moftah K.Apply Statistical Rules to Determine Emissions [J].Chemical Engineering Progress,2000,96(8):61-63.

[2] 刘 静,李自力,孙云峰,等.国内外油气回收技术的研究进展[J].油气储运,2010,29(10):726-729.

Liu Jing,Li Zili,Sun Yunfeng,et al.Research Progress in Oil Vapor Recovery Technology Worldwide [J].Oil & Gas Storage and Transportation,2010,29(10):726-729.

[3] 刘勇峰,吴 明,吕 露,等.油气回收技术发展现状及趋势[J].现代化工,2011,31(3):21-23.

Liu Yongfeng,Wu Ming,Lü Lu,et al.Development Status and Trend of VOCs Recovery Technology [J].Modern Chemical Industry,2011,31(3):21-23.

[4] 陈艳君.油库油气回收工艺设计及探讨[J].广州化工,2014,42(9):171-172.

Chen Yanjun.Design and Exploration of Oil and Gas Recovery Process Depot [J].Guangzhou Chemical Industry,2014,42(9):171-172.

[5] 李汉勇.油气回收技术[D].北京:化学工业出版社,2008.

Li Hanyong.Oil and Gas Recovery Technologies[D].Beijing:Chemical Industry Press,2008.

[6] 刘 洋,郭兵兵,祝月全,等.装车油气回收技术的研究[J].当代化工,2013,42(5):641-644.Liu Yang,Guo Bingbing,Zhu Yuequan,et al.Research of Oil Vapor Recovery During Loading [J].Contemporary Chemical Industry,2013,42(5):641-644.

[7] 黄伟秋,钟 秦.油气回收技术分析与比较[J].化学工程,2005,33(5):53-56.

Huang Weiqiu,Zhong Qin.Analysis and Comparison of Petroleum Products Vapor Recovery Technologies [J].Chemical Engineering,2005,33(5):53-56.

[8] 何广湘,杨春育,佟泽民,等.油品蒸发损耗及油气回收技术[J].现代化工,2001,21(1):21-25.

He Guangxiang,Yang Chunyu,Tong Zemin,et al.Evaporation Loss of Oil and Oil Vapor Recovery Technology [J].Modern Chemical Industry,2001,21(1):21-25.

[9] 黄维秋,饶原刚,吕艳丽,等.固定顶油罐与油气回收集成工艺研究[J].油气储运,2009,28(11):20-23.

Huang Weiqiu,Rao Yuangang,Lü Yanli,et al.Research on Integrated Process of Fixed Roof Tanks with Vapor Recovery System [J].Oil & Gas Storage and Transportation,2009,28(11):20-23.

[10] 柯日华,杜 诚,柯燕珍,等.浅谈小型加油站的油气回收问题[J].广东化工,2010,37(8):248-249.

Ke Rihua,Du Cheng,Ke Yanzhen,et al.Study on the Issue of Oil Gas Recovery from Small Filling Stations[J].Guangdong Chemical Industry,2010,37(8):248-249.

[11] 李少华,刘宝玉.基于制冷技术的油气回收过程[J].石油库与加油站,2010,19(6):40-41.

Li Shaohua,Liu Baoyu.Oil Vapor Recovery Process Based on Refrigeration Technology [J].Oil Depot and Gas Station,2010,19(6):40-41.

[12] 郭兰兰,孔祥强,王默晗,等.冷凝法油气回收流程模拟中的相平衡计算[J].油气储运,2013,32(1):91-94.

Guo Lanlan,Kong Xiangqiang,Wang Mohan,et al.Phase Equilibrium Calculation of Condensate Oil and Gas Recovery Process Simulation [J].Oil & Gas Storage and Transportation,2013,32(1):91-94.

[13] 杨海宏.溶剂吸收法油气回收设施在装车系统中的应用[J].化工技术与开发,2015,44(1):41-44.

Yang Haihong.Application of Oil and Gas Recycling Facilities by Solvent Absorption Method in Loading System[J].Technology & Development of Chemical Industry,2015,44(1):41-44.

[14] 周 鑫,李少朋.膜分离法油气回收的应用[J].山东化工,2014,43(3):113-117.

Zhou Xin,Li Shaopeng.Application of Separation Membrane in Oil Gas[J].Shandong Chemical Industry,2014,43(3):113-117.

[15] 张宝生,陈家庆,朱 玲,等.膜法油气回收处理装置控制系统设计[J].石油机械,2009,37(1):35-37.

Zhang Baosheng,Chen Jiaqing,Zhu Ling,et al.Design of Control System of Oil and Gas Recycle and Treatment Equipment by Membrane Method [J].China Petroleum Machinery,2009,37(1):35-37.

[16] 唐秋灵.变压吸附技术在油气回收中的工程应用[J].山东化工,2008,37(12):34-36.

Tang Qiuling.Project Application of Oil Gas Recovery by Pressure-Swing Absorption[J].Shandong Chemical Industry,2008,37(12):34-36.

[17] 张 博,龚智喜,王北福,等.油气回收中吸附法的研究与应用[J].广东化工,2013,40(11):25-26.

Zhang Bo,Gong Zhixi,Wang Beifu,et al.The Research and Application of Adsorption Method in Oil and Gas Recovery [J].Guangdong Chemical Industry,2013,40(11):25-26.

2016-04-18

丁 锋(1984-),男,陕西咸阳人,工程师,硕士,主要从事天然气处理、地面集输和化工仪控等方面的研究与设计工作。

10.3969/j.issn.1006-5539.2016.04.006