增强型起动机起停系统与48V BSG技术分析

2016-12-02祁克光黄开胜

祁克光,黄开胜

(1.奇瑞汽车股份有限公司动力总成技术中心电控部,安徽芜湖 241009;2.清华大学汽车工程系,北京 100084)

增强型起动机起停系统与48V BSG技术分析

祁克光1,黄开胜2

(1.奇瑞汽车股份有限公司动力总成技术中心电控部,安徽芜湖241009;2.清华大学汽车工程系,北京100084)

对比分析起动机起停系统和48V BSG系统控制结构和控制策略,并着重分析起动机起停系统起动特性,展望其发展方向。

起动机起停系统;48V BSG;控制策略

1 控制结构对比

参照先进工业国家的分类方法,目前市场上车辆所采用的怠速起停系统大致可以分为3类:第1类是起动机起动型;第2类是集成起动机与交流发电机功能为一体的皮带驱动起动型;第3类是利用直喷发动机的优点,从发动机停止时起,直接向其内部喷射燃油,使其爆发的燃烧起动型[1]。起动机起停系统是指使用类似于传统起动机的增强型起动机,实现怠速自动起停这一类技术的统称,48 V BSG系统是指第2类起停系统。由于直喷发动机在国内还没有广泛应用,本文仅对起动机自动起停系统和48 V BSG系统这2类起停系统进行对比分析。

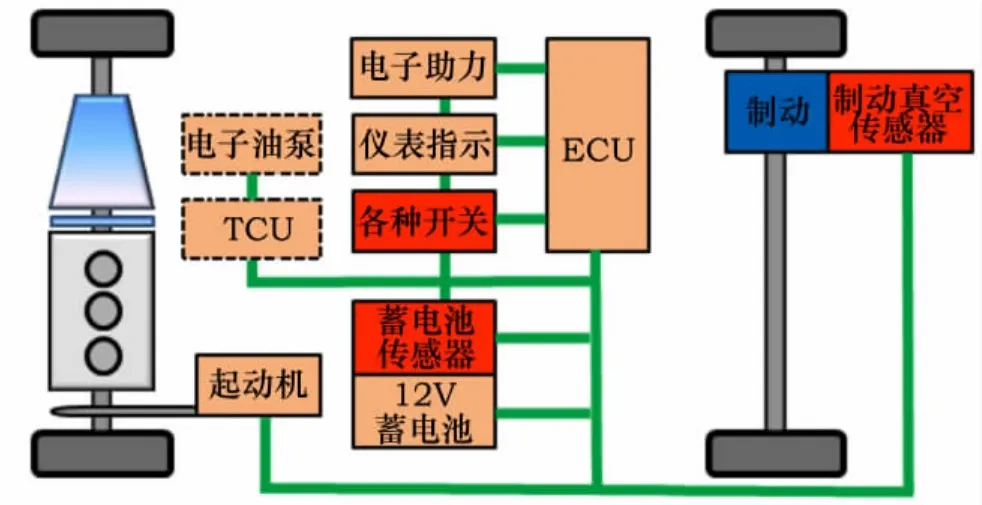

1.1起动机起停系统控制结构

起动机起停系统控制结构如图1所示。与普通汽油发动机车辆的控制相比,起动机起停系统增加了起停控制开关、驾驶员车门开关、前舱开关、除霜除雾开关、离合器开关、空挡开关、蓄电池传感器、ISS(Idle-Start-Stop:怠速自动起/停)指示灯、制动真空度传感器,12V低压蓄电池和起动机需要增强,增加成本较少。

为防止频繁起停导致蓄电池亏电,12 V低压蓄电池容量可适当增加。另外,考虑到起动机的寿命,起动机性能也要增强。普通起动机要求整个生命周期内起动次数达到4.5万次,而起动机起停系统增强型起动机则要求达到25万次。

图1 起动机起停系统控制结构图

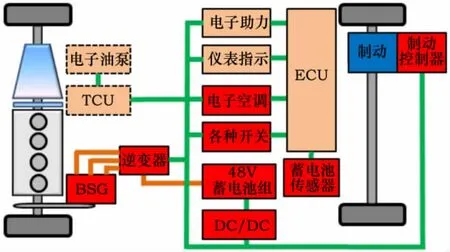

1.248VBSG系统控制结构

48 V BSG系统控制结构如图2所示。与起动机起停系统相比,除了具备起动机起停系统功能增加的起停控制开关、驾驶员车门开关、前舱开关、除霜除雾开关、离合器开关、空挡开关、蓄电池传感器、起停指示灯外,还需要新增48 V蓄电池组、集成逆变器BSG电机、48 V转12 V的DC/DC(Direct Current-Direct Current)转换器、高压线束、张紧轮等。另外,通常还需要选用电子转向助力、电子制动(如真空助力需增加真空压力传感器)、电子空调等装置。相比起动机起停系统,成本又有增加。

图2 48V BSG系统控制结构图

表1 控制结构成本分析表

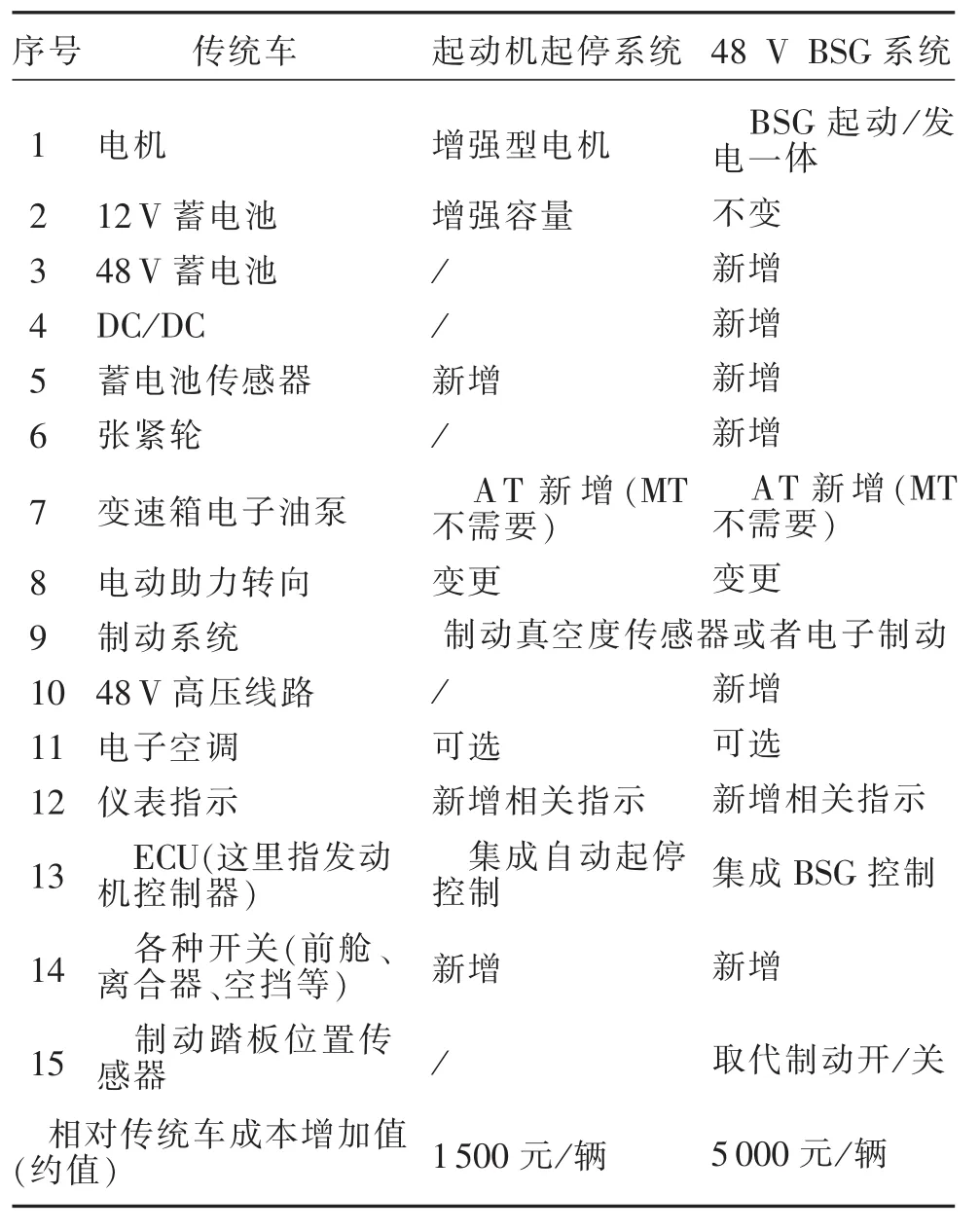

1.3起动机起停系统与48 V BSG系统控制结构成本分析

相对于传统车,起动机起停系统与48 V BSG系统控制结构新增或者变更件的成本分析见表1。起动机起停系统相对于传统车成本增加约1 500元/辆,48 V BSG系统相对传统车成本增加约5000元/辆。

无论是起动机起停系统,还是48 V BSG系统,相比HEV(Hybrid Electric Vehicle:混合动力汽车)、PHEV、EV(ElectricVehicle:电动汽车)整车,成本增加很少,都属于弱混动汽车技术。

起动机起停系统和48V BSG系统最核心的零部件就是起动机。起动机起停系统的起动机和传统的起动机基本相同,区别在于起动机起停系统的起动机要求产品生命周期内的起动次数更高,所以称之为增强型起动机。博世、锦州汉拿、上海法雷奥等主流起动机供应商,都有满足起动机起停系统要求的起动机。如博世SSM1起动次数达到25万次,博世SSM2起动次数达到40万次,博世SSM3起动次数则达到60万次[2]。48V BSG系统使用的则是起动/发电一体式的电机,取消传统车上发电机。起动/发电一体式电机,既可以实现电机起动,也可以实现制动能量回收。博世、大陆、德尔福等供应商都有BSG电机产品,图3所示为大陆某款BSG电机。

图3 大陆某款BSG电机实物图

2 控制策略分析

2.1起动机起停系统控制策略

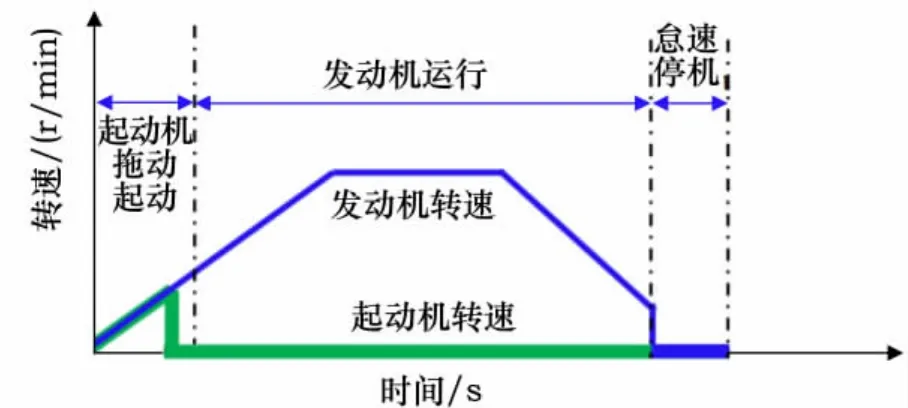

起动机起停系统控制策略示意见图4。相对于传统汽油发动机汽车,起动机起停系统仅仅是在怠速的时候,实现发动机自动起停功能。当绿灯亮的时候,起动机自动拖动发动机起动,达到一定的转速(如600r/min)起动机停止工作。当遇到红灯的时候,发动机自动停机。起动机起停系统就是怠速自动停机和起动功能,减少怠速运转的油耗。

图4 起动机起停系统控制策略示意图

自动起动、自动停机的条件要结合车速、离合器开关状态、制动开关状态、油门踏板状态、蓄电池电量状态、真空制动助力压力信号等综合判断。

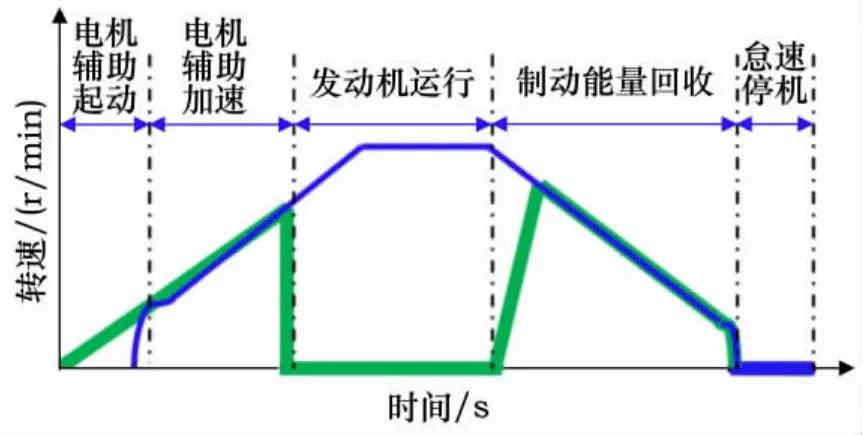

2.248V BSG系统控制策略

48 V BSG系统控制策略示意见图5。在起动时电机会拖动发动机起动,且在加速时电机可以辅助助力,此后电机停止工作。当减速或者踩制动踏板时,可以进行能量回收,给蓄电池充电。当进入怠速的时候,发动机自动停机。除与起动机起停系统一样的怠速自动停机和起动外,48V BSG还多了辅助助力和制动能量回收的功能。

图5 48V BSG系统控制策略示意图

2.3优缺点分析

1)两者都具有怠速自动起停功能,但起动机起停系统仅有怠速自动起停功能,而48V BSG控制系统除具备怠速自动起停功能外,还具有加速助力和制动能量回收的功能。起动机起停系统在NEDC工况,可实现节油5%。而48V BSG控制系统在NEDC工况,可实现节油10%。

2)由于起动机起停系统的发动机自动起动是由普通的起动机拖动运行,起动成功还需要自身的汽油做功,从起动到发动机起动成功需要一定的时间。而48V BSG控制系统的自动起动是由电机拖动运行,待电机达到一定的转速才拖动发动机运转,电机本身可以起步助力。因此,48V BSG系统起步运行更快、更可靠,不影响驾驶者的主观感受。而起动机起停系统因为自动起动到运行大约需要1s的时间,驾驶者往往难以接受。

3)48VBSG系统相对起动机起停系统,增加了电机辅助助力功能,可以提升车辆起步时的动力性,主观感受更优。

4)48VBSG系统相对起动机起停系统,增加了制动能量回收功能,更好地优化能量使用,具有更好的燃油经济性。

5)48VBSG系统虽然在油耗及驾驶者感受上优于起动机起停系统,但起动机起停系统增加成本很少,且对车辆改动较小。48 V BSG系统成本相对高,且对车辆改动较大。

3 起动机起停系统起动特性分析

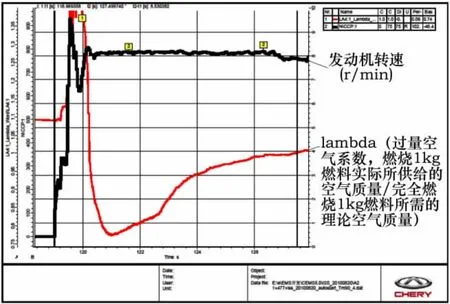

起动机起停系统的自动起动是由起动机拖动发动机运转到300 r/min左右,由发动机自行点火完成起动,所以起动的可靠性必须保证。在保证可靠性的前提下,尽可能地降低发动机起动过程中的峰值转速,减少起动加浓喷油量,只有这样才能确保起动机起停系统节油的目标。起动机起停系统发动机起动过程见图6。

图6 起动机起停系统发动机起动过程

把图6起动过程分为几个阶段:①发动机转速从0—300 r/min,由起动机拖动发动机运转,此时发动机可以识别曲轴和相位信号,可以进行正时判断;②300—600 r/min,发动机识别正时后开始点火,发动机燃烧做功的能量使发动机转速上升,同时起动机随之一起运转(在600 r/min时,起动机脱开、停机);③600 r/min到峰值转速,发动机依靠预控的进气量和汽油燃烧做功,把发动机转速上升到峰值转速;④峰值转速到怠速目标转速稳定运行。这4个阶段顺利完成,标志着起动成功。但起动过程预控进气量要大于怠速工况,且要通过加浓来保证起动的可靠性,所以起动过程相对于同等时间的怠速运行油耗要高。所以,对于起动机起停系统来说,起动的标定尤其重要,如果处理不好,理论节油效果就难以得到体现。在确保起动可靠性的前提下,尽可能降低起动过程中的转速上升峰值(即减少预控进气量),同时减少起动加浓,快速进入闭环控制。

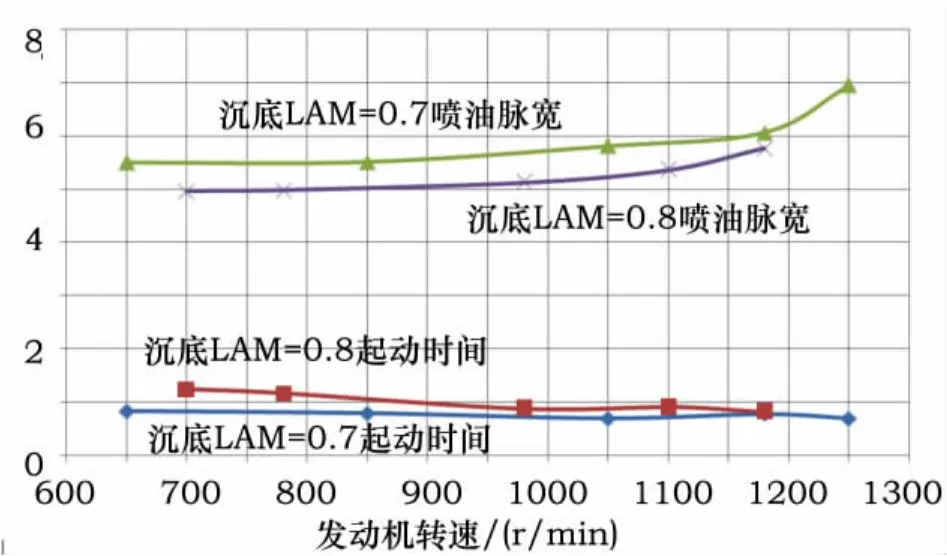

在发动机温度为60±5℃时,通过标定起动预控进气量来控制发动机起动时的峰值转速。通过标定起动时燃油加浓系数,使起动沉底Lambda分别等于0.7、0.8倍测试起动时间(单位:s)和平均燃油喷射脉宽(单位:ms),来分析如何获得更好的燃油经济性。

某整车不同起动加浓及预控进气量下的起动时间和喷油量测试结果见图7。由图7可见,当标定的预控进气量使发动机起动峰值转速在900~950r/min,采用沉底LAM(Lambda)=0.8时,既可以保证起动品质,又可以确保起动的燃油经济性。每辆车所获得的结果不同,所以需要针对车辆进行精细化的标定。

图7 不同起动加浓及预控进气量下的起动时间和喷油量

通过测试,发动机温度为60±5℃时,怠速转速为600r/min,闭环控制Lambda=1,怠速喷油脉宽为2.78 ms。发动机起动峰值转速950 r/min,采用沉底LAM= 0.8时,起动平均喷油脉宽约为5ms,持续时间约为1s。考虑到起动后喷油量快速衰减进入闭环控制的过程,怠速时间不超过3s的燃油消耗量和一次起动燃油消耗量达到平衡。而在NEDC工况,可实现怠速停机11次(每次持续时间都在20s左右)[3]。

所以,只要通过精细化标定,起动机起停系统可同时兼顾起动的可靠性和自动起停的燃油经济性。

4 结束语

起动机起停系统和48VBSG系统各有优缺点。在NEDC(New European Driving Cycle:欧洲标准行驶循环)工况,亦或者是WLTC(World-wide Light-duty TestCycle:全球标准行驶测试循环)工况,都能够实现节油;而在真正的城市驾驶工况中,这种意义更大。起动机起停系统控制结构简单,整车改动小,成本低;48VBSG系统结构相对复杂,整车改动相对大一些,成本也高一些,但驾驶感觉和节油效果更优。所以,未来几年这两种技术势必会同时存在。

[1]周泉.怠速起停系统促进起动机革命[J].汽车电器,2014(10):39-43.

[2]沈超.Start/Stop系统所用起动机可靠性研究[D].武汉:武汉理工大学学位论文,2013.

[3]祁克光.汽车ISS控制技术节油研究与应用[J].安徽科技,2012(11):37-38.

(编辑心翔)

Technology Analysis Start-stop System and 48V BSG Systemof the Starter

QI Ke-guang1,HUANG Kai-sheng2

(1.Chery Automobile Company Power Train Technical Centre,Wuhu 241009,China;2.School of Automotive Engineering,Tsinghua University,Beijing 100084,China)

This paper conducts comparative analysis on controlling structure and strategy between start-stop system and 48V BSG system of the starter,specifically analyzes the starting feature of the start-stop system,outlooks on its development trend.

start-stop system;48V BSG;controlling strategy

A

1003-8639(2016)07-0044-04

2015-12-04;

2015-12-25

祁克光,奇瑞EMS自主研发项目经理,2002年从事汽车电控工作,2008年06月带领团队完成中国第一个完全自主知识产权的EMS系统CEMS1.0,并批量应用,2011年获得中国汽车工业部科技进步二等奖(课题:奇瑞自主EMS项目)。