径向间隙结构对油气混输泵性能的影响

2016-11-30马希金

马希金,李 娜

(兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

·机电工程·

径向间隙结构对油气混输泵性能的影响

马希金,李 娜

(兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

以自主研发的YQH-100油气混输泵为研究对象,采用Mixture混合模型和k-ε标准湍流模型,通过在动叶片叶顶处加不同“裙边”形成的3种结构形式,分别在含气率为0、0.1、0.3、0.5、0.7工况下进行数值模拟,得出3种不同“裙边”结构下油气混输泵的性能曲线。从曲线中可以得知:第2种方案(“裙边”加在叶片背面)下油气混输泵的性能优于其他2种方案,且该方案下油气混输泵的扬程和效率较原模型分别提高了1.92 m和0.34百分点,也使得气体分布更加均匀,因此该研究可为油气混输泵径向间隙结构的设计提供一定的参考。

油气混输泵;径向间隙结构;含气率;数值模拟

在经济和技术快速发展的今天,对石油开采技术的要求也越来越高,尤其是对海洋油气资源的开发。通常油井的产出物多为油、气、水多相混合物[1],油气集输作为输送石油开采过程中原油及伴生气体的主要设备,它结合了液相泵和压缩机的双重性能[2-3],采用这种油气混输技术,使建设投资费用降低了40%[4],而轴流式多相泵就是其中一种。

在轴流式水轮机里,日本的富士公司已经通过在转轮叶片外缘侧添加凸台[5]的方法,有效地减少了流量损失,增加了叶片端部强度,改善了叶顶间隙处的流动。由于本文的研究对象YQH-100型油气混输泵归属于轴流式叶片机械,本文在油气混输泵的动叶叶片叶顶处加上“裙边”,研究其对油气混输泵性能的影响。

1 计算模型及数值计算方法

1.1 模型结构

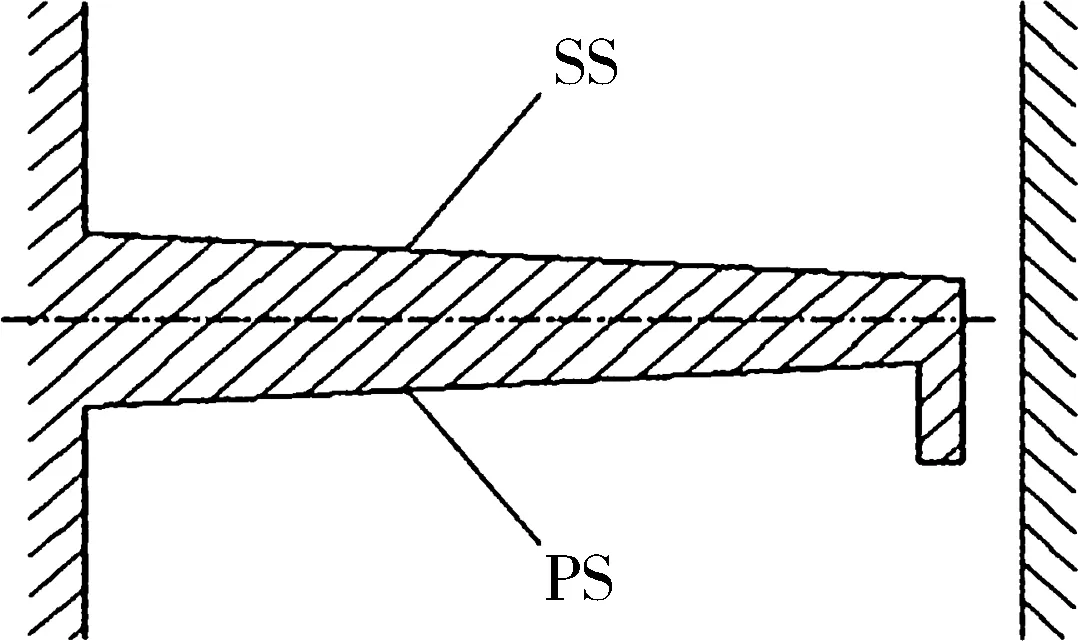

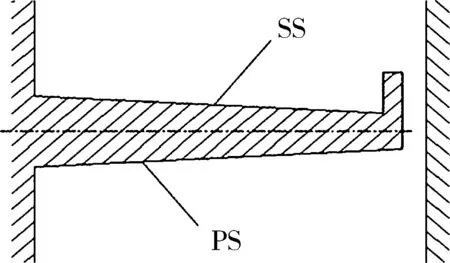

本文以自主研发的YQH-100多级油气混输泵(Q=100 m3/h、H=85 m、n=2 950 r/min、动叶叶片数z=4,静叶为长短叶片相间,叶片数z=9)为研究对象,在其不同位置添加“裙边”。本文对添加裙边的形式提出3种方案:1)将“裙边”加在动叶叶片的工作面(pressure side),以PS表示;2)将“裙边”加在动叶叶片的背面(suction side),以SS表示;3)在动叶叶片的工作面与背面(double side)都加入“裙边”,以DS表示(如图1所示)。“裙边”的长和宽分别取5 mm和1 mm。在额定流量Q=100 m3/h,径向间隙RTC=1 mm(计算时,间隙分别取0.25,0.5,0.75,1.0,1.5 mm,限于篇幅,本文只选取最具代表性的1 mm),含气率分别为0,0.1,0.3,0.5,0.7的工况下分别对3种不同方案进行数值模拟,并将其计算结果与没有加入“裙边”时的结果进行对比。

(a)第1种方案(PS)

(b)第2种方案(SS)

(c)第3种方案(DS)

为减少计算量,本次建模采用单个压缩级构成的整机来计算,用ICEM软件对其进行网格划分。由于间隙较小,将间隙处的网格进行加密,进行网格无关性验证。网格数对效率影响不大,在间隙为1 mm含气率为0时,当网格数为247万时效率为36.27%,324万时效率为36.54%,377万时效率为36.62%,网格划分见图2。

图2 整机流场计算域网格

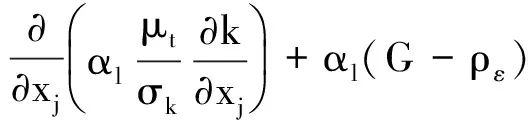

1.2 湍流模型

由于混输泵内部各相流动的复杂性,本文在3种不同方案进行数值模拟时均采用Mixture混合模型,液相为水,气相为空气,以simplec算法[6]作为速度与压力的耦合计算,湍流模型采用标准的k-ε模型,并且在计算过程中已假设流动不可压且不考虑源项。标准k-ε方程[7-8]为:

k方程

其中

ε方程

其中στ为紊流脉动动能耗散率的普朗特数,而σk、στ、Cμ为恒定值,选用单相流中的取值:σk=1,στ=1.314,Cμ=0.09。

1.3 边界条件的确定

采用有限体积法对控制方程进行离散,边界条件设置如下。

1)计算域进口设为速度进口,假设气液两相混合均匀且进口速度相同,湍动能和耗散率根据液相速度按下式[9-10]给定:

式中:lin为进口区的混合长度,并假定为进口处当量直径的0.015倍。

2)出口定义为压力出口,先假设出口处的压力,再根据计算结果调整该压力出口,使进口压力为0[11]。

3)对于近壁区域,采用壁面函数法进行处理。

2 数值计算结果及分析

2.1 径向间隙结构对混输泵外特性的影响

图3示出径向间隙RTC=1 mm,没加“裙边”和3种加“裙边”方案下扬程随含气率的变化。据图分析,以没有加入“裙边”时的工况为参照,按照第1方案,在动叶叶片工作面加入“裙边”(PS)时,反而使得混输泵的扬程比没有加入“裙边”时下降了0.11 m;其他2种方案下,给动叶叶片加入“裙边”有利于扬程的提高,当含气率为0时,方案2(SS)下,混输泵的扬程比没有在叶顶加入“裙边”时提高了1.92 m,即提高了2.97%;方案3(DS)也使得混输泵的扬程比没有加入“裙边”时的扬程增加了0.89 m:因此,整体来看,方案2(SS),即在动叶叶片背面加入“裙边”时扬程最高,该方案有利于改善油气混输泵的工况参数。

图3 扬程随含气率的变化

图4为4种情况下效率随含气率的变化图。可以看出,相对于没有加入“裙边”的情况,方案2(SS)和方案3(DS)都可使油气混输泵的效率有所提升。在动叶叶片背面加入“裙边”后可使油气混输泵的效率在不同含气率的情况下平均提高0.34百分点;而在动叶叶片背面和工作面同时加入“裙边”后,在含气率为0的情况下,可使效率提高0.092百分点,含气率在30%以上时,该方案(DS)可使效率平均增加0.12百分点;而方案1(PS)会使油气混输泵的效率下降,起了副作用,因为在工作面处加入“裙边”会很大程度上改变叶片的水力效应,并且会加剧流动扰动,造成水力损失,从而使得该流体机械的效率及扬程下降。两边都加裙边的DS方案,效果比SS方案差的原因是在正面也加裙边后其副作用抵消了一部分改善作用。

图4 效率随含气率的变化

2.2 压力分析

图5为GVF=30%时,不加“裙边”作为参照,不同方案下第一级动叶轴向截面的压力云图。可以看出:方案1(PS)使得靠近叶片工作面间隙处的高压区域面积减小,而对叶片背面压力分布基本没有影响;方案2(SS)使得靠近叶片背面的低压区面积减小,压力普遍有所提高,而叶片工作面轮缘间隙处的高压区扩大;而方案3(DS)对工作面和背面的压力均有所提高。从图中还可以看到,在动叶进口处压力分布不均匀,并且存在大面积的低压区。这是因为在动叶的进口处流体在叶轮做功的作用下,突然被施加较大的转速,这使得流体流动紊乱,产生大量的涡,从而产生能量损失。

(a)RTC=1 mm (b)PS

(c)SS (d)DS

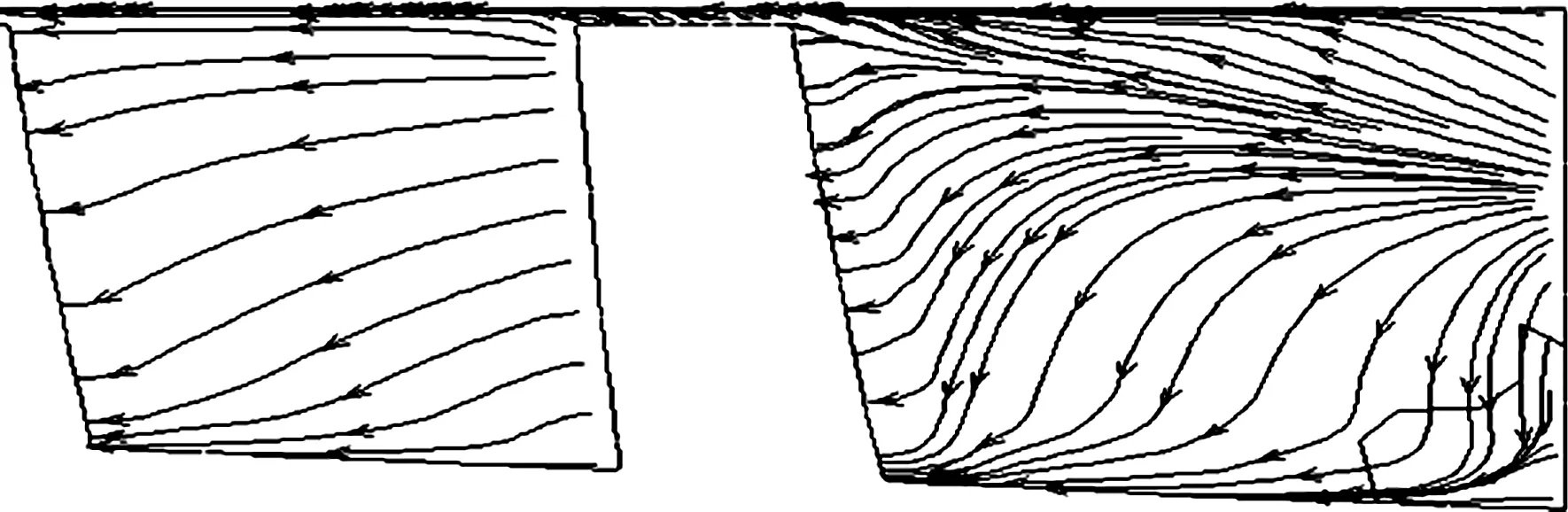

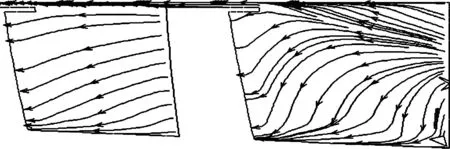

2.3 速度分析

图6为GVF=30%时以不加入“裙边”情况作为参照,不同方案下动叶轴面截面上的速度流线分布图。可以看出,在叶片端部未加入“裙边”时,径向间隙处产生明显回流,回流的产生会造成能量的损失,使得扬程和效率下降,将图6(b)、(c)、(d)与图6(a)作比较可以发现,在第2和第3种方案中,速度流线图显示出径向间隙处的环流明显减小,而第1种方案,在动叶叶片工作面加入“裙边”对减小环流没有产生明显的效果。这说明叶顶截面厚度越薄,径向间隙处产生的环流越多,损失越大。

(a)RTC=1 mm

(b)第1种方案

(c)第2种方案

(d)第3种方案

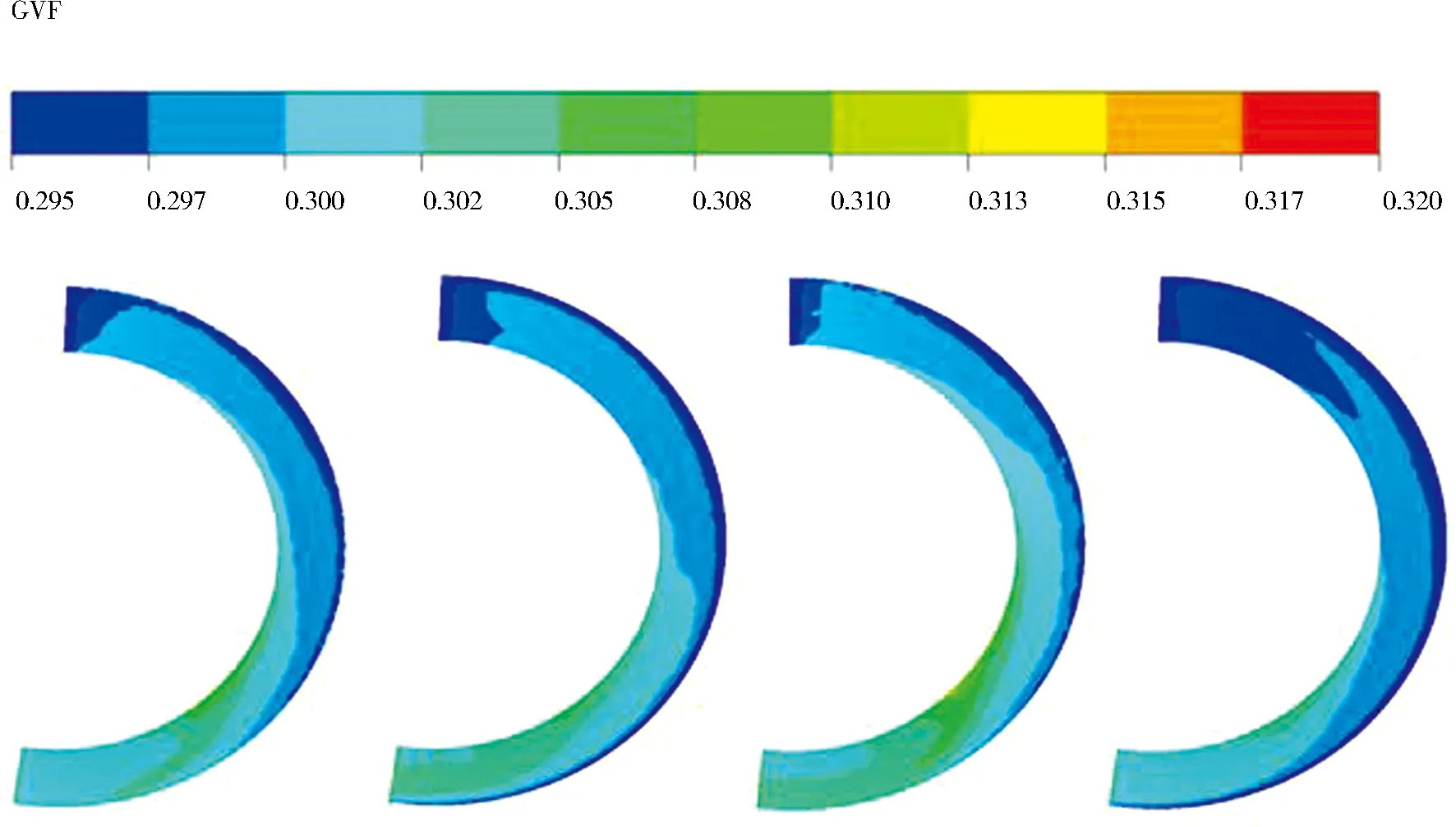

2.4 含气率变化

图7为以不加入“裙边”情况作为参照,GVF=30%时不同方案下叶片工作面含气率分布云图。可以看出,4种情况下在叶片工作面头部均出现了局部低含气率区域:图7(c)即在叶片背部加入“裙边”时,局部低含气率区域面积最小;图7(d)即在工作面与背面同时加入“裙边”时,低含气率区域面积最大。这2种现象产生的原因是加入的“裙边”阻碍了流体的流动,使得液体在“裙边”处聚集,而图7(d)中在工作面和背面均加入“裙边”后,更大程度上阻碍了流体的流动,液体在“裙边”处聚集程度加剧,低含气率区域范围更大。从图7(c)中也可以看出在靠近轮毂偏尾部出现了高含气率区域。这说明混合流体中气体在该处聚集,可以直观看出该方案下叶片工作面上气体的运动趋势和聚集区域。

(a)RTC=1mm (b)PS (c)SS (d)DS

图7 叶片工作面含气率分布云图

图8为以不加入“裙边”情况作为参照,GVF=30%时不同方案下叶片背含气率分布云图。可以直观地看到,4种情况下,在叶片的背面头部处存在局部高气压区域,说明该处有气体聚集。不加“裙边”的情况下,叶片背面的中部地方的含气率最低;图8(b)即在叶片的工作面加“裙边”时,叶片背面靠近轮毂处出现低含气率区域;而在图8(c)和图8(d)中,叶片的背面及2个面加“裙边”时,叶轮背面靠近轮缘处出现大面积低含气率区域。但是在叶片的背面加入“裙边”(SS)后,如图8(c)所示,气体分布均匀,整体含气率在30%左右。该现象产生的原因是叶片背面加入“裙边”有效地减小了间隙处的泄漏流,没有产生明显的液体聚集现象,混合流体整体密度变化不大。

(a)RTC=1 mm; (b)PS; (c)SS; (d)DS

图8 叶片背面含气率分布云图

3 结论

1)在叶片背面加“裙边”(SS)后,可以提高混输泵扬程(提高了1.92 m)和效率(增加了0.34%)。

2)在叶片正面加“裙边”(PS)后,起了副作用,降低了混输泵的扬程和效率。

3)在叶片两面加“裙边”(DS)后,混输泵的扬程和效率得到提高,但提高量少于SS方案,原因是被背面加“裙边”的副作用给抵消了。

4)在叶片背面加“裙边”(SS)后,速度分布和气体分布更加均匀,可以提高混输泵的输气能力,同时表明了扬程和效率提高的内在原因。

[1]霍春源,陈永革.多相流化工流程泵的设计特点[J].石油化工设备,1995,24(2):17.

[2]Gosman A D , Lekakou C, Politis S. Multidimensional Modeling of Turbulent Two-Phase Flows in Stirred Vessels [J].AICHE,1992, 38(12):10.

[3]凌国平.国内外油气混输泵技术的研究和发展[J].华东船舶工业学院学报,2000,1(5):83.

[4]Keith Oxley,George Shoup.A Multiphase Pump Application in a low Pressure Oil Field Fluid Gathering System in West Texa[C]//17thAunual Energy-Sources Technology Conference and Exhibition. New Orleans Louisiana:[s.n],1994.

[5]施卫东,吴苏青,张德胜,等.叶顶形状对轴流泵空化性能的影响[J].农业机械学学报,2014,45(9):101.

[6]Alexandre Caboussat. Numerical Simulation of Tow-Phase Free Surface Flows[J].Archives of Computational Methods in Engineering,2005,12(2): 165.

[7]张德胜,吴苏青,施卫东,等.不同湍流模型在轴流泵叶顶泄漏涡模拟中的应用与验证[J].农业工程学报,2013,13(29): 46.

[8]Johan A Heyns, Arnaud G. Malan ,et al. A Weakly Compressible Free-surface Flow Solverfor Liquid-gas Systems Using Thevolume-of-fluid Approach [J]. Journal of Computational Physics, 2013,240: 145.

[9]余志毅,曹树良,王国玉.叶片式混输泵内气液两相流的数值计算[J].工程热物理学报,2007,28(1):46.

[10]Inoue M, Furukawa M. Physics of tip Clearance Flow in Turbomachinery[J]. Journal of Fluids Engineering Transactions of the ASME,2002, 257(2B): 777.

[11]马希金,李新凯,王楠,等.混输泵动静叶间距对混输泵性能的影响[J].西华大学学报(自然科学版),2011,30(6):48.

(编校:夏书林)

The Impact of Radial Clearance Structure on the Performance of Oil-gas Mixed Pump

MA Xijin, LI Na

(College of Energy and Power Engineering,Lanzhou Univ. of Tech.,Lanzhou 730050 China)

This article chose the self-developed YQH-100-type oil-gas mixed pump as a research object, and selected the Mixture model ,k-ε turbulence model and 3 schemes through adding “skirt” to different locations on the top of rotor vane to carry out the numerical simulation under the condition that the GVF were 0,10%,30%,50%,70%,and the performance curves of the oil-gas mixed pump under the three different "skirt" structure were plotted, respectively. The curves indicate that the second scheme( adding the “skirt” on the suction side) is better than the other two schemes, and the head is increased 1.92m and the efficiency increased by 0.34% than the original model, and making the gas distribution is more even. Therefore, the research can give some reference to the structural design of the radial clearance for the oil-gas mixed pump.

oil-gas multiphase pump;the radial clearance structure;GVF;numerical simulation

2015-07-22

甘肃省科技攻关项目(KG954-3-11)。

马希金(1958—),男,研究员,主要研究方向为多相流理论和混输泵的研究及产品研发。

TH312

A

1673-159X(2016)05-0098-5

10.3969/j.issn.1673-159X.2016.05.018