浅析耐磨修补新工艺在重工行业的应用

2016-11-30孙振飞

孙振飞

(顺益体系(集团),广东 珠海 519020)

·修复与再制造·

浅析耐磨修补新工艺在重工行业的应用

孙振飞

(顺益体系(集团),广东 珠海 519020)

针对重工行业普遍存在的磨损情况,通过传统的修复和预保护手段已不能满足企业设备管理的需要,基于此,提出采用高分子复合耐磨材料新工艺对工件进行修复,并结合客户需求和收益,阐述了此工艺的特点及优势。

重工行业;耐磨修补;磨损;维护;收益

一、前言

随着生产与科学技术的发展,人们对机械设备的工作可靠性及使用寿命的要求越来越高。大量的资料表明,磨损是影响机械设备工作可靠性和使用寿命的主要原因,约80%的设备故障是由磨损造成的,且以磨料磨损造成的经济损失最为严重。如煤炭、钢铁、水泥等重工行业中,磨料磨损造成的经济损失占磨损所造成总经济损失的50%。

随着经济下行带来的产能过剩压力,重工企业都在努力寻求降本增效的渠道。人、机、料、法、环是生产制造中5个重要的环节。企业要想维持利润率,获取最大利润,以目前市场来看,高价格已经没有绝对优势。随着人力成本日益攀高,降低人工成本也已不可能,只能从设备和物料上找降成本点,想办法延长零部件使用寿命,降低设备维修时间,减少维修设备成本投入,从而为企业创造价值。

以重工行业为例,耐磨修补新工艺就是一种延长零部件使用寿命、降低设备维修时间、减少维修设备成本投入的方法。

二、耐磨修补的应用

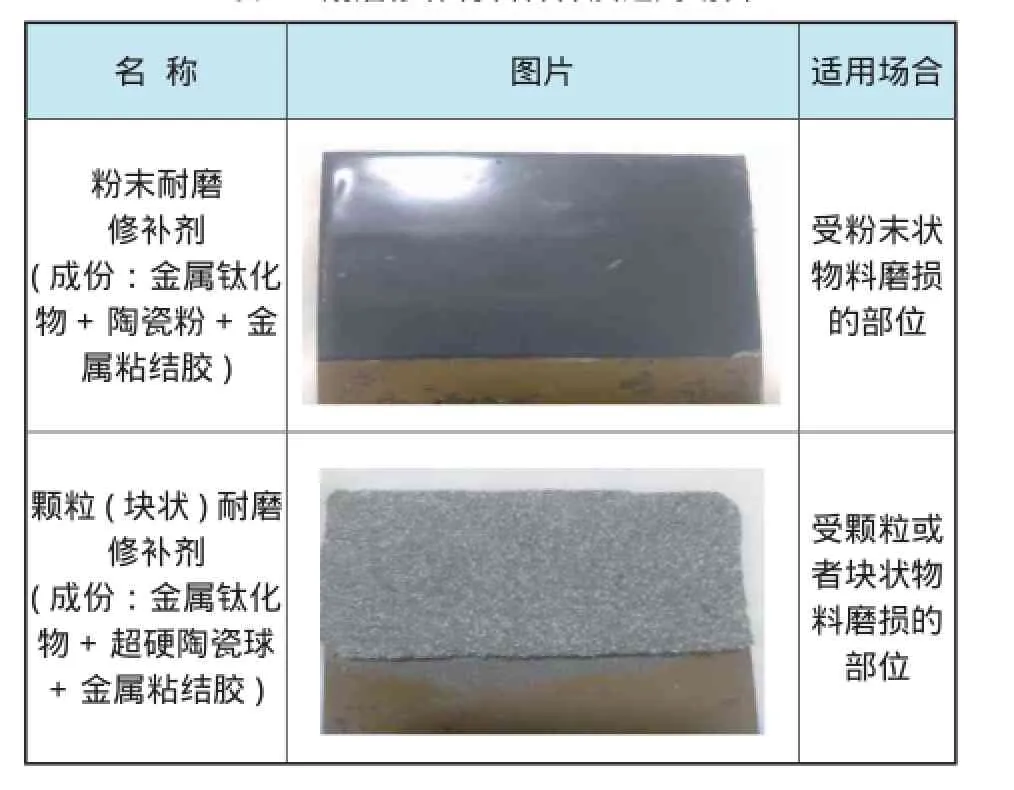

耐磨修补即对受到外力作用的部件耐磨与防护,或对已磨损的部件进行修复,提高部件抗磨性能。主要适合于矿山水泥、钢铁冶金、电力能源、煤炭化工等行业。耐磨修补的用点有:输送管道、加料装置、分离设备、除尘设备、磨机、输送带、大轴等易磨损部件。具体应用情况如表1所示。

表1 耐磨修补材料样件及适用场合

三、耐磨修补工艺应用案例

1.大轴修补(图1~4)

(1)现状:电机轴长期运行受到外力作用磨损出现凹槽。

(2)传统修复工艺:焊补后车床加工易出现焊补不到位导致加工达不到精细度,产生热应力变形,或者直接更换新轴。

(3)耐磨修补工艺:通过先对磨损部位粗化后清洗晾干,然后在磨损处涂覆轴修补剂,待其完全固化后通过车床加工达到装配精度要求。

(4)成本对比:更换一根轴成本一千元左右,而轴修补成本最多一百元左右。

图1 轴磨损部位

图2 耐磨修补剂涂覆

图3 机加工

图4 修复前后对比

2.输送带修补(图5~8)

图7 修补整型

图5 颗粒磨损和尖锐物的损伤

图6 粗化和清洗

图7 修补整型

图8 修补整形后

(1)现状:橡胶输送带受外力作用出现破损。

(2)传统修复工艺:采用热硫化处理,现场操作繁琐,费时费力。

(3)耐磨修补工艺:冷修复,将损坏处的橡胶层和布层打磨清洗完善后,在其表面涂覆橡胶修补剂刮平固化即可,操作简单,节省停机时间。

(4)成本对比:采用热硫化处理综合费用约为1500~3000元,使用橡胶耐磨材料只需1000~1500元。

3.输料管路耐磨修补(图9~10)

(1)现状:钢厂、煤矿、水泥厂、电厂等企业,输料管路受风和粉尘冲刷造成管壁减薄甚至穿孔,尤以弯头部位磨损最为严重。

图9 粉尘磨损穿孔

图10 耐磨材料修复

(2)传统修复工艺:在损坏的管路外部焊接钢板,易造成人力和物料浪费,同时增加了一定的危险性,焊补只能治标不能治本。

(3)耐磨修补工艺:损坏的管路面积不是很大的可以直接做涂覆修补,同时建议对新件或轻微磨损区域做预先耐磨防护,这样可以有效延长部件使用寿命,达到循环利用的效果。

(4)成本对比:焊补短期内可以解决问题,但是焊接完的管路不能循环利用。耐磨修补不仅可以对已损坏的管路进行修复后,还可对更换的部件提前做耐磨处理,延长部件的使用寿命。

4.风机蜗壳耐磨修补(图11~12)

图11 粉尘冲刷磨损壳体

图12 耐磨修补剂修复

(1)现状:粉尘冲刷造成风机蜗壳内壁磨损严重。

(2)传统修复工艺:局部磨损通过焊补解决,磨损严重直接更换蜗壳。

(3)耐磨修补工艺:对蜗壳内壁做一层耐磨防护涂层,保护蜗壳机体免受损坏。因其为牺牲性涂层,待耐磨层磨损完或减薄后,只需在表面做简单处理后涂覆即可,可避免更换部件。

(4)成本对比:更换风机蜗壳成本要上万元,焊补只能治标不能治本;耐磨防护可延长使用寿命的同时还可减少更换部件所产生的费用。

四、结语

生产中有很多设备磨损情况,如不提前做耐磨防护或者修补,更换设备备件将会是一笔很大费用。耐磨修补是降本增效的有利方法,可以为企业带来很大收益。

TB33

B

1671-0711(2016)04-0058-02

2016-03-15)