蜗轮蜗杆副在螺杆泵驱动装置中的应用

2016-11-30戴建辉

戴建辉

(大庆油田力神泵业有限公司,黑龙江 大庆 163000)

·改造与更新·

蜗轮蜗杆副在螺杆泵驱动装置中的应用

戴建辉

(大庆油田力神泵业有限公司,黑龙江 大庆 163000)

基于蜗轮蜗杆的大传动比、利用其自锁性进行设计的蜗轮蜗杆刹车装置与超越离合器的结合使用,成功用于螺杆泵驱动装置刹车系统中,可解决驱动装置棘轮棘爪刹车装置经常失效的问题,提高螺杆泵驱动装置的安全性。

蜗轮蜗杆副;螺杆泵;刹车

一、存在的问题

螺杆泵井在生产过程中,杆柱承受扭矩,使抽油杆产生弹性变形,储存一定量的弹性势能,停机后,弹性势能释放导致杆柱反转;同时在油套压差的作用下液柱会驱动螺杆泵转子反转,使杆柱持续反转。螺杆泵系统杆柱反转不加以控制,高速反转不仅会使杆柱脱扣、光杆甩弯,还会使地面驱动装置零部件损坏,严重时甚至危及操作人员的安全。

目前普通卧式螺杆泵驱动装置多采用棘轮棘爪式刹车装置,这种刹车装置把棘爪安装在锥套盘上且能自由转动,棘爪分布在棘轮四周,与棘轮外啮合,通过弹簧来保证棘爪与棘轮的正常啮合。棘轮棘爪式刹车装置安全系数低且反转力矩不能自动释放,需要人工手动释放,工作强度大,且存在较大安全隐患。

二、措施

利用蜗轮蜗杆的自锁性,与超越离合器的结合使用,设计出一套刹车装置,安装于螺杆泵驱动装置主轴上,系统正常工作时,刹车装置不工作,当系统停机杆柱出现反转时,刹车装置开始工作,进行反转制动,释放电机启动,蜗杆带动蜗轮缓慢旋转,主轴及系统杆柱在蜗轮的约束下缓慢反转,直至杆柱的弹性势能及液位势能释放完毕。

三、结构的设计

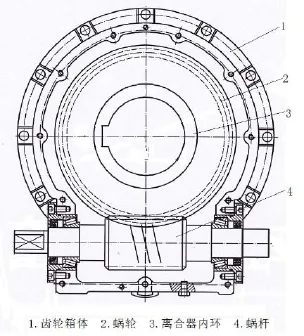

蜗轮蜗杆刹车装置内部结构见图1,主要由蜗轮蜗杆、超越离合器、齿轮箱体组成,其中离合器外环与蜗轮做成一体,齿轮箱体通过螺栓固定在螺杆泵驱动装置减速箱体上,离合器内环通过平键与驱动装置主轴联接。

图1 蜗轮蜗杆刹车装置结构图

四、工作原理

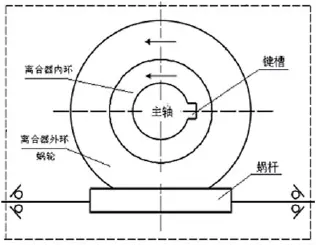

1.刹车原理(图2)

螺杆泵驱动装置主轴与超越离合器内环通过平键连接,外环为蜗轮与蜗杆配合。螺杆泵系统正常工作时主轴正转,超越离合器内环与外环处于超越状态,蜗轮蜗杆不工作。

当系统停机,主轴反转带动内环反转,离合器内环相对于外环向左运动,离合器啮合,内环带动外环,此时由于蜗轮与蜗杆自锁,系统锁死。

图2 刹车装置刹车示意图

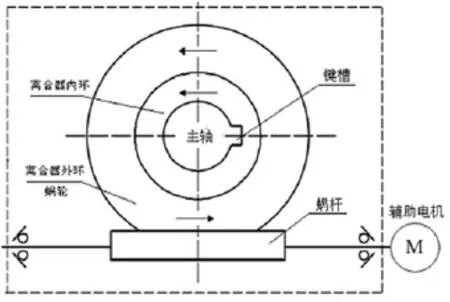

2.反转势能释放

螺杆泵驱动装置主电机停机,蜗轮蜗杆刹车装置开始工作,反向锁死抽油机主动轴。系统锁死,反转释放电机工作,蜗杆带动蜗轮反转,此时离合器内环相对于外环是向右运动,离合器为分离状态,如果主轴不存在反转趋势,内环将不动,但由于主轴存在反转趋势,内环将反转,但内环转速不能超过外环旋转速度(图3)。

图3 刹车装置反转释放示意图

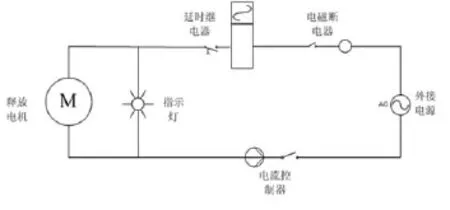

3.辅助电机控制原理

通过外接电源提供辅助电动机电力,进线接主电机电磁断电器常闭端,主电机启动时继电器断开,无电力输入。主电机停止,常闭端闭合,电流经过时间继电器延时30s启动,再经过电流检测控制器启动电机。当速度控制器卸载完成后,蜗轮蜗杆齿轮箱外环不能带动内环继续反转,则电机处于无负载状态,工作电流小于电流控制器设定值,控制器常闭开关断开,辅助电机停止,指示灯熄灭。工人维修时先确定指示灯熄灭,再用手轮检测反转力矩是否完全释放完毕,确认无误后进行维修作业。通过辅助电机释放反转,较大程度提高卸载过程安全性,降低劳动强度(图4)。

图4 电路控制简图

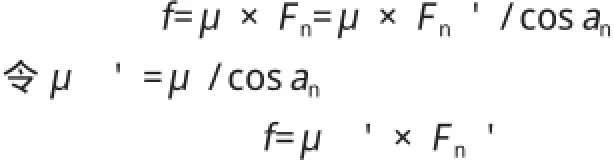

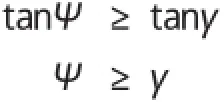

五、蜗轮蜗杆自锁性分析

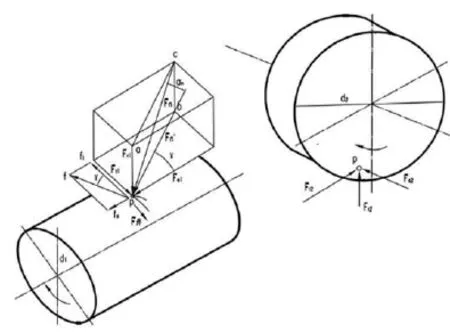

以蜗轮为主动件,并沿图5所示方向旋转时,蜗轮蜗杆处于自锁状态下右旋蜗杆与蜗轮受力情况(图5):设Fn为集中作用于节点P处的法向载荷,它作用于法向截面Pabc内,Fn可分解为Fn'与径向力Fr,Fn'可分解成圆周力Ft和轴向力Fa。

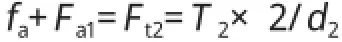

轴向力的方向是由螺旋线的旋向和蜗轮的转向来决定的,该蜗杆为右旋蜗杆,当主动件蜗轮沿图5所示方向回转时,蜗杆齿的右侧为工作面,蜗杆所受的轴向力Fa1必然指向左端,径向力Fr1必然指向下方,由于蜗杆轴向与径向都受约束,蜗杆只能沿轴线旋转,只需要考虑圆周力的平衡。蜗杆所受的摩擦力f可分解为圆周方向分力ft和轴向分力fa。蜗杆在蜗轮反转力矩T2作用下,处于静止状态,必须满足最大摩擦力周向分力:

图5 蜗杆蜗轮受力分析

式中:γ——蜗杆螺旋升角。

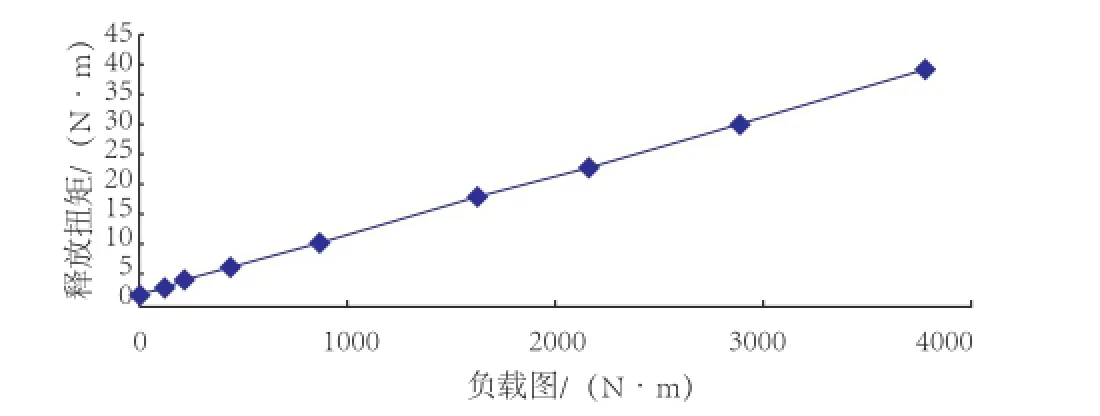

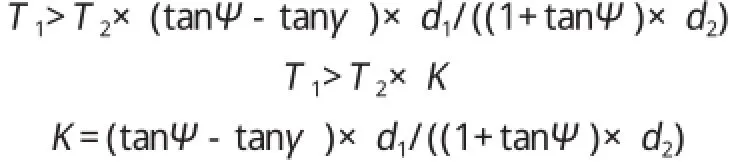

根据表1的实验数据,得出了线形图(图6)。

从实验数据上也验证了施加在蜗杆上的扭矩T1与蜗轮的扭矩T2成线性比。

图6 释放扭矩与负载扭矩线形图

八、结语

(1)蜗轮蜗杆齿轮箱与超越离合器结合使用,使螺杆泵驱动杆柱正转时超越离合器内环与外环处于超越状态,当主轴反转时,内环带动外环,而与外环加工成一体的蜗轮与蜗杆产生锁死状态,起到螺杆泵系统刹车的目的。

(2)通过对辅助电机自动控制,电机带动蜗杆旋转,实现螺杆泵反转势能的自动释放,提高卸载过程的安全性,降低人工劳动强度。

(3)蜗轮蜗杆副具有自锁性的条件是蜗杆螺旋升角要小于当量摩擦角,蜗杆如果要带动蜗轮旋转,需要施加在蜗杆上的扭矩T1,扭矩与施加在蜗轮的扭矩成线性比。

[1]机械设计(第七版)[M].高等教充出版社,2002.

[2]徐平友.蜗轮蜗杆机构的自锁性[J].现代机械,2002(1).

(上接P64页)

其次检查主阀口的密封圈,更换新的密封圈,故障未排除;然后检查电磁阀的弹簧,更换新的弹簧,故障照旧;最后更换同型号电磁阀故障得以解决。

三、结语

注塑机射嘴溢料故障作为注塑生产中经常遇见的故障引起的原因很多,结合射嘴溢料的故障树,逐项进行排查直到故障被解决掉。对注塑机结构和工作原理分析透彻尤为重要,任何问题只要清楚了问题产生的真因,就可以针对问题产生的真因去采取有效对策,必然能够彻底解决问题。

参考文献:

[1] 金宝珍. 如何解决注塑机机头溢料的问题 [J]. 橡塑机械时代, 2012,6:45-46.

[2] 吴宏武,瞿金平,麻向军. 注射成型机使用指南[M]. 北京:化学工业出版社, 2004

(收稿日期:2016-01-05)

式中:μ——摩擦系数;

μ'——当量摩擦系数。

式中:Ψ——当量摩擦角。

最后得出

即蜗杆螺旋升角要小于当量摩擦角。

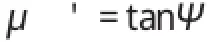

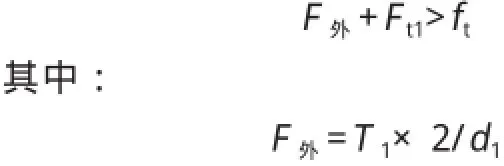

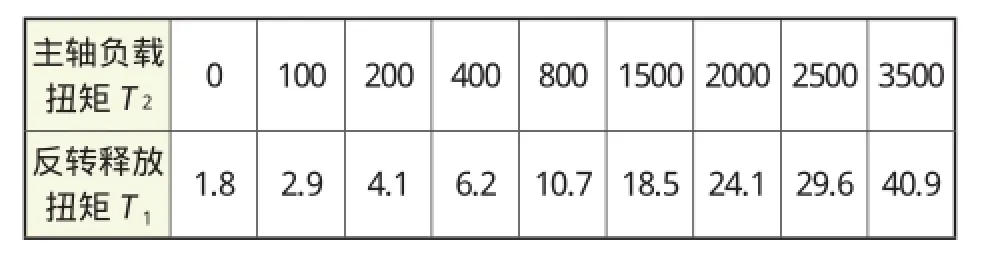

六、反转释放分析

蜗轮蜗杆处于自锁状态后,需要给蜗杆施加一个释放扭矩,使蜗轮处扭矩得以释放。

式中:T1——蜗杆上的公称扭矩;

d1——蜗杆分度圆直径。

蜗杆轴向力为蜗轮反转扭矩产生:

最后得出

从结论上看,施加在蜗杆上的扭矩T1与蜗轮的扭矩T2成线性比,比例系数与当量摩擦系数、螺旋升角,蜗杆与分度圆直径有关。

七、样机进行室内实验

蜗轮在不同负载扭矩下,对蜗杆带动蜗轮转动所需的释放扭矩值进行了实验测量,具体见表1。

表1 负载与释放扭矩表 N·m

TE921+.1

B

1671-0711(2016)04-0055-03

2016-02-22)