往复式压缩机缸套失效的分析

2016-11-29左学明

左学明

(东华工程科技股份有限公司,安徽合肥230024)

往复式压缩机缸套失效的分析

左学明

(东华工程科技股份有限公司,安徽合肥230024)

压缩机常用于炼油、煤化工等大型的化工装置中。压缩机作为此类装置的核心设备,要求其具备连续运行、使用寿命长、维修方便等特点。随着现代技术的不断提高,压缩机的性能指标不断得到强化,因此压缩机制造安全成了一个重要控制环节。根据发生的实际问题,通过对设备的强度校核计算、材料检验、理化分析等措施,分析并找到了压缩机缸套失效的原因。

往复式压缩机;缸套;失效;强度校核;理化分析

在新疆某焦化厂的工程项目中,有两台6M32-212/150型二氧化碳压缩机,其中A为主机组,B为备用机组。A机在使用过程中发型五级气缸运行异常,检查发现五级气缸缸套中间变形,但用户及压缩机生产厂家认为是偶然事件,未引起重视,更换同样的缸套后继续运行。约5个月后发现B机填料函泄漏,更换填料时发现B机缸套有裂纹。在A机运行数日后,又发现A机有异常响声,经拆除活塞杆发现,新换的缸套同样有裂纹。鉴于压缩机的使用工况一直严格按照设计工况运行,因此果断排除运行原因。为了尽快查找原因并彻底解决问题,进行了强度校核计算、材料检验等对开裂情况进行分析。

1 应力分析

1.1基本资料

五级气缸工况参数:气缸内最高压力Pi=15MPa;吸气温度ts=30℃(按运行记录平均值);排气温度td=140℃(按运行记录平均值,并考虑压缩腔内10℃的温差);气缸外壁温度t0=30℃(按照现场工人触摸经验值);气缸体与缸套装配最大过盈量δmax=0.04mm(设计值);气缸体与缸套装配最小过盈量δmin=0.02mm(设计值);气缸套内径D1=175mm(设计值),气缸套外径D2=200mm(设计值);气缸壁外径D3=352mm(气缸体最薄壁处)。缸套材料为QT600-3型球墨铸铁,缸体材料为35#钢。

1.2根据《容积式压缩机技术手册》进行应力分析计算

(1)由于过盈及气体压力作用,气缸与缸套壁间产生的压力为:最大接触压力Pmmax=14.34MPa;最小接触压力Pmmin=12.67MPa。

(2)气缸壁内外表面应力。气缸壁内表面切向应力σtc=28 MPa;气缸壁内表面切向应力σ’tc=6.83MPa。

(3)气缸套内外表面应力。气缸套内表面切向应力σtt=4.86 MPa;气缸套内表面径向应力σtl=-15 MPa;气缸套外表面切向应力σtt=2.53MPa;气缸套外表面径向应力σtl=-12.76 MPa。

(4)气缸壁与气缸套的温度应力。气缸壁内表面切向温度应力σ*tc=-21.34MPa;气缸套内表面切向温度应力σ*tl=-49.12MPa;气缸壁外表面切向温度应力σ*‘tc=-14.69MPa;气缸套外表面切向温度应力σ*‘tl=-44.94MPa。

(5)计算气缸壁与气缸套的当量应力。气缸壁内表面当量应力σdc=18.59MPa;气缸壁外表面当量应力σ’dc=21.53MPa;气缸套内表面当量应力σdl=-39.77MPa;气缸套外表面当量应力σ‘dl=-51.28MPa。

2 强度校核

气缸套材料为QT600-3,根据压缩机设计手册的规定,干式铸铁气缸套的需用应力为60MPa。

气缸材料为35#钢,取屈服点强度为240MPa,安全系数取3,许用应力[σ]2为80 MPa,因此,气缸壁内表面当量应力σdc<[σ]2;气缸壁外表面当量应力σ’dc<[σ]2;气缸套内表面当量应力σdl<[σ]2;气缸套外表面当量应力σ‘dl<[σ]2。因此材料选型无问题。

3 理化分析

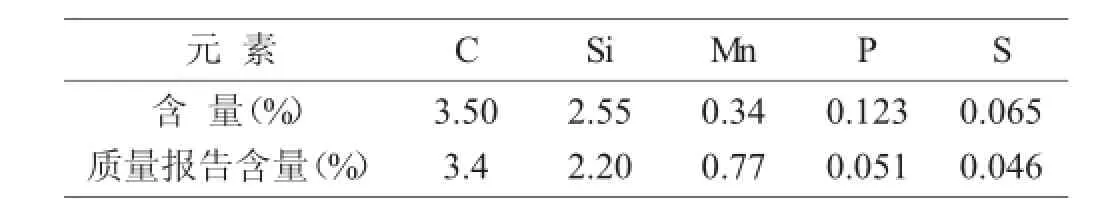

3.1化学成分分析

采用火花式直读光谱仪对缸套取样进行化学分析测试,测量结果如表1。

表1 缸套取样化学分析结果

通过对比发现,缸套中的P元素含量较高,Si和S元素含量也略高,Mn元素含量偏低。

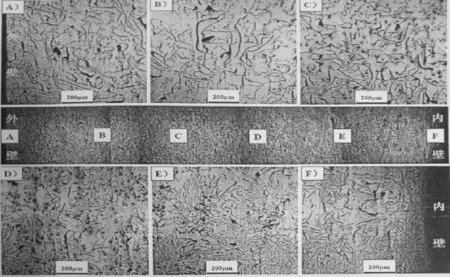

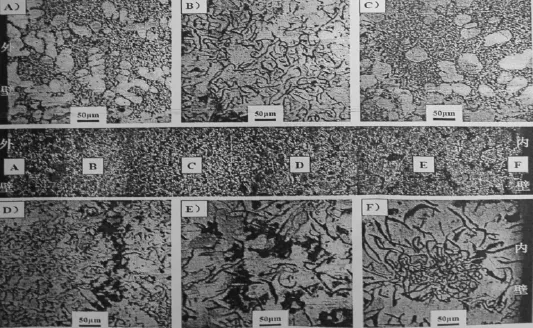

3.2光学金相分析

对该压缩机缸套不同部位横截面的低倍和高倍组织进行观察,图1为未侵蚀状态照片,图2为侵蚀状态照片。由图可见,未侵蚀状态样品内壁部位主要组织为菊花状+铁素体组织,中心部位和外壁主要组织为蠕虫状石墨和铁素体。侵蚀状态样品内壁部位主要组织为菊花状+铁素体组织,中心部位和外壁主要组织为珠光体+铁素体组织,局部为蠕虫状石墨+铁素体组织。根据GB9441-88《球墨铸铁金相检验》对球化分级和评定的标准,断定缸套显微组织球化率低于6级,未能满足《容积式压缩机用球墨铸铁技术条件》中对QT600-3材质球化级别为1~4级的要求。

图1 缸套横截面样品低倍和高倍组织照片(未侵蚀)

图2 缸套横截面样品低倍和高倍组织照片(侵蚀)

3.3硬度测试

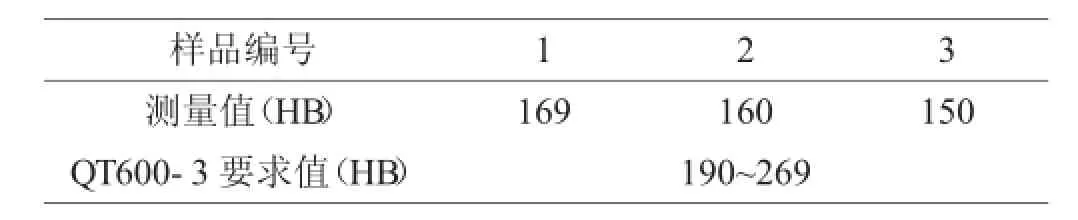

采用布氏硬度计对缸套不同部位取样进行布氏硬度检测,测试结果见表2。

表2表明,缸套不同部位样品的布氏硬度未能满足《容积式压缩机用球墨铸铁技术条件》中对QT600-3材质布氏硬度的值为190~269HB的要求。

表2 不同部位取样布氏硬度测试结果

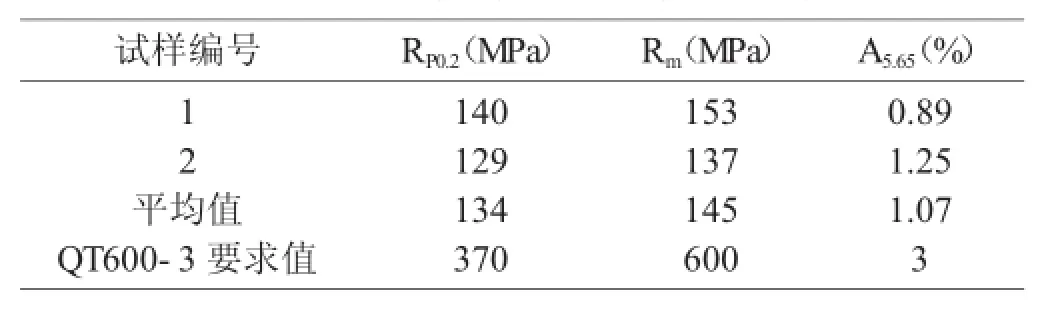

3.4室温拉伸测试

从缸套取矩形拉伸试样,根据GB/T228-2002进行室温拉伸试验,试验结果见表3。

表3 矩形拉伸试样室温拉伸试验结果

通过检测发现,缸套的抗拉强度、屈服强度及延伸率均不满足《容积式压缩机用球墨铸铁技术条件》中对QT600-3材质的技术要求,且对断口进行观察发现,断口部位没有明显的减薄、缩颈等现象,为脆性断裂。

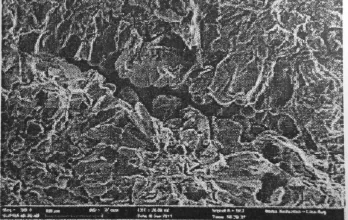

3.5断口形貌观察

对缸套裂纹源区进行局部微观观察,由图3可知,裂纹断口上发现类似菊花状的形貌,对应金相组织可知,该种形貌为菊花状石墨。

图3 缸套断口裂纹源区微观照片

4 计算分析

通过对比缸套设计材料的安全系数和实际使用材料的安全系数的计算,判断和分析实际材料是否满足使用要求。

4.1设计材料(QT600-3)

疲劳极限σ-1=258MPa;气缸套外表面当量应力σ‘dl=-51.28MPa,由此计算可得安全系数NS=σ-1/σ‘dl=5.03。

4.2气缸实际材料

经测量获得气缸实际材料的参数如下:

弹性模量E1=140000MPa;泊松比:μ1=0.25;线膨胀系数α-1=0.00001℃-1;疲劳极限σ-1=65MPa。

当量应力计算系数取0.3,则:

气缸壁内表面当量应力σdc=18.31MPa;气缸壁外表面当量应力σ’dc=21.47MPa;气缸套内表面当量应力σdl=-33.73MPa;气缸套外表面当量应力σ‘dl=-46.25 MPa。因此,其安全系数NS=σ-1/σ‘dl=1.41,小于许用安全系数3.5。

5 结论

通过分析表明,开裂气缸材料为灰铸铁,其抗拉强度远小于设计要求的QT600-3的球墨铸铁。灰铸铁由于其石墨呈片状,不但会割裂铁基体,并且会引起应力集中,其强度和塑性都很低,同时脆性大,在使用过程中内壁萌生的裂纹并快速脆性扩展,最终导致缸套断裂。

这就要求我们在具体往复式压缩机的设计过程中必须严格计算,合理选择材料,确保其一定的安全系数,同时在生产检验过程中必须严格检验材料的机械性能,确保其满足设计强度要求。

[1]郁永章.容积式压缩机技术手册[M].北京:机械工业出版社,2000.

[2]成大先.机械设计手册[M].北京:化学工业出版社,2008.

The Failure Analysis Report of Cylinder Liner in Reciprocating Compressor

ZUO Xue-ming

(East China Eng.Science and TechnologyCo.,Ltd.,Hefei 230024,China)

Compressor used in large refinery plant and other coal chemical industry.The compressor is used as the core equipment of such devices,and characteristics are required continuous operation,long service life,convenient maintenance etc.With the development of modern technology,the performance of the compressor has been continuously strengthened,so the compressor manufacturing safety has become an important controlling unit.For it,according to the actual problems occurred in previous projects,through the calculation of strength checking,material inspection,physical and chemical analysis.In this article,the reasons for the failure ofthe compressor cylinder liner are deeplyanalyzed.

reciprocatingcompressor;cylinder liner;invalid;strength check;physical and chemical analysis

10.3969/j.issn.1008-553X.2016.04.037

TQ051.21

A

1008-553X(2016)04-0100-03

2016-03-25

左学明(1979-),男,毕业于山东大学,工程师,从事化工设计工作,18225887096,zuoxueming@chinaecec.com。