破碎法纳米金刚石的制备及其分级工艺研究

2016-11-28王芬芬张琳琪邹文俊

王芬芬,彭 进,张琳琪,邹文俊

(河南工业大学材料科学与工程学院,郑州 450001)

破碎法纳米金刚石的制备及其分级工艺研究

王芬芬,彭 进,张琳琪,邹文俊

(河南工业大学材料科学与工程学院,郑州 450001)

纳米金刚石作为一种具有纳米材料和超硬材料双重特性的材料,因具备超硬特性、高比表面、球形形状等优良特性,目前在机械、研磨、润滑、抛光及生物医疗等领域都有着广泛的应用。文章主要是通过采用高能球磨法来制得金刚石,然后用分级的方法制得颗粒相对均匀的纳米级金刚石。

纳米金刚石;高能球磨法;分级

1 前言

纳米金刚石是一种新型的碳纳米粒子,因其独特优良的物理、化学特性被广泛应用于研磨、机械、抛光、润滑、医药及生物各个领域。但是纳米金刚石具有较大的比表面积和较高的比表面能,表面活性很大,颗粒间经常发生团聚现象,使纳米金刚石颗粒粒径增加,从而导致纳米金刚石在不同介质中的分散稳定性变差。所以纳米金刚石的制备及应用技术是近几年来最热门的研究领域之一,而纳米颗粒的分散技术是解决其应用的关键性问题[1-5]。如果分散问题不被解决,会在很大程度上限制纳米金刚石的应用。纳米金刚石的制备方法有很多种,例如爆轰法、机械法、冲击波合成法、冲击球磨法等。这些制备方法在商业化生产中都得到了有效的应用,但是市场上的纳米金刚石大部分都是采用爆轰法制成的。爆轰条件下能制得颗粒均匀的粒度分布为5~10nm的纳米级金刚石。然而这种材料在原始状态下很容易发生团聚(团聚体尺寸>500nm),并且分散这些团聚体是一项要求较高的技术工作[6-10]。目前对纳米金刚石的分散主要包括两方面的技术:一是物理分散技术,二是化学分散技术。物理分散包括机械研磨、搅拌和超声波分散,表面化学修饰和分散剂分散属于化学分散技术。所以纳米金刚石不同的制备方法决定了金刚石的表面特性和结构,而且分散稳定性影响着其优良性能的使用与发挥。

2 实验原料及实验方法

2.1 实验设备

高能纳米冲击磨、激光粒度分析仪、红外光谱仪、扫描电子显微镜

2.2 原料

粒度为40μm以细的金刚石

2.3 试验方法

2.3.1 高能球磨法制备纳米金刚石

采用的40μm以细原料金刚石微粉颗粒粒径大致分布是D50为26.82μm,最细粒度为19.37μm,最粗粒度为37.69μm。用电子天平秤取40g原料金刚石微粉放入到球磨罐内,再采用球料比为15∶1或20∶1的两种比例相应地秤取球磨介质放入到罐内,将上紧后的球磨罐放入球磨机内运行并打开冷却循环按钮,温度设置为6℃。之后每隔一小时取出适量球磨样品,进行激光粒度检测,连续进行8h相同操作,观察每一种球磨材质随球磨时间变化后的颗粒粒径分布变化情况。高能球磨法实验流程如图1所示。球磨过程采用钢球、氧化锆球、硬质合金球及锰钢球四种不同类型的球磨材质进行球磨。其中采用钢球和氧化锆球时球料比为15∶1,采用硬质合金球和锰钢球时球料比为20∶1。球磨时先分别采用四种球磨材质和金刚石微粉,不加其他任何试剂进行干磨。然后采用干磨效果最佳的球磨材质,加入一定量酒精、聚乙二醇-600和去离子水,在相同的冷却温度下进行湿磨,最后再比较不同球磨方式的球磨效果。整个球磨过程通过改变球磨介质、球磨时间以及球磨方式来确定能达到纳米级金刚石颗粒的最佳球磨方案。

图1 高能球磨法制备纳米金刚石工艺流程图

Fig.1 Process flow diagram of the preparation of nanodiamonds by high-energy ball milling

2.3.2 纳米金刚石的分级工艺

纳米金刚石传统分级工艺流程如图2所示。首先采用高能球磨后颗粒粒径相对较细的金刚石微粉进行分级。其中酸碱处理时主要是除金属、石墨及叶蜡石。除金属时采用王水进行处理,由于王水既能处理掉金属,又可以使石墨氧化层松散。增加王水的浸泡时间到2小时,使金属和石墨充分反应掉。将处理提纯后的金刚石与0.05%碳酸钠水溶液按7∶1的体积比混合在一起,通过机械搅拌和超声波处理使溶液分散均匀。将混合后的金刚石溶液倒入料桶时,液面距料杯口距离要大于或等于4cm,以防离心时液体洒出。

离心工艺参数设计的理论依据公式如(2.1)所示

(2.1)

式中r1-金刚石密度(g/cm3)

r2-介质密度 (g/cm3)

μ-介质动力系数黏度 (pa.s)

d-颗粒直径 (μm)

w-角速度 (rad/s)

R-离心半径 (cm)

v-离心转速(r/s)

通过改变以上各个参数的量来分级出不同纳米粒径的金刚石颗粒。

图2 传统分级工艺流程图

Fig.2 Process flow diagram of traditional grading

3 高能球磨法纳米金刚石的制备工艺研究

3.1 不同材质球磨不同时间制备的纳米金刚石粒度分析

本实验在其他条件一定的情况下,采用四种不同类型的球磨材质,设定不完全相同的球料比,通过连续球磨8小时来观察每小时球磨后金刚石微粉颗粒粒径的分布情况。

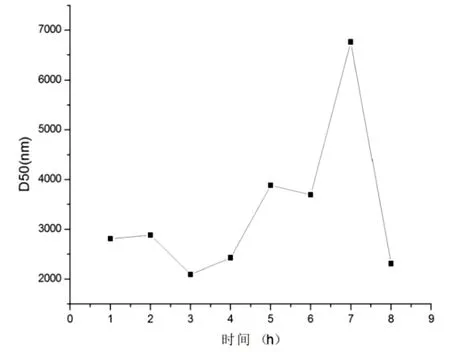

3.1.1 钢球球磨制备的纳米金刚石颗粒粒径分析

试验采用的球磨介质为直径12mm和10mm的钢球,球料比为15∶1,进行干法球磨。钢球球磨不同时间金刚石颗粒平均粒径分布如图3所示,颗粒最细粒径分布如图4所示。由图3可以看出,第一个小时球磨后,金刚石微粉颗粒平均粒径下降明显,达到2.806μm。但第二个小时后,平均粒径又稍微增加,第三个小时平均粒径下降到最低为2.092μm。过了三个小时后,平均粒径又发生直线上升的情况。第七个小时之后平均粒径又直线下降。所以通过使用钢球来进行球磨,可以发现第三个小时,金刚石平均粒径达到最低。之后随着时间的延长发现金刚石在球磨过程中发生着破碎-团聚-再破碎的过程,不利于纳米金刚石的产生。由图4可以看出,第一个小时球磨后,金刚石微粉颗粒最细粒径下降也非常明显,达到315nm。第二个小时没有发生变化,到第三个小时最细粒径达到265nm最小值.第三个小时后到第5个小时之间金刚石最细粒径值呈增大趋势。第五个小时到第7个小时最细粒径值没有发生变化趋势。之后随着时间延长,最细粒径值有大幅度地下降。总体来看Gcr15钢球破碎的效果不是很好。

图3 Gcr15钢球球磨不同时间平均粒径分布图Fig.3 The average particle size distribution at different times for Gcr15 steel ball milling

图4 Gcr15钢球球磨不同时间最细粒径分布图Fig.4 The smallest particle size distribution at different times for Gcr15 steel ball milling

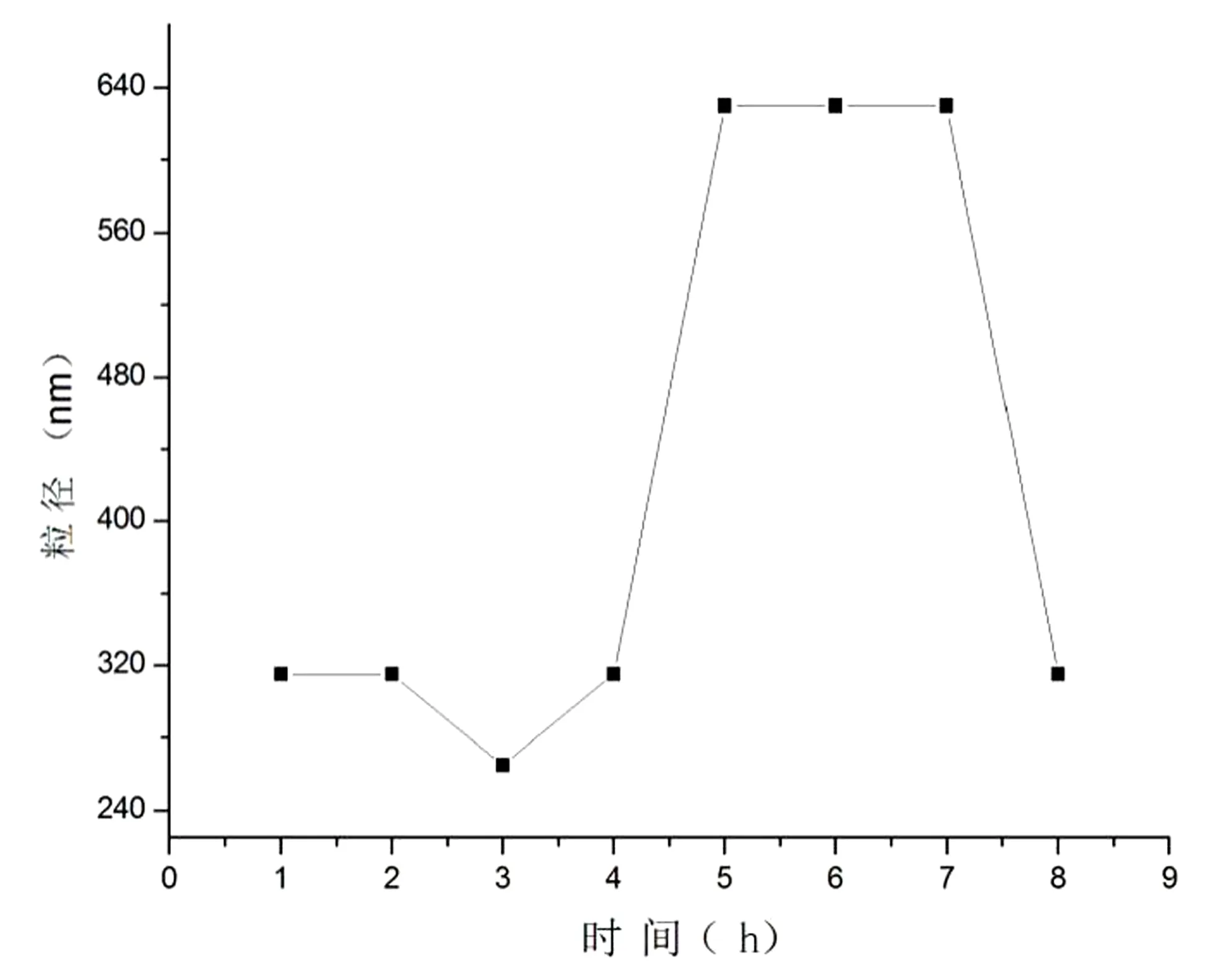

3.1.2 氧化锆球球磨制备的纳米金刚石颗粒粒径分析

试验采用的球磨介质是硬度为HRA92-95、直径为12mm和10mm的氧化锆球,以球料比为15∶1进行干法球磨。氧化锆球球磨不同时间金刚石平均粒径分布如图5所示,球磨不同时间最细粒径分布如图6所示。由图5可以看出,球磨一个小时后,金刚石颗粒平均粒径有所下降,达到2.244μm。之后到第三个小时颗粒平均粒径一直呈直线下降趋势,第三个小时球磨后平均粒径达到595nm。但到第四个小时后,颗粒平均粒径突然增大,金刚石发生严重的团聚现象。第四个小时后,金刚石颗粒粒径发生了破碎-团聚-再破碎的一个动态平衡过程。由图6可以看出,球磨第一个小时后,金刚石最细粒径下降速度也比较明显,达到446nm。第二个小时最细粒径直接下降到76nm。第三个小时和第四个小时粒径维持在76nm没有发生改变。第五个小时后金刚石最细粒径达到最小值66nm。第六个小时粒径又突然增大到446nm,之后随着时间延长,最细粒径没有再发生变化。所以说球磨时间并不是越长越好,第5~8个小时表明了金刚石在进行着破碎-团聚-破碎的过程,达到了动态平衡,不利于纳米金刚石的生成。由此可见,使用氧化锆球在球磨第三个小时后达到了最佳效果。

图5 氧化锆球球磨不同时间平均粒径分布图Fig.5 The average particle size distribution at different times for Zirconia ball milling

图6 氧化锆球球磨不同时间最细粒径分布图Fig.6 The smallest particle size distribution at different times for Zirconia ball milling

3.1.3 硬质合金球球磨制备的纳米金刚石颗粒粒径分析

试验采用的球磨介质是直径为5mm和3mm的硬质合金球,以球料比为20∶1的比例来进行干磨。硬质合金球不同球磨时间金刚石颗粒平均粒径分布如图7所示。不同球磨时间金刚石最细粒径分布如图8所示。由图7可以看出,第一个小时到第四个小时,金刚石平均粒径一直在下降,第四个小时平均粒径达到1.659μm。第5个小时到第8个小时之间,平均粒径也是在进行着一个团聚-破碎-再团聚的过程。由图8可以看出,金刚石最细粒径在第一个小时直接降到530nm。之后随着时间延长,粒径接着往下降到446nm,5个小时最细粒径保持不变,到第八个小时又发生轻微团聚,粒径增大。通过试验可以发现在3h内用硬质合金球球磨效果最好,随着时间的延长,金刚石的粒径在逐渐降低,相较于氧化锆球粒径下降趋势不大,但是每次磨出的金刚石粒径比较均一。

图7 硬质合金球球磨不同时间平均粒径分析图Fig.7 The average particle size distribution at different times for carbide ball milling

图8 硬质合金球球磨不同时间最细粒径分布图Fig.8 The smallest particle size distribution at different times for carbide ball milling

3.1.4 锰钢球球磨制备的纳米金刚石颗粒粒径分析

试验采用的是硬度为HRA62、直径为17mm和15mmm的锰钢球,设定的球料比为20∶1。由图9可以看出,干磨一个小时后,金刚石平均粒径下降不是很明显,达到3.93μm。接下来从第二个小时到第八个小时之间金刚石在进行着破碎-团聚-再破碎的一个循环过程。球磨过程中,平均粒径最细只达到2.286μm。由图10可以看出,高能球磨一个小时后,金刚石最细粒径直线下降到530nm。随着时间继续延长,最细粒径自始至终没有发生过变化。整体表明,使用锰钢球介质,金刚石破碎效果不是很好,没有达到试验的要求。

图9 锰钢球球磨不同时间平均粒径分布图Fig.9 The average particle size distribution at different times for manganese steel ball milling

图10 锰钢球球磨不同时间颗粒粒径分布图Fig.10 The smallest particle size distribution at different times for manganese steel ball milling

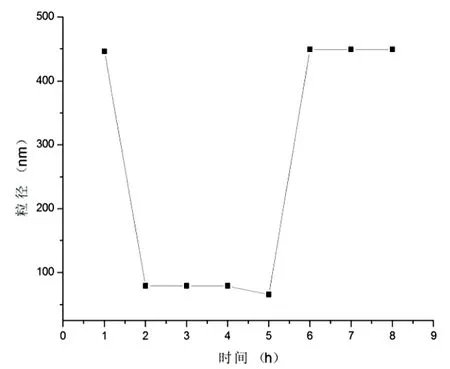

3.2 采用湿磨方式制备的纳米金刚石颗粒粒度分析

本实验选用球磨效果最好的氧化锆陶瓷球作为球磨介质,除了加入一定量的聚乙二醇-600、酒精和去离子水之外,其他条件与干磨一样。

本试验在其他条件不变的情况下,选择不同的球磨方式湿磨进行连续8小时的颗粒粒径观察。平均粒径随时间变化颗粒粒度分布如图11所示。最细粒径随时间变化颗粒粒度分布如图12所示。由图11可以看出,采用湿磨方式进行球磨,随着时间的增加,所得到的金刚石D50最小为1.96μm,最细粒度为265nm。所以湿磨相较于干磨而言,粒度分布很均一。但是干磨粒度虽然分布很大,但是能破碎出比较多的纳米级金刚石颗粒。

图11 氧化锆球湿磨不同时间平均粒径分布图Fig.11 The average particle size distribution at different times for zirconia ball wet-milling

图12 氧化锆湿磨不同时间最细粒径分布图Fig.12 The smallest particle size distribution at different times for zirconia ball wet-milling

4 纳米金刚石传统离心分级方法的工艺研究

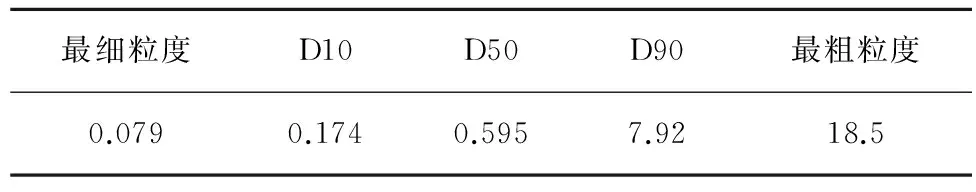

4.1 分级采用初始原料的粒径分析

分级时采用氧化锆球做球磨介质三小时后的金刚石料,它的颗粒粒径分布如表1所示。所得球磨后的金刚石最细粒径为79nm,颗粒的平均粒径为595nm,最粗粒度为18.5μm,分级所采用的金刚石原料粒径分布比较大。

表1 氧化锆球球磨3小时后金刚石主要粒径分布(μm)

4.2 一次离心分级后纳米金刚石性能表征

将离心机转速设置为1500r/min,时间为17分钟然后进行分离,并对分离出的金刚石水溶液进行激光粒度检测。分级出的纳米金刚石主要粒径分布如表2所示。通过表2可以发现,第一次分级后金刚石D50达到551nm,粒度分布相对较大,最粗金刚石粒度达到9.71μm.所以要提高离心机转速,设置好恰当的离心时间,分级效果才能达到比较好的程度。

表2 一次分级后金刚石粒径分布(μm)

4.3 二次离心分级后纳米金刚石性能表征

将离心机转速设置为2000r/min,时间为20分钟后进行离心分离,然后对分级出的溶液进行激光粒度检测。分级出的纳米金刚石主要粒度分布如表3所示。我们可以发现再一次分级后已经不存在微米级的金刚石,最细粒径111nm,D50为346nm,粒径都在590nm以细。所以再一次分级效果比较明显。

表3 二次分级后纳米金刚石粒径分布(nm)

4.4 三次离心分级后纳米金刚石性能表征

将离心机转速设置为2000r/min,时间为25min进行离心分离,再对分离出的金刚石水溶液进行激光粒度检测。分级出的纳米金刚石主要粒径分布如表4所示。第三次分级后发现金刚石最细粒径达到66nm,D50为138nm,60%的金刚石颗粒粒径在144nm以细。第三次分级效果看似已经越来越好,但是存在一个巨大的问题是纳米金刚石在分级过程中可能发生了比较严重的团聚现象,又有一小部分金刚石团聚成了微米级颗粒。用扫描电镜观察此次纳米金刚石的表面形貌,进而判断分级出的纳米金刚石是否发生了团聚现象。

表4 三次分级后纳米金刚石粒径分布(nm)

图13分别为分级后的纳米金刚石整体图和局部放大图。由图13a可看出纳米金刚石在分级过程中确实发生了团聚在一起的现象。由图13b可以看出分级后的纳米金刚石最细粒度达到100纳米以下,而且分散很均匀。

图13 分级后纳米金刚石SEM图Fig.13 SEM image of nanodiamond after grading

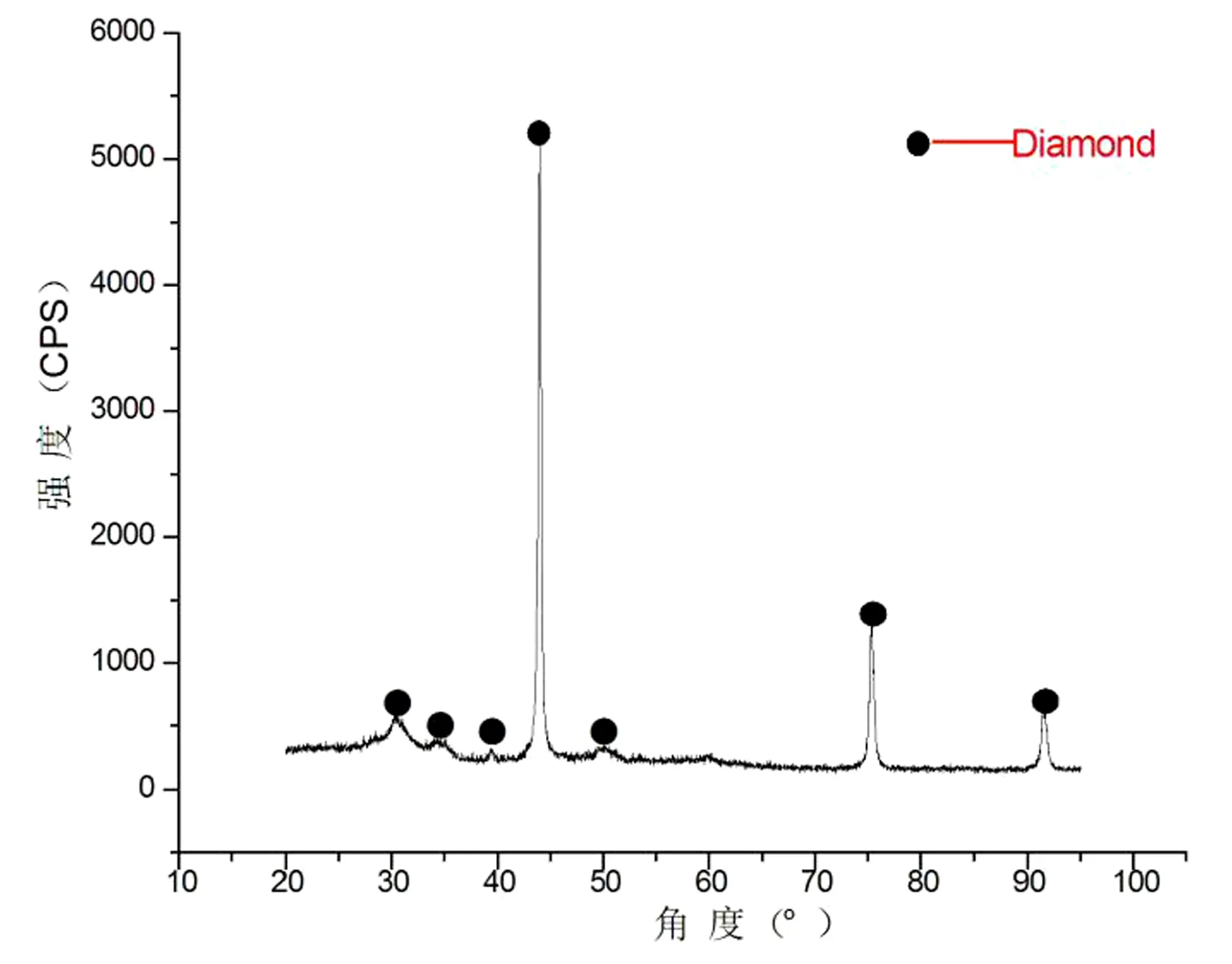

4.5 三次分级后的纳米金刚石XRD图谱分析

图14为分级后纳米金刚石XRD图谱,由图14可检测到分级后的纳米金刚石不含有氧化锆及其他杂质,证明分级后的纳米金刚石很纯净,没有杂质。

图14 分级后纳米金刚石XRD图谱分析Fig.14 XRD atlas analysis of nanodiamond after grading

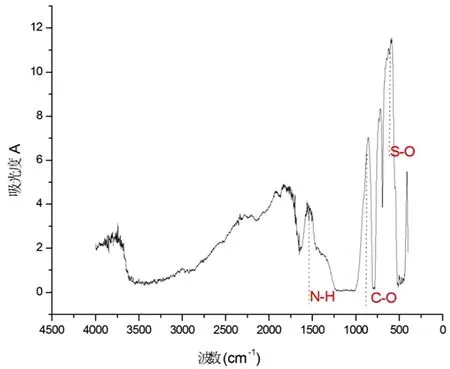

4.6 三次分级后的纳米金刚石红外光谱分析

图15为三次分级后纳米金刚石的红外光谱图,N-H键弯曲振动峰在1536cm-1处表现出来。在857cm-1处的特征谱带为C-H特征吸收峰,S-O伸缩振动峰在631cm-1处表现出来。由此可推断分级后的纳米金刚石没有羧基官能团的存在。

图15 分级后纳米金刚石的红外图谱Fig.15 Infrared spectrum of nanodiamond after grading

5 结论

通过球磨可得到以下结论:(1)研究结果表明不同加工介质对球磨结果的影响还是非常大的,实验发现氧化锆陶瓷球有着优良的性能。(2)球磨时间对粒度分布将有很大的影响,球磨时间不是越长越好。从第一个小时开始到第三个小时这段时间,粒度会越来越小,粒度下降速度也越来越慢。而到第4个小时的时候粒径突然增加,金刚石发生了严重的团聚现象,所以说球磨时间并不是越长越好。第5~8个小时说明了金刚石在进行破碎-团聚-破碎的过程,达到了动态平衡,不利于纳米金刚石的产生,可见三小时即可达到最佳的效果。(3)球磨方式也对纳米金刚石产生了很重要的影响,对比实验我们发现:湿磨的效果虽然金刚石粒度很均一,但是湿磨得不到我们想要的粒度,而干磨虽然粒度分布比较大,但是能够达到我们的要求。

球磨后进行分级,第一次将离心转速设置为1500r/min,离心时间为17min,用激光粒度检测得到D50为551nm,最粗粒度为9.71μm的金刚石;第二次分级设置离心转速依然为2000r/min,离心时间为20min,分级出了D50为346nm,最粗粒径为589nm;将分级得到的纳米金刚石继续分级,离心转速为2000r/min,时间为25min,最后分级出了D50为138nm的金刚石,其中60%的金刚石颗粒粒径为144nm以细。

[1] 王光祖,崔仲明.纳米金刚石作为抛光材料的应用[J].金刚石工具,2011(3):68-71.

[2] 勒洪允,侯书恩.纳米金刚石抛光液制备及应用[J].金刚石与磨料磨具工程,2007,6(3):68-71.

[3] 于雁武,刘玉存,王建华.爆轰合成超微金刚石解聚与分散研究[J].火工品,2005,(5):19-21.

[4] Yuji Horie,Okuyam a,Tan ifu j.i M ethod of and slu rry for texturing glasssubstrate ofmagnetic hard disk[P].US2006 /0003092A1.

[5] Anker A.Diamond Profiling Saw for machining glass and natural stone [J].IDR,1999,59(4):287 -290.

[6] 文潮,关锦清,刘晓新,等.炸药爆轰合成纳米金刚石的研发历史与现状[J].超硬材料工程,2009,21(2):46-50.

[7] 刘世杰.爆轰法制备纳米超微金刚石的最新进展[J].甘肃石油和化工,2014(2):17-19.

[8] 徐康,金增寿,等.炸药爆炸法制备超细金刚石粉末[J].含能材料,1993,1(3):20.

[9] V. F. Pet runin,V. A. Pogonin, G. I. Savvakin and V. I. Trefil ov ,Po ros hk. M et al l. ( Kiev ) , 1984, 20(2).

[10] 孙贵磊.爆轰制备碳纳米材料及其形成机理研究[D].大连,大连理工大学,2008.

Preparation of Nanodiamond by Crushing Method and Research on Its Grading Technology

WANG Fen-fen, PENG jin, ZHANG Lin-qi, ZOU Wen-jun

(CollegeofMaterialScienceandEngineering,HenanUniversityofTechnology,Zhengzhou,China450001)

Nanodiamond is a kind of material which possesses the double characteristic of both nanometer materials and superhard materials. It has been widely used in fields such as machinery, grinding, lubrication, polishing and bio-medical due to its excellent nature of superhard, high surface area and spherical shape. This article introduces the preparation of diamond by high energy ball milling and then the relatively uniform nanometer sized diamond by grading method.

Nanodiamond; High energy ball milling; Grading

2016-05-23

王芬芬(1989-),女,硕士生,主要从事超硬磨料磨具的研究,E-mail:1247776738@qq.com

王芬芬,彭进,张琳琪,等.破碎法纳米金刚石的制备及其分级工艺研究[J].超硬材料工程,2016,28(5):15-21.

TQ164

A

1673-1433(2016)05-0015-07