80度密封制品配方设计的方法研究

2016-11-27胡磊王东南京金三力橡塑有限公司江苏南京210000

胡磊,王东(南京金三力橡塑有限公司,江苏 南京 210000)

80度密封制品配方设计的方法研究

Study on formula design of 80 degree seal products

胡磊,王东(南京金三力橡塑有限公司,江苏 南京 210000)

为了研发80度密封制品橡塑并用的配方,文章对聚氯乙烯(PVC)和丁腈橡胶(NBR)按不同比例并用共混,并进行了物理机械性能、耐老化和耐油性能等的对比研究,通过本次试验表明PVC的加入使得NBR硬度增大,强度提高,但是拉伸和撕裂性能降低,硫化时间延长,硫化速度减慢,耐老化和耐介质性能都受到影响。经过几轮试验,配方和工艺的不断改进,达到了所指定的硬度和物理机械性能。

橡胶密封制品;丁腈橡胶性能;硬度

橡胶密封制品是整个密封制品和密封配件的一个重要组成部分,由于它具有独特的适应性能,结构简单,便于生产加工成本低,具有密封效果好等特点,被广泛用于工业、农业、国防、科技、航空航天技术各个领域和部分。近年来,随着宇航技术、电子技术、自动化技术、液压传动技术等方面的迅速发展,大大促进了橡胶密封制品的生产和技术的发展,并提出了越来越高的要求。

在具体选取密封材料时,首先要考虑与工作介质的相容性。还须综合考虑其密封处的压力、温度、连续工作时间、运行周期等工作条件。不同的密封件材料,其物理性能和化学性能都不一样,密封材料硬度是评定密封性能最重要的指标。

1 方案论证

1.1 橡胶配方设计原则

橡胶配方设计的目的在于使产品达到优质高产,因此配方设计人员的任务主要是寻找各种配合剂的最佳配比组合,使橡胶制品的性能、成本和工艺可行性三方面取得最佳的综合平衡。为了达到这些目标,配方设计者必须将有机化学、橡胶物理化学、高分子物理、橡胶工艺原理、数据统计理论等知识结合起来,自觉地灵活运用,用最少的工作量通过科学的橡胶配方设计方法掌握原材料配合的内在规律,设计出使用配方。

1.2 配方设计的程序

在进行具体的配方设计之前按常规应该充分了解所需要解决的问题是什么,是提高胶料的性能还是降低产品的成本,还必须弄清所用原材料品种、质量、生产工艺和生产设备、实验测试仪器等基本情况,然后按以下三个程序进行配方设计。

1.2.1 基础配方(基本配方)

基础配方是配方设计的基础,再拟定出其它各种配方,此作为配方设计的程序首先应从基础配方着手。基础配方是以原材料的实验鉴定为目的,通过基础配方可以找出原材料物性指标的影响规律,确定哪个原材料是起主要作用的,哪些原材料除了各自的单独作用外,它们之间还产生协同和加和作用,这种综合效果有多大对胶料的某些性能而言是综合效果为主,还是因子的单独作用为主等等。

1.2.2 性能配方(技术配方)

为达到某种性能要求而进行的配方设计,其目的是为了满足产品的性能要求和工艺要求,提高某方面的特点等。性能配方应全面考虑配方各物理性能的搭配以满足某制品使用条件的要求。

1.2.3 实用配方(生产配方)

实用配方是在前面两种配方试验的基础上,结合实际生产条件所作的实用投产配方。实用配方要全面考虑工艺性能、体积成本、设备条件等因素,最后选出的实用配方应能够满足工业化生产条件,应使产品的性能、成本、长期连续工业化生产工艺达到最佳的平衡。

2 实验部分

2.1 选用原材料的原理

2.1.1 生胶体系

一般根据O形圈的工作性介质和工作温度来选择适用的胶种,工作介质为燃油液压油、润滑油等油类、工作温度在150℃以下时选用丁腈橡胶。

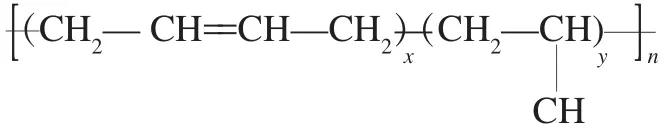

丁腈橡胶是由丁二烯(CH2==CH—CH==CH2)和丙烯腈(CH2==CH—CN)经乳液共聚而成的聚合物,其平均分子量为700 000左右。在25~50℃下聚合的橡胶称为热丁腈橡胶。在5~10℃下聚合的橡胶为冷丁腈橡胶。冷丁腈橡胶的分子链是规则的线型结构,其物理机械性能和工艺性能较好,胶片光滑,压延压出的半成品收缩率较小。丁腈橡胶以其优异的耐油性而著称。在现有的橡胶中其耐油性仅次于聚硫橡胶、丙烯酸酯橡胶和氟橡胶,因而在橡胶工业中应用很广泛。

2.1.1.1 丁腈橡胶(NBR)的结构与性能

丁腈橡胶是一种无规共聚物,属于非结晶性橡胶,其化学结构式表示如下:

丁腈橡胶中有极性的侧基(—CN)这种腈基数量越多橡胶分子链内旋转受阻的程度也就越大,因而大分子链的柔性也就越差,玻璃化温度越高,这就决定了橡胶的耐寒性温度仅在-10~-20℃之间,正是由于丁腈橡胶具有较强的极性,才能抗耐油和非极性溶剂的侵蚀,耐热性能比天然橡胶、丁苯橡胶好。适当的配合丁腈橡胶可以在120℃以下连续使用,能耐150℃的热油,在191℃的油中浸泡70 h后仍有屈挠性能。此外,丁腈橡胶还具有良好的耐磨性、耐老化性和气密性(仅次于氯丁橡胶)但耐臭氧性、电绝缘性能和耐寒性都比较差,耐导电性却比较好。

2.1.1.2 聚氯乙烯的基本特性及用途

聚氯乙烯(PVC)是最早工业化的塑料品种之一,由氯乙烯聚合而成,外观为白色无定形粉末,相对密度为1.35~1.46(20℃),不溶于水,酒精和汽油在醚、酮、氯化脂肪烃和芳香烃中能溶解,PVC耐酸碱性、阻燃性、介电性均较好,在80~85℃开始变软,130℃以上呈可塑性,180℃开始流动,受热易分解放出氯化氢。

PVC加工中常需加入各种辅助材料,诸如增塑剂、稳定剂、填充剂、润滑剂等。

2.1.1.3 并用胶的特性

由于PVC与NBR的溶解度参数非常接近,所以它们之间的相溶性很好,并用胶有优异的性能,NBR 与PVC并用较NBR有如下优点:

① 耐臭氧、耐候性显著提高;

② 耐油、耐溶剂性好;

③ 耐磨性、耐撕裂性强度增大;

④ 拉伸强度、定伸应力、阻燃性、耐热性均匀性得到改善;

⑤ 耐屈挠龟裂性能较好;

⑥ 压出性能得到改善,胶料不易焦烧;

⑦ 可任意着色,能制成艳色制品。

并用胶的缺点是:

① 门尼黏度增大,可塑性降低;

② 低温屈挠性和弹性变差;

③ 压缩变形增大。

2.1.2 硫化体系

NBR与PVC并用的硫化体系选用硫黄和促进剂M、促进剂DM的组合较好,尽量避免使用促进剂D,因为该类促进剂能促进PVC热分解,此外为了使NBR与PVC产生交联还可选用2,4-二硫基-6-二丁基胺三嗪与促进剂DM、氧化镁、氧化锌并用体系。

2.1.3 软化增塑体系

在NBR为基础的密封制品中,最常用的增塑剂是癸二酸二丁脂、苯二甲酸二丁脂、苯二甲酸二辛脂等酯类增塑剂。

因为PVC在热的情况下易发生热分解,所以配方中必须加入热稳定剂,最常用的热稳定剂有三盐基硫酸铅、硬脂酸铅、硬脂酸钡、硬脂酸镉等。

2.1.4 防老体系

应选用不易被破坏工作介质抽出的防老剂,如反应型防老剂。常用的防老剂有防MB、RD、4010、4010NA和防A、防D等,其用量在一份左右。

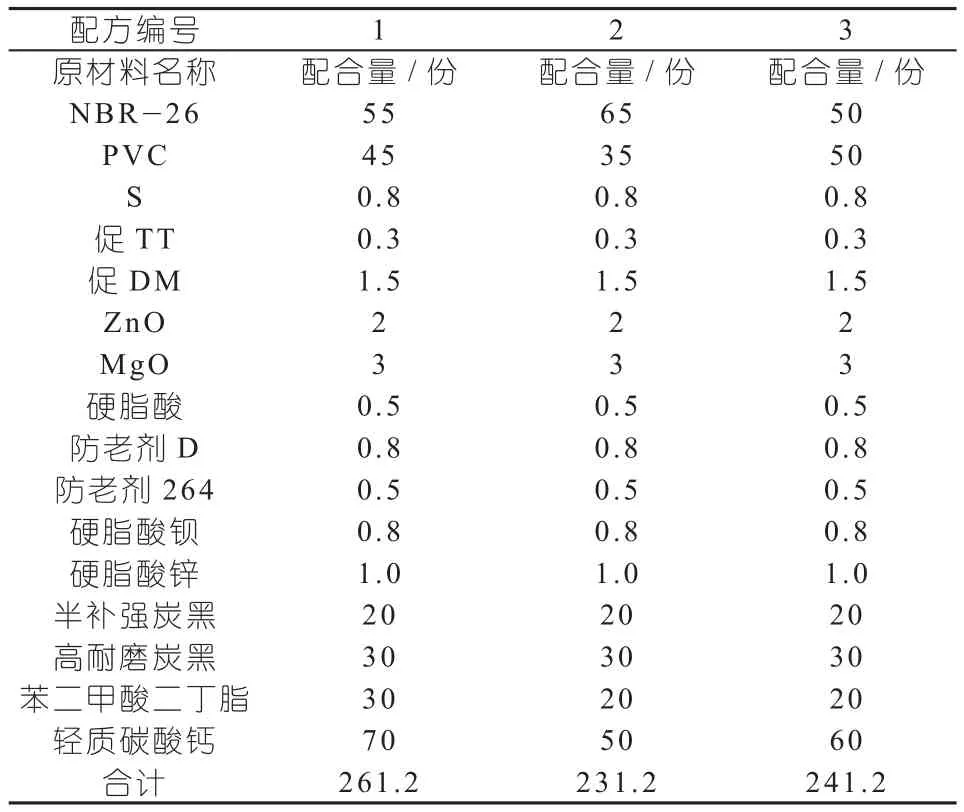

2.2 实验配方

实验配方详见表1。

表1 配方表

2.3 仪器与设备

XK-160开放式炼胶机;上海化机四厂制造;

JDL-2500N电子式拉力试验机;江都市新真威试验机械有限公司;

邵尔氏LX-A型橡胶硬度计;江都市真威试验机械有限公司;

QLB-50D/Q平板硫化机;无锡市第一橡塑机械有限公司;

GT-M2000F发泡橡胶转子硫化仪;高铁科技股份有限公司。

2.4 实验过程

2.4.1 采用的工艺流程为

切胶→小料称量→NBR的塑炼→PVC与热稳定剂、增塑剂的共混、预膨润→高温开炼机上进行PVC的塑化→PVC与NBR共混→普通开炼机上进行混炼→冷却→硫化仪测试→硫化→冷却、停放→冲片→性能测试→数据分析

2.4.2 塑炼

NBR的塑炼与一般的通用橡胶不同,它采用低温小辊距,低容量薄通法,这样才能有效地获得一定的可塑性,它可将增塑剂在塑炼时加入,这样可缩短塑炼时间同时也可迅速的获得一定的可塑度。另外,为了获得稳定的可塑度宜采用分段塑炼可根据实际要求选择三段塑炼,以保证加工操作和产品性能要求。

2.4.3 预热、共混

PVC的预膨润 将PVC、邻苯二甲酸二丁脂、硬脂酸锌、硬脂酸钡搅拌均匀后放入老化箱内80℃烘半小时后拿出来,在高温开炼机150℃左右加入直至塑料塑化成透明带状且包在辊筒上后将塑炼好的NBR加入使它们进行共混。

2.4.4 混炼

NBR与PVC共混好后拿到开炼机上进行小料的配合,由于NBR的混炼较困难,各种粉末配合剂特别是硫黄、氧化锌不易分散,包辊不好,生热也较大,因此,一般采用低温混炼,同时注意加料顺序和混炼容量。

一般在混炼开始时将粒度细难分散的硫黄与氧化锌首先加入,以保证在较长时间中可以分散均匀,有时也采用将NBR、硫黄、硬脂酸制成母炼胶的方式加入。

当填料较少时,先加入填料后加软化剂;当填料较多时,则填料和软化剂可交替加入,不可不分先后的将配合剂一起加入,一般最后加入促进剂,然后薄通3~5次,使配合剂分散均匀。

混炼辊温一般为40~50℃,不得超过60℃,否则会出现粘辊现象,当出现粘辊时可加入少量硬脂酸或停车加入碳酸钙,对可塑度要求较大的制品可适当延长混炼时间。

2.4.5 硫化试片

2.4.5.1 试片的制备

混炼结束后,下片冷却至少2 h后用裁片样板在胶料的压延方向划好裁线后用裁刀裁下,用天平称量稍大于成品的数量,以免出现缺胶。最后划好压延方向,并摆放整齐。

2.4.5.2 试片的硫化

先将模具在规定的硫化温度下预热三分钟,硫化时应将胶片置于模腔中央,合模后将模具置于热板中央,然后按测定的硫化时间和硫化压力进行硫化。

2.5 性能测试

2.5.1 硬度的测试

目前世界上普遍采用两种典型的橡胶硬度计测量硬度;一种是邵尔氏硬度计;另一种是国际橡胶硬度计。邵尔氏硬度计是使用中最普遍的一种,测量值与国际橡胶硬度值很接近。

2.5.2 热空气老化

用来衡量橡胶的热稳定性和防老剂的效能等,常用热空气老化箱。

2.5.3 压缩永久变形

选用的是静压缩永久变形测试法。

2.5.4 脆性温度的测试

通过试样在低温下冲击断裂时的温度,了解材料的耐低温性能,仪器为单试样脆性温度仪。

3 结果与讨论

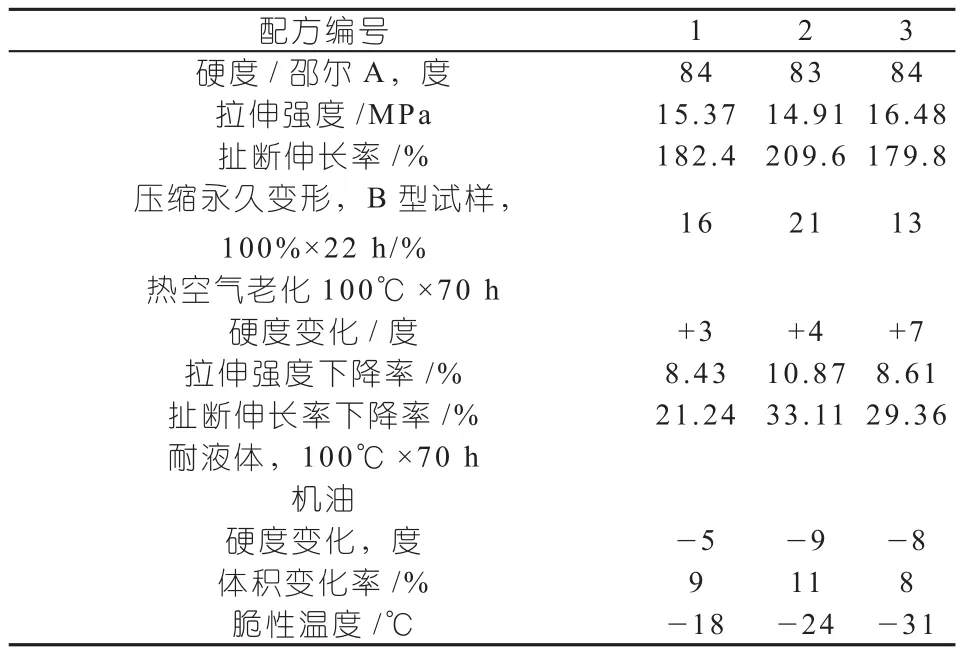

3.1 实验数据

具体数据见表2。

表2 实验数据

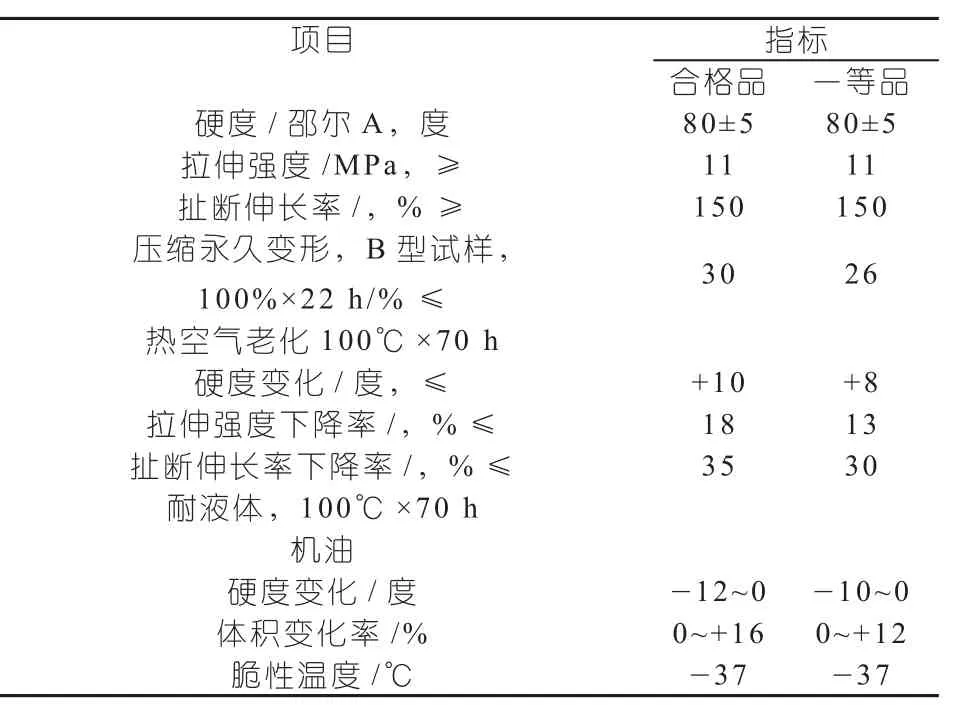

3.2 性能指标参数

性能指标详见表3。

3.3 数据分析

综合配方对工艺性能、物理机械性能、成本的影响,在所做的三组实验中均符合合格品的性能要求,但是只有1、2号配方符合一等品的性能要求,但又由于成本方面的问题1号配方成本较低,所以最终决定选一号配方为此制品的配方,它不仅满足性能要求又能降低成本。

表3 性能参数表

[1] 吴培熙、张留成编著,聚合物改性原理及工艺【M】,北京:轻工业出版社,1984.

[2] 刘登祥编著,橡胶及橡胶制品【M】,北京:化学工业出版社,1991.

[3] 聂恒凯主编,橡胶材料与配方【M】,北京:化学工业出版社,2004.

[4] 邹一明、张岩梅主编,橡胶制品工艺【M】,北京:化学工业出版社,2005.

(R-03)

TQ323.5

1009-797X(2016)16-0083-04

B

10.13520/j.cnki.rpte.2016.16.023

胡磊(1987-),本科,主要研究方向为螺杆钻采定子及耐油橡胶制品。

2016-07-13